转炉烟道氧枪口结构改进及应用

于海林,王言伟

(烟台国冶冶金水冷设备有限公司,山东 烟台 265500)

氧气转炉炼钢是目前世界上主流炼钢方式,基本方法是搭建一个高温冶金炉,把铁水注入其中,根据具体炼钢目标,添加其他的辅助料,在熔池上方(和炉底部)供氧吹炼[1-3],通过氧化等一系列反应,负能炼钢,最终得到钢铁制品的过程。2019年,我国粗钢产量达9.96亿t, 其中90%是采用此法生产[4]。

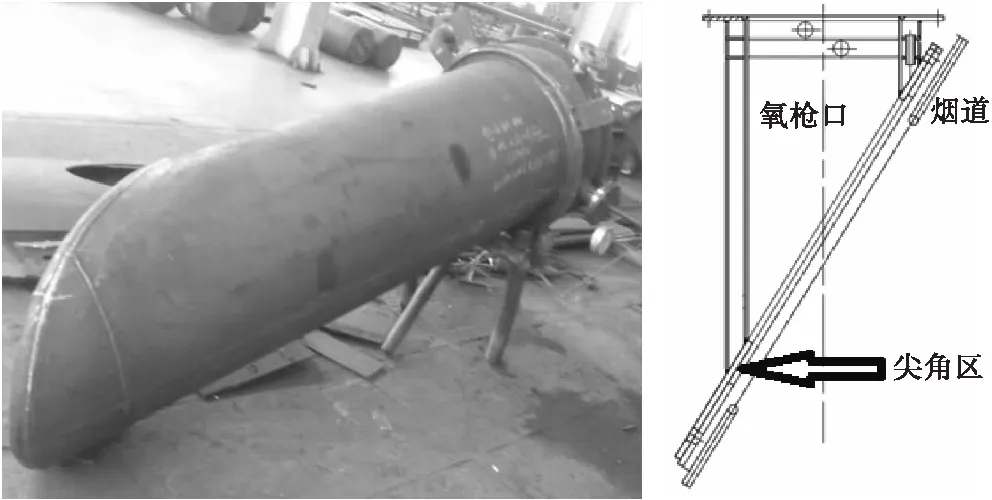

位于冶金炉上方的转炉烟道,上面开设各种工艺孔。其中转炉烟道氧枪口又叫氧枪口水套、氧枪口插入孔或氧枪插入器等,是氧气转炉炼钢过程中必备的顶吹氧枪升降进出炉体的保护装置[5-11],安装在转炉炉口段烟道正上方(见图1),一般利用低压循环系统供水冷却,是水冷结构件。其服役期短主要体现在过早的出现裂纹漏水,扰乱正常的生产节奏,也容易引发次生事故。研究探讨影响转炉烟道氧枪口使用寿命的各种因素,研发新式结构的氧枪口,延长转炉烟道氧枪口的使用寿命有一定的现实意义。

图1 氧枪口模型及实物示意图

1 氧枪口的使用工况

由于氧枪口距离转炉炉口较近,氧枪口在使用过程中不仅受到冶炼中高温烟气的冲刷和渣液等喷溅物的堆积,还可能受到氧枪附带冷凝钢渣的撞击与摩擦,因此氧枪口的使用工况十分恶劣。

(1)安装位置离炉口近,转炉冶炼时炉内温度最高达1 600 ℃以上,高温火焰和烟气直接冲刷到氧枪口内表面,造成受热面温度过高;

(2)受冶炼炉料影响,高温烟气中可能含有SO2等酸性腐蚀性物质和水蒸气等,使氧枪口受到酸性气体的高温腐蚀和水蒸气的氧化;

(3)为了保护炉体,转炉在炼钢过程中会生成大量的泡沫渣,泡沫渣在高压氧的吹射下会四处喷溅,易在氧枪口内表面堆积附着;

(4)转炉冶炼过程中一般吹氧周期在15 min左右,吹氧结束后,氧枪提起时,氧枪本身可能附着钢水、渣料等未及时脱落[12-14],这些钢渣料冷凝态有一定的硬度,且在通过氧枪口时具有一定的速度,使得氧枪口受热面易受到周期性的撞击和磨损。

总之,在烟气冲刷、高温腐蚀、渣料附着和氧枪摩擦的多重作用下,氧枪口容易变形损坏发生漏水情况,进而影响了安全生产。

2 影响氧枪口使用寿命的因素

2.1 设计方面的影响

在正常生产及足够冷却水的条件下,设计方面的影响主要与设备结构相关。密排管式和隔板水冷箱式两种结构形式目前应用比较广泛。

2.1.1 密排管式

密排管式氧枪口(见图2) 是将直径相等的无缝钢管沿圆周方向均布,管管之间缝隙用扁钢或圆钢填补,形成由管围成的圆筒形结构。该结构在冷却方面基本不存在问题。主要是因从换热角度需要受热管管壁壁厚一般在4~6 mm,管壁太厚传热不够好,由此导致此结构易在冲刷、摩擦等作用下,管壁被磨薄而漏水。

图2 密排管式氧枪口

2.1.2 隔板水冷箱式

隔板水冷箱式氧枪口(见图3) 是内外钢板筒体间焊接水路隔板而成,内套是整板卷制的筒体,水路隔板在其表面与之全部连续焊。外筒体是由数块折弯弧形板拼接而成,单块折弯板与隔板在拼缝处连续焊。由此利用隔板形成的水流通道是冷却水流动的唯一路径。此结构还有一种变异结构,可以把隔板换成较细的受热管,立于内外两层筒体之间来建立水路循环。

图3 隔板水冷箱式氧枪口

这样的隔板水冷箱式因内壁采用了钢板,板厚一般比密排管式受热管壁厚厚5 mm以上,达8~12 mm,可以解决管壁迅速被磨薄而漏水的问题,但其下端形成尖角,形成了死水区,循环水在这里容易循环停滞,水垢沉积物在此长期沉积,最终导致这里缺乏足够冷却,出现大面积裂纹式漏水点。

2.2 制造过程的影响

设备制造过程中主要应注意对设备内部清洁度的监控。受热管机械坡口后应一管一清,不要后期统一清理铁屑,预防铁屑意外进入管道内部,受热管在组装前要对所有管路进行高压空气彻底吹扫,确保残渣吹净后停止。产品制造过程中,对暴露的开孔采取封闭措施,防止异物进入系统内部,导致循环水路堵塞。

2.3 安装方面的影响

2.3.1 安装垂直度对氧枪口使用寿命的影响

氧枪口安装不正,氧枪升降进出时,会发生剐蹭,加大对氧枪口内壁的磨损。

2.3.2 插入炉口段烟道内长度对氧枪口使用寿命的影响

插入烟道长度过长,会使氧枪口的下部悬置在烟道内部,该处将直接被高温含尘烟气冲蚀,特别是氧枪口下端尖角部位最为严重,导致此处迅速发生损坏情况。

插入烟道长度过短时,氧枪口不能完全遮蔽烟道密排管,该管和氧枪口之间间隙过大,氧枪口与烟道连接的钢板法兰暴露在高温烟气中,缺少足够冷却,短时间就易被烧损,发生烟道冒火现象。

2.4 运行维护的影响

转炉烟道氧枪口的长期稳定运行是保证转炉生产计划顺利完成的重要因素之一,在钢厂冶炼过程中,氧枪口意外漏水,导致出现热停炉的情况频发,影响了钢厂的生产效率。

2.4.1 水质影响

当氧枪口循环水水质不达标时,设备内部容易结垢,导致设备传热效率下降。日积月累之下,冷却不好的部位在热应力等交变载荷作用下漏水。

2.4.2 清渣造成的机械撞击

当转炉烟道停机维修时,从安全方面考虑,需对氧枪口内壁粘渣进行清理。若清理不当,可能对氧枪口造成损伤。

3 改进型氧枪口结构

我国稀土储量丰富,而铸铁中添加0.3 %~ 0.5 %的稀土元素,可提高铸铁的冶金质量指标和力学性能,消除微量杂质元素对铸件的裂纹倾向危害,提高铸件质量[15]。

为了进一步提高氧枪口的使用寿命,其结构可采用了埋管式稀土合金铸造氧枪口(见图4),技术参数见表1。

表1 埋管式稀土合金铸造氧枪口技术参数

图4 埋管式稀土合金铸造氧枪口实物及结构示意

本件原理是将弯制成形后的水管铸埋在铸件内进行通水冷却。冷却水量根据受热面积及辐射换热数据按热力计算给出,氧枪口内壁周圈设置环形加强肋,铸造一体成型。冷却水管浇铸后不得有堵塞现象,必须进行通球试验。

利用此种稀土合金铸造而成的氧枪口,其兼具密排管式和隔板水冷箱式两种氧枪口结构形式的优点,且筒体壁厚(70 mm)比箱式结构更厚,足以抵抗一般的摩擦与冲蚀。内部埋设的循环水管,利用冷却水带走热量,保证了氧枪口更长时间的稳定运行。

4 结 论

经过长期的现场使用情况反馈和跟踪观察,对氧枪口传统结构的改进,取得了较好的效果。从氧枪口的实际使用寿命来看,由改造前最短约6个月左右提高至2年左右,使用寿命提高3倍以上,明显提高了转炉设备的作业率。