高降噪聚合物基复合材料的制备及声学性能研究进展

吕 冲,朱雯雯,史正雪,加英姿,江学良,游 峰*,黄李纲,姚 楚,刘仿军

(1.武汉工程大学材料科学与工程学院,湖北省等离子体化学与新材料重点实验室,武汉 430205;2.上汽通用汽车有限公司武汉分公司,武汉 430200)

0 前言

随着现代各行业的快速发展,噪声污染日趋严重,已成为世界范围内的三大污染之一。噪声污染危害极大,不仅对环境造成极大影响,还会严重干扰人类正常生活与工作,诱发一系列心血管疾病等。因此,需要通过降低噪声来减小危害,主要通过控制噪声的传播途径来实现对噪声的有效防治,其中,高降噪材料的选择与应用是十分关键。

传统降噪材料存在吸声性能弱、质量重、体积大、耐热性差和耐化学腐蚀性差等问题,不足以应对现有市场的需求,因此需要寻找或制备出新型降噪材料来解决这一问题。而聚合物材料则具有质量轻、阻尼高、易加工等特点,已逐渐成为各大材料领域的发展趋势。因此,将传统降噪材料和聚合物材料结合,以期制备出质量轻、阻尼高、耐热和耐化学腐蚀的新型高降噪聚合物复合材料。近年来,出现大量关于降噪聚合物复合材料的研究,如石墨烯/聚氨酯泡沫材料、石墨烯/三聚氰胺泡沫材料、纤维纳米复合材料等。这些聚合物复合材料在实际应用中起到较好的减震降噪作用,由此可见降噪聚合物复合材料的开发是具有重要的潜在应用前景。本文总结近几年关于吸声材料、隔声材料以及降噪复合材料的制备和声学特性的研究进展并对其未来的发展方向进行讨论。

1 聚合物吸声材料

根据惠更斯原理,声源的振动引起周围空气波动,空气中声波的传播是由于介质中质点间的相互作用。在连续介质中,任何一点的振动,都将直接引起邻近质点的振动。声波在空气中的传播满足其原理。当声波传递到材料表面时,有一部分能量会被材料吸收转化为热能或其他能量,吸声材料就具有这种特质。

聚合物材料的吸声作用,主要是通过入射声波进入高分子材料内部引起大分子链的运动,致使分子链间发生摩擦而转化为热能而损耗掉,声波衰减量增加。而吸声材料主要包括2 种吸声原理。分别为共振吸声结构和多孔隙材料,共振结构是利用入射声波在材料结构内产生共振,而使能量逸散,而多孔材料则是通过入射声波在孔腔间传播引起空气振动,与材料孔腔内表面发生摩擦,产生热交换,而声波在复杂的孔腔内部经过多次传播振动,将声能转换成热能而耗散,从而达到吸声降噪的效果。

1.1 多孔吸声材料

材料内部具有许多相互连通的微孔或间隙,且相互贯通,具有此结构的材料可称多孔吸声材料。当声波入射到多孔材料表面时,主要是2种机理引起声波的衰减。首先是由于声波产生的振动引起小孔或间隙内的空气运动,由于摩擦和黏滞力将相当一部分声能转化为热能,使声波衰减;其次,小孔中的空气和孔壁与纤维之间的热交换引起的热损失,也使声能衰减。另外,高频声波可使空隙间空气质点的振动速度加快,空气与孔壁的热交换也加快,这就使多孔材料具有良好的高频吸声性能。因此,泡孔结构与材料的吸声性能密切相关,而泡孔微观结构的形成与发泡剂、催化剂等助剂有密切联系。

催化剂的使用是孔隙形态的重要决定因素之一,Gwon 等[1]通过一步合成法制备柔性聚氨酯泡沫,通过凝胶催化剂控制泡孔结构。为多孔吸声材料的机理探究提供思路。Kim 等[2]研究发现根据胶凝型和鼓泡型催化剂配比不同,可以改变孔隙结构以及开孔的数量。Lu 等[3]利用起泡剂对氧化石墨烯改性,在其片壁上形成致密孔隙结构,孔隙率高达99.7 %,在较宽频率内归一化吸声系数高达0.90。

Jiang 等[4]将填料改善的功能化丁腈橡胶与泡孔结构均一的聚氨酯泡沫相结合,探究了不同厚度层状“三明治”结构的影响,研究发现,当丁腈橡胶/聚氨酯/丁腈橡胶厚度比为1/8/1时吸声效果最佳,在中低频范围内吸声系数可达0.90。Simón-Herrero等[5]将石墨烯加入聚乙烯醇/纳米黏土混合体系,复合材料孔径减小,热稳定性提升,吸声性能在低频段有较高提升。Kim等[6]将石墨烯用作成核剂,孔径减小,泡孔接触面增大,在1 600~2 500 Hz 范围内复合材料吸声系数升至0.52。

Trinh等[7]采用微流体技术制造出具有恒定孔隙率和变化膜含量的泡沫吸声材料,通过开尔文晶胞的周期性晶胞法解决泡沫样品的数值重建问题,并利用数值均质化来确定虚拟样品的传输特性,对控制黏热损失的参数进行顺序评估。结合模拟分析的孔径大小与宏观性质的实验表征,建立理想化微观泡孔模型,进而对声学特性进行计算,如图1所示,此项研究为特定功能型泡沫声学材料的开发提供了有效手段。

图1 周期晶胞模拟结构Fig.1 Simulation structure of periodic cell

多孔吸声材料的吸声效应主要依托于孔的数量、孔径大小以及孔壁曲折程度。其主要吸收中高频噪声,但力学性能较差,热稳定性差和使用温度低等缺点,使其无法得到广泛应用。对它的改性主要在热学和力学等方面。

1.2 多层吸声材料

已知机织织物固有的微结构,因此当其由气孔支撑时,可以用作具有与微穿孔板(MPP)相同的吸收机制的吸声器。在多层系统中,除了MPP 中存在窄的吸收带宽问题外,所有层都具有高流动阻力,不能保证实现高的吸声系数。Prasetiyo[8]分析机织系统层间的流动阻力与吸声带宽之间的关系,利用Johnson-Champoux-Allard(JCA)公式和转移矩阵方法用于建立预测模型。结果表明,具有相同流阻的系统,高流阻会产生较低的吸收系数幅度和相对较宽的频率带宽,较低的流阻可改善吸收幅度,但在两吸收峰之间存在一个下降,会降低半吸收带宽。流动阻力的选择以及气孔深度的比率可用于调节双层机织物吸收器的性能,实验数据与预测结果吻合良好。

Kobiela-Mendrek 等[9]利用废弃山羊毛制备粗羊毛毡。粗羊毛毡孔隙率高,具有强阻尼效应,其吸声系数与厚度相关,在中高频段吸声性能良好。Jan 等[10]利用羊毛制备多层非织布结构,随着非织造布厚度的增加,在中高频范围内归一化吸声系数达到0.95,同时产物耐热性得到提升。说明多层数孔状材料相较于单一孔状结构具有更为优异的吸声性能。

徐稳等[11]以铝板和聚乳酸为原料制备微穿孔板,将其与聚氨酯泡沫(PUFM)进行层状复合,再将空腔(MPP-AG)共振结构与丁腈橡胶(NBR)/PUFM 复合材料进行层合得到多层结构材料。研究发现,使用PUFM 的MPP-PM 层状结构材料的吸声效果优异,最大吸声峰值达到0.87。Wang 等[12]设计一种周期性排列的吸声结构,将不同类型的聚氨酯材料分别制成透声层、梯度谐振腔层和黏弹性底层的复合多层结构。在1.5 MPa 的液压压力下,这种结构在中高频范围内吸声系数达到0.90。Qi等[13]用海藻酸钠气凝胶(SA),聚氨酯(PU)与特殊3D 织物材料结合制备新型复合吸声材料。其最大吸声系数为0.98,在300~6 400 Hz 范围内归一化吸声系数高达0.71。

Jiménez 等[14]利设计具有宽带单向准完全吸收的系统,分析chirped多层多孔材料的吸声性能,并以传递矩阵和散射矩阵的形式,对透射和反射特性进行了表征,结合基于有限元法的数值模拟,验证了计算结果的一致性。与体积庞大的多孔结构相比,chirped 结构可以达到高的吸声效果,特别是低频带,此结构对吸声材料实际的应用具有特殊的意义(图2)。

图2 chirped多层结构示意图Fig.2 Schematic diagram of chirped multi-storey structure

多层吸声材料的吸声性能优异,但多层材料主要受限于体积较大,质量较重。使用环境受限,无法应用于轻质材料和精细仪器中。

1.3 气凝胶吸声材料

材料表面和孔隙内的空气粒子被迫振动,由于空气粒子的部分能量转化为热量。这种行为是由于能量损失(在孔壁附近的边界层中发生的热性和黏性)。而气凝胶作为一种非常高多孔和高表面积的材料,被认为是很有前途的吸声材料。

Cao 等[15]利用聚丙烯腈/聚乙烯醇缩丁醛酯(PAN/PVB)纳米纤维分散体和聚对苯二甲酸乙二醇酯(PET)纤维分散体制备低密度纳米纤维气凝胶。在中高频范围吸声效果优异,平均吸声系数大于0.90。同时开发分级结构的弹性陶瓷电纺纳米纤维气凝胶[16],拥有优异的低频吸声能力和轻质等特点。Takeshita等[17]通过交联凝胶和超临界二氧化碳干燥制备3种不同密度的壳聚糖气凝胶。研究发现,其吸声性能与密度无关。这为气凝胶吸声材料的研究提供新思路。Li等[18]通过冷冻干燥的方法制备多孔石墨烯气凝胶(FD-GA)和多孔氧化石墨烯气凝胶(FD-GOA),频率4 000~4 500 Hz 区间范围内FD-GA 存在有最大吸声峰,最大吸声系数为0.97。

Jiang[19]将羧甲基壳聚糖(CCS)与蒙脱石(Mt)按不同比例混合,从而调控合成出的生物质气凝胶孔隙结构,如图3所示。所制备的气凝胶具有规则的晶格形态、高孔隙率和低密度,同时具有较好的热稳定性和阻燃性能。Shen等[20]将阿拉伯树胶与羧基丁二烯丙烯酸盐乳胶结合,制备杂化气凝胶结构。所制备的气凝胶在中高频率下表现出更为优异的吸声性能,同时,复合气凝胶由于阿拉伯树胶的存在,具有优异的韧性,热稳定性。这为柔性生物基气凝胶的研究制备提供新思路。

图3 CCS形貌及CCS/Mt气凝胶Fig.3 Morphology of CCS and the CCS/Mt aerogel

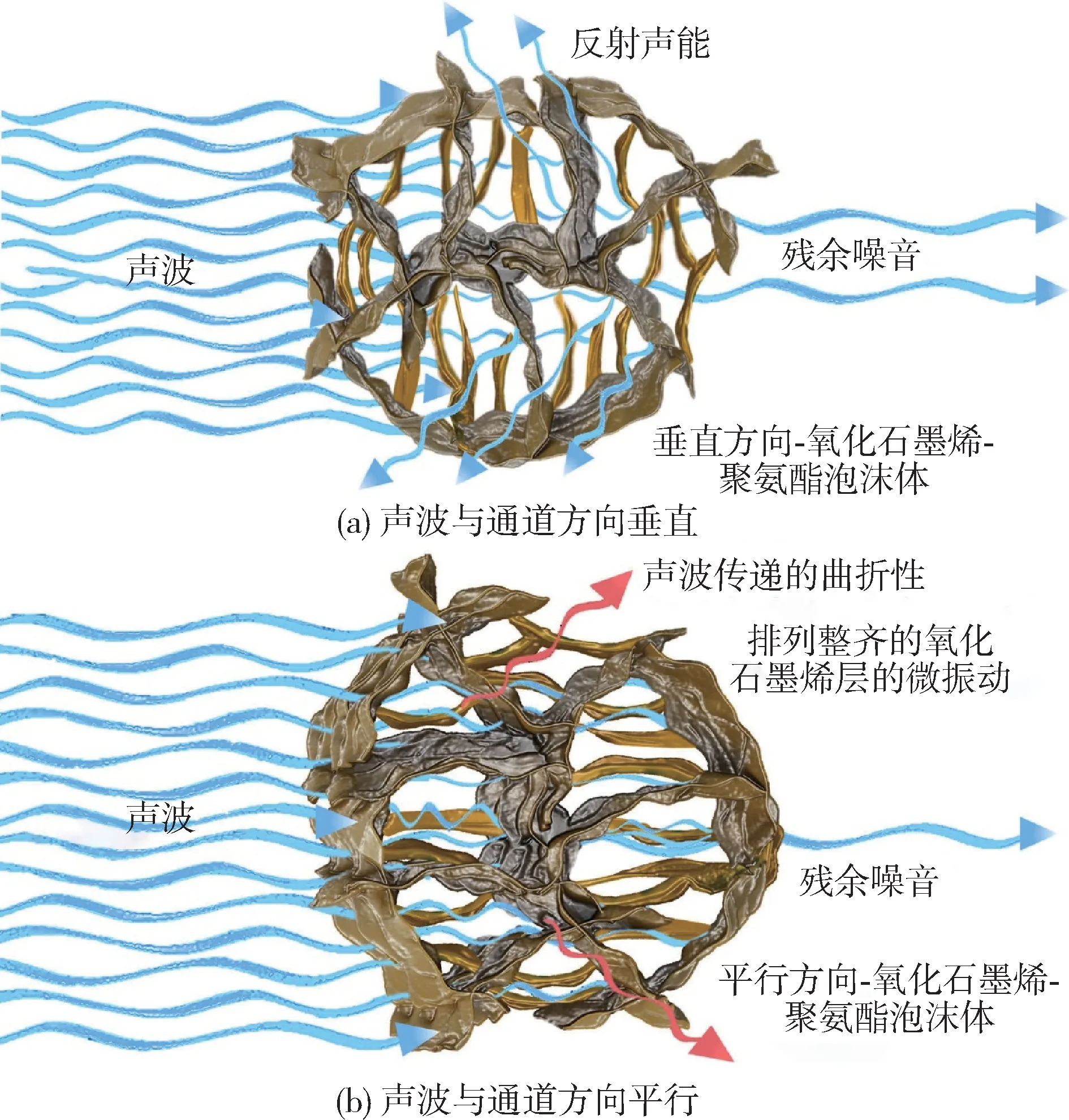

基于声波入射方向对降噪效果的影响,Oh 等[21]制备氧化石墨烯-聚氨酯混合泡沫吸声气凝胶。其具有方向性拮抗,是将聚氨酯泡沫内部的氧化石墨烯层与声波方向平行或垂直排列,其吸声机理如图4所示。气凝胶材料在宽频率范围(0~6 000 Hz)内平均吸声系数高达0.67。其出色的吸声性能为石墨烯气凝胶在降噪应用方面开辟了一种新的使用方法。

图4 定向拮抗石墨烯吸声器吸声机理的示意图Fig.4 Schematic diagram of sound absorption mechanism of directionally antagonistic graphene sound absorber

Nine等[22]建立了一种格栅形状的三聚氰胺骨架支撑的自组装互连氧化石墨片吸声器,自组装的氧化石墨烯膜与三聚氰胺骨架的四肢很好地相互连接,提高了对声波传播和内部反射的曲折性。

2 聚合物隔声材料

在声波传播路径设置屏障在声学降噪中称为隔声作用,屏障所使用的材料称为隔声材料。一方面由于隔声材料自身的特点可以对声波吸收,另一方面可反射声波,使其传播路径发生变化,隔声材料可阻止噪声从内部传播到外界,也可防止外界噪声传入内部。

隔声材料透声能力的大小,用透声系数或透射系数τ来表示,0<τ<1,其值越小代表隔声性能越好。由于τ的数值往往在10-1~10-5之间,便于表达,采用传声损失(XSTL,dB)或隔声量来表示隔声性能的好坏,XSTL与τ之间的关系式见式(1):

XSTL>0,并且值越大代表材料的隔声性能越好。区别于吸声材料的疏松多孔结构,隔声材料依靠致密坚硬的结构将入射声波反射出去,降低声波透过率。用于隔声的单层均质板的隔声性能与其刚度、面密度、阻尼性能等因素相关。

2.1 单层隔声材料

传统的隔声材料主要采用密实性和坚实性好的均质单层材料,当声波入射时会发生材料结构上的反射,其隔声量取决于其面密度的大小,因此增大材料密度与厚度来提升隔声特性是最常见的手段,然而这样一来既限制了材料的应用范围,又增加了材料的造价。现阶段,对于隔声材料的研究逐步转移到了对基体与功能性填料的探索。不同填料的加入,赋予了基体不同的性能,既增加了隔声量,又改善了材料的热稳定性、导热性或导电性,这为研究多种功能性声学材料提供了广泛的思路。

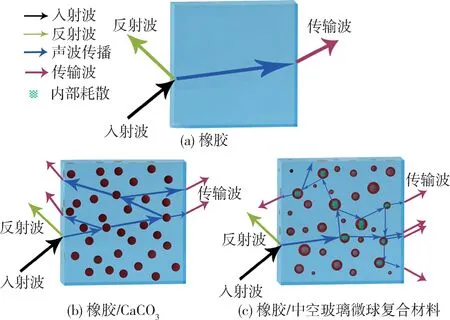

热塑性材料是常用的降噪材料基体,通过添加填料可以赋予其多种性能。Fei 等[23]利用微米级填料增强了聚丙烯/橡胶复合材料的隔音效果及力学性能,其可能存在的机制如图5所示。40 %(质量分数,下同)碳酸钙和20 %玻璃微珠的复合材料比纯样的XSTL分别高12 dB和7 dB。

图5 声波路径的耗散和阻尼的可能机制Fig.5 Damping of sound wave pathway and possible mechanism of dissipation

夏立超等[24]利用有机改性蒙脱土作为纳米隔声填料制备低密度聚乙烯/蒙脱土复合隔声材料,其平均声传递损耗可达24.7 dB。Sabet 等[25]分别将二氧化硅颗粒与纳米黏土掺入聚碳酸酯中,开发了一种新型有限元模型用以模拟声音传输阻抗管测试中的损耗,成功估算出纳米粒子对于材料共振现象增加的阻尼性能。Prasanna 等[26]利用聚甲基丙烯酸甲酯接枝氨基化石墨烯,增强基体相容性,使聚偏氟乙烯与丙烯腈-丁二烯-苯乙烯三元共聚物界面结合紧密,共聚物具有良好的力学性能。

单层隔声材料具有力学性能好,抗化学腐蚀性、热稳定性好和质轻等特点,但是隔声效果有限。

2.2 多层隔声材料

当声波入射到第一层均质隔声板时,引发第一层板的振动,随后声波在板间界面处辐射,进而引起第二层振动继续衰减声波。因此除了隔声材料自身的降噪特性,还附加了界面间的阻尼衰减,同时也增加了材料总厚度,从而提高了材料的总隔声量。

Yang 等[27]经过研究发现,具有相似的面密度和厚度的玻璃纤维毡的传声损失比起微层结构更有利于宏观层结构,通过共振效应来解释了玻璃纤维毡空气层中声音传递损失表现出周期波动。由单层增大到10层,玻璃纤维毡在6 500 Hz 处的XSTL值由2 dB 增加至30 dB,宏观层数上的增加对高频声损耗值有较大的影响。如图6所示,Zhang 等[28]以氯化丁基橡胶作为阻尼层,聚甲基丙烯酸甲酯作为约束层,制备交替多层阻尼复合材料。阻尼峰随层厚的增加而向高温方向拓宽,阻尼温度范围变大。说明多层结构是提高阻尼性能的有效途径之一。Xia 等[29]利用云母颗粒在高密度聚乙烯基复合材料的分布与取向,证实填料分布引起的声阻抗失配可以增加声波的传播路径。多层复合材料显示出增强的隔音效果及力学性能。

图6 不同取向多层复合材料的SEM照片Fig.6 SEM images of multilayer composites with different orientation

Fan 等[30]基于声学超材料建立了一种用于低频隔声的涂膜穿孔板,并通过有限元的仿真模拟证实了材料的实效性,这种理论模型对于周期性排列多层实心板的研究提供了理论依据。Xue 等[31]制备了一系列多层环氧树脂/玻璃纤维毡复合材料,玻璃纤维之间的缝隙增加了界面面积,复合材料在500~2 500 Hz 范围内有效隔声达到39.53 dB,并具有优异的保温隔热性能。

多层隔声材料,相较于单层隔声材料的隔声效果更好,但受限于较厚、体积大,故仅适用于部分应用环境。

3 复合降噪材料

3.1 多层复合降噪材料

无论是疏松多孔结构的吸声材料,还是坚硬致密的隔声材料,往往在特定频段有较好的降噪效果,但在宽频率范围内的应用并不理想,很难满足建筑材料要求。为了解决应用问题,考虑将吸声材料与隔声材料相结合制备多层复合降噪材料。

Lyu 等[32]以聚乳酸颗粒为基体,废脱甲基玉米皮纤维作为增强材料,通过混合热压工艺制成成微缝板,与亚麻毡制备多层结构复合吸声材料。在1 000~3 000 Hz 范围内吸声系数均高于80 %。Jin 等[33]将实心板、穿孔板、阻尼材料、多孔材料按不同方式排列组合,采用传递矩阵法对其吸声、隔声性能进行了计算分析。发现在最佳排列方式时,复合材料在中高频段达到50 dB 的降噪效果。霍又嘉等[34]利用熔融共混法分别制得硬层和软层复合材料,再通过热合层压法制备得到软,硬层状PVC 复合材料。相较于单侧复合材料,软硬层复合材料隔声性能有较大提升且随BaSO4含量的增加而增大。

多层复合降噪材料在较宽的频率范围内都具有较好的吸声和隔声性能,但由于其工序繁杂,无法大量应用于工业生产中。

3.2 环保型复合降噪材料

二十一世纪,环保问题和噪音污染都严重危害到人们的日常生活,因此关于复合降噪材料的研究也更加倾向于绿色环保。Marco 等[35]将海洋中废弃的微塑料制成环保泡沫与生物质结合制成新型的开孔材料。微塑料粉末提高多孔结构的曲折度,改变骨架密度。以海洋废弃塑料为原料来制备降噪材料,不仅能缓解环境污染问题,同时能废物利用节约资源,这为环保型复合降噪材料的发展提供了全新的研究思路。

纤维材料一直是降噪领域的热门,具有环保,成本低的优点,但是由于防潮、防虫、防火性能差使其不能单一作为隔声材料使用。Curto 等[36]以天然石灰、水和来自苜蓿大麻的碎屑制备出生物质复合材料。复合材料的热导率随填料增加而降低,绝缘效果得到提高。Maderuelo-Sanz 等[37]以稻壳、藤蔓修剪残留物、软木(白软木、原软木和膨胀软木)和仙人掌果为原料按不同比例与水基聚丙烯树脂黏合制造天花板。其吸声系数接近0.80,且具备一定的弯曲强度。制备新型可持续发展的生物基材料,为后续制复合纤维材料的研究提供新方向。Ali 等[38]基于COVID-19 疫情中产生大量的废弃口罩。探究其在隔热和吸声方面再利用的可行性,制备的复合材料在较宽频范围内的吸声系数大于0.60。

环保型复合降噪材料,更符合现代社会的可持续绿色发展理念,可以有效的降低环境污染,提高废物再生利用率,但降噪能力较弱。

3.3 声学超材料

声学超材料是一种具有超常物理性质的人工复合结构或复合材料[39]。与多孔材料和泡沫等传统降噪材料不同,声学超材料提供了非常规的有效材料特性,如负密度和负模量[40]。基于奇异的材料特性,声学超材料可以提供卓越的降噪能力。

Ma 等[41]在空腔内壁添加软质材料层,利用软质材料构建特殊的软声边界,有效提高宽带吸声性能。在未来工业生产中具有潜在应用价值。Yin 等[42]制备了薄膜表面凸起的膜型声学超材料(MAM),发现表面凸起高度会影响吸声曲线向低频段偏移,同时具有优良的宽带隔声效应。Jang 等[43]制备一种与超轻MAM 耦合的薄膜,发现与同等质量的均值材料相比,MAM 在多个反共振频率下表现出优异的隔音特性。Xie 等[44]将可调谐多腔耦合谐振器和聚氨酯填充缝隙组成声学超材料结构,如图7所示,复合材料在低频段(250 Hz以下)的吸声性能提升。

图7 实验结果与仿真结果比较Fig.7 Comparison of experimental and simulation results

4 结语

近年来,随着人们对噪音污染问题的重视,相关降噪材料的研发与应用也取得了一定的成果,形成了一套综合的理论体系,引入建模预测性能,降低原料损耗,提高产量与性能。聚合物复合降噪材料解决了传统降噪材料的降噪频率范围有限的问题、声学性能较低,力学强度及稳定性有待提高等性能方面的问题,另外,也克服环境潮湿,高温,耐火等问题对降噪材料在日常应用中的影响。合理利用降噪材料能够有效减低噪音,提高人类生活质量,延长建筑运输结构的使用寿命。气凝胶由于其孔隙多,比表面积高等特点,被认为是制备新型降噪材料的潜在原料之一。降噪材料的相关技术研究也更趋向于对材料的结构设计和功能性填料的使用,聚合物材料作为阻尼条件优异的基体材料,通过结构设计与添加填料,结合多种降噪机理制备复合降噪材料,具有广泛的应用前景。

无论日常使用的综合性能高的降噪材料,还是国防军工等顶端技术领域需要的特制材料,多功能降噪材料的工业大规模生产仍是一大难点,未来发展更应该趋向于生产便利,生产线路的简化。降噪复合材料的未来发展趋势应符合“绿色化”要求,坚持可持续发展观;宽温域,有更加宽泛的使用温度;质轻价廉,应用领域广,符合更多特殊的应用场景。