碱激发矿渣回填浆体的膨胀性能研究

余雅韵, 詹炳根, 李景哲, 刘 洋, 周耀宗

(1.合肥工业大学 土木与水利工程学院,安徽 合肥 230009; 2.水泥基材料低碳技术与装备教育部工程研究中心,安徽 合肥 230009)

对于矿产资源开采后留下的地下空洞,若不进行处理,则会导致形成大面积采空区,存在较大的安全隐患,严重时会发生塌陷等灾害事故,造成巨大的经济损失和人员伤亡[1]。鉴于此,诸多处理工艺被陆续用于修补采空区,其中,胶结充填法表现出最有效、最彻底和最环保的效果。胶结充填法是指将矿厂产生的尾矿砂、水与胶凝材料(主要为普通硅酸盐水泥)等混合搅拌形成浆体,再通过管道输送到采空区进行充填,既填补了采空区,又利用了堆积的尾矿砂,但高昂的充填成本限制了其大规模应用[2]。因此,一些研究人员尝试将存量大且具有胶凝潜力的工业废渣(如矿渣、粉煤灰和硅灰)作为普通硅酸盐水泥的替代品应用到充填材料中,旨在同时达到处理废渣、节约成本的双重目的[3-4]。文献[5-7]研究结果表明,经合理激发后的工业废渣基充填材料虽然能够满足工作性能和力学性能的相关要求,但是更为重要的充填接顶率却未能达到预期。

鉴于此,研究人员借鉴泡沫混凝土和膨胀混凝土的思路,向充填材料混入依赖化学反应生成气泡的气相膨胀剂或自身吸水膨胀的固相膨胀剂来提高充填材料的接顶率。目前研究较多的气相膨胀剂有铝粉[8]、双氧水[9-10]等材料,但均存在膨胀率低、添加工艺复杂和膨胀不稳定的问题;而应用较多的固相膨胀类材料如膨润土[11-12]、过烧氧化钙[13],存在添加量大、膨胀速率慢和为满足力学性能要求需要使用高质量分数尾矿砂等弊端。因此,研发膨胀效率高、稳定性好、水泥等材料用量少的新型充填材料,对于矿山的安全生产以及工业废渣的再生利用均有重大意义。本文选用碱激发矿渣为主要胶凝材料,混入新型膨胀剂和高效减水剂,与低质量分数尾矿砂混合制备出一种早期强度和膨胀率满足要求(3 d抗压强度大于0.5 MPa,28 d抗压强度大于1.5 MPa,膨胀率高于10%)、膨胀过程稳定且成本低廉的矿渣基膨胀充填浆体。实验主要以尾矿砂质量分数、膨胀剂掺加质量分数(简称“掺量”)为主要变量,以膨胀率和抗压强度为评判标准,对不同尾矿砂质量分数下的料浆性能进行评价和分析,并探讨料浆的膨胀机理。

1 原材料与实验方法

1.1 原材料与实验方案

尾矿砂取自安徽马鞍山市白象山某铁矿,矿渣、硬石膏、增强剂及生石灰由安徽同泰公司提供,尾矿砂、矿渣和硬石膏主要化学成分及其质量分数见表1所列,尾矿砂物理性质指标见表2所列。

表1 尾矿砂、矿渣和硬石膏的主要化学成分及其质量分数

表2 尾矿砂的物理性质指标取值

新型膨胀剂为化学发泡剂,购自合肥安邦化工有限公司。拌合水为尾矿砂浆自带水。

为揭示不同尾矿砂浆质量分数和膨胀剂掺量对充填浆体膨胀效果和抗压强度的影响规律,设计尾矿砂质量分数w尾矿砂分别为46%、50%、55%,固定灰砂比为1∶4,新型膨胀剂掺量(膨胀剂添加质量占尾矿砂浆与胶凝材料混合成的料浆的质量比例)设置0、0.1%、0.12%、0.14% 4个等级。胶凝材料选取矿渣、增强剂和硬石膏,三者的质量配比为0.650∶0.225∶0.125,并外掺胶凝材料总质量3%的生石灰。通过改变萘系高效减水剂掺量,控制每个方案流动度在140 mm左右(前期实验表明其对膨胀率和抗压强度不构成影响),最后得到12种配比方案,见表3所列。

表3 3种尾矿砂质量分数下膨胀剂、减水剂的掺量

1.2 实验方法

1) 试块制作。首先准备好不同质量分数的尾矿砂浆与不同外加剂掺量的胶凝材料,使用水泥胶砂搅拌机将尾矿砂浆、胶凝材料搅拌2 min,得到均匀的充填料浆;然后将料浆浇入70.7 mm×70.7 mm×70.7 mm的三联试模中并盖上保鲜膜,每个配比浇筑3个三联试模,由于此浆体早期强度提升较缓慢,在24 h后无法到达拆模所需的强度条件,试模在标准室温(20±1) ℃下养护48 h后进行拆模;将试块分别编号后包覆保鲜膜,放入恒温恒湿养护箱,待达到规定龄期3、7、28 d即可进行性能测试。

2) 尾矿砂质量分数测定。将一定量的均匀尾矿砂浆放入质量为m0的容器称质量,记为m1,将其放入鼓风干燥箱充分烘干后再次称质量,记为m2,w尾矿砂计算公式为:

w尾矿砂=(m2-m0)/(m1-m0)×100%。

为得到预定质量分数的尾矿砂浆,在搅拌前将原始尾矿砂浆静置分层,去除上层的水,在得到尾矿砂浆具体质量分数后,可以通过加水调节得到相应尾矿砂浆质量分数。

3) 流动度测定。充填浆料应具备良好的流动性以降低管道输送过程中的能耗。流动度根据文献[14],使用截锥圆模来测定。测量时,将截锥圆模置于湿润的平板中心,将料浆倒入截锥圆模并不停抽捣直至料浆与顶口平齐,再垂直提起截锥圆模,用游标卡尺测量料浆底面相互垂直的2个方向直径,取平均值。

4) 强度测定。参照文献[15]进行抗压强度测试,在规定龄期(3、7、28 d)将试块从养护箱取出,使用微机控制电子万能实验机测定试块抗压强度,以固定位移速率 0.5 mm/min对试块加载,直至试块破坏,各配比下的强度取3个试块算术平均值。

5) 膨胀率测定。目前,没有针对充填浆体膨胀率的标准测定方法,本文参考文献[16]的膨胀率测定方法。料浆搅拌完毕时取少量放入100 mL量筒,每隔0.5 h观测1次量筒内料浆的体积变化,直至料浆体积不再发生变化。

膨胀率定义为体积增长量与原体积的比值,保留1位小数。

2 实验结果与分析

2.1 膨胀剂掺量和尾矿砂质量分数的影响

1) 对膨胀速率的影响。充填浆体膨胀率随时间变化情况如图1所示,w尾矿砂=55%且膨胀剂掺量0.14%充填浆体的膨胀高度随时间变化情形如图2所示。

图1 充填浆体膨胀率随时间变化曲线

图2 充填浆体膨胀高度随时间变化情形

从图1可以看出,料浆膨胀率随着时间推移不断提高,且膨胀率增长先快后慢,曲线近似呈对数函数关系。从图2可以看出,膨胀速率呈先快后慢的趋势,且膨胀过程非常稳定,未出现大量气泡冒出的现象。料浆随时间的膨胀过程可大致分为2个阶段,即前1.5 h的快速反应期与1.5 h后的少量增加期,说明此种新型膨胀剂在碱性环境中1.5 h内快速反应,在1.5 h后反应速率放缓,并在4 h后不再发生反应,此时,膨胀剂已分解完毕。当w尾矿砂=46%时,随着膨胀剂掺量增加,膨胀速率变快,原因在于膨胀剂掺量越大,同一时间参与反应的膨胀剂越多。当膨胀剂掺量相同,膨胀速率随w尾矿砂增大而提高,主要是由于单位体积的料浆质量随w尾矿砂增大而增大,从而导致单位体积膨胀剂添加量的增大。

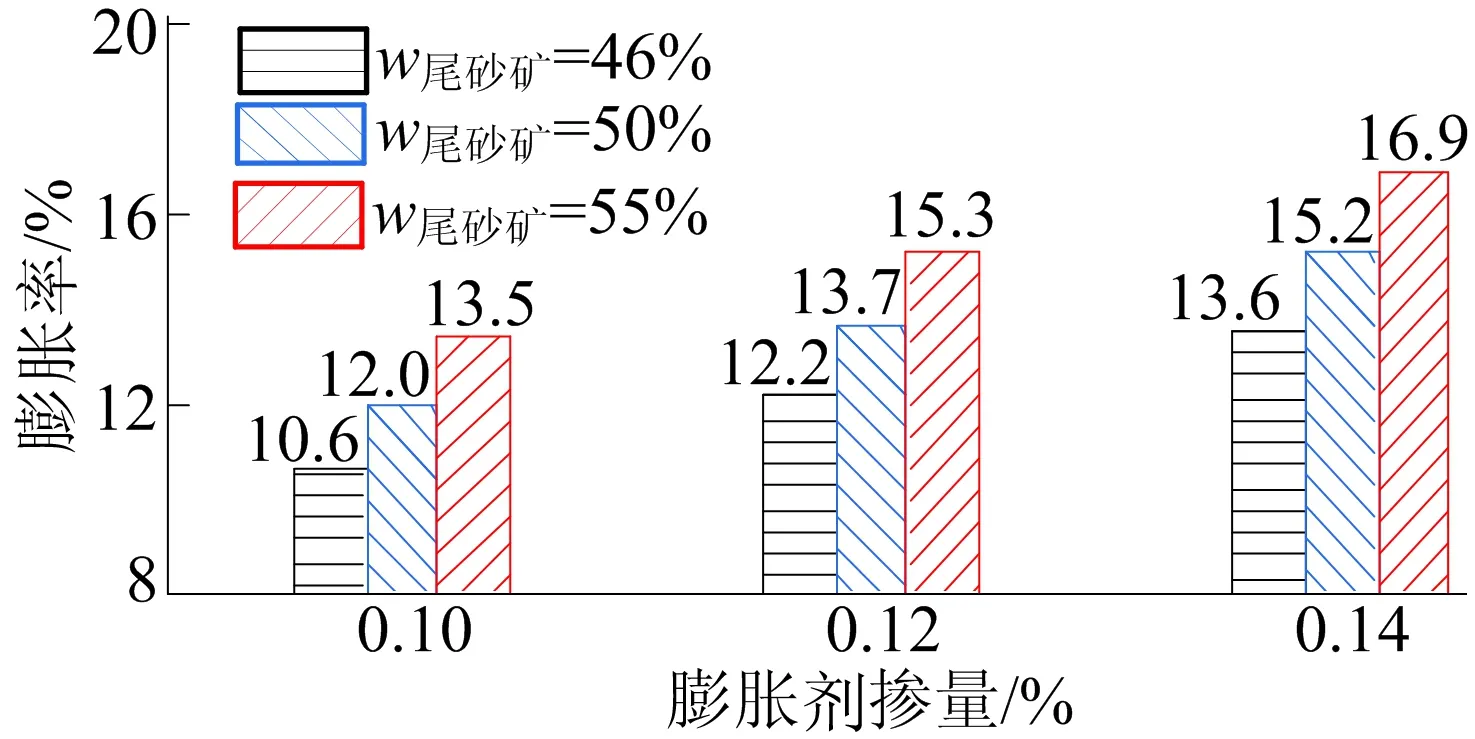

2) 对膨胀率的影响。不同膨胀剂掺量和w尾矿砂对充填浆体膨胀效果的影响如图3所示。

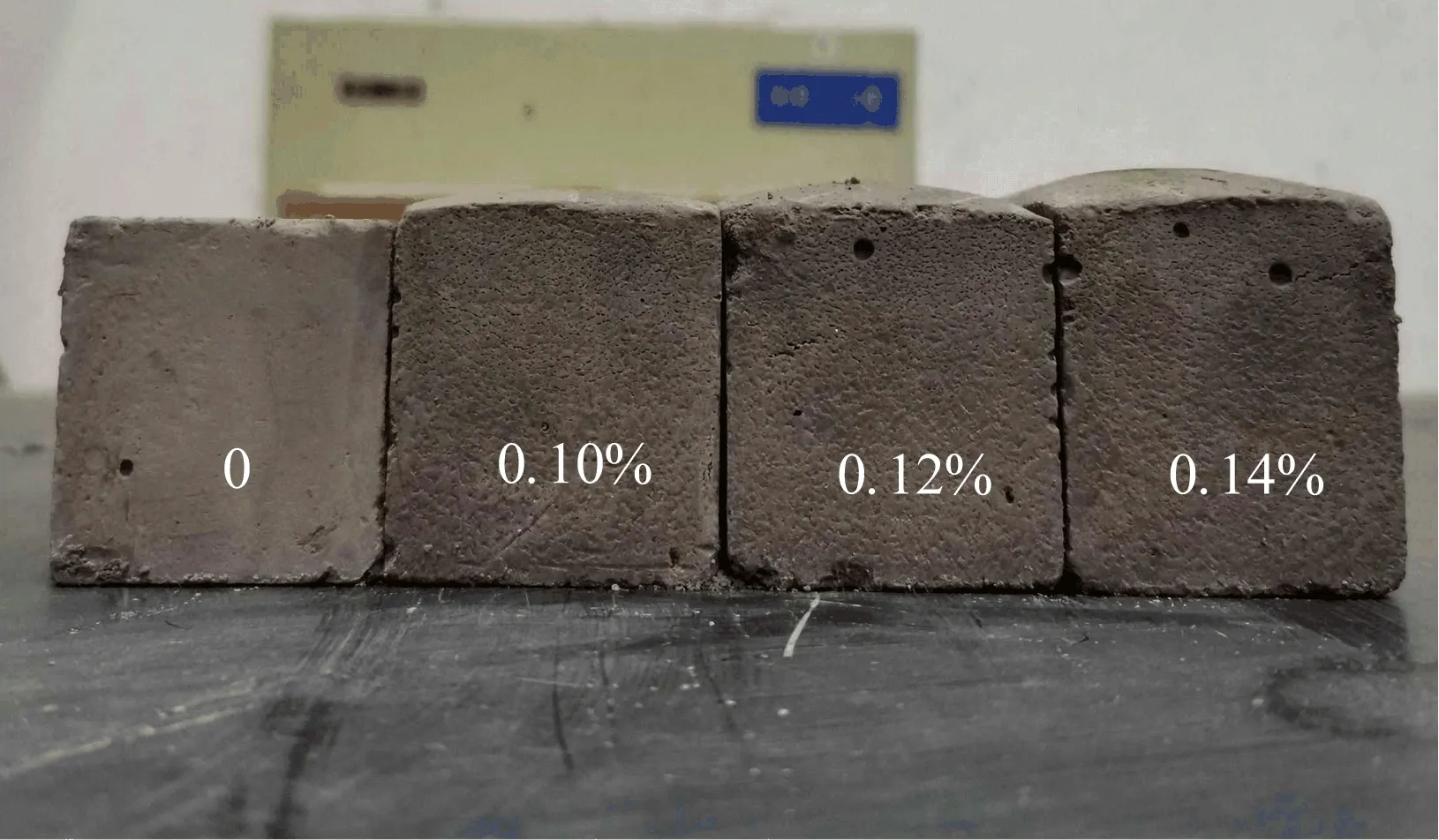

从图3可以看出,随着膨胀剂掺量增加,最终膨胀率也增加,两者近似呈线性关系。不同掺量膨胀剂产生的气泡数量不同,掺量越高,气泡数量越多,最后产生的膨胀率就越高。w尾矿砂=55%时,不同膨胀剂掺量下的试块膨胀效果对比如图4所示。从图4可以看出,随着膨胀剂掺量增加,试块的膨胀高度增大。

图3 不同尾矿砂质量分数下充填浆体最终膨胀率

图4 w尾矿砂=55%时不同膨胀剂掺量下试块的膨胀效果对比

从图3还可以看出,w尾矿砂对最终膨胀率存在影响。在相同膨胀剂掺量的情况下,w尾矿砂越大,最终膨胀率就越高。其主要原因在于,低质量分数尾矿砂浆含水量高,使得固体分子间的阻力偏小[9],在其他情况相同时,膨胀剂产生的气体溢出更多,即质量分数越大,相同掺量的膨胀剂产生的作用越大。在膨胀剂掺量为0.10%时,w尾矿砂=55%的料浆膨胀率为13.5%,与w尾矿砂为46%、50%的料浆相比,最终膨胀率分别增加27.4%、12.5%;在膨胀剂掺量为0.12%时,w尾矿砂=55%的料浆膨胀率为15.3%,与w尾矿砂为46%、50%的料浆相比,最终膨胀率分别增加25.4%、11.7%;在膨胀剂掺量为0.14%时,w尾矿砂=55%的料浆膨胀率为16.9%,与w尾矿砂为46%、50%的料浆相比,最终膨胀率分别增加24.3%、11.2%。由此可知,随着膨胀剂掺量增加,充填浆体膨胀率随w尾矿砂增加的增长率在降低。其原因可能是,随着膨胀剂掺量增大,充填浆体膨胀率增长趋于饱和,即w尾矿砂的影响变小。

2.2 膨胀剂掺量对抗压强度的影响

不同膨胀剂掺量对充填浆体抗压强度的影响如图5所示。

图5 不同尾矿砂浆充填浆体的抗压强度变化

从图5可以看出,随着膨胀剂掺量增加,各龄期的强度呈现下降趋势。当膨胀剂掺量由0增加至0.10%,w尾矿砂=46%的充填浆体3、7、28 d抗压强度分别降低25.0%、27.3%、28.6%;w尾矿砂=50%的充填浆体3、7、28 d抗压强度分别降低23.8%、24.2%、22.2%;w尾矿砂=55%的充填浆体3、7、28 d抗压强度分别降低26.8%、22.3%、21.9%。究其原因,本实验的新型膨胀剂在碱性环境中分解生成均匀分散的小气泡,在料浆硬化后,气泡形成独立细小的气孔,这些细小的气孔使得充填浆体孔隙率增大,强度必然会受到负面影响[17-18]。

2.3 尾矿砂质量分数对抗压强度的影响

不同龄期充填浆体的抗压强度变化如图6所示。

图6 不同龄期充填浆体的抗压强度变化

从图3、图6可以看出,本实验所用新型膨胀剂在w尾矿砂为50%、55%时,充填浆体抗压强度和膨胀率均满足矿山实际要求(3 d抗压强度大于0.5 MPa,28 d抗压强度大于1.5 MPa,膨胀率高于10%)。相同龄期,w尾矿砂越大,充填浆体抗压强度越高[19]。在28 d龄期,w尾矿砂=46%的充填浆体在膨胀剂掺量为0、0.10%、0.12%、0.14%时的抗压强度分别为1.92、1.37、1.21、1.12 MPa;w尾矿砂=50%的充填浆体在膨胀剂掺量为0、0.10%、0.12%、0.14%时的抗压强度分别为2.79、2.17、1.86、1.74 MPa,比w尾矿砂=46%的充填浆体分别提高45.3%、58.4%、53.7%、55.4%;w尾矿砂=55%的充填浆体在膨胀剂掺量为0、0.10%、0.12%、0.14%时的抗压强度分别为3.83、2.99、2.50、2.27 MPa,比w尾矿砂=46%的充填浆体分别提高99.5%、118.2%、106.6%、102.7%,比w尾矿砂=50%的充填浆体分别提高37.3%、37.8%、34.4%、30.5%。

由此可见,w尾矿砂对充填浆体抗压强度存在明显的影响。其原因在于,随着w尾矿砂增大,单位体积充填浆体质量越大,使用的胶凝材料越多,胶结能力就越强,抗压强度也随之增大。

2.4 膨胀剂膨胀机理

本实验使用的膨胀剂是一种在碱性环境中分解产生氨气的化学发泡剂。当胶凝材料与尾矿砂浆混合时,胶凝材料发生水化反应形成碱性环境。在碱性环境中,膨胀剂开始分解产生气体,形成一个个独立气源,产生的气体一开始会溶解于水中,但由于溶解度非常小,很快就达到饱和,从浆体中逸出,随着膨胀剂的不断分解,当气源处气体压力大于料浆极限剪切应力时,气泡产生[20]。气源处产生的气体会不断补充进入相对应的气泡,使得气泡体积增大。

随着气泡的持续变大,气泡的升力也在提高。气泡能在料浆中稳定发展不致逸出的力学条件为:气泡的升力F不大于料浆的阻力f。设存在一个气泡,其半径为r,则F、f的具体表达式[21]为:

(1)

f=πr2τF

(2)

其中:γL为料浆容重;α为从理想液体容重向料浆容重过度的系数(α<1);τF为料浆塑性强度。

当F≤f时,可得:

(3)

此时,料浆在稳定膨胀。由于胶凝材料的持续水化使得浆体变稠,料浆的极限剪切应力也在不断增大,同时浆体中的膨胀剂随着分解的进行不断减少,膨胀的动力也在不断削弱,最后膨胀停止。膨胀停止后,胶凝材料仍在继续水化,试块流动性逐渐消失,气孔结构形成。

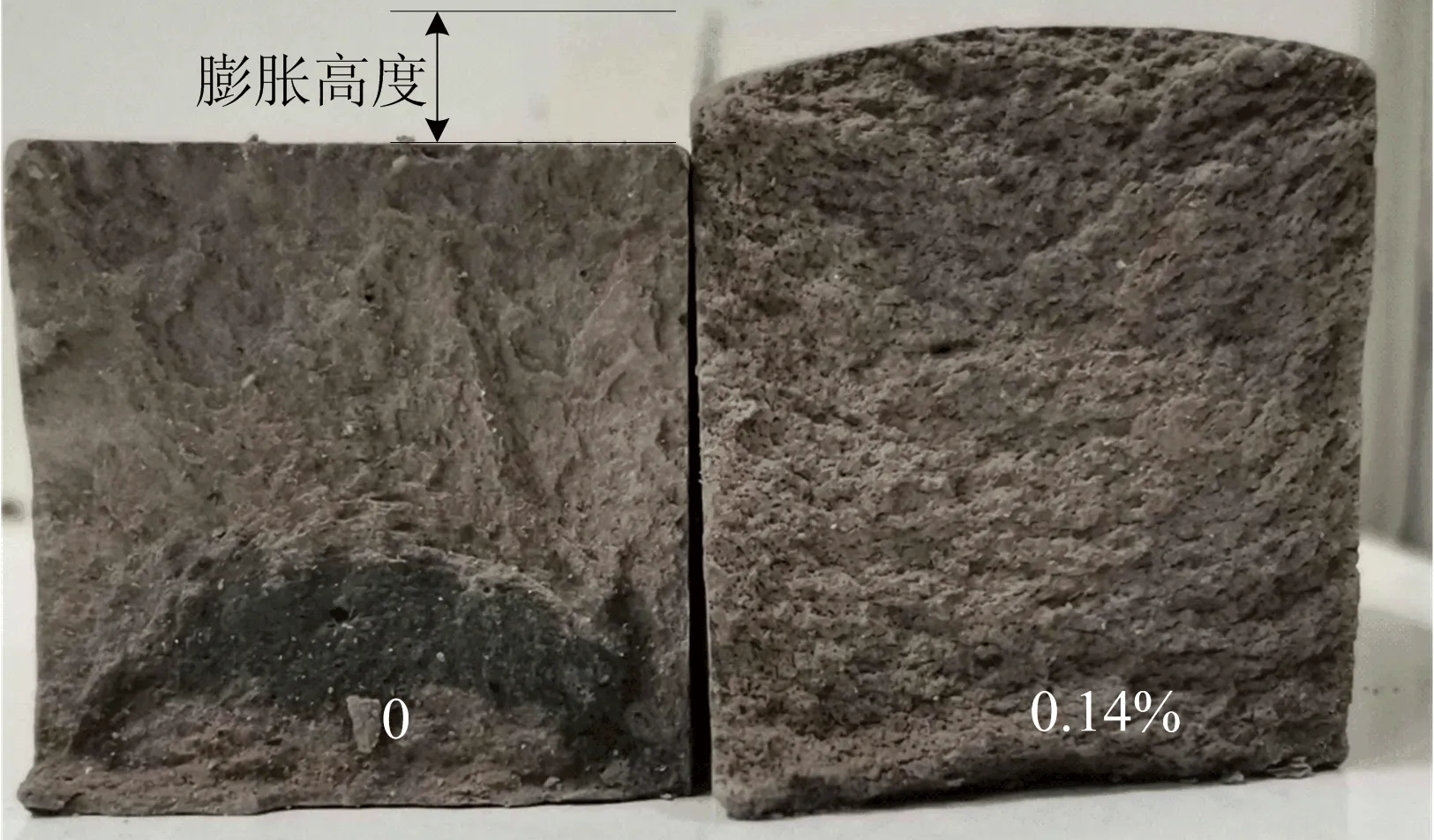

w尾矿砂=55%时,膨胀剂掺量0、0.14%的试块内部截面对比如图7所示。从图7可以看出,加入膨胀剂使试块内部出现大量气孔,且气孔分布均匀,无膨胀剂的试块内部相对密实。

图7 w尾矿砂=55%时有、无膨胀剂充填浆体试块内部截面图

3 结 论

1) 膨胀速率随时间呈先快后慢的趋势,在前1.5 h速率较快;膨胀剂掺量与尾矿砂质量分数的增大都会导致膨胀速率加快。

2) 膨胀剂掺量增加和尾矿砂质量分数增大都会使膨胀率增加,质量分数为55%的尾矿砂浆充填浆体最高膨胀率可达16.9%;并且随着膨胀剂掺量增加,充填浆体膨胀率随尾矿砂质量分数增加的增长率在降低。

3) 在不同尾矿砂浆质量分数下,充填浆体的强度随膨胀剂掺量增加而减小。在尾矿砂质量分数为50%、55%时,添加的新型膨胀剂可以满足实际充填的抗压强度和膨胀率要求。

4) 相同龄期,尾矿砂浆质量分数越大,充填浆体抗压强度越高,28 d龄期时质量分数为55%的尾矿砂浆充填浆体抗压强度比46%尾矿砂浆最大提高118.2%。