液控智能分采技术及其在渤海油田的应用*

郭明龙 李 进 亓彦铼 王传军 于 冲 宋 闯 刘 伟

(1.中海石油(中国)有限公司天津分公司 2.海洋石油高效开发国家重点实验室 3.中海油田服务股份有限公司)

0 引 言

水平井和大斜度井是渤海油田油气资源开发的主要井型,井数占比超过50%,具有泄油面积大、井控储量高和单井产能高等特点[1-2]。目前,渤海油田的水平井和大斜度井以笼统开采为主,不满足分层开采的需求,存在层间矛盾突出、产能无法充分挖潜的问题[3-4]。针对此问题,渤海油田采用了智能分层开采技术。

针对智能分层开采技术,国内学者进行了大量研究和应用。2009年,胜利油田在孤东6-28-495井完成智能分测分采现场试验,效果显著;2015年,程英姿等[5]研发了油井液控智能分层开采与测试技术,并在江汉、长庆和胜利等油田进行了应用,实现了分2层智能分采;2018年,缆控式智能分采管柱在渤海油田首次成功应用3口井[6];2022年,张卫平等[7]研发了井下液控滑套、井下光纤动态监测子系统、地面液压控制站等液控型智能完井关键工具,并在吐哈油田某采油井成功完成先导性试验;同年,赵仲浩等[8]针对海上油田大斜度井和水平井分采作业需求,研发了缆控对接式智能分采技术,并在渤海油田成功应用,实现最大分层数4层、最大井斜65.44°,大幅提高了油田采收率。液控式智能分采管柱井下无电子元器件,较缆控式智能分采具有可靠程度高、长效性更好等优势。渤海油田常规定向井分层开采主要采用机械式开关滑套,通过钢丝作业实现开关层位,而水平井和大斜度井分采调配控制则需要采用连续管作业开关滑套,调配难度大、费时费力,且作业成本高[9-16]。

为了满足水平井和大斜度井分层开采控制需求,实现远程智能分采和不动管柱分层调配、酸化、测试测压等目的,充分挖潜剩余油,本文通过对多级智能流量控制阀、多孔穿越过电缆封隔器、可穿越定位密封、多线缆保护器、可穿越式隔离密封及地面控制系统等的研发和优化,形成了液控智能分采工艺管柱和技术,并在渤海油田进行了现场应用。所得结果可为渤海油田剩余油的进一步挖潜提供更多的技术手段。

1 液控智能分采管柱及特点

1.1 液控智能分采管柱结构

液控智能分采管柱主要由多级智能流量控制阀、穿越式密封系统、多线缆保护器及地面液压控制系统等工具组成。其中:穿越式密封系统主要包括多孔穿越过电缆封隔器、可穿越式定位密封和可穿越式隔离密封。本文以ø177.8 mm(7 in)尾管完井的大斜度井、分4层开采为例,所采用的液控智能分采管柱结构如图1所示。

如图1所示,地面液压控制系统通过N+1根液控管线分别与N个井下多级智能流量控制阀相连接,通过液压传递流量控制阀开关调节信号,实现地面液控系统远程控制。穿越式密封系统在实现多根液控管线穿越的同时,保证井下各层之间的封隔。井下各层的智能流量控制阀在接收到液压信号后,通过调节滑套开度实现对应层位的生产调节,从而实现液控智能分层开采。

1.2 液控智能分采技术特点

液控智能分采技术可不受井斜限制,适用于垂深4 000 m、分层数6层以内的油井分采控制,满足水平井、大斜度井和深井不动管柱调配需求,主要技术特点如下。

(1)不占用井口。传统机械式滑套需要通过钢丝作业或连续管作业实现开关,需要停泵且占用井口。液控智能分采技术在地面即可实现各生产层位的开关,实时调节生产剖面,不占用井口。

(2)技术可靠性高。关键井下工具不含电子元器件,可在复杂流体环境中应用,使用寿命长。

(3)适用性广。适用于水平井和大斜度井分层开采控制,实现远程智能分采和不动管柱分层调配、酸化、测试测压等目的,还可用于注水井分注,防砂井或不防砂井均适用。

(4)技术稳定性强。采用液压控制和多挡位流量控制阀,地面远程液控调节层段流入,原理简单,无需常规钢丝作业或连续管等作业。

(6)采用一体化管柱。隔离密封系统与流量控制阀预组装集成,连接和下入方便。

2 液控智能分采关键工具及原理

2.1 多级智能流量控制阀

多级智能流量控制阀是液控智能分采工艺管柱的核心组件,可通过特定的多级控制结构实现滑套的多级开度调节,滑套开关状态改变之后会触发防漂移锁,保障滑套的开度不受外力影响,便于生产作业的正常进行,延长全井的生命周期,工具结构如图2所示。多级智能流量控制阀采用9Cr1Mo材质,该阀长1.78 m,可耐温150 ℃,外径和内径分别为ø120.65 mm(4.75 in)和ø57.91 mm(2.28 in),密封压差为34.50 MPa,开启压差为4.83~8.28 MPa,关闭压差为5.52~9.66 MPa,开关压差为0.69~1.38 MPa。

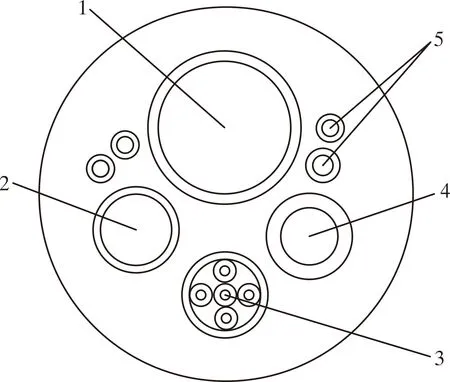

1—开关总成;2—关闭总成;3—定位换向机构;4—可调水嘴。图2 多级智能流量控制阀结构Fig.2 Structure of multistage intelligent flow control valve

相较于常规井的机械式开关滑套,多级智能流量控制阀不需要进行钢丝作业或连续管实现开关层位,通过地面液控系统直接控制,进而实现井下不同层位的开关。每个多级智能流量控制阀均有各自独立的开启液控管线,所有多级智能流量控制阀共用同一根泄压液控管线;2根液控管线分别负责加压与泄压,依靠开启和关闭总成间的压差推动密封轴套上下滑动,由N+1根液控管线远程控制N个井下多级智能流量阀的开启或关闭,实现生产井不同生产层位的转换。

2.2 穿越式密封系统

2.2.1 多孔穿越过电缆封隔器

过电缆封隔器主要用于解决油套环空的井控安全问题,对密封性要求较高。常规生产井的穿越过电缆封隔器通常只具有2个ø6.35或ø9.53 mm液控管线的穿越通道,而对于N+1的多根液控管线没有专用的穿越通道,无法满足密封要求[13]。

多孔穿越过电缆封隔器以双电泵电缆穿越器为基础进行改进,将其中一个电缆穿越通道改为多根液控滑套穿越通道,另一个电缆穿越通道改进为5根ø6.35 mm液控管线总成穿越通道,并在本体上增加电子压力计钢管电缆、1个ø9.53 mm、3个ø6.35 mm穿越通道作为备用通道,从而实现多根管线的穿越,其结构如图3所示。改进后的穿越通道排布设计通过强度校核,满足34.50 MPa压力等级,同时在穿越功能方面远超常规过电缆封隔器,满足智能滑套井的施工需求。

1—油管连接孔;2—放气阀连接孔;3—多级智能流量控制阀液控管线集成穿越孔;4—电泵电缆穿越器孔;5—压力计电缆和化学药剂阀穿越孔。图3 多孔穿越过电缆封隔器结构Fig.3 Structure of multi-hole cable crossing packer

2.2.2 可穿越式定位/隔离密封

常规定位密封和隔离密封只具备分段防砂所要求的定位和隔离的基础功能,不具备液控管线的穿越通道[17-19]。在常规定位密封和隔离密封的基础上进行改进,在密封总成内部加工多根液控管线穿越通道,形成可穿越式定位密封和隔离密封,同时保证穿越通道的密封性,解决了定位密封和隔离密封液控管线无法穿越的难题。可穿越式定位密封和隔离密封均采用9Cr1Mo材质,耐温等级为150 ℃,可供8根ø6.35 mm管线穿越工具本体。可穿越式定位密封具有3.27和2.77 m两种长度规格,其内、外径分别为ø68.07和ø212.09 mm,扣型为88.90 mm EUE B ×60.33 mm NUP。可穿越式隔离密封工具长2.65 m,密封段长1.32 m,其内、外径分别为50.04和119.13 mm,扣型为73.03mm EUB*P。

2.3 多线缆保护器

液控智能分采管柱外有多根液控管线和电缆,管柱在下入过程中容易因相互摩擦、 碰撞、缠绕等导致卡钻和管线破裂,必须通过线缆保护器固定每根管线或电缆的位置,保证相互远离。常规线缆保护器最多只有5根线缆通道,无法满足液控智能分采作业需求[20]。

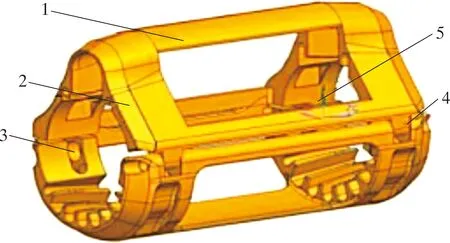

为达到液控智能分采管柱多线缆固定和保护的目的,设计了多线缆保护器,结构如图4所示。在常规线缆保护器的基础上,设计多根线缆穿越固定通道,重新排布线缆穿越孔、隔离智能滑套液控管线、化学药剂注入阀液控管线、电子压力计钢管电缆、井下安全阀和井下放气阀液控管线、电泵电缆等穿越通道,最多可满足10根管线或电缆穿越。多线缆保护器上、下端均设计有大倒角结构,整体采用不锈钢防腐蚀材质,保证管柱下入过程中线缆不受损伤,保障下生产管柱作业安全。

1—保护器主体;2—扣瓦;3—锁紧螺栓;4—折叠销;5—锁紧销。图4 多线缆保护器结构Fig.4 Structure of multi-cable protector

2.4 地面控制系统

地面控制系统采用电动液驱方式,具有输出流量可控、超压保护、手动或自动控制模式、远程操控、可实现1个控制柜对多口井的多个井下多级智能流量阀进行远程控制等特点。地面控制系统采用380或220 V AC/50 Hz的电动液驱方式,输出压力35 MPa,输出流量0.5 L/min,工作环境温-20~50 ℃,尺寸为1.00 m×0.70 m×1.85 m,系统质量1 000 kg。

3 现场应用

渤海C油田C19井是一口东二下段的大斜度生产井,井深3 255 m,垂深2 520.23 m,最大井斜角87°,为二开井身结构,采用ø244.48 mm套管射孔+ø168.28 mm优质筛管简易防砂。C19井产层段钻遇3个开发小层,各层之间流体性质差异大、层间矛盾突出,需要分3层开采。若采用常规机械式滑套只能通过连续管作业实现开关层和调配,不仅费用高、动员的设备复杂、作业人员多,而且经济成本与作业风险高。因此,C19井设计采用液控智能分采工艺技术实现分层开采,以满足该井的开发需求,同时该井为渤海油田首口采用液控智能分采技术的油井。

2022年6月,C19井转入完井作业,采用液控智能分采技术,通过4根(3+1)液控管线控制井下3个多级智能流量控制阀,进而实现分层开采目的。在完井作业过程中,通过固井泵对多孔穿越过电缆封隔器加压完成验封。该井于2022年7月结束钻完井作业并成功投产,日产油135.40 m3,含水体积分数0.25%,产量达到配产要求,投产至今未出现环空带压等异常情况。C19井投产后实现了分层静压恢复测试及换层生产,技术应用效果良好。

液控智能分采技术在渤海油田的首次成功应用,拓展了渤海油田水平井和大斜度井开发方式,实现了水平井和大斜度井的分层开采,为渤海油田剩余油挖潜提供了更多的技术手段,为获取各生产层位的产液、含水、油藏静压等动态和静态生产资料提供了条件,有助于油藏的精细开发和动态认识。同时,通过智能液控分采技术的应用,调配水平段各段产液均衡产液剖面,可延缓边底水锥进速度,延长见水时间,实现稳油控水生产,提高油田采收率,推广应用前景广阔。

4 结 论

(1)针对渤海油田水平井和大斜度井开发特点,研发形成了液控智能分采工艺管柱,创新形成液控智能分采工艺技术,适用于垂深4 000 m、分层数6层以内的油井分采控制,满足水平井、大斜度井和深井不动管柱调配需求。

(2)研发了多级智能流量控制阀、多孔穿越过电缆封隔器、可穿越式定位密封、可穿越式隔离密封、多线缆保护器及地面控制系统等关键工具,通过地面控制系统远程控制N+1根液控管线,实现井下N个生产层位的生产调节和控制。

(3)液控智能分采技术在渤海油田C19井首次成功应用,实现了水平井和大斜度井的分层开采,为渤海油田剩余油挖潜提供了更多的技术手段,对于油藏资料获取和生产动态认识、实现油藏精细开发或稳油控水开发及提高采收率都具有重要意义。