不同成形厚度对奥氏体不锈钢封头组织和性能的影响

简添福,李晖榕,郭志贤

(福建省锅炉压力容器检验研究院漳州分院,漳州 363000)

标准椭圆形冷冲压封头具有加工工艺简单、产品精度高、表面质量好、承载能力强等优点,被广泛用于制造容器[1-2]。在封头成形的过程中,钢板中心至边缘不同区域所受应力不同,经历的变形过程也各不相同,封头的壁厚、组织及性能存在着规律性变化[3]。

S30408等亚稳态奥氏体不锈钢封头成形后,在发生塑性变形时,极易产生形变并诱发马氏体相变,材料的强度、硬度异常升高,塑性、韧性明显下降[4],且易出现磁性、开裂等问题[5-6],不利于压力容器的安全使用。尽管相关文献对单种规格不锈钢封头的成形工艺及其对性能的影响有较广泛研究[7],但不锈钢封头不同成形厚度对其组织、性能影响方面的研究较少。因此,笔者研究了不同成形厚度对成形后奥氏体不锈钢封头的壁厚、组织变化及性能的影响,以在冷冲压不锈钢封头的质量控制与使用安全性方面提供理论指导。

1 椭圆形封头的化学成分分析和成型工艺

采用奥氏体不锈钢(S30408)钢板为原材料,冷冲压成形工艺为:材料复验→剪切下料→模具落料→模具压型→切边→修磨去毛刺→尺寸测量→组织性能检测。

1.1 化学成分分析

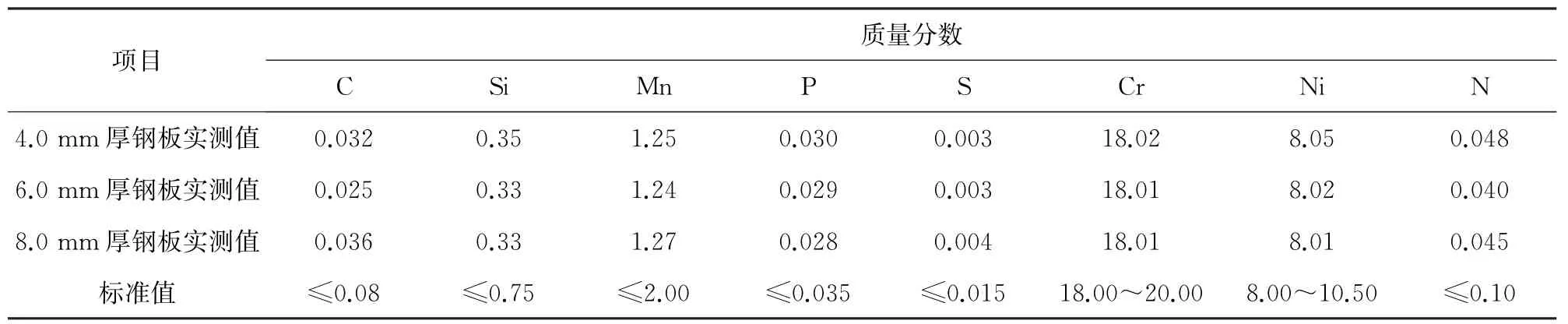

为保证试验用不锈钢钢板材料符合标准要求,采用全定量直读光谱仪对试验用的厚度分别为4.0,6.0,8.0 mm 的原材料钢板进行化学成分分析,结果如表1所示。由表1可知:3种规格钢板材料的化学成分符合GB/T 24511—2017《承压设备用不锈钢和耐热钢钢板和钢带》的要求。

表1 3种不同规格原材料钢板的化学成分分析结果 %

1.2 成形工艺

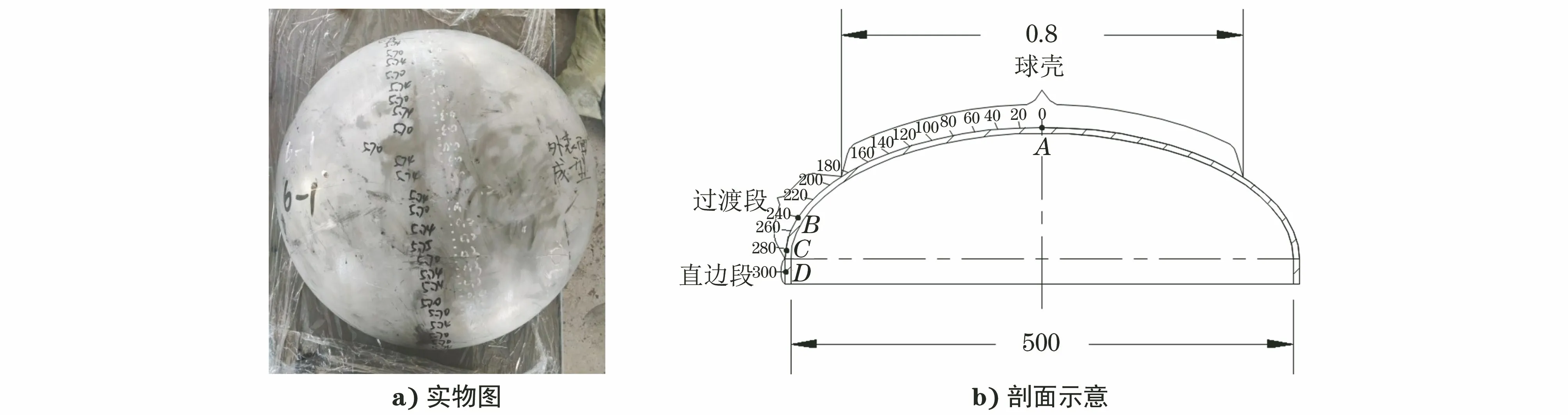

规格为500 mm×4.0 mm(内径×壁厚,下同)和500 mm×6.0 mm 的封头为一次压制成形,规格为500 mm×8.0 mm 的封头为二次压制成形。成形后封头实物及剖面如图1所示。

图1 冷冲压成形封头实物图及剖面示意

2 不同成形厚度对封头壁厚的影响

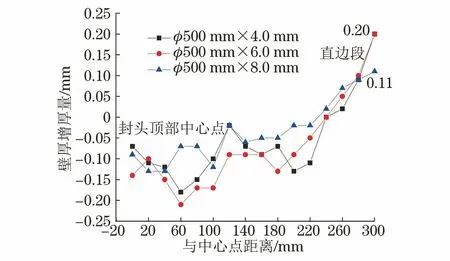

椭圆形封头的冷冲压工艺是拉延与压缩的过程,中心至直边段各区域所受的应力应变不同,成形过程伴随着壁厚的减薄与增厚,成形后封头各区域壁厚出现部分减薄或增厚。壁厚变化量的公式为:增厚量=成形后实测厚度-封头材料厚度,采用超声波测厚仪对3种不同成形厚度封头进行测厚。封头各区域壁厚的减薄或增厚量变化如图2所示。

图2 3种不同成形厚度封头各区域壁厚减薄或增厚量变化

由图2可知,对于3种不同成形厚度的封头,沿顶部中心点至直边段的壁厚均表现出先减薄后增厚的现象,变化趋势基本一致,壁厚变化由减薄转变为增厚的拐点均出现在过渡段距中心点240 mm 的位置。板料的冲压成形属于拉伸过程,是弹性变形向塑性变形转变的过程,各部位的受力情况为:板料中心部位受拉伸应力;圆弧过渡部位受径向拉伸应力、切向压缩应力及弯曲应力;边缘部位因冲头向下的压力,承受径向拉伸应力,且与径向拉伸应力垂直作用的方向上产生切向压应力,在厚度方向上受压应力。在上述应力的作用下,板料金属在成形过程中呈向直边段流动的趋势,结果表现为壁厚在封头中心至过渡段减薄、直边段增厚。

对于不同的成形厚度,其壁厚增厚量又有差别,由中心点[图1b)中A点位置]至过渡段距中心点240 mm 的位置[图1b)中的B点位置],8.0 mm 厚封头的壁厚减薄量小于4.0 mm 和6.0 mm 厚封头,相对应的直边段壁厚增厚量(0.11 mm)也小于另外两种规格(两者增厚量均为0.2 mm)。分析认为,8.0 mm厚封头因两次压制成形,在一次成形与二次成形之间,存在一定的应力释放过程,压制过程中产生的上模冲头的拉伸应力及径向拉伸应力相对较小,相应的壁厚减薄量也较小,流动至直边段的板料金属随之减少。因此,8.0 mm 厚封头的壁厚由中心至直边段的减薄或增厚量也相对减小,而4.0 mm 和6.0 mm厚封头属于一次成形,中心部位和小曲率部位所受拉伸应力较大,金属流动量较大,壁厚减薄较为严重,对应的直边段壁厚增厚量则相应增大[8]。

为验证上述结果,对3组封头试件不同区域的组织及性能进行试验分析。

3 不同成形厚度对组织的影响

根据成形后封头壁厚变化量的试验结果,仅选取4个具有代表意义的位置点研究厚度对组织的影响,具体为封头顶部中心点(A点)、壁厚变化出现的拐点(B点)、小曲率部位(C点)和直边段(D点)。

3.1 马氏体相变量

α′相马氏体相变量采用铁素体数(FN)进行表征,通过铁素体测定仪测量FN 的具体数值。采用铁素体测定仪测量奥氏体不锈钢封头成形后外表面的FN,进而表征外表面马氏体相变量的大小。表2为不同成形厚度对应4个位置的马氏体相变量。

表2 不同成形厚度对应4个位置的马氏体相变量

由表2可知:3组试件的马氏体相变量中心点至直边段出现增加的趋势,在小曲率部位出现较大幅度增加,至直边段区域急剧增加至最大值;在直边段区域的马氏体相变量却呈现出一定的差异,8.0 mm 厚封头直边段的马氏体相变量为27.3,小于4.0 mm 和6.0 mm 厚封头的马氏体相变量51.0和32.2。

3.2 金相检验

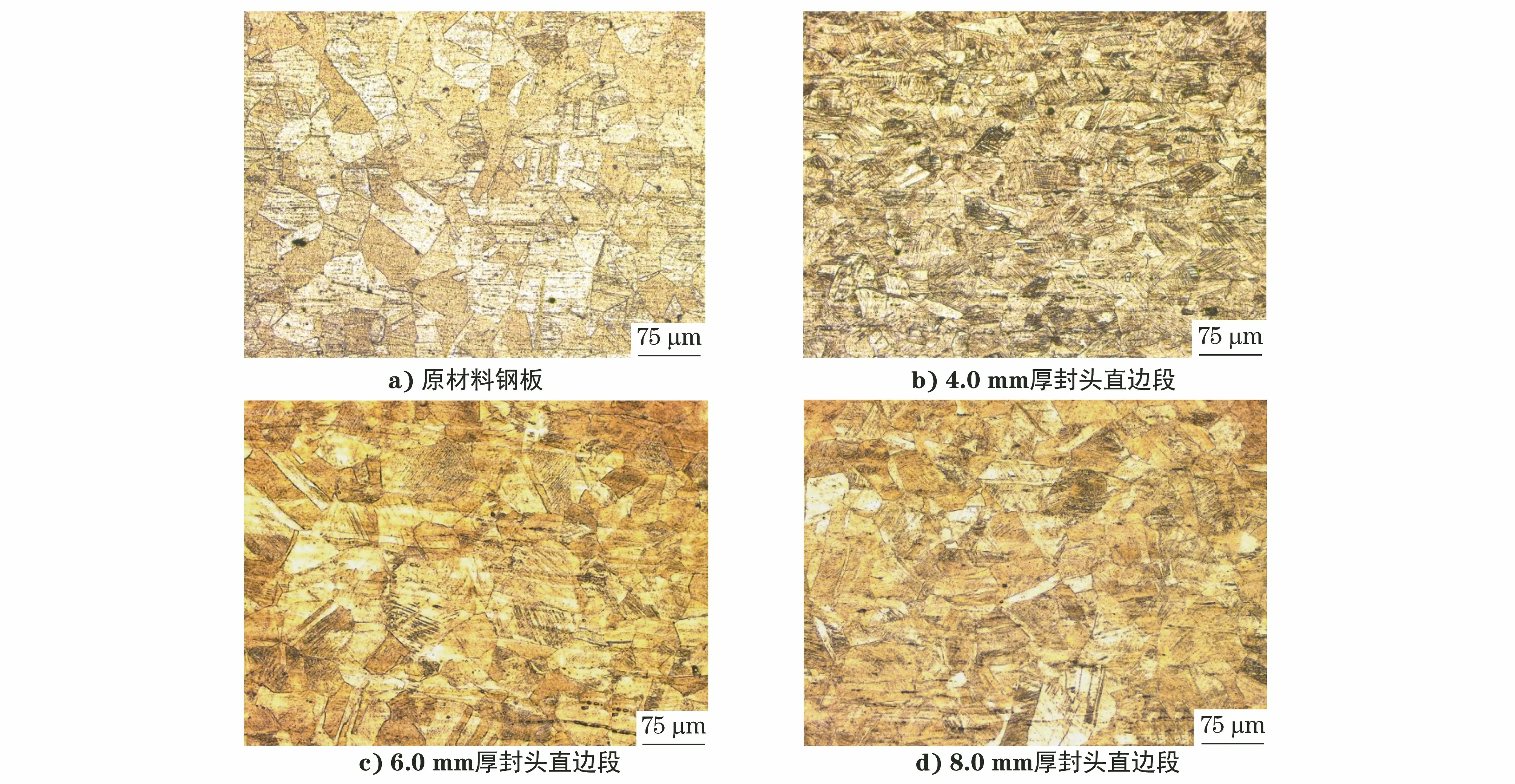

根据FN的测量结果,得出奥氏体不锈钢封头冷冲压成形后有马氏体存在,特别是封头直边段最为显著。利用光学显微镜分别对3组不同成形厚度的不锈钢封头直边段及原材料钢板进行金相检验,侵蚀剂选用硝酸+盐酸+甘油混合液(体积配比为1∶4∶3),侵蚀时间为30 s~5 min,结果如图3所示。

图3 不同成形厚度不锈钢封头直边段厚度截面的显微组织形貌

由图3可知,原材料钢板显微组织形貌为典型的等轴奥氏体+孪晶。3种不同成形厚度封头的FN最大直边段均发生了不同程度的马氏体相变,均为奥氏体+形变诱发相变形成的板条状马氏体组织。但相变马氏体含量存在一定差异,4.0 mm 厚封头相变的板条状马氏体含量最多,8.0 mm 厚封头仍存在完整的奥氏体,相变形成的板条状马氏体也相对最少。8.0 mm 厚封头采用的是二次成形工艺,由中心向边缘的金属流动量较少,直边段切向上的金属压缩变形、挤压量减少,产生的切向和厚度方向上的压应力较小,最终其形变诱发相变的马氏体相对减少。结果表明,不同成形厚度的不锈钢封头成形后,由中心至边缘区域的组织变化规律与壁厚基本一致,冷冲压成形对8.0 mm 厚封头的组织影响最小。

4 不同成形厚度对硬度的影响

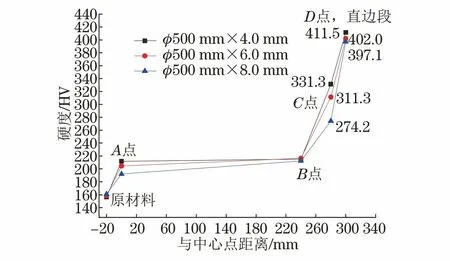

亚稳态奥氏体不锈钢冷冲压成形后将诱发马氏体相变,组织中形变诱发相变马氏体相含量多少影响着材料内应力的大小。因此,马氏体相变量是分析冷冲压封头是否存在开裂隐患的主要依据,而马氏体相变的多少可通过宏观硬度进行表征。同样选取原材料平板、成形后封头顶部中心点(A点)、壁厚变化出现的拐点部位(B点)、小曲率部位(C点)和直边段(D点)进行硬度测试,为排除外表面划伤、凹坑、污垢等其他因素的干扰,硬度测试部位选取距外表面0.5 mm处厚度截面。采用维氏硬度试验机进行试验,试验力为10 kgf(1 kgf=9.806 65 N),保压时间为13 s,测试结果如图4所示。

图4 3种不同成形厚度封头4个不同部位的平均硬度

由图4可知:相比于原材料,3种不同成形厚度封头的硬度由中心至过渡段(B点)较为平稳,未有大幅度增加,但从过渡段B点至小曲率半径C点处硬度出现较为明显的增加,至直边段达到最大值;且8.0 mm 厚封头整体的硬度相对最小,6.0 mm 厚封头次之,4.0 mm 厚封头硬度最大。硬度测试结果与FN值一致,从宏观性能上表明直边段的马氏体相变最严重,马氏体组织含量最多,存在的相变内应力最大。

综上所述,8.0 mm 厚封头因两次冲压成形工艺的不同,在一、二次成形过程中存在一定的应力释放,冲压产生的拉伸应力、切向压应力及厚度方向上的压应力减小,金属材料由中心、过渡段流动至直边段的量减少,导致封头在中心部位至过渡段的壁厚减薄量与直边段壁厚增厚量相对较小,组织中形变诱发形成的马氏体组织相变量较少,性能上体现为整体硬度较低。在冷冲压成形后不进行消应力热处理(含固溶处理)的前提下,8.0 mm 厚不锈钢封头直边段的开裂概率相对较低。

5 结论

(1)不同成形厚度的奥氏体不锈钢封头壁厚增厚量存在差异,8.0 mm 厚封头由顶部中心至直边段各区域的壁厚减薄或增厚量均相对较小。

(2)不同成形厚度封头的马氏体组织相变量与壁厚增厚量成正比例关系,8.0 mm 厚封头马氏体相变量较少,组织内应力也较小。

(3)马氏体相变量的多少,在性能上体现为整体硬度的差异,4.0 mm 厚封头硬度最大,8.0 mm厚封头硬度相对最小。

(4)8.0 mm 厚封头的壁厚变化量较小,马氏体组织相变量较小,硬度较小,冷冲压成形后封头直边段开裂概率较低。