基于特征值比值为指标的预制箱梁钢筋保护层质量控制研究

姚文成

(中交第二航务工程局有限公司,湖北 武汉 430000)

0 引言

在公路施工过程中,钢筋保护层厚度一直是钢筋混凝土结构物的关键检测项目,而且以 JTG F80/1-2017《公路工程质量检验评定标准 第一册 土建工程》中要求的钢筋安装实测项目控制,并在混凝土浇筑前完成检测[1]。河南省《高速公路“13445 工程”平安百年品质工程三年行动方案》文件中提出了“依据 JTG/TJ 21-2011《公路桥梁承载能力检测评定规程》,检测构件钢筋保护层厚度评定结果比值介于0.9~1.3”[2]的要求。对钢筋保护厚度有了更严格的要求,现场实际质量控制难度加大。JTG F80/1-2017《公路工程质量检验评定标准》中梁、板、拱肋及拱上建筑保护层厚度为±5 mm;检测方法用尺量,检测频率为每构件各立模板面每 3 m2检查 1 处,且每侧面不少于 5 处。在 JTG/T J21-2011《公路桥梁承载能力检测评定规程》中,是以特征值和设计值的比值来评价钢筋保护层的厚度。

1 模拟数据分析

拟钢筋保护层厚度设计值为 30 mm,依据公路行业现行规范 JTG F80/1-2017《公路工程质量检验评定标准》中钢筋安装实测项目要求梁的钢筋保护层厚度允许偏差为±5 mm(见表1)。

表1 保护层厚度 30±5 随机表 mm

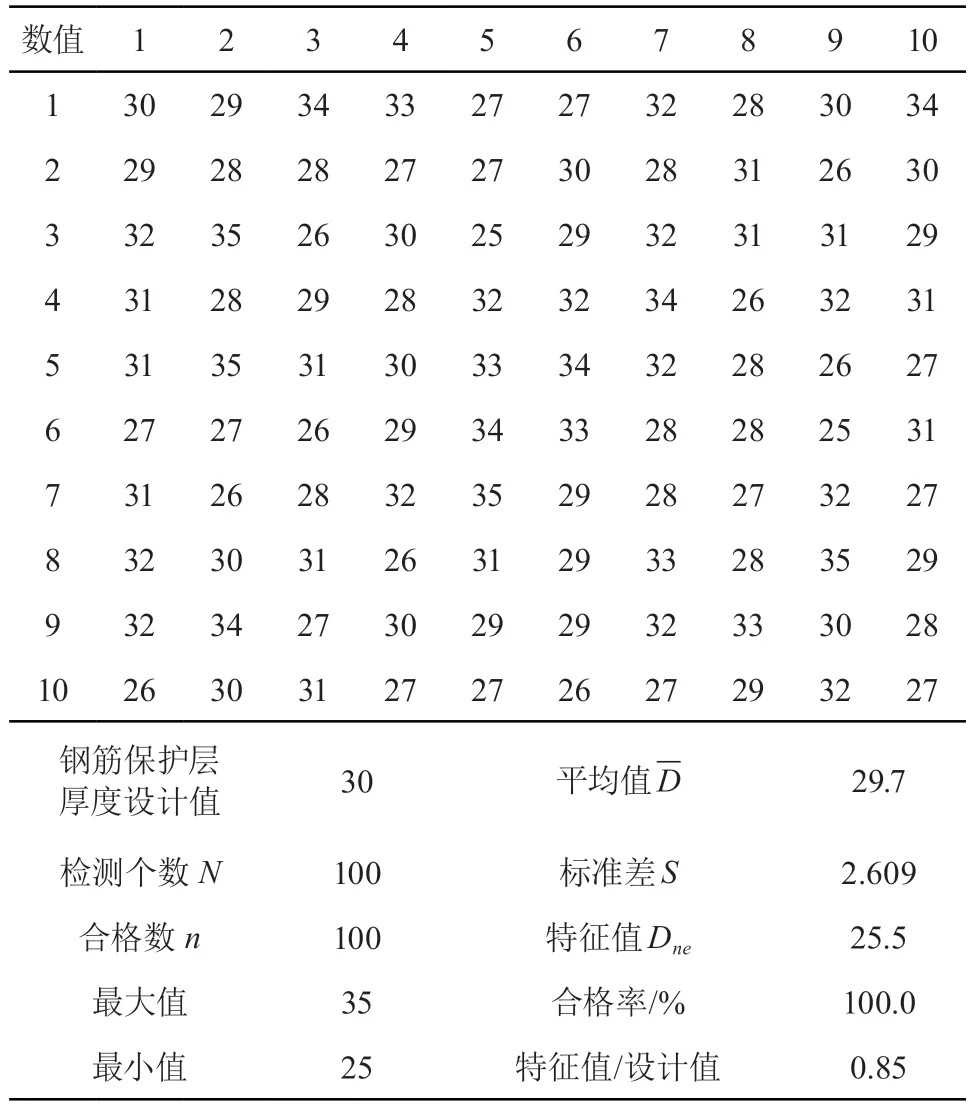

1)在 excel 数据表上,随机生成符合规范 JTG F80/1-2017《公路工程质量检验评定标准》要求的 100 个随机数,来计算特征值/设计值,结果如表2 所示。

表2 钢筋保护层厚度平均值大于设计值随机表mm

通过以上数据的统计分析可以看出,用 JTG F80/1-2017《公路工程质量检验评定标准》评定钢筋保护层厚度时合格率为 100 %,符合设计及规范要求;但是以《高速公路“13445 工程”平安百年品质工程三年行动方案》评定时,“特征值/设计值”比值达不到 0.9~1.3,不符合品质工程要求。接下来又用 50 个相同的随机数表进行“特征值/设计值”的随机数统计,平均值介于 0.84~0.86。

得出结论:单纯的用行业标准 JTG F80/1-2017《公路工程质量检验评定标准》控制钢筋保护层厚度时,虽然合格率为 100 %,但是特征值比值不符合规范要求。

2)根据以上结论,对特征值比值的计算公式进行分析。因为特征值比值评定方法是比值法,那么分母不变的情况下,分子越大,结果也就越大。因钢筋保护层设计厚度不变,那么特征值越大,特征值比值才能越大。接下来对特征值的计算公式进行分析,特征值的计算公式见式(1)。

式中:Dn为钢筋保护层厚度实测值的平均值;Kp为判定系数,当检测点数为 10~15 个时,取 1.695;当 16~24 个时,取 1.645;当≥25 时,取 1.595;Sd为钢筋保护层厚度实测的标准差[2]。

根据计算公式可以看出,钢筋保护层厚度特征值是差值计算。有两种情况可以保证钢筋保护层厚度特征值大于 0.9 倍的设计值;一是保证钢筋保护层厚度实测值的平均值大于设计值,二是钢筋保护层厚度实测值的标准差要小。如果控制钢筋保护层厚度实测值的平均值大于设计值,那么需要增加钢筋保护层厚度;如果控制钢筋保护层厚度实测的标准差小,那么需要对钢筋保护层厚度的正负偏差值缩小控制范围。

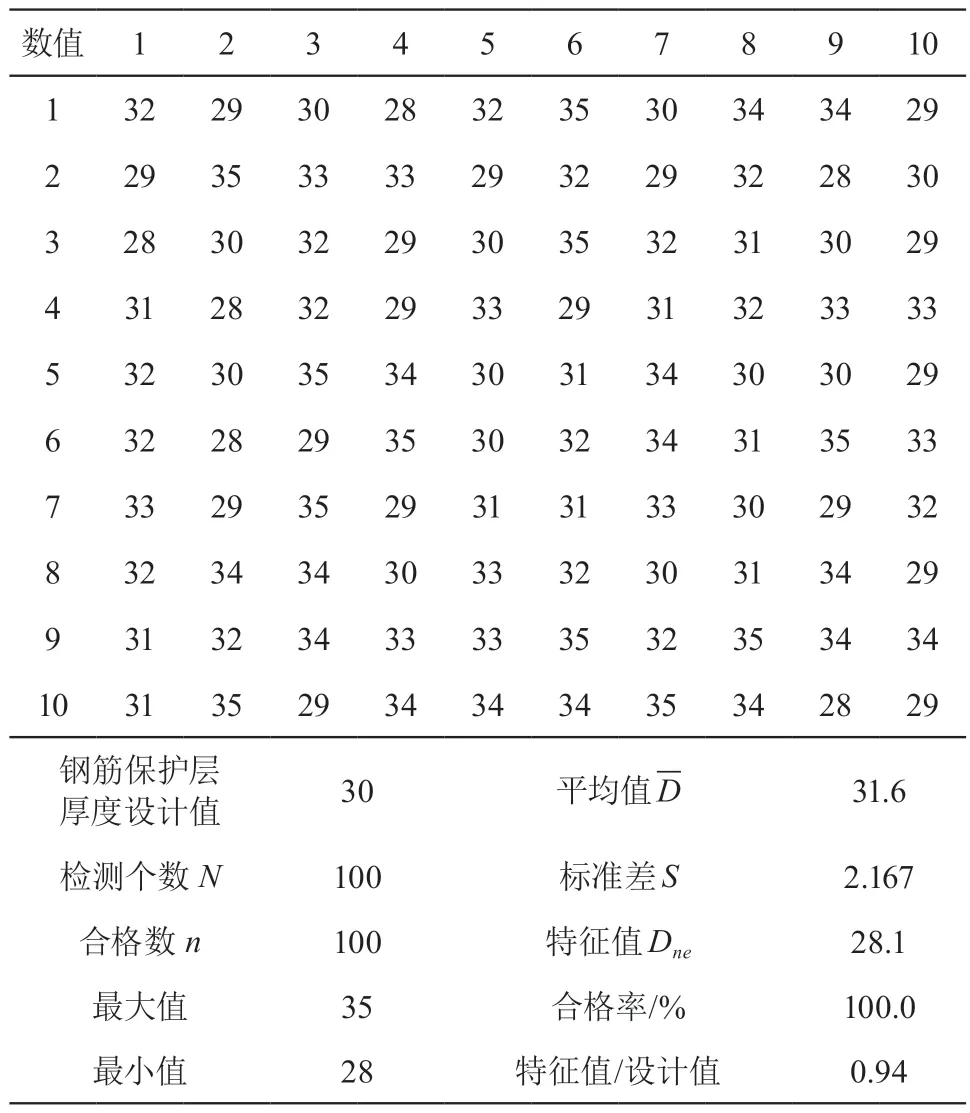

3)根据以上分析,在 excel 数据表上,生成符合规范 JTG F80/1-2017《公路工程质量检验评定标准》要求且钢筋保护层厚度实测值的平均值大于设计值的 100 个随机数,结果如表2 所示。

通过 excel 随机数表生成的随机数据可以看出,钢筋保护层厚度实测值的平均值大于设计值时,钢筋保护层厚度实测值的最小值随之增大,标准差也随之减小。相对于偏差值减小,现场施工难度加大。现场施工只能运用以增大钢筋保护层的厚度和减小偏差值的方法,控制钢筋保护层的厚度,确保检测结果符合规范和业主文件要求。

2 现场检测分析

2.1 检测方法及频率

JTG F80/1-2017《公路工程质量检验评定标准》中的检测方法是用尺量法,检测频率为每构件各立模板面每 3 m2检查 1 处,且每侧面不少于 5 处[1]。属于事前检测,检测时比较直观,能分析影响检测结果的因素。在 JTG/T J21-2011《公路桥梁承载能力检测评定规程》中是用电磁检测法,最少 10 个点,以特征值和设计值的比值来评价钢筋保护层的厚度。属于事后检测,由于混凝土已经施工,无损检测难以对检测结果进行分析。

2.2 分析结论

根据以上分析情况可以看出,两种评判的检测方法不同,检测时间不同,检测环境不同。所以要保证检测结果一致,一是需要配备精确的检测设备保证检测结果真实有效,且需要时常校准;二是要减小钢筋位置在混凝土施工过程中的扰动量,保证第一次检测结果和第二次的相差无几。

3 施工图纸分析

项目某箱梁施工图纸中钢筋的净保护层厚度为30 m m,腹板的纵向钢筋为 10Φ10@10 0和9Φ10@10 0 的光圆钢筋,均分布在竖向带肋钢筋Φ10@200(150)的内侧。由于箱梁钢筋连接一般不焊接,对于梅花绑扎的钢筋骨架,钢筋保护层厚度垫块不好设置,单独的靠扎丝固定钢筋位置的可能性很小,联动性差。计划分别将两根 10Φ10@100和9Φ10@100 纵向钢筋移到竖向带肋钢筋 Φ10@200(150)的外侧,方便垫块的安装和确保钢筋骨架的整体联动。

4 质量控制措施

根据以上的分析和计划,钢筋保护层厚度实测值的平均值要大于设计值,偏差值尽量小;要减少在混凝土施工时对钢筋位置的扰动;分别将两根 10Φ10@100和 9Φ10@100 纵向钢筋移到竖向带肋钢筋Φ10@200(150)的外侧。为了更好地控制钢筋保护层厚度,做出以下措施。

4.1 应用 BIM 技术图纸会审

应用形象直观的 BIM 三维可视化模型辅助图纸会审,通过软件对每个部位的钢筋和模板进行碰撞检查,结合 JTG/T J21-2011《公路桥梁承载能力检测评定规程》和 JTG F80/1-2017《公路工程质量检验评定标准》规范的要求,将两根 10Φ10@100和9Φ10@100 纵向钢筋的第 4 根和第 7 根钢筋移到竖向带肋钢筋Φ10@200(150)的外侧,钢筋保护层厚度控制值为 32.5mm 时,施工效果最佳。考虑施工难度等,将保护层厚度控制值设为 32 mm,钢筋骨架缩小 4 mm,符合钢筋骨架的宽为±5mm 规范要求。

4.2 钢筋胎架制作

为了保证钢筋胎架的尺寸精确,绘制详细的 CAD图纸联系专门的生产厂家订做钢筋制作胎架。为了减小钢筋制作时移动,控制钢筋制作胎架上钢筋的活动间隙,每根钢筋的位置都设置有多个卡槽或多个定位插销以及活动插板。为了减小钢筋制作胎架本身的活动间隙,加强钢筋结构制作胎架的支撑性能,确保钢筋制作胎架不变形移位,主架采用槽钢,副架采用角钢制作。

4.3 钢筋生产与安装

为了精确钢筋下料长度和弯起位置,采用大厂家生产的钢筋调直机和智能数控钢筋自动弯曲机。通过厂家人员严格设备调试和操作工人培训后,设备才能投入使用。生产过程中对半成品进行随机检测,根据检测结果偏差及时调整设备参数,保证生产的钢筋半成品合格。

钢筋加工采用生产超市化管理,设置独立的生产区和半成品堆放区。成品放在指定位置,制作合理尺寸专用支撑架,防止钢筋半成品弯曲变形,按照钢筋半成品的大小规格和一定的数量,分类分层分区整齐摆放,并悬挂标识牌。运输过程中使用专用吊具。

钢筋绑扎时,将所有的钢筋安装在钢筋胎架上,严格按照梅花绑扎法绑扎,在特殊部位增加钢筋绑扎点数。绑扎丝头在侧面绑扎,扎丝头压入钢筋骨架内侧,不伸入钢筋保护层厚度范围。

4.4 垫块选用及安装

为了不在钢筋骨架安装和模板安装过程中因垫块破损,或因垫块尺寸不合适造成的钢筋保护层厚度不合格,专门找垫块生产厂家订制混凝土强度为 50 MPa、厚度 22±1 mm 的保护层垫块。并对进场的垫块进行随机抽检,不符合要求的垫块不能使用在工程施工中。为了保证不在混凝土施工过程中振动棒对钢筋位置的扰动,每平方梅花型设置 5 个垫块,并在钢筋制件胎架上设置垫块的安装位置标识,垫块安装过程中对垫块尺寸和安装位置及数量进行抽查检测。

4.5 使用专门吊装设备

专门制作钢筋骨架吊装设备,为了保证吊装设备的刚性,使用不同型号的钢管,焊接做成和钢筋骨架长度一致的人字型桁架,每 2 m 设置一道吊钩。吊装时在钢筋骨架上部穿一根φ20 的钢筋,吊钩挂在钢筋上起吊。

4.6 混凝土浇筑和振捣

为减少钢筋保护层厚度在混凝土施工过程中的扰动,在模板上架设横梁供操作人员使用,施工操作人员不得在钢筋上行走、踩踏。在满足混凝土振捣的要求下,尽量减少振动棒对钢筋的扰动,多使用附着式振捣器,以免出现钢筋变形和钢筋绑扎脱落的现象,造成钢筋保护层厚度不合格。控制好混凝土浇筑速度,减少混凝土浇筑时对钢筋骨架的冲击移动。

5 检测结果

根据多次调整和检测分析:一是扎丝头不能伸入到保护层范围内;二是垫块的间隔距离要根据钢筋间距的大小进行调整,钢筋间距大适当减小垫块安装的间距,反之,适当增大垫块安装的间距。混凝土浇筑完成脱模后,对箱梁腹板的钢筋保护层厚度进行检测,检测结果如表3 所示,实测最少值为 29 mm,最大值为 36 mm,平均钢筋保护层厚度 32.5±3.5 mm。合格率为 97.5 %,特征值比值为0.98,控制钢筋保护层厚为 32 mm,符合要求。

表3 钢筋保护层厚度实体检测结果统计表 mm

测点值分布情况为 29 mm分布 1 个点、30 mm 分布 7 个点、31 mm 分布 6 个点、32 mm 分布 7 个点、33 mm 分布 7 个点、34 mm 分布 6 个点、35 mm 分布 5 个点、36 mm 分布 1 个点,测值基本处于正态分布,理论控制方法可行。

6 结语

通过以上分析和验证,以特征值和设计值的比值与保护层合格率双重来评价钢筋保护层的厚度,控制措施复杂,施工难度大,对人员、设备的标准化施工要求高。宜减小钢筋骨架尺寸、购置精度高的设备来控制钢筋保护层的厚度。从施工前确定控制目标,一开始就控制施工质量,施工过程中确保施工质量符合预定效果,才能保证成品的施工质量[3]。Q