装配式建筑预制钢筋桁架叠合板深化设计要点分析

杨 娜,焦 茜

(1.河北建研建筑设计有限公司,河北 石家庄 050021;2.河北省建筑科学研究院有限公司,河北 石家庄 050021)

0 引言

随着我国建筑行业飞速发展,传统的建筑结构施工方法工期较长,已无法满足现代社会的住宅建造需求,而装配式建筑因工期短、节约人工、施工速度快等特点而得到大力推崇。装配式建筑结构中尤其是叠合楼板数量较大,PC 构件的深化设计直接影响后期的生产以及安装,对于设计人员的前期设计要求较高。本文结合国内外研究现状通过对装配式建筑叠合板优点介绍,分析了钢筋桁架叠合板设计中的各项要点,希望能为以后装配式建筑预制钢筋桁架叠合板发展提供一定的参考价值。

1 国内外叠合楼板发展与研究现状

1.1 叠合楼板国外发展与研究现状

1920 年-1950 年,房屋建筑和桥梁上被广泛应用了混凝土叠合技术。由最初的钢梁与现浇板、木梁与现浇板组合,发展为预制钢筋混凝土构件。

波兰在 1950 年以后,将工字型、双肋式以及 DMSZ 的叠合楼板广泛应用在民用建筑上,取得了良好的应用效果[1]。

欧美国家刚开始用压型钢板混凝土组合板作为施工平台,后来经过试验研究表明压型钢板能够提高承载能力。

日本开发了一种半预制梁与叠合预制楼板上方现浇混凝土形成的整体式结构[2],近年来叠合板构件被广泛应用于多高层建筑及工业厂房。

1.2 叠合楼板国内发展与研究现状

朱伯龙等研发了在工字型梁和薄板上浇筑混凝土的装配式整体板。崔广仁等研究了混凝土空心叠合板与相邻板通过叠合层整浇成一体后的变形、裂缝、正截面承载能力等[3]。

我国在 20 世纪 70 年代末 80 年代初期成立了叠合结构科研技术组,通过试验证明叠合面应做成粗糙面。

北京市建筑工程研究所通过对叠合板的试验研究表明,叠合面预留结合筋的效果及抗剪强度比粗糙面和抹光面的效果好。

周旭红等研发了一种单向预应力配筋的混凝土叠合楼板[4],此类型叠合楼板为预应力混凝土底板带“T”形肋,施工过程中通过在肋上预留的空洞穿钢筋和管线,最后浇筑叠合层。

周友香等[5]研究并设计一种整体性好,自重轻,保温隔热叠合板,此种形式的叠合板是将双向密肋与预应力空心板结合在一起,有广泛的应用前景。

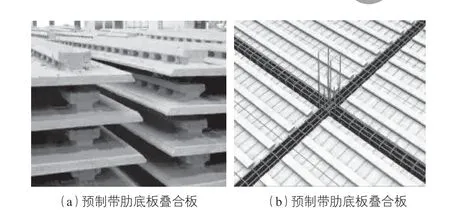

2 装配式建筑预制桁架钢筋叠合板优势

装配式叠合板是由 60 mm 厚的预制板和不小于60 mm 厚的现浇板两部分叠合组成的装配整体式楼板,其特点是设计院进行标准化设计,通过工厂预加工将桁架钢筋下半部分与底板混凝土浇筑在一起,然后施工现场安装后通过和上部后浇层形成整体。叠合板的特点是其整体性好,抗震性能优越,刚度大,节省模板,适合整体刚度要求较高的高层建筑和大开间建筑。装配式建筑预制构件的生产,打破了季节及气候和空间的限制,叠合板的生产大大缩短了工期,易于实现工业化施工。目前国内应用较为广泛的两种叠合板类型为预制带肋底板叠合板(见图1)和预制桁架钢筋底板叠合板(见图2)。

图1 叠合板类型

图2 预制桁架钢筋底板叠合板

叠合板深化设计是在结构施工图的基础上进行二次深化,用于指导构件厂生产加工以及施工现场安装和构造节点措施施工,对于生产和施工具有非常重要的指导意义。预制桁架钢筋叠合板深化设计详图包括底板模板图、俯视配筋平面布置图、剖面图以及钢筋下料表,准确表达了叠合板的长度和宽度、安装方向、钢筋长度及宽度、机电预埋点位和洞口位置以及吊点布置。深化设计时应尽量减少叠合板种类,秉承标准化原则既能减少楼板规格也能节约模具成本。

与传统建筑结构相比,装配式建筑在施工质量与施工速度方面有更明显的优势。

1)施工质量方面更好把控。预制桁架钢筋叠合板根据深化图纸加工生产,构件质量能把控,误差都在合理范围之内,进出厂有构件检测证明。

2)施工难度降低。预制钢筋桁架叠合板在构件深化设计时已配合水电专业预留机电点位以及设备洞口,避免传统结构水电安装施工的二次开洞,避免因开凿引起的质量问题。

3)施工工期缩短。由于桁架钢筋叠合板底板已在构件厂加工完成,所以施工过程中减少施工现场支模工作量,提高工作效率,施工工期明显缩短,也符合国家发展装配式建筑的初衷。

3 装配式建筑叠合板设计要点分析

3.1 关注当地相关政策

在装配式建筑叠合板设计前期,设计人员应先掌握当地相关政策法规,避免出现自身设计违反政策的情况,还需结合装配式建筑评价标准及装配式相关技术规范进行综合设计,满足装配式评价标准中的各项评价的最低分值。设计人员在设计前期应全面了解施工现场情况,明确施工中的不利因素,结合实际调整装配式结构的节点,保证结构设计的科学合理性。

在装配式建筑中,叠合板的应用数量相对是最多的,设计师应遵循“少规格、多组合”的基本原则做到科学拆分,减少叠合板规格,争取模数标准化,若能做到多项目可以重复利用模具,才能体现装配式建筑结构可持续利用的优势。

3.2 与建筑结构水暖电各专业配合

叠合板的设计还需考虑设备管线与结构体系的关系,还需与建筑、给排水、电气、暖通等各专业协作配合完成。叠合板的设计需要提前预埋好电盒、排气道洞口以及给排水立管洞口,其定位必须与精装图或者施工图一致,因为后期将面临生产误差及安装误差,若出现洞口本身定位偏差,对于高层装配式来说将面临立管装不上,而叠合板避免进行二次切割扰动,这对施工方来说就面临巨大的挑战。若电盒位置出现偏差较大,将无法满足后期精装效果,住户体验差。叠合板上预留、预埋设备条件时,应尽量避开桁架位置,避免打断桁架钢筋。

3.3 叠合楼板设计受力分析

切实做好叠合楼板在脱模、吊装等短暂设计工况下的施工验算,并符合装配式混凝土结构技术规程中的相关规定。双向叠合板之间应采用整体式接缝,接缝宜设置在叠合板的次要受力方向,而且应避开最大弯矩截面,避免出现较为严重的装配式建筑结构不稳定问题。

3.4 叠合板吊装及运输

为了防止叠合板在吊装过程中发生掉落及破坏,吊装过程中应保持叠合板平衡,避免发生碰撞。若遇到异形板时,叠合板设计应考虑采用吊钩或者吊环方便吊装,如图3 所示。施工期间所有装配式相关工作人员需持证上岗,上岗前需要开展相关培训工作,技术人员及项目安全负责人开展专项技术交底。设计前期尽量避免叠合板超长超宽,考虑吊装及运输要求,避免为后续施工造成工期延后和成本浪费。

图3 预制桁架钢筋底板叠合板吊装

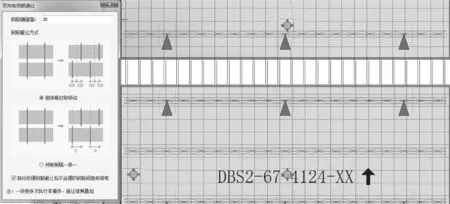

3.5 叠合板错缝搭接

实际施工过程中,叠合板吊装完成以后,往往会发生因钢筋碰撞而无法安装的问题,若现场切割钢筋或者弯折进行避让,势必会对叠合板进行扰动。为避免叠合板之间胡子筋问题对叠合板进行现场切割处理,所以深化设计初期时应通过 BIM 平台检查叠合板之间的钢筋碰撞问题,通过调节叠合板宽度方向钢筋的偏移尺寸进行钢筋避让,偏移尺寸可参考国家建筑标准设计图集15G 366-1《桁架钢筋混凝土叠合板(60 mm)》,如图4 所示。

图4 叠合板错缝搭接

3.6 叠合板与主体结构碰撞检查

在安装过程中,为避免叠合板胡子筋与墙、梁等构件发生碰撞问题,可利用 BIM 软件中自带的碰撞检查功能去做碰撞检查,碰撞检查完成以后,弹出的对话框会显示所有的碰撞信息,以便后期检查修改。

3.7 叠合楼板后浇层保护层厚度要求

1)在交通核位置,电井入户管线交叉较多,若与强电干线交叉为 20+32=52 mm,而 130 mm 厚的叠合板允许交叉 80-(60-15-8)=42 mm,此种情况会造成钢筋混凝土保护层厚度不够,所以综合管线排布则应考虑加厚叠合板现浇层厚度及相应增加桁架筋高度。

2)若遇到结构有阳角放射筋排布应优化,除桁架筋上弦外,钢筋层数不应>3 层。放射筋由辐射布置可改为在桁架钢筋下方XY方向正交布置,不增加钢筋层数,避免增加现浇层厚度导致结构净空减小的问题。目前已有装配式项目采用此方案。

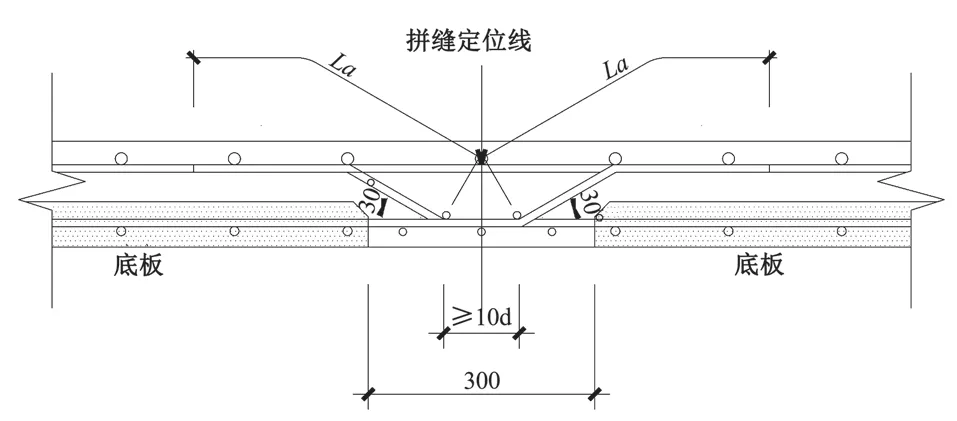

3.8 拼缝钢筋锚固长度要求

若底板配筋直径≥10 m m时,由于后浇带拼缝300 mm 不能满足其锚固长度,如图5 所示。

图5 双向叠合板整体式接缝构造示意图(单位:mm)

需注意以下两点:①钢筋出筋形式需修改为弯折连接,锚固长度不应<La,两侧钢筋在拼缝处重叠长度不应<10 d,弯折处沿接缝方向配置≥2 根且直径不小于该方向预制板内钢筋直径的通长构造钢筋;②图中预制板厚为60mm时,钢筋弯折角度为 30°,若预制板厚>60 mm 时,需相应修改弯折角度且保证≤30°,以免角度过高超过现浇层,过低则不能与相邻预制板有效搭接。

4 结语

综上所述,通过对装配式建筑结构叠合楼板的分析,预制桁架钢筋叠合板具有整体性好、减少施工现场支模数量、加快施工进度、标准化设计减少成本,减少施工现场湿作业、节能环保等优点,同时预制钢筋桁架叠合板也满足了刚度及承载力的要求,易于工厂化施工,有着广阔的发展空间和前景。Q