白云机场东四指廊扩建钢连桥逆作安装分析

齐从月,周 游,王智慧,陈 杨,李 平

(1.中建三局集团有限公司,广东 广州 510000;2.中建三局第三建设工程有限公司,广东 广州 510000)

0 引言

钢结构强度和韧性好,施工周期短,机械化、工厂化、装配化程度高,还具有满足超大跨度、超高空间和综合性功能需求[1]。如何选择合理的安装方法和制定合理的施工工艺成为工程成败的关键。本文主要以白云机场东四指廊钢结构与混凝土组合连桥(见图1)为依托研究了逆作安装方法选择、支撑胎架选型、桁架焊接顺序和胎架卸载等关键技术,力求提高施工质量、缩短施工周期[2]。

图1 东四指廊钢连廊模型

1 工程概况

广州白云国际机场三期扩建工程东四指廊工程,位于原白云国际机场 T1、T2 航站楼之间。钢连桥建筑层数 4 层,4 层结构标高为 15.5 m,钢花架梁高度为 28.5 m,总长度为30 m,宽度 17 m,最大跨度 17 m。钢连桥楼层板为现浇混凝土+压型钢板组合形式,与混凝土结构连接采用型钢钢结构与混凝土结合的连接方式(见图2)。连廊跨中钢柱首层截面尺寸为φ1 400×800×50×50 及φ1 000×1 000×36×36,2~4 层桁架柱截面尺寸为φ400×400×24×24,钢梁双拼 H700×600×16×30,支撑为φ133×5。

图2 东四指廊钢连廊现场施工照片

2 工况分析

由于 T2 航站楼冷源设备位于东四指廊中间,东四主体结构的施工需要将 T2 航站楼冷源设备迁改至钢连桥 4 层楼板。考虑到 T2 航站楼冷源设备拆除转换时间影响到运营机场内部冷却系统运行,设计钢连桥逆作施工工序缩短工期,减少对航站楼运营的影响[3]。原设计钢连廊柱为 1 400 mm 混凝土圆柱,钢梁与混凝土柱之间通过预埋件连接。考虑到工期受混凝土龄期影响,将混凝土圆柱优化为方钢柱,通过优化后工期可减少 56 d,为逆作施工提供有利条件。

悬挑段钢连桥施工顺序为:安装悬挑短支撑胎架与首节钢柱→安装 2 层桁架上下弦杆、安装 2 层主梁→安装 2 层次梁→安装 2 层腹杆及 3 层主梁→3 层次梁安装→安装 3 层桁架上弦杆→安装 4 层主梁、次梁及 3 层桁架腹杆→4 层钢桁架钢筋绑扎→悬挑段钢连桥拼装完成。

混凝土段钢连桥逆作施工顺序:钢柱拼接→安装 3 层桁架上弦杆、4 层主梁、次梁→铺设 4 层钢筋桁架楼层板→安装 2 层桁架上弦杆、3 层主梁、次梁、3 层桁架腹杆→铺设 3 层钢筋桁架楼层板→安装 2 层桁架下弦杆、2 层主梁、次梁、2 层桁架腹杆→铺设 2 层钢筋桁架楼层板。

3 逆作施工重难点

钢连桥逆作施工工序,需要合理地考虑到钢结构的分段拼装问题,高空的拼装直接影响到安全,稍有不慎导致整体发生垮塌事故。此外,高空的操作便利性联系到整个钢结构拼装的质量和拼装的误差。

3.1 钢结构分段

将钢连桥分成两段施工,包含混凝土连接主体结构 1 段、钢结构悬挑部分 1 段。钢构悬挑部分拼装为焊接及螺栓连接,连接时间短,工效高。混凝土连接主体,深化与混凝土梁连接部分的牛腿,牛腿可通过焊接方式与钢筋连接,确保钢梁强度。

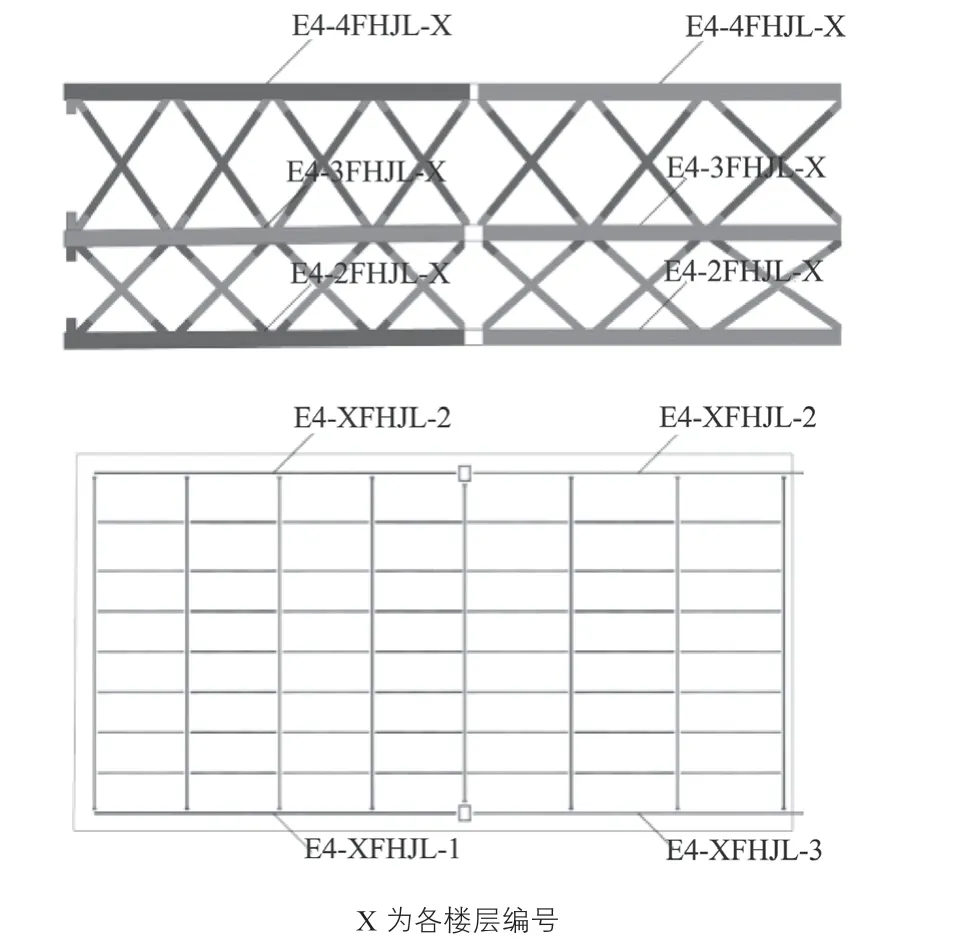

连廊跨中钢柱首层截面尺寸与 2~4 层桁架柱截面尺寸不同。按架构分段截面尺不同将其分为两段。钢桁架弦杆(XG)结合 100 t 汽车吊吊装能力进行整体吊装,腹杆(FG)嵌补(见图3)。

图3 构件拆分示意图

3.2 胎架安装

连廊安装悬挑段设置 2 座临时支撑胎架,以满足结构的安装,胎架材质为 Q355B。本工程采用标准贝雷析架胎架[4],胎架底部埋预埋件,设置钢结构分配梁,埋件顶板超过楼板结构标高 10 mm,架空分配梁,保证楼板不承重。整个荷载通过贝雷立柱、柱脚分配梁、预埋件有效传至基础。通过有限元软件分析钢胎架的支撑对混凝土楼板造成的影响。胎架选型时,首先要充分考虑上部结构本身荷载和施工过程荷载,其次是 0 层楼板结构形式(见图4)。结合现场上述特点,选用 H450×200+φ219×10 型钢作为支撑胎架顶梁,连系底座 HN300×250,桁架杆采用 Q345 尺寸φ219×10,使悬挑段连廊自重通过吊柱传至胎架,再由胎架传至楼板梁(经验算梁足以承受胎架压力),最后至基础。胎架布置位置,处于首层楼板范围,取梁配筋较小位置进行有限元的模拟分析。提取胎架范围,按照160×4=640 kN,胎架基础面积为 2.4 m×2.4 m,混凝土自重为 23.8 kN/m3×0.3 =7.14 kN/m2,面荷载按照 110 kN/m2。通过 midas 软件进行,据各分析区域的板弯矩,得出结果X方向裂缝:最大 0.02 mm,Y方向板配筋验算:板底 3.61 mm,板顶 3.25 mm。(见图5、图6)

图4 胎架受力部位示意图(单位:mm)

图5 胎架有限元受力 von-Mises 图

图6 楼板模拟位移图

3.3 构件加工

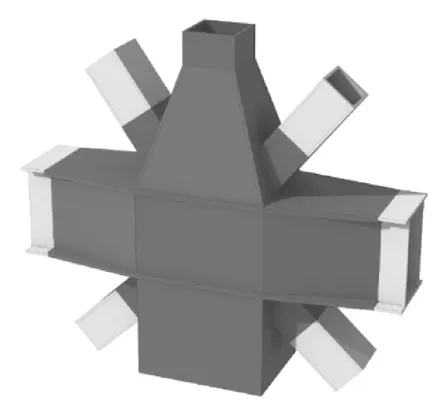

通过 BIM 软件对钢梁、钢柱、桁架腹杆构件进行节点加工,同时对与混凝土连接部分进行了深化设计。为方便现场 4 层钢梁逆作施工,提前对立柱节点进行深化,将弦杆、腹杆连接节点焊接到钢柱上,同时将连接板节点提前布置在钢柱节点位置。同时深化 H 型钢梁节点与混凝土梁柱钢筋节点牛腿尺寸,及组合钢梁对接板位置(见图7、8)。钢筋桁架楼承板排版时,栓钉提前在钢梁进行焊接,在吊运前进行全部完成,加快压型钢板的拼接时效。

图7 钢结构与混凝土连接部位深化图

图8 立柱节点深化示意图

在钢柱上下口各设置 4 块带吊装孔的耳板。厚度为22 mm。连接板、耳板材质均为 Q355B,焊缝为全熔透一级焊缝,角焊四周包边(见图9)。钢柱拼装采用连接板作为预连接定位,后通过焊接对整根钢梁进行固定连接,构件吊装就位后,每个千斤顶顶紧受力,再用临时支撑固定,保证构件安装就位后的稳定性。钢梁通过 16 mm、22 mm 吊耳进行吊运连接。

图9 连接板示意图(单位:mm)

为避免现场高空拼接导致的累积误差及逆作安装偏差,在钢连廊加工图深化时,对钢连廊 4 层部位主梁、对接节点处上、下弦加工尺寸进行优化,端部下弦杆对接节点比上弦杆对接节点向端部移动 50 mm。

3.4 高空拼装措施

四层钢梁标高为 15.5 m,钢梁预固定通过登高车作业施工。在主桁架焊接完成后,设计使用钢挂篮设在钢桁杆、梁上翼板,操作人员将安全带系挂在钢梁或安全绳上,以便操作人员施工。采用有限元软件 MIDAS 对钢挂篮的受力性能进行校核,分析三种工况下的不利受力条件(见图10)。根据计算结果可知,结构最大应力约为 139.2 N/mm2(拉应力),变形矢量和 2.21 mm,满足规范要求。

图10 施工挂篮示意图

3.5 腹杆、主梁、桁架杆安装

各层弦杆尺寸调整完成后,桁架各层弦杆的对口位置通过卡码等临时措施将其临时固定。焊接顺序依照“上下弦—主梁—斜腹杆,先主桁架后次桁架,”的原则进行。主桁架焊接顺序如下:安装三层桁架上弦杆、四层主梁、次梁→铺设四层钢筋桁架楼层板(见图11)。

图11 焊接顺序示意图

3.6 压型钢板逆作

按从 4 层至 2 层的混凝土施工顺序,提前将4层压型钢板混凝土结构进行浇筑,钢筋桁架楼承板安装时,上、下弦钢筋采用 HRB400 级,腹杆钢筋采用冷轧光圆钢筋,桁架支座钢筋用热轧钢筋 HPB300 级,底模板屈服强度不低于 260 N/mm2,镀锌层两面总计≥120 g/m2(见图12)。遇柱时,需现场切割楼承板,切割后应现场焊接支座钢筋,局部楼承板未铺到位用现场余料填补。4 层楼板采用天泵进行浇筑,浇筑完成后,通过预留泵管口进行 3 层、2 层楼板浇筑,选用地泵加长泵管进行浇筑,确保浇筑范围被完全覆盖。

图12 压型钢板示意图(单位:mm)

3.7 胎架卸载

卸载时在节点部位设置千斤顶,按照性质不同将千斤顶下调动作分为常规两种。具体为将各节点的卸载量按照每分钟千斤顶的下行量(2mm)进行平均划分,节点的卸载量越大,千斤顶的动作次数越多,每两个常规下降动作后,各胎架上的操作人员检查千斤顶下沉的同步情况,若发现同步误差超过 1 mm 时,应进行第一个调校动作,具体为调整同级卸载高度偏高的千斤顶,至高度偏低千斤顶活塞持平或误差达到 1 mm 以内时,即完成调整工作;上述工作为一个循环,以此类推逐步卸载完成,确保整个卸载工作同步累计误差控制在 3 mm 以内。

4 结语

本项目采用局部逆作法解决了钢连廊的现场安装,技术上对该方法的实施过程的难点进行了分析,对相关措施进行理论计算和分析,安装过程采取一系列有效的安全控制措施,保证了项目的逆作抢工顺利实施,为今后类似机场项目提供了参考。Q