轮胎胎体帘布稀线系统化管理和控制

张 彬,孙洪林,朱 萍,袁 雷,陈 狄

(杭州中策清泉实业有限公司,浙江 杭州 311404)

在轮胎生产制造过程中,胎体帘布稀线是一种较为常见的质量缺陷,在轮胎X光检测中胎体帘布两根或多根帘线间距超过标准。胎体帘布稀线在轮胎充气后往往会表现出实鼓病象,影响轮胎品牌的美誉度,更为严重的是会影响到轮胎的均匀性和耐久性能,缩短轮胎的使用寿命,甚至导致轮胎在使用过程中胎侧、胎肩脱层乃至爆破。

通过对出厂前轮胎病象的统计,胎体帘布稀线占轮胎检测病象的20%。有效管控胎体帘布稀线问题,可提升轮胎品质、降低过程损耗、延长轮胎使用寿命、降低故障率,从而产生可观的经济和社会效益。本工作在长期跟踪分析及管控胎体帘布稀线问题的基础上,从系统和机制上探索胎体帘布稀线的管控手段[1-6],以期为轮胎企业解决胎体帘布稀线问题提供参考。

1 胎体帘布稀线产生的机理

胎体帘布稀线一方面是由于帘布本身存在稀线或不良造成,另外是由于胎体帘布在裁断缝合、成型接头缝合及成型充气过程中产生,因此,常见的产生原因可以分为以下几方面。

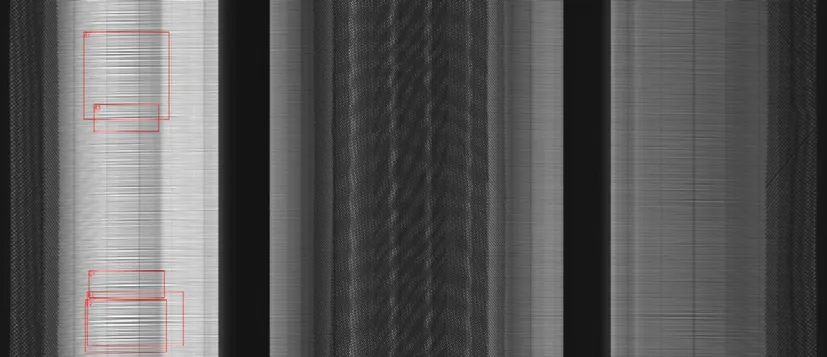

(1)压延工序。压延帘布过程中钢丝跳线、锭子架张力不均匀导致帘线稀密不均匀(见图1)及帘布中空气未被赶出、覆胶不良导致脱层(见图2)等。

图1 帘线稀密不均匀

图2 帘布边部脱层

(2)裁断工序。帘布修边余胶过多(见图3和4)及缝合接头虚接等。

图3 帘布余胶过多

(3)成型工序。成型缝合接头虚接、内衬层/胎侧/垫胶接头虚开、胎里气泡未处理等。

(4)其他方面。胎坯损伤、部件(内衬层、胎侧)含有熟胶粒等。

2 胎体帘布的管控

通过对胎体帘布稀线产生原因的剖析可以看出,胎体帘布稀线产生于轮胎生产的主要工序,管控点很多,需要投入很多的精力。通过多年对胎体帘布稀线问题的研究,目前我公司主要分为日常管控和异常管控两方面。

2.1 日常管控

日常管控可以称之为预防性管控,也就是对产生胎体帘布稀线的关键点进行管理,防止胎体帘布稀线的产生。

2.1.1 压延工序

(1)检查锭子架张力。以一定时间为周期,循环检查所有的锭子架张力,异常锭子架停用并进行维护或更换,确保钢丝张力的稳定。

(2)检查划气泡装置完好度。每班对划气泡刀具的使用状况进行点检,确保赶出帘布内气泡,降低帘布内空气含量。

(3)检查整经辊、压力辊完好度,一旦出现损伤及时进行处理,防止压延过程中钢丝移位跳线。

2.1.2 裁断工序

(1)检查缝合器。每天对缝合器的间隙、压力及拼接状态进行日常检查和保养,该项工作专业性较强,一般由设备保养人员来做。

(2)检查缝合接头。每班对胎体帘布的缝合接头进行检查,包括拼接错位度、是否存在虚接、用刀片刮开接头胶料查看帘线间隙等,该项工作列入操作人员的日常点检项目。

(3)检查帘布修边状况。操作人员注意检查帘布修边状况,防止余胶过多导致接头拼接间隙过大,或余胶过少导致拼接虚接。

2.1.3 成型工序

(1)点检成型缝合器。由设备保养人员对缝合器的间隙、压力及拼接状态进行日常检查和保养,防止接头拼接引起的胎体帘布稀线。

(2)点检超声波裁刀。每天对超声波裁刀状况进行检查,并对复合件、垫胶裁切面质量(光洁度、裁切角度等)进行判别,防止部件接头开引起稀线。

(3)控制胎体滚压工艺参数。识别不同规格轮胎胎体滚压的压力和速度,并制定相应标准,一方面防止滚压打褶,另一方面防止胎里气泡产生。

2.2 异常管控

轮胎制造是一个繁杂的过程,涵盖10多个工序,而其中近一半的工序都会对胎体帘布稀线产生影响,因此需要全方位对产生因素进行管控,对管控薄弱点进行弥补和强化。

异常管控为非常态化管控,即对每日检查发现的问题进行汇总分析,及时识别日常管控中的异常点,查漏补缺,防止后续发生问题,进而降低胎体帘布稀线的发生率。在此过程中,如果单靠少部分人来管理,存在响应慢的问题,容易造成帘布稀线问题持续发生,因此,需要探索建立全员管理的方法。

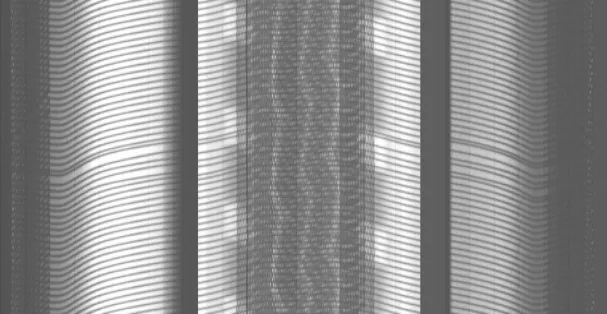

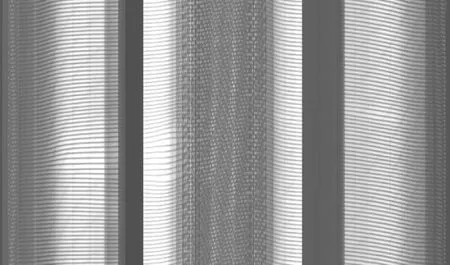

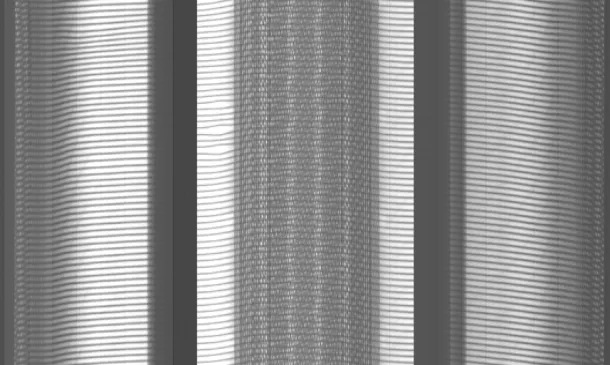

首先,将胎体帘布稀线按病象分类,指导并要求成品检验人员按分类进行判定,可快速锁定产生点。综合胎体帘布稀线产生的原因和病象表现,可以将其分为帘布质量、裁断拼接、成型过程及其他原因产生的稀线4类,分别如图5—8所示。

图5 帘布质量产生的稀线

图7 成型过程产生的稀线(内衬层接头开)

图8 其他原因产生的稀线(熟胶粒)

其次,生产技术管理人员根据成品轮胎检验的判级信息,锁定异常点,结合生产现场胎体帘布稀线要素的检查,快速查找出胎体帘布稀线产生的原因。

最后,针对胎体帘布稀线管控异常点,分析并及时进行纠正,防止再发生。

3 胎体帘布管控的新方法

3.1 控制胶料门尼粘度

门尼粘度表征橡胶的相对分子质量,主要反映胶料的流动性,门尼粘度高,其相对分子质量高、塑性低,胶料的拉伸强度小;反之则相反。

胎坯成型过程中在定型、超定型时,帘布随胎坯充气急剧膨胀,胎体胶料保持一定的门尼粘度可确保帘布均匀膨胀。门尼粘度较低时,胶料流动性较强,胎体帘布膨胀较容易。

(1)当胶料的内应力小于帘布撑开力时,帘布膨胀不均匀,导致胎体帘布稀线,如图9所示。

图9 胎体帘布撑开不均匀

(2)部件(帘布、内衬层、垫胶等)接头部位相对为胎坯较为薄弱的地方,帘布撑开较容易,使帘线密度低于其他位置,导致胎体帘布稀线,如图10所示。

图10 胎体接头开

因此,控制胎体胶料的门尼粘度,降低胎体帘布的可塑性,可最大限度减少接头质量对胎体帘线排列的影响。

3.2 控制帘布收取温度

帘布收取温度是生产帘布过程控制的一个重要指标,一般控制在45 ℃以下。

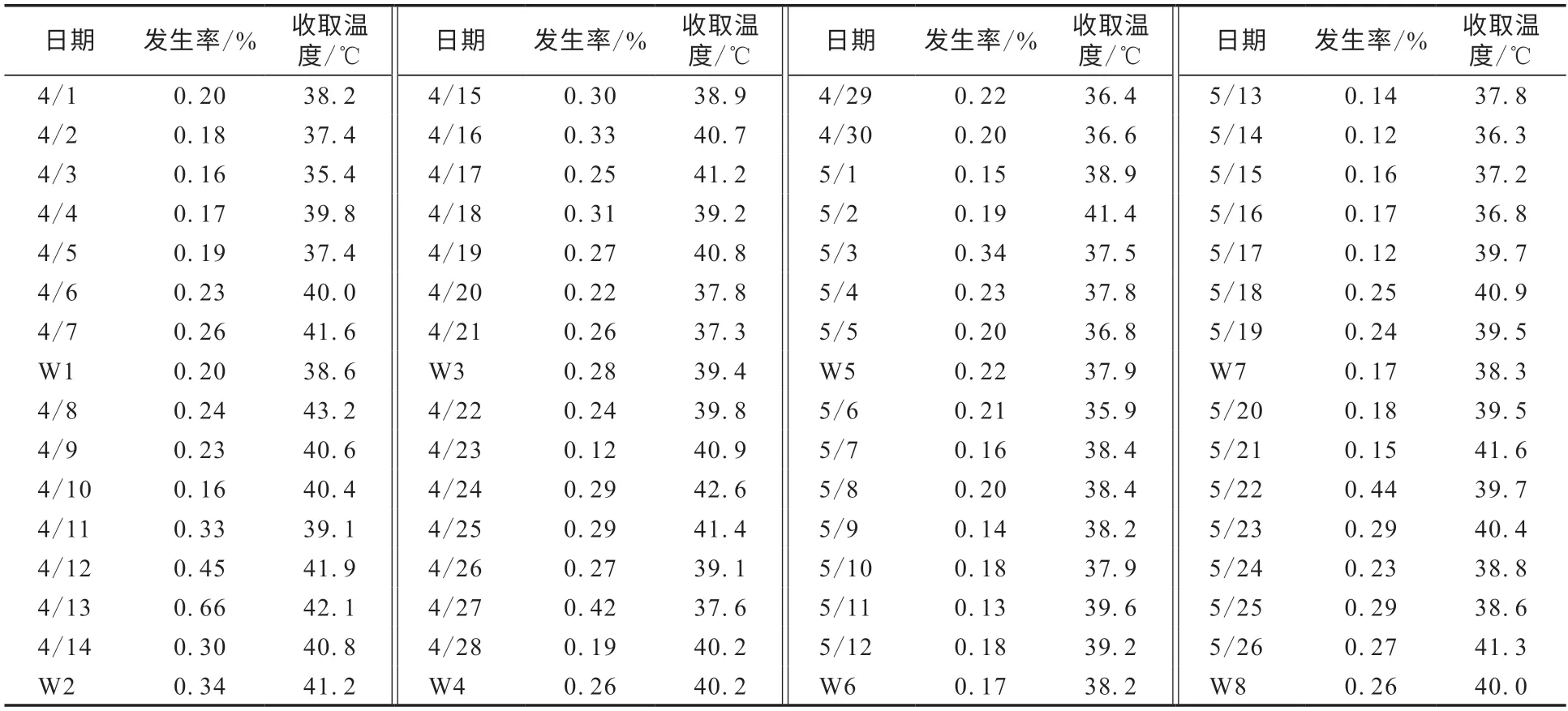

对一定时期的胎体帘布稀线发生率及胎体帘布收取温度进行统计,并以周为周期计算平均值,结果如表1所示,表中W1—W8分别表示第1—8周的平均值。

表1 胎体帘布稀线发生率与帘布收取温度统计结果

从表1中周平均数据可以看出,胎体帘布稀线与帘布收取温度的关联性较大,当收取温度升高时,稀线发生率也随之升高,当收取温度下降时,稀线发生率下降明显。说明降低帘布收取温度有利于减少胎体帘布稀线的发生。

目前,全钢载重子午线轮胎胎体帘布的收取温度一般控制在45 ℃以下,但从帘布收取温度与稀线发生率的关联性分析结果看,将帘布收取温度控制在40 ℃以下更有利于避免胎体帘布稀线问题的发生。

3.3 控制成型平面宽

成型平面宽指2个胎圈之间的距离,是胎坯的重要成型工艺参数。一般认为,成型平面宽过大会导致胎体帘线弯曲过度或胎里出现不平整,过小则会出现胎里露钢丝问题。但在实际生产中,当成型平面宽设置不合理时不一定出现上述病象,而X光检测发现胎侧部位有不规则的单处或多处稀线(见图11)。

图11 成型平面宽设置不合理产生的稀线

在胎坯定型充气过程中,内压使胎侧部位的帘线向外膨胀,当成型平面宽设置不合理时,在巨大内压作用下,帘线向外膨胀受到限制而发生侧向滑移,导致帘线分布不均匀,出现胎体帘布稀线病象。

因此,在胎体帘布稀线管控中,应关注成型平面宽是否按标准设置。

4 结语

胎体帘布稀线是全钢子午线轮胎生产中容易产生的病象,控制其发生率有利于降低轮胎企业的生产成本和故障率,为企业带来可观的效益。为控制胎体帘布稀线的发生率,需要坚持相关工序要素的日常管控,也需要对异常点进行分析、纠正及预防。

通过管控新方法的研究可以看出,如胶料门尼粘度、帘布收取温度和成型平面宽等很多管控要素很容易被忽视,需要在管理过程中应用发散性思维,审视生产现场和工艺控制要素,进而梳理和管控,以减少胎体帘布稀线的发生。