空调外机出库自动化生产线设计

詹玉新 卢干 徐云龙 杜秀芝 崔心惠

摘 要:针对现有空调外机在下料出库中生产效率低等问题,本文根据某空调生产企业厂房及工艺流程,规划并设计空调外机自动化出库生产线。该自动化出库生产由空铲板输送线、AGV配送单元、搬运机器人系统、自动缠绕单元、打包带视觉识别系统组成,并对各部分组成进行详细的设计与选型。最后基于PLC软件,对整个生产线进行控制系统设计,以实现空调外机出库生产线的自动化。根据实际生产表明,该生产线性能可靠、运行稳定,能满足空调外机的自动化出库生产要求,提高生产效率,减少人工成本。

关键词:自动化生产线;AGV;自动缠绕;视觉识别

Design of Automatic Production Line for External Units Air Conditioner

Zhang Yuxin Lu Gan Xu Yunlong Du Xiuzhi Cui Xinhui

(College of Electrical Engineering,Chuzhou Vocational and Technical College,Chuzhou,Anhui 239000)

Abstract:To solve low production efficiency of the existing air conditioning external units in the process of unloading and delivery,this paper plans and designs the automatic production line for the delivery of air conditioning external units according to the workshop and technological process of an air conditioning production enterprise.The automatic production is composed of an empty scraper conveyor line,an AGV distribution unit,a handling robot system,an automatic winding unit,and a visual identification system for the packaging belt.The detailed design and selection of each component are also carried out.Finally,based on the PLC software,the control system of the entire production line is designed to realize the automation of the production line of the air conditioner external unit.According to the actual production,the production line can be reliable and stable,which can meet the requirements of automatic delivery production of air conditioning external units,improve production efficiency and reduce labor costs.

Key words:automatic production line;AGV;automatic winding;visual recognition

空调是千家万户的必备品之一,部分现有企业由于生产自动化程度低,劳动力短缺、人工成本增加等问题日益增加,会逐步影响其企业效益。随着中国2025智能制造及信息化的发展,自动化生产线应用越来越多[1-3],成品出库作为物流行業的一部分,其自动化生产线可有效地提高生产效率,降低人工成本。

张楠等人员研究了自动化物流系统在医药制剂生产线中的应用[4],为智能化高效率生产提供了保障。王卫兵等研究人员设计了应用在发动机缸体粗加工的自动化生产线,减少了人工成本,实现降本增效。[5]詹玉新等研究人员设计出了电器盒铆接自动化生产线,结果表明该生产线在提高生产质量和效率的同时,能够降低生产和人工成本。[6]

文章通过对空调外机出库的生产流程分析,设计一套空调外机出库自动化生产线,空铲板通过AGV输送到车间内,机器人将空调外机成品进行码垛,然后通过AGV将码垛好的空调外机成品输送出车间外,实现空调外机成品自动出库。

1 出库流程及产线方案设计

1.1 出库流程分析

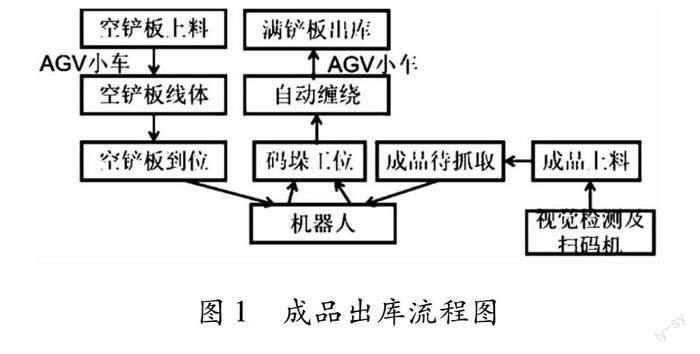

该空调外机出库自动生产线目的是通过机器人将空调外机成品进行码垛,然后通过AGV将满铲板成品输送出车间外对接线体,完成成品自动出库,生产节拍为18秒/件,其中空铲板通过AGV小车输送到车间空铲板线体,实现自动化输送,智能化工厂,其成品出库流程如图1所示。

如图1所示:空铲板上料和满铲板成品出库均是通过AGV小车配送到对接线体,一摞空铲板到位后,机器人叉取一个空铲板放置到码垛工位,经过视觉打包带检测合格和条形码扫描后的成品空调外机运动到待抓取工位,机器人吸取成品放置到码垛工位的空铲板上,码垛完成后,进入自动缠绕工位,缠绕后,由AGV小车输送到满铲板出库线体,输送到成品库外,完成空调外机成品出库。

1.2 方案设计

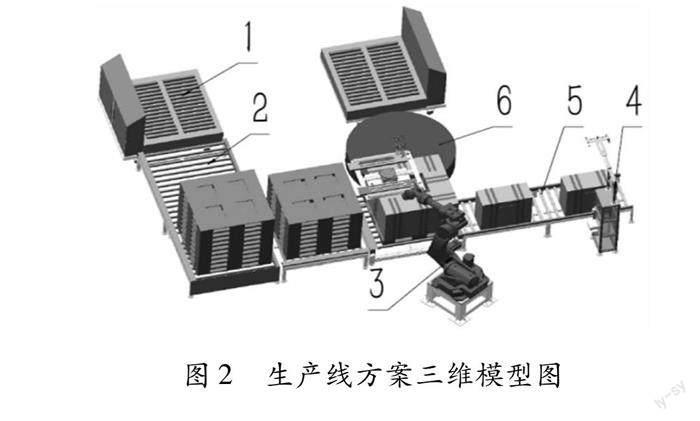

依据空调外机成品出库流程分析,其自动化生产线方案设计的三维模型图如图2所示。

由图2可知:该生产线由AGV配送单元1、空铲板输送线2、搬运机器人及夹具3、视觉识别与条形码扫描系统4、成品上料线5、自动缠绕膜单元6组成。

工作时,AGV带动一摞(10个)空铲板对接输送到空铲板输送线上,空铲板输送线启动,通过其顶升移栽机构输送到待拆取位置,这时机器人通过其夹具,将叉取空铲板按照节拍要求一个一个放置到空调外机成品码垛位置。同时,一个空调外机通过成品输送线输送到视觉检测及条形码扫描位置,待检测合格及扫描后,给信号传递给机器人,机器人夹具通过海绵吸盘,将运输到待抓取位置的空调外机吸取并按照跺型放置到空铲上,当空调外机全部码垛好后,满铲板通过其输送线运动到自动缠绕单元,进行缠绕膜缠绕,缠绕后,AGV接收到信号,AGV启动,把满铲板的空调外机运动到库外的对接线体,以完成空调成品出库。

2 AGV配送单元

2.1 AGV小车

AGV小车,指装备有电磁或光学等自动导航装置,能够沿规定的导航路径行驶,具有安全保护以及各种移载功能的运输车。工业应用中不需要驾驶员的搬运车,以可充电的蓄电池为其动力来源。一般可通过电脑来控制其行进路径以及行为,或利用电磁轨道来设立其行进路径,电磁轨道粘贴于地板上,无人搬运车则依靠电磁轨道所带来的讯息进行移动与动作。

根据本生产线生产要求,AGV的配送需求为:

(1)节拍:144秒/成品铲板;

(2)运输铲板尺寸:1400*1400*150mm

(3)负载:铲板加物料重量最多400KG

(4)每次运送数量:AGV每次托运1个空铲板

依据AGV的配送需求,选用的AGV的小车如图3所示。

该AGV小车车体所有钢板的外形、安装孔等均采用激光切割、数控折弯(为使各个部件的尺寸精确度得到保证)后经氩弧焊焊接而成,所有焊点均在车体内侧,外表面均无焊点痕迹,车体表面喷塑处理,颜色为象牙白色,外表美观、结实耐用。整车采用聚氨酯减震脚轮,增加车轮的耐磨性并确保使用的过程中地面少留痕迹。

该AGV小车采用磁性导航方式,单向行走,左右转向,两轮差速驱动,最小转弯半径为900mm,直线导引精度和停位精度均为±10mm。当驱动单元位于磁道上行走时,磁传感器将检测到的偏差信号发给单片机控制系统,控制系统根据偏差信号不断调整两电机的速度,从而调整驱动单元的方向,使传感器位于轨道中心,实现沿指定轨迹前进的功能,磁传感器如图4所示。

2.2 AGV配送方案

AGV小车任务是完成空铲板的上料和满铲板的出库,其配送是由控制中心来协调控制。

空铲板路线:

(1)AGV与背负滚筒料车在待命点待命,等待呼叫;

(2)当线体铲板库需求空铲板时,输出信号到呼叫盒的另一个按键,呼叫AGV;

(3)AGV从待命点启动,快到铲板入库点时减速,直到三个光电传感器对接成功,然后驱动抱闸锁死停止,与入库滚筒输送线进行对接,把一摞(10个)空铲板输送到AGV背负滚筒上;

(4)AGV自动启动,快到空铲板上线点前减速,直到三个光电传感器对接成功后停止并开动滚筒,与铲板进行对接,把AGV背负滚筒上的空铲板输送到空铲板上线机上;

(5)AGV回到待命点停止,等待下一次呼叫。

成品出库路线:

(1)AGV与背负滚筒料车在待命点待命,等待呼叫;

(2)当线边滚筒有满铲板货物时,输出信号到呼叫盒,呼叫AGV;

(3)AGV从待命点启动,运行到快到上料点前减速,直到三个光电传感器对接成功,然后驱动抱闸锁死停止;

(4)通过光电传感器通讯,开动滚筒线把线边滚筒的满物料铲板输送到AGV背负滚筒上;

(5)AGV自动启动,运行到快到下料点前减速,直到三个光电传感器对接成功停止,与出库动力滚筒进行对接,把AGV背负滚筒上的满铲板输送到出库动力滚筒线上;

(6)AGV回到待命点停止,等待下一次呼叫。

3 夹具设计

根据工艺流程及方案设计,搬运机器人任务是拆空铲板放置到码垛工位,同时还能搬运成品的空调外机,故该机器人夾具具有叉和吸的复合功能。根据空铲板的形状特征及成品空调外机,该机器人夹具采用无杆气动驱动双叉指叉取空铲板,待空铲板放置完成后,该夹具利用真空负压原理,使用海绵吸盘吸取空调外机成品放置在空铲板上。

为减轻夹具的重量,夹具支架连接可采用铝型材架,同时考虑叉取过程的强度与刚度,叉指材质为钢材质,中间挖空一部分,在确保强度与刚度的基础上,也减轻了夹具的重量,减少机器人在运行过程中的负载,夹具结构模型图如图5所示。

由图5所示,机器人夹具由法兰连接盘(1)、型材连接板(2)、型材架(3)、吸盘连接板(4)、海绵吸盘(5)、移动气缸(6)、气缸连接板(7)、过渡板(8)、叉指连接块(9)、叉指(10)、滑块连接板(11)、滑块(12)、滑轨(13)、滑轨座(14)、风琴护罩封板(15)、风琴护罩(16)、缓冲座(17)、挡块(18)组成。

法兰连接盘(1)作为连接机器人及夹具的连接件,通过型材连接板(2)与型材架(3)相连接。型材架(3)作为夹具的主结构,支撑夹具上的各零件。当一摞空托盘到位后,夹具两端的移动气缸(6)向前移动,通过气缸连接板(7)及过渡板(8)带动叉指连接块(9)使得叉指(10)连同滑块(12)沿着导轨方向向前移动,进入空铲板的插孔中,然后机器人带动夹具及铲板向上移动后,再向后及向下移动,把空托盘放置在码垛位置,然后移动气缸(6)向后移动,叉指(10)缩回,完成空铲板的拆卸及放置。当空铲板放置到位后,夹具上的海绵吸盘工作,利用真空负压原理吸取到位的箱体按照跺型及程序码垛到空铲板上,完成箱体的码垛。

4 控制系统设计

该空调外机出库自动生产线电气控制系统以三菱F系列[7]PLC作为总站控制,AGV、空铲板输送线、机器人及夹具、视觉识别及条形扫码机、成品上料线、自动缠绕单元等单元设备为从站,气缸、电磁阀、传感器、电机、磁性开关为输入输出信号接口,各个单元设备之间通过总线与PLC连接。PLC作为控制系统核心,对来自各单元的输入信号进行分析和处理,并将所需的输出传递给各执行机构,执行系统所需的动作和任务,以传递和输送信号,并执行相关动作。根据生产线设计方案,其控制系统硬件设计图如图6所示。

5 结语

结合某企业空调外机生产出库要求,设计一套空调外机出库自动化生产线,用AGV配送空铲板和满铲板,机器人对空铲板下料和空调外机成品搬运,实现自动化,并对AGV选型设计及夹具设计进行详细分析,最后通过控制系统设计,以实现生产线的自动化,通过实际生产表明,该生产线符合设计要求,能提高生产效率,减少人工成本。

参考文献:

[1]李良栋.钢轨轨头精锻自动化生产线设计[J].机械设计,2019,36(S1):317-319.

[2]谢鲲,郭常宁.一种清洁剂装箱码垛自动化生产线设计[J].应用技术学报,2018,18(3):260-263.

[3]汤辉,邬家旺,朱小勇等.基于现代物流的机载武器自动化生产线设计[J].自动化与仪器仪表,2020,253(11):122-125.

[4]张楠,魏鑫,马洪泽,周强龙,任楠.自动化物流系统在医药制剂生产线中的应用[J].制造业自动化,2017,39(7):19-23、31.

[5]王卫兵,章雷,王卫仁.发动机缸体粗加工自动化生产线的设计[J].制造技术与机床,2021,710(8):142-146.

[6]詹玉新,崔心惠.电器盒铆接自动生产专线设计[J].滁州职业技术学院学报,2021,20(3):63-67.

[7]张还,李胜多.三菱FX系列PLC原理、应用与实训[M].北京:机械工业出版社,2019.

(责任编辑 孙 慧)