沉积温度对CVI+PIP工艺C/C复合材料微观组织及磨损性能的影响

马玉钦,王英皓,李 飞,鞠录岩,王刚锋,王 浩

(1.长安大学 工程机械学院 道路施工技术与装备教育部重点实验室, 陕西 西安 710064; 2.西安电子科技大学机电工程学院, 陕西 西安 710072; 3.西安石油大学 机械工程学院, 陕西 西安 710065)

1 前 言

石墨材料广泛用于航空发动机传动与润滑系统的密封装置中,但由于工作环境恶劣,常会出现因石墨材料摩擦磨损造成的密封装置泄漏、密封失效等问题[1]。随着航空发动机技术的不断发展,C/C 复合材料正在替代传统石墨材料作为一种更为理想的密封材料[2]。

碳/碳(C/C)复合材料是碳纤维增强碳基体的复合材料,具有重量轻、模量高、比强度大、热膨胀系数小、耐高温、耐热冲击、耐腐蚀、耐辐照、耐摩擦磨损等一系列优异性能[3-6]。由于其耐高温及摩擦性能好,目前已广泛应用于先进飞行器、固体火箭发动机喷管、航空发动机的热端部件、生物学、飞机、赛车及高速列车的刹车装置等部件。此外,耐腐蚀、耐热冲击和耐辐照等特性使得C/C复合材料也可用于核能领域[4,7]。

国内外采用不同的途径针对C/C 复合材料的组织与性能展开了一定的研究。Han 等[8]将3D Ni/wood-carbon (3D Ni/C)催化剂引入CVI过程,研究了催化剂对C/C 复合材料密度的影响以及催化后热解碳的沉积速率和形貌。王梦千等[9]采用等温化学气相渗透工艺(ICVI)制备了C/C复合材料,研究了其工艺参数对复合材料快速均匀致密化的影响。Elahi Davaji H 等[10]通过化学气相浸渗(CVI)制备C/C 复合材料,研究了复合材料的微观结构及其对机械性能的影响。李艳等[11]利用热梯度CVI制备了大尺寸C/C复合材料,研究了复合材料的致密化行为。Joo K D等[12]通过热梯度化学蒸气渗透工艺制备了C/C 复合材料,研究了其工艺操作参数对预制体沉积的影响。黄群等[13]通过等温化学气相渗透工艺制备了C/C 复合材料,对复合材料的显微结构进行了表征,并研究了其力学性能。上述对C/C 复合材料的致密化工艺集中在单一的不同CVI工艺上。Li等[14]对化学气相浸渗(CVI)与聚合物浸渍裂解法(PIP)相结合制备的C/C复合材料在浸渗组织理想的情况下与石墨材料的弯曲性能、压缩性能及摩擦磨损性能进行了对比,结果发现复合材料的机械性能较石墨材料有很大的提升。刘正启等[15]采用中间相沥青基碳纤维(MPCF)与中间相沥青热模压,经CVI和PIP 致密化,制备了高导热C/C复合材料并分析研究了该复合材料的微观结构及其对力学性能的影响。然而在CVI+PIP制备C/C复合材料方面还有待深入研究,主要表现在工艺参数对复合材料的组织影响规律还不够清晰、最佳的工艺参数尚未确定等。

为了得到致密化良好、摩擦磨损性能理想的复合材料,沉积温度作为热解碳沉积过程中重要的技术参素,对预制体的致密化产生直接的影响。根据Arrhenius方程k=Ae-Ea/RT,反应速率常数随温度呈指数关系,温度对沉积速率有显著的影响,温度越高,沉积速率越快;但由于沉积速度太快,碳氢化合物在没有充分扩散的情况下就发生沉积,会影响孔内的致密化[16]。加工参数会影响预制体的微观结构和性能,而摩擦学特性取决于预制件的微观结构和特性[17-18]。目前,相关科研工作者就沉积温度对复合材料的影响已取得大量研究成果。He等[19]采用CLVD(化学液体气相工艺)制备了C/C-ZrC复合材料,研究结果表明:当沉积温度从800 ℃升高到900 ℃时,样品的质量增益、致密化速率和密度均增加,然后随着温度的进一步升高而下降。季根顺等[20]发现整体沉积速率随沉积温度升高而增加;在较低的沉积温度下,沉积速度仅与温度有关,与时间无关;在较高的沉积温度下,沉积速度随温度和时间而变化,各温度下均呈现先快后慢的变化规律。Pandey等[21]建立了一个只考虑丙烯在碳预制体上非均相分解的多尺度热梯度强制化学气相渗透(TG-FCVI)过程数学模型,经过研究表明:较高的温度梯度和进口气体浓度有利于获得最终体积密度较高的均匀C/C 复合材料。Kumar等[22]研究了基于ICVI工艺在不同温度、压力、气体停留时间下沉积碳的性质,以及甲烷与氮气的摩尔比对沉积碳微观结构的影响,进一步探究了碳纤维预制件多孔结构对ICVI过程及其致密化特性的影响。Hu等[23]采用电磁耦合化学气相渗透(E-CVI)工艺,实验分析了在不同温度下热解碳在碳纤维上的沉积速率和微观结构,结合模拟方法详细讨论了电场和磁场下的沉积动力学机理。

上述研究主要集中于沉积温度对C/C复合材料及相关复合材料的致密化速率、密度、沉积速率以及热解碳组织的影响规律,在沉积温度对C/C 复合材料的摩擦磨损性能影响方面涉及较少。采用CVI+PIP工艺制备C/C复合材料存在着碳基体与碳纤维增强体之间的浸渗规律不明确、改变工艺参数对复合材料性能的影响规律不清晰等问题。为探究沉积温度对C/C复合材料微观组织和摩擦磨损性能的影响规律,本研究采用化学气相浸渗与聚合物浸渍裂解法相结合的工艺制备C/C 复合材料,通过对复合材料和石墨材料进行往复摩擦磨损测试对比并对微观组织及摩擦后表面形貌进行表征,明确沉积温度对通过CVI+PIP工艺制备的C/C 复合材料的微观组织和摩擦磨损性能的影响规律,为控制沉积温度、获得理想微观结构的C/C复合材料的制备和实际应用提供理论和技术支撑。

2 试验材料与方法

2.1 试验材料

碳纤维增强体采用2.5D 针刺碳纤维毡,碳源气体采用纯度为99.9%的甲烷气体,氩气作为稀释气体,其浓度≥99.999%;在PIP 过程中采用密度为1.60~1.75 g/cm3的糠酮树脂进行浸渍裂解。用于对比的WX-8型石墨由深圳某公司提供。

2.2 CVI+PIP工艺

本研究采取CVI与PIP 相结合的工艺制备C/C复合材料。首先在化学气相沉积炉内放置预制体,以甲烷作为碳源气体,以氩气作为稀释气体,分别在四个水平的沉积温度下(1 000、1 050、1 100与1 150 ℃)沉积20 h,增密至0.9~1.1 g/cm3;然后将沉积后的复合材料置于真空压力浸渍罐中进行聚合物浸渍裂解,在950~1 000 ℃的裂解温度下,设置(4.0±0.5) MPa的浸渍压力,循环周期为12~16周期,将复合材料密度增至1.6 g/cm3左右;为了保证复合材料具有稳定可靠的综合性能,再对增密后的复合材料进行高温热处理,热处理温度设置为1 900 ℃,热处理时间为2 h;最后进行封孔工序,将高温热处理过的复合材料置于化学气相沉积炉中,在100 Pa以下的真空气氛和950 ℃下,保温2 h,获得C/C复合材料。整个CVI+PIP工艺流程如图1所示。

图1 C/C复合材料制备工艺流程图Fig.1 Preparation process of C/C composites

2.3 测试原理与方法

本研究内容为沉积温度对C/C 复合材料微观组织与摩擦磨损性能的影响,因而在试验过程中需控制其他工艺参数恒定不变,其中包括CVI过程的沉积时间设定为20 h,PIP过程的裂解温度设置为950 ℃,浸渍压力为3 MPa,循环12~16个周期;将复合材料在1 900 ℃热处理温度下石墨化2 h 后,在950 ℃、100 Pa的真空条件下,封孔处理2 h。

分别在1 000、1 050、1 100与1 150 ℃四个温度下制得4组复合材料。图2分别为制得的C/C 复合材料及WX-8型石墨材料的实物照片,两种材料尺寸均为ϕ15 mm×h8 mm。

图2 C/C复合材料与石墨材料试件实物图 (a)C/C复合材料;(b) WX-8型石墨材料Fig.2 Pictures of C/C composites and graphite materials (a) C/C composite; (b) graphite

采用CFT-I型材料表面性能综合测试仪对材料进行往复摩擦磨损测试。试验载荷为60 N,运行速度为1 000 次/分,往复运动距离为2 mm,试验温度为450 ℃,试验时间为10 min。对磨销材料为40CrNiMoA,摩擦端直径为2 mm,固定端直径为4 mm。每组材料测试三个试件。采用测量精度为0.000 1 g的电子天平测量各试件的磨损质量,每组试件的磨损量定义为三个试件单位时间磨损量的平均值。图3所示为摩擦磨损试验机以及所采用的压紧固定夹具和对磨销照片。

图3 摩擦磨损试验机、固定夹具及对磨销Fig.3 Friction tester, fixing fixture and counter-grinding pin

利用TESCAN VEGA3钨灯丝扫描电镜,对所制得的C/C复合材料分别进行微观组织和摩擦磨损表面观察表征;并对WX-8型石墨材料进行摩擦磨损表面观察。

3 结果与讨论

3.1 沉积温度对C/C复合材料微观组织及摩擦磨损性能的影响

3.1.1 C/C复合材料和石墨材料摩擦系数和平均磨损率的比较 不同沉积温度下制备的C/C 复合材料的平均磨损率如表1所示,随着沉积温度的升高,多数C/C复合材料的磨损质量呈现先减小后增加再减小的趋势。在沉积温度为1 100 ℃制备的试件平均磨损率最大,是1 050 ℃的试样平均磨损率的近三倍。沉积温度为1 050 ℃制备的复合材料磨损率在所有沉积温度水平中最小。石墨材料的平均磨损率如表2所示,石墨材料的平均磨损率均比C/C 复合材料大得多,其中C/C 复合材料的最小磨损质量比石墨材料低84.41%,可见C/C 复合材料具有更好的磨损性能。材料的磨损特性主要取决于其微观组织结构,C/C 复合材料中的碳纤维与基体在结构上差别较大,且在沉积过程中形成不同结构的沉积碳,使其成为各向异性材料。与石墨材料相比,C/C 复合材料含有碳纤维等硬碳材料,在摩擦过程中可以更好地承受磨削力。此外,与摩擦表面垂直的纤维丝束有效阻碍了硬度较低的基体碳的脱落,降低了复合材料的质量磨损[24]。

表1 不同沉积温度制备的C/C复合材料平均磨损率Table 1 Average wear rate of C/C composites at different deposition temperatures

表2 石墨材料平均磨损率Table 2 Average wear rate of graphite material

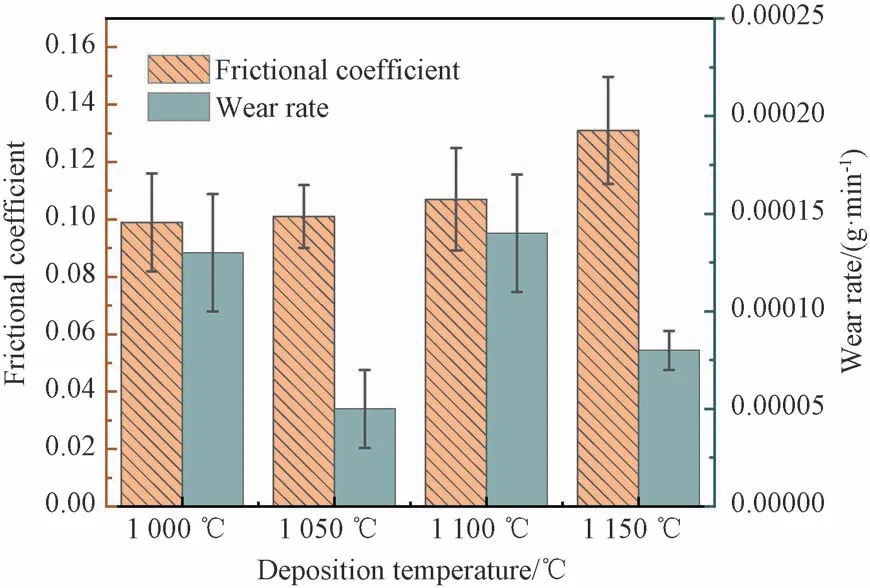

图4和图5分别为不同沉积温度条件下制备的C/C复合材料与石墨材料的摩擦系数曲线及C/C 复合材料的摩擦系数与磨损率。沉积温度为1 000、1 050、1 100与1 150 ℃条件下制备的复合材料的摩擦系数分别为0.099、0.101、0.107与0.131,摩擦系数呈逐渐升高趋势。沉积温度为1 150 ℃时,复合材料的摩擦系数最大,而其磨损率较小,仅大于1 050 ℃时的磨损率。沉积温度为1 000 ℃时,复合材料的摩擦系数最小,仅次于1 100 ℃时的摩擦系数,但是其磨损率高达0.000 13。C/C 复合材料和石墨材料在摩擦初期摩擦系数均达到峰值,并且四个水平沉积温度的摩擦系数曲线都随着时间的增长先降低后趋于稳定,而石墨材料的摩擦系数曲线随着时间的增长先升高后趋于稳定。这是因为摩擦副的表面存在着大量微凸体,在摩擦初期微凸体互相嵌入,需要克服巨大摩擦力而发生脆性断裂,此时摩擦系数迅速增加至峰值。在许多摩擦磨损过程中,试件往往经过磨合过程,在磨损面上形成摩擦层,层间摩擦膜总是在不断地形成,使得摩擦系数呈现剧烈波动并渐趋平稳[25-27]。

图4 不同沉积温度制备的C/C复合材料与石墨材料的摩擦系数Fig.4 Friction coefficient curves of C/C composites and graphite at different deposition temperatures

图5 不同沉积温度制备的C/C复合材料平均摩擦系数与平均磨损率Fig.5 Average friction coefficient and average wear rate of C/C composites at different deposition temperatures

3.1.2 摩擦试验前后试样的微观形貌

(1)摩擦前试件材料微观形貌 图6(a)是沉积温度为1 000 ℃制备的C/C 复合材料浸渗组织微观图,可以看出当沉积温度较低时,碳纤维丝束之间的结合不紧密,纤维周围存在较多孔洞与裂纹,这是由于甲烷气体难以扩散进入碳毡内部的孔隙之中。此时热解碳与纤维丝束的相互支撑能力较弱,片层分布较为疏松,摩擦试验时,摩擦副之间阻力相对较小,因此具有较低摩擦系数为0.099;另外应力在增强体之间难以顺利传递,易产生应力集中现象,增大复合材料失效概率,复合材料的磨损率较高。

图6 四水平沉积温度下制备的C/C复合材料浸渗组织微观图及石墨材料摩擦前表面微观图(a)1 000 ℃;(b) 1 050 ℃;(c)1 100 ℃;(d) 1 150 ℃;(e)石墨材料Fig.6 SEM images of C/C composite dipping at four levels of deposition temperature and micrographs of the surface of graphite material before friction (a)1 000 ℃;(b) 1 050 ℃;(c)1 100 ℃;(d) 1 150 ℃;(e) graphite

当沉积温度升高至1 050 ℃时(如图6(b)所示),增强体与基体之间的连续性较为理想,说明碳纤维与碳基体能够很好地结合,沉积均匀性增加,孔洞与裂纹等制备缺陷得到有效控制。因此摩擦试验时,连续的浸渗组织可以有效分散应力,碳纤维丝束在基体的紧密包裹下难以拔出,从而显著降低复合材料的磨损质量,其磨损率相比其他三组沉积温度下制备的复合材料有不同程度的降低,其中1 100 ℃的磨损量最高,1 050 ℃沉积的复合材料的磨损量比1 100℃沉积的降低了62.94%。

沉积温度为1 100 ℃时,复合材料的孔洞和裂纹数量相较沉积温度为1 000 ℃时的减少,但孔洞和裂纹的面积扩大,如图6(c)所示。碳纤维与热解碳之间的结合能增大,浸渗组织的紧密性得到保证,但是在1 100 ℃下预制体内部与表面温度梯度增大,碳源气体裂解反应剧烈,致密化速率提高,热解碳能够较快在预制体表层沉积,导致甲烷气体向预制体内部扩散的路径逐渐堵塞,从而难以进一步填充复合材料中的孔隙,产生孔洞。当浸渗不完全的部分在受到摩擦产生的切应力时,增强体与基体的不连续使得应力无法得到有效的传递,进而产生的裂纹会将应力传递给碳纤维,纤维丝束很快发生断裂,导致碳纤维发生脱落,形成磨粒磨损,使摩擦阻力增加,比较1 050 ℃条件下制备的摩擦系数和磨损量分别增加了5.94% 和169.81%。

沉积温度为1 150 ℃的C/C复合材料存在大孔洞和许多小的孔洞和凹坑,浸渗效果较差,如图6(d)所示。随着沉积温度进一步升高,致密化前沿处的碳源裂解与致密化速率也进一步提高,热解碳以更快的速率沉积在纤维束上;同时由于预制体内外温度梯度进一步增大,表面和内部热解碳沉积速率差距越来越大,预制体表面以更快的速率完成致密,使得部分通向内部的浸渗通道被封闭,所以预制体内部难以实现良好的浸渗,因此内部在相同时间内较沉积温度为1 100 ℃的沉积碳质量减少,使得纤维束间空隙也相对变大。该复合材料表面相对其他三水平复合材料表面以及WX-8型石墨材料更加粗糙,更重要的是表面结合过于紧密但内部不连续的碳纤维与碳基体因无法传递应力,易在摩擦过程中发生断裂并脱落,形成三体磨粒磨损,两者的共同作用导致摩擦系数达到最大,即0.131。

图6(e)所示的是WX-8型石墨材料摩擦前的表面形貌,可以看到石墨材料的表面较为平整且存在许多孔洞,这使得石墨材料的摩擦系数在摩擦初期不会迅速达到峰值,较多的孔洞难以连续传递摩擦剪切力,会增大石墨材料的磨损量。

(2)摩擦后复合材料微观形貌 由图7(a)观察到松散的浸渗组织使得试件在进行摩擦磨损试验时有较多纤维与基体的碎屑脱落,这些碎屑不仅会破坏摩擦润滑膜的形成,还会使复合材料具有较高的质量磨损量[28]。在摩擦过程中,随着微凸体的断裂,摩擦表面的接触面积随之增加,复合材料和摩擦副之间的相互作用增强,磨损量增大。另一方面由于两者之间逐渐形成具有润滑作用的摩擦膜而降低磨损。但摩擦膜减少磨损的程度不及相互作用增强引起的磨损增大程度。

图7 四水平沉积温度下制备的C/C复合材料及WX-8型石墨材料摩擦后的表面微观照片(a)1 000 ℃;(b) 1 050 ℃;(c)1 100 ℃;(d) 1 150 ℃;(e) WX-8型石墨材料Fig.7 SEM imaes of C/C composite at four-level deposition temperature and graphite material after friction(a)1 000 ℃;(b) 1 050 ℃;(c)1 100 ℃;(d) 1 150 ℃;(e) graphite

沉积温度为1 050 ℃制备的复合材料摩擦表面形貌如图7(b)所示,可以观察到复合材料的摩擦表面光滑平整,孔洞较少,促进了摩擦膜的连续性。这是因为基体碳内的石墨微晶较为完整,能够在摩擦表面逐渐铺排,从而提高了复合材料的自润滑特性,能在摩擦过程中形成致密、连续的摩擦膜,具有理想的摩擦磨损性能,有利于保证较低的摩擦系数并维持稳定趋势[29]。可以看出,摩擦膜减少磨损和相互作用引起的增大磨损相互抵消,两者处于一种动态平衡的状态,复合材料的磨损率在四组复合材料和WX-8型石墨材料中达到最低。

从图7(c)可见,少数纤维裸露在摩擦表面,磨损碎屑以片状为主,摩擦膜粗糙且不完整。少数碳纤维和基体结合较为适中的部分,仍能传递摩擦产生的应力,由于基体相对于碳纤维更易发生变形,在摩擦过程中最先发生磨损并使得纤维向外突起裸露一定高度。在摩擦压力和摩擦力的作用下,一些相对较软的磨屑逐渐形成摩擦膜,但此时的摩擦膜克服摩擦产生的载荷切应力的能力比较低,导致在摩擦膜上产生一些微小裂纹,微小裂纹在与硬质磨屑、磨粒磨损产生的凹坑共同作用之下,逐渐扩大,使得部分摩擦膜发生破裂,产生片状磨屑。同时由于碳基体在密排的纤维之间浸渗不完全,纤维之间存在孔洞,难以将相邻纤维结合在一起,在摩擦过程中,主要是纤维束之间的热解碳在克服摩擦产生的切应力,碳纤维的作用难以得到充分发挥。

由图7(d)所示,摩擦表面形成了粗糙的摩擦膜,厚度不均,相较沉积温度为1 100 ℃时的摩擦膜有变薄的趋势,在厚度不同的摩擦膜之间可以看到纤维、裂纹和磨屑,部分纤维出现拔出或脱落。在摩擦过程中,纤维断裂形成的硬质磨屑在复合材料和对偶件的相互作用下,对复合材料发生三体磨粒磨损,局部基体碳发生氧化磨损,致使纤维暴露在表面。同时摩擦膜在循环摩擦应力的作用下,产生裂纹并进一步扩展。研磨作用和润滑作用之间存在竞争,因该磨损机制导致研磨作用大于润滑作用,进而通过影响摩擦膜的形成使得该沉积温度下制备的复合材料具有高摩擦系数。

如图7(e)所示,石墨材料在450 ℃下摩擦试验后,石墨组织形成了较为粗糙的摩擦膜,并且产生了大小不一的片状磨屑,在较大片状磨屑附近存在细小裂纹。石墨材料因其具有弱粘合层结构,具有良好的固体润滑性能,摩擦过程中易形成摩擦膜[30-31],但因其摩擦膜较为粗糙,形成摩擦膜的磨屑之间的粘结作用较弱,所以在摩擦过程中摩擦膜易被剪切为片状磨屑。在对磨销的进一步摩擦下,细小裂纹会逐渐扩展使得大面积的片层被分解为更为细小的磨屑并脱落。摩擦表面的磨屑膜并不完整,难以降低石墨材料所受对磨销的冲击载荷的破坏作用,因而使得试样的平均磨损质量高至0.00340 g,与C/C复合材料相比,其磨损量明显增大。

3.2 沉积温度对复合材料组织性能的影响机理

3.2.1 对微观组织影响机理 通过对四种沉积温度制备的C/C复合材料浸渗组织微观图和摩擦表面微观图进行分析,可以看到纤维丝束的断裂和损失对C/C复合材料的摩擦磨损有着很大的影响。而纤维与基体的结合强度以及纤维的断裂强度决定着纤维丝束的断裂和损失程度。如果纤维的断裂强度低于纤维和基体的结合强度,在纤维断裂的情况下,纤维也不会发生损失[32]。对于纤维和基体的结合强度,沉积温度又对其起着至关重要的影响。

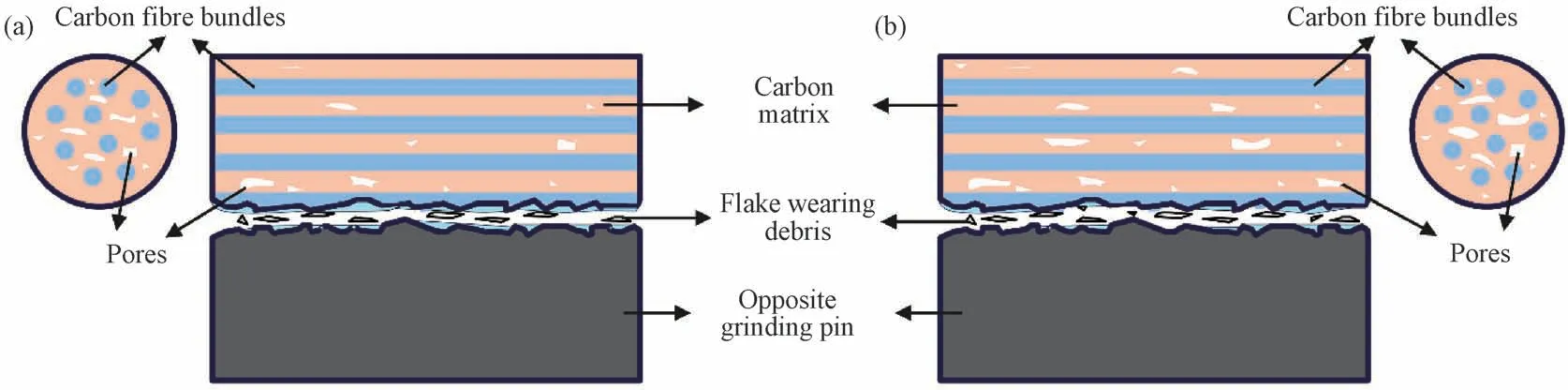

图8为碳基体沉积一般规律示意图。观察分析其过程可知,当沉积温度较低时,孔洞和裂纹在整个微观组织中较多,浸渗不充分,这使得组织中产生不连续的区域,并且纤维束与基体之间的结合力较低,导致摩擦磨损过程中,纤维丝束与基体极易发生脱落,增大复合材料的磨损量,同时裂纹区域会在摩擦载荷的作用下逐步扩展直至彼此联通,导致复合材料呈块状脱落,严重影响复合材料的磨损性能。当沉积温度为1 050 ℃,复合材料的浸渗组织中孔洞与裂纹的数量大大减少,组织的连续性较好,在承受摩擦载荷时,纤维丝束在基体的紧密包裹下较难脱落,因此其磨损量在四种浸渗组织中最小。沉积温度为1 100 ℃时的浸渗组织情况相较1 000 ℃有所改善,孔洞和裂纹数量减少,但两者的面积增加;基体在纤维丝束之间的浸渗情况较理想,在摩擦磨损中,这些孔洞区域不仅易导致纤维丝束的部分拔出,拔出端的纤维丝束在摩擦表面会造成摩擦系数的增大,还会促使摩擦表面的纤维或基体承受较大摩擦载荷,引起应力集中,削弱复合材料的抗摩擦磨损能力。当沉积温度为1 150 ℃时,孔洞和裂纹的面积进一步增大,浸渗较为充分均匀的区域面积较1 100 ℃减少,在承受摩擦力时,应力在组织中被传递的能力减弱,进而导致拔出与脱落的纤维或基体较之前浸渗组织会有所增加。

图8 碳基体沉积一般规律示意图Fig.8 Schematic diagram of the general law of carbon matrix deposition

3.2.2 对摩擦磨损性能的影响机理 乱层结构或者介于乱层结构和石墨晶体结构之间的过渡型为C/C复合材料的基本结构。其中乱层结构仅仅在碳网平面上呈现二维且有序的状态,但从整体来看乱层结构又呈现紊乱的状态,并且还存在微观尺寸较小以及层间距较大的现象;而石墨晶体结构不仅与碳网平面相垂直,并且还呈现三维有序聚堆的状态。一般在超过某一温度时,C/C复合材料的基本结构随之引起三维层平面的排列、层间距逐渐减小和微晶尺寸逐渐增大的过程,该过程称为石墨化过程。另外,表征石墨化过程转化程度的参数称为石墨化度。

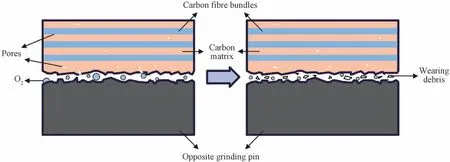

C/C复合材料的磨损机制包括磨屑膜的形成和转移,当对摩销与试件表面之间发生相对滑动时,在试件表面不断产生摩擦碎屑,形成磨屑膜,反复的滑动又导致部分磨屑的脱落,同时由于基体的磨损,新鲜的磨屑不断形成,进而形成新的磨屑膜。

由前文第3.1.1节可知,沉积温度为1 000 ℃制备的C/C复合材料的磨损量仅次于1 100 ℃的磨损量,通过分析该沉积温度的摩擦磨损机制可知,沉积温度为1 000 ℃制备的复合材料在摩擦过程中由于纤维束之间结合不紧密,产生的磨屑由单一的微凸体变为断裂的微凸体、碳基体和纤维断裂产生的磨屑,这种磨屑以块状脱落,延展性较低,在复合材料和摩擦副之间产生“犁沟效应”,难以形成摩擦膜。另一方面前文在第3.1.2节的(1)中提到过该沉积温度之下复合材料的孔隙较多,这导致在摩擦中氧气与复合材料有较大的接触面积,氧化磨损随之增多,加之氧化磨损能够削弱摩擦表面,因此复合材料在这两种作用之下磨损量和磨损率较大[33]。沉积温度为1 000 ℃制备的C/C复合材料的摩擦磨损机制如图9所示。

图9 沉积温度为1 000 ℃制备的C/C复合材料摩擦磨损机制Fig.9 Friction and wear mechanism of C/C composites at 1 000 ℃

沉积温度为1 050 ℃制备的C/C复合材料的摩擦磨损机制,如图10所示。该条件下制备的试样摩擦表面形成了连续致密的摩擦膜,摩擦过程中摩擦表面在热应力的作用下产生裂纹,再加之摩擦膜和复合材料与摩擦副两者反复摩擦,相互粘结、啮合,摩擦膜发生撕裂并脱落现象,此时在对偶件的摩擦面上产生凹坑。磨屑在压力和剪切力的共同作用下,被碾压至更为细小的磨屑,一部分细小磨屑随之脱落,另一部分填入凹坑中,细小磨屑因其表面自由能很高,其间的作用力很大,因此在法向载荷和摩擦力的作用之下,重新形成连续致密的摩擦膜[34]。之后摩擦膜再次发生撕裂和脱落现象,如此循环,此时的摩擦磨损机制为摩擦膜脱落-自修复机制,使得在四个水平沉积温度中,1 050 ℃的复合材料的磨损率低至0.000 05,成为C/C复合材料和石墨材料中的最小磨损率。

图10 沉积温度为1 050 ℃制备的C/C复合材料摩擦磨损机制Fig.10 Friction and wear mechanism of C/C composites at 1 050 ℃

沉积温度为1 100和1 150 ℃制备的C/C复合材料的摩擦磨损机制与应力石墨化,分别如图11 和图12所示。分析可知,随着沉积温度升高至1 100 ℃,过快的沉积速率难以保证碳源气体均匀填充碳纤维间隙,导致复合材料产生大量孔洞,这些孔洞的存在导致复合材料硬度与机械强度降低,孔洞附近极易产生裂纹,影响增强体与基体之间的界面结合,在摩擦时基体首先脱落,在摩擦表面形成磨粒,使磨损程度加剧[35]。另外还可能与该沉积温度下生成的热解碳类型有关,该热解碳的热扩散率较低,特别是横向热扩散率低,摩擦产生的大量热量难以扩散出去,导致摩擦表面的温度迅速升高从而发生氧化磨损,因此该材料磨损率达到最大36-37]。随着摩擦的进行,磨屑层的层间剪切强度随摩擦温度的升高而降低,因此摩擦系数渐趋稳定并有缓慢下降的趋势。

图11 沉积温度为1 100 ℃和1 150 ℃制备的C/C复合材料摩擦磨损机制 (a) 1 100 ℃,(b) 1 150 ℃Fig.11 Friction and wear mechanism of C/C composites at 1 100 ℃ and 1 150 ℃ (a) 1 100 ℃,(b) 1 150 ℃

尺寸从几十纳米到几微米的粒子在摩擦载荷和摩擦力的共同作用下挤压形成摩擦膜,膜中的碳原子活性很高,碳原子在剪切、挤压和摩擦热的共同作用下,发生迁移重排,出现局部石墨化度升高的现象。一方面,沉积温度为1 150 ℃时的摩擦系数为0.131,较1 100 ℃的更高一些,摩擦率上升速率更快和上限更高,温度的升高能够对热解碳的乱层石墨间的键能产生削弱作用,并且对摩擦面及磨屑的石墨化度的提高有促进作用,此时摩擦产生的磨屑硬度降低,能够形成润滑膜,减少质量磨损[35]。另一方面,摩擦过程中微凸峰之间发生点接触,由于微凸峰在接触点处曲率半径较小,应力集中且应力值非常大,发生了剪切应力辅助微凸体接触点处碳原子重新排序的现象,即应力石墨化,磨屑的塑性变形增大,促进形成摩擦膜,降低摩擦磨损。因此1 150 ℃制备的复合材料虽具有高摩擦系数,但这两种作用使其磨损率略大于1 050 ℃时的最小磨损率,即0.000 08。

作为对比的WX-8型石墨的磨损机制,石墨中的碳原子首先与空气中的氧气反应生成氧络合物,空气中的水分子随即吸附在石墨表面上,形成一层润滑膜,即使测试温度为450 ℃,试样周围空气中的水蒸气含量很低,仍旧能够降低摩擦[38]。摩擦表面温度逐渐升高致使络合物和吸附物发生解吸附,摩擦系数上升。同时石墨材料缺少碳纤维等硬质材料的支撑,摩擦表面成膜速度相较C/C复合材料更快。在摩擦初期,摩擦表面高温解吸附造成的摩擦系数上升和摩擦磨屑形成的摩擦膜能够降低摩擦,但两者未能达到平衡状态,所以石墨材料的摩擦系数曲线在呈上升后渐趋平衡的态势。

对比发现,石墨材料与四种水平沉积温度复合材料的摩擦系数相差不大。在石墨中的某一平面层的碳原子之间是以较强的共价键连接的,层与层间的碳原子是以较弱的范德华力相连的,所以在摩擦切向力的作用下,石墨易发生层间滑移。石墨摩擦系数较低的现象不仅与层间滑移有关,还与可凝性气体紧密相关。气体分子吸附在晶体的边缘,降低了晶体间的凝聚力,降低了摩擦力,摩擦系数也随之降低[39]。

综上所述,可将复合材料的一般摩擦磨损规律描述为以下过程:C/C复合材料的表面存在大量的微凸体,在摩擦开始阶段,这些微凸体在载荷和摩擦力的作用下,试样与对磨销表面的微凸体相互接触,双方凸起物在摩擦冲击力和剪切力作用下,发生塑性变形、断裂,摩擦阻力在短时间内迅速增大,摩擦系数也随之迅速达到峰值。断裂的微凸体一部分发生脱落造成质量损失,另一部分在摩擦过程中对摩擦面产生犁削作用,使得摩擦表面出现凹坑、沟壑和裂纹。另外,热解碳和碳纤维在犁削作用下先后发生脱离,形成磨屑,加剧磨损。在微凸体之间及断裂的微凸体之间,其接触点曲率半径较小,会产生严重的应力集中现象,继而导致应力石墨化现象的发生,应力石墨化的发生使得晶粒更容易变形。随着摩擦的进行,在法向载荷和摩擦力的作用下磨屑变得更加细小,磨屑一部分脱落,另一部分开始逐渐填充磨粒磨损产生的沟壑、凹坑和裂纹。在这两种现象的共同作下,摩擦系数逐渐减小。细小磨屑将凹坑、裂纹等填满后,逐渐形成连续、致密的摩擦膜。同时应力石墨化使得摩擦表面部分区域石墨化度升高,碳基体硬度降低,其产生的磨屑也有利于生成摩擦膜。摩擦膜在摩擦剪切力和新生磨屑的犁削作用下产生裂纹并逐渐破碎,一部分以脱落磨屑的形式损耗掉,另一部分则重新参与到形成摩擦膜的过程中。摩擦表面在新生磨屑和摩擦膜作用下再次产生裂纹、凹坑,并再次被填充,继而形成新的摩擦膜,此时摩擦膜的形成和磨损实现动态平衡,摩擦系数趋于稳定。

4 结 论

采用CVI+PIP技术制备耐磨C/C 复合材料,对比研究了沉积温度分别为1 000、1 050、1 100 和1 150 ℃制备的复合材料的浸渗微观组织和摩擦磨损性能,可以得到以下结论:

(1)C/C 复合材料与石墨材料相比,具有更加理想的摩擦磨损性能。四种水平沉积温度制备的复合材料磨损率比石墨材料的低58.8%~85.3%,这是因为C/C复合材料含有碳纤维等硬碳材料,在摩擦过程中可以更好地承受对磨销施加的压力,另外石墨材料具有弱粘合层结构,其组织在摩擦过程中易被剪切,磨损率较大。

(2)沉积温度为1 050 ℃制备的的C/C 复合材料的摩擦系数为0.101,磨损率为0.000 05 g·min-1,具有稳定的摩擦系数以及最低的磨损率,这是因为该沉积温度下复合材料摩擦时形成的细小磨屑表面自由能很高,能够形成连续致密的摩擦膜,遵循摩擦膜脱落-自修复机制,具有理想的摩擦磨损性能。

(3)四水平沉积温度条件下制备的C/C复合材料具有不同的浸渗微观组织,其中沉积温度为1 050 ℃的复合材料浸渗效果最为理想。沉积温度为1 000 ℃制备的复合材料组织中孔洞和裂缝数量较多,但尺寸较小;沉积温度为1 050 ℃条件下制备的复合材料组织理想,孔洞和裂纹极少;沉积温度为1 100 ℃条件下制备的复合材料组织中孔洞和裂缝数量较1 000 ℃减少,但尺寸变大;沉积温度为1 150 ℃条件下制备的复合材料组织中孔洞和裂缝的面积进一步增大。