滚珠丝杠支承系统滚珠丝杠轴承综合轴向变形分析计算

徐晓华 蒋桂平 韩兴国 张政泼

摘要:对两种常用滚珠丝杠支承系统的滚珠丝杠轴承进行分析,采用三折线逼近法推导出滚珠丝杠支承系统滚珠丝杠轴承综合轴向变形量随位置和负载变化的双变量函数关系式,综合轴向变形量随位置的变化形态近似呈开口向下的非对称弧线形,推导出最大综合轴向变形量及其位置坐标的计算式。分析和试验结果表明,随着滚珠丝杠、轴承两者最大变形量之比逐渐减小,滚珠丝杠轴承综合轴向变形量变化形态趋于平缓,出现最大变形量的位置坐标逐渐沿负载方向离开两支承跨距的中心。

关键词:滚珠丝杠支承系统;轴向负载;综合轴向变形;位置坐标

中图分类号:TG502.1;TH132

DOI:10.3969/j.issn.1004132X.2023.07.009

Analysis and Calculation of Comprehensive Axial Deformations of

Ball Screw-Bearing in Ball Screw Support Units

XU Xiaohua1 JIANG Guiping2 HAN Xingguo1 ZHANG Zhengpo1

1.College of Mechanical and Electrical Engineering,Guilin University of Aerospace Technology,

Guilin,Guangxi,541004

2.Guilin Guanglu Measuring Instrument Co.,Ltd.,Guilin,Guangxi,541213

Abstract: The ball screw-bearing of two kinds of common ball screw support units were analyzed. Using three-broken-line approximation method, the bivariate function of comprehensive axial deformations of ball screw-bearing in ball screw support units was derived with the change of position and load. The comprehensive axial deformations with the change of position was approximately asymmetric arc with the opening downward, and the calculation formula of maximum comprehensive axial deformations and the position coordinate were derived. Analysis and experimental results show that the change form of the comprehensive axial deformations of ball screw-bearing tends to flat while the ratio of maximum deformation between ball screw and bearing decreasing gradually, and the position coordinates of maximum deformation move away gradually from the center of the two supporting spans along the load direction.

Key words: ball screw support unit; axial load; comprehensive axial deformation; position coordinate

0 引言

滚珠丝杠传动机构是数控机床进给传动系统的关键部分,在负载作用下滚珠丝杠支承系统的轴向变形是影响位置精度的主要部分。

滚珠丝杠支承系统在轴向负载作用下产生的轴向变形量包括丝杠轴向拉压变形、轴承接触变形、丝杠螺母接触变形、丝杠扭转变形、支承座和螺母座的轴向变形等,其中丝杠和轴向承力轴承(以下简称轴承)的轴向变形占总变形的大部分。现行的丝杠系统轴向变形计算方法主要采用各部分獨立计算和直接叠加的方式计算[1-3]。近年对滚珠丝杠支承系统相关的预拉伸力、轴向变形和精度等进行分析的研究较多,如文献[4-5]考虑最大负载和温升作用的滚珠丝杠支承系统预拉伸力,指出了两端固定丝杠系统受力和变形复杂的相互关联性;文献[6]考虑接触区外弹性变形的滚珠丝杠副静刚度分析,主要研究了一端固定一端浮动的支承形式;文献[7]研究包括联轴器环节的滚珠丝杠进给系统静刚度模型;文献[8]对滚珠丝杠副主要环节进行计算,包括对轴承环节的有限元分析;文献[9]对两端双向固定的包括丝杠轴向刚度和丝杠螺母间轴向刚度两个环节的滚珠丝杠副轴向静刚度进行建模与研究,但没有包括轴承环节。以上研究主要基于各部分变形独立计算直接叠加的方式。

另外,文献[10]应用有限元法对两端双向固定、一端双向固定一端浮动两种支承形式的滚珠丝杠轴承系统进行轴向刚度的分析研究,通过图线形式给出刚度变化特性;文献[11]研究了丝杠螺母位于不同位置以及不同的轴向载荷时,滚珠丝杠系统轴向、横向和扭转等多种变形对丝杠螺母接触载荷分布的联合影响特性;文献[12]研究了滚珠丝杠传动系统轴向和角度方向的振动变形问题;文献[13]研究了滚珠丝杠传动系统轴向弹性变形模型,并提出了变形补偿方式以提高定位精度。以上研究主要针对一端双向固定一端浮动支承形式。

实际上,常用的滚珠丝杠支承形式还包括两端单向固定、一端双向固定一端单向固定形式,这两种形式与两端双向固定形式需采取预拉伸安装措施,此时预拉伸力就是轴承的预紧力。通过分析可知,在轴向负载作用下,丝杠轴向拉压变形、轴承的轴向接触变形及作用力相互关联和影响,丝杠轴承应作为一个整体进行综合分析。

现有研究都未涉及滚珠丝杠轴承环节的综合轴向变形随位置坐标和轴向负载变化的函数解析式,以及出现最大综合轴向变形时的丝杠螺母位置坐标的计算确定方法。本文采用整体描述和综合分析方法,对滚珠丝杠支承系统滚珠丝杠轴承环节的上述分析计算方法展开研究,主要针对文献基本没有涉及但却常用的两端单向固定、一端双向固定一端单向固定两种支承形式。

1 丝杠轴承受力与变形分析

滚珠丝杠旋转类型的支承形式主要有以下五种:一端双向固定一端自由、一端双向固定一端支承(浮动)、两端单向固定、一端双向固定一端单向固定、两端双向固定,其中后三种都要采取预拉伸安装方式,使得在丝杠支承系统最大轴向负载和工作温升情况下,丝杠始终处于受拉状态或临界状态。在预拉伸力作用下,第三、四种丝杠支承系统的丝杠轴承受力和变形特性相同,这是因为,第四种支承形式负载指向单向端时比指向双向端时的刚度相对较弱,且与第三种支承形式相同,而弱方向特性作为代表特性。因此本研究针对两端单向固定支承形式开展,结论也适用于一端双向固定一端单向固定支承形式。

通常滚珠丝杠支承系统需综合考虑最大轴向负载和工作温升从而确定综合临界预拉伸力,当达到工作温升,进入热平衡后,综合临界预拉伸力即变为只考虑最大轴向负载时的临界预拉伸力[4],因此笔者分析计算丝杠支承系统的轴向变形时,相当于只考虑最大轴向负载时的状态。在下文叙述中,笔者主要提及只考虑最大轴向负载的临界预拉伸力,但实际施加的是综合预拉伸力。

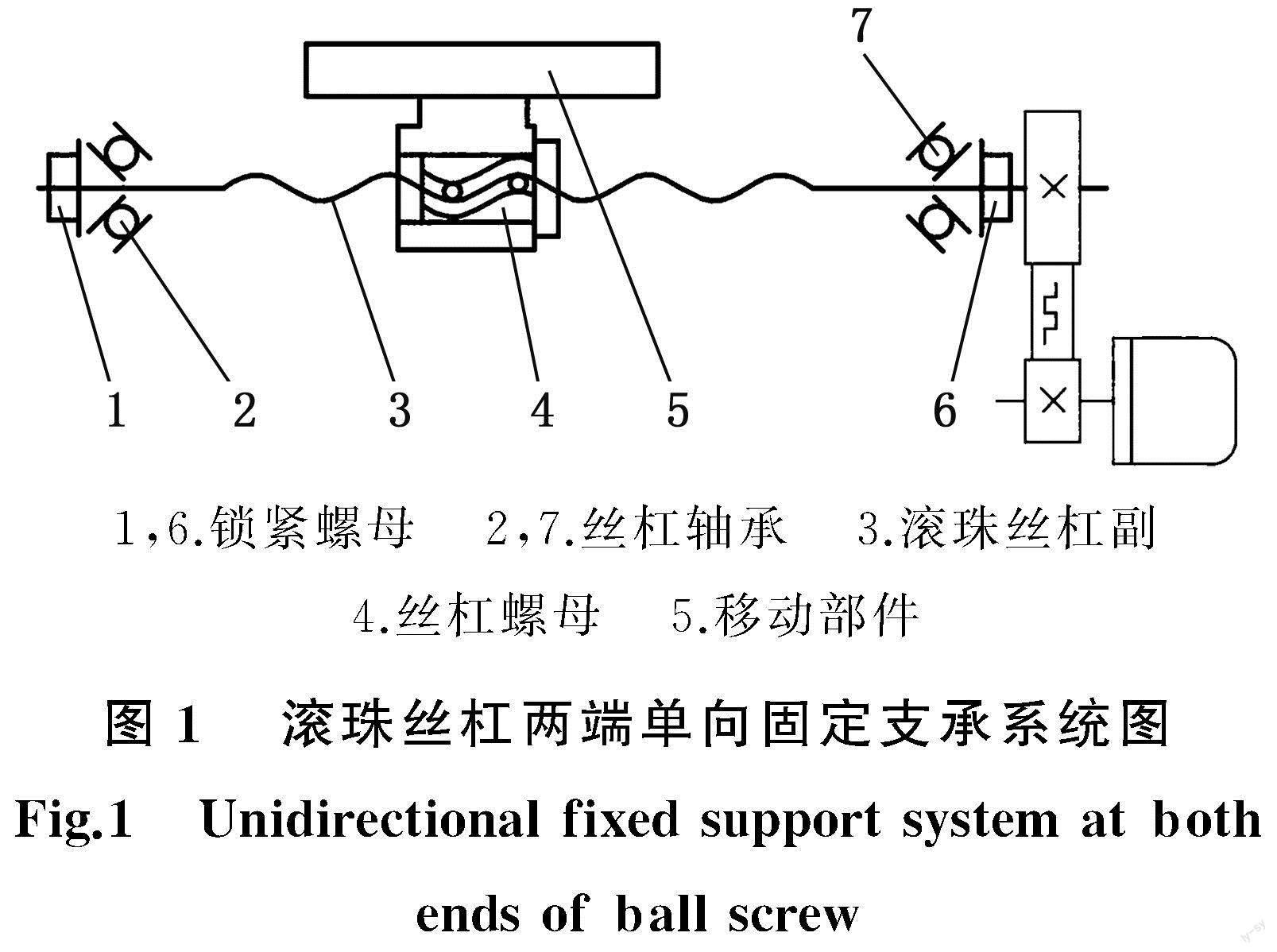

图1为数控机床滚珠丝杠两端单向固定支承形式示意图。图2为丝杠支承系统处于预拉伸状态但还未作用有轴向负载时的初始状态力学模型图。其中,Fs0为只考虑最大轴向负载时的临界预拉伸力(以下简称临界预拉伸力),Fs0=λFm,λ为临界预拉伸力系数,Fm为最大轴向负载。A、B分别表示左、右轴承,L为支承跨距,C表示丝杠螺母,x为丝杠螺母(以下简称螺母)位置坐标。在Fs0作用下,丝杠AC段、BC段拉伸变形分别为Δ0AC、Δ0BC,轴承A、B轴向接触变形为Δ0A、Δ0B。图3为轴向负载Fa作用下的力学模型图,Ls为螺母移动的极限行程位置,FA、FB分别为轴承A、B的轴向反力,ΔA、ΔB分别为轴承A、B的轴向接触变形,ΔAC、ΔBC分别为丝杠AC段、BC段轴向拉伸变形,Δx为螺母C由于丝杠和轴承变形而形成的综合轴向变形量。由于当Fa不变时丝杠螺母间的轴向接触变形为恒定[14],为了便于分析,此项变形不纳入本文的滚珠丝杠轴承变形部分。

在实际应用中,可能根据需要采用比临界预拉伸力略大的预拉伸力,但对分析计算影响较小,因此本研究只考虑按临界预拉伸力安装的场合。

根据图3状态的受力平衡,有

FA=FB+Fa(1)

根据图2、图3的变形状态,有如下变形量平衡方程

Δx=(ΔAC-Δ0AC)+(ΔA-Δ0A)=(Δ0BC-ΔBC)+(Δ0B-ΔB)(2)

在力F作用下,丝杠轴向拉压变形为[15]Δ=k1xF,式中k1为丝杠的变形因数, k1=1/(SE),S为丝杠截面积(精确分析时按中径,设计校核时也可按底径算),E为丝杠材料弹性模量;根据弹性接触理论,球轴承的轴向接触变形為[1,4,16]Δ=k2F2/3,k2为轴承轴向接触变形因数,与轴承的几何参数和材料特性相关。通常两端的轴承规格和数量不一定相同,即两端的k2不一定相同,但为了简化分析,可按平均值取值。将丝杠、轴承变形计算式代入式(2),得

结合式(1),整理后得

式(3)、式(4)即为滚珠丝杠支承系统滚珠丝杠轴承综合轴向变形与位置坐标、轴向负载的关系方程组。原理上可从式(4)中解出FA,再代入式(3)得出以x、Fa为变量的Δx函数表达式,并可采用极值解法求出Δx最大值及相应位置坐标,但由于式(3)、式(4)的指数函数性质,很难求出准确的解析式和相应解。

2 滚珠丝杠轴承综合轴向变形分析和近似计算

通过考察分析可知,式(3)、式(4)的近似解法可有多种,较为实用的主要有图线算法和解析式算法。图线算法是预先将数值代入式(3)、式(4)计算并绘制相应图线簇而形成的方法,应用计算时,根据实际Fa、x从对应图线中查出FA,再将相对应的x、FA代入式(3)即可求出Δx。由于图线簇只能是离散的,因此在实际应用时可能还需采用线性插值法计算。本方法在作图、查图取值和插值计算过程都会存在一定的误差,而且对于每一具体结构参数组都需计算绘制一簇图线,且不易求解最大变形量,应用不方便。如果能够建立适用于所有常规结构参数的近似解析式计算方法将更有利于应用。

考察式(3)、式(4),难以进行方程组解析求解的原因是方程中同时包含有指数项k2F2/3A和k2(FA-Fa)2/3,因此寻求近似解析式计算方法也应从这两项的近似表达分析着手,并在满足一定精确程度条件下尽可能简单。

2.1 指数项的近似表达式

2.1.1 指数项近似表达式的初步推导

根据式(1)、式(2)对应的受力变化关系,FA随x单调递减,并有

式中,FAmax、FAmin分别为轴承A的最大、最小轴向反力。

式(5)即FA的变动范围。为方便分析,同时也不影响精确性,可假定丝杠螺母行程等于支承跨距。令yA=k2F2/3A,图4给出了yA函数曲线,并以D1D2直线段近似。同时根据式(1)得FA-Fa=FB,并令yB=k2F2/3B,即

根据式(1)、式(5)及临界预拉伸力的定义,即最大轴向负载下丝杠螺母移动至末端时末端轴承正好不出现间隙,得0≤FB≤λFm,因此FB取值范围在图4的OD1段。直接按直线段OD1代替相应的yB曲线段误差较大,而采用双折线OD3-D3D1代替则近似程度更好,其中D3位置的选择有多种方案。根据定性分析,通常出现最大综合轴向变形时的螺母C位置不出现在靠近两端的位置,因此,较长的D3D1段更有利于计算。

图4中D1、D2坐标值为D1(λFm,k2λ2/3F2/3m)、D2((1+λ)Fm,k2(1+λ)2/3F2/3m),则直线D1D2方程如下:

yA=c1FA+c2(7)

式中,yA为直线D1D2函数值。

如图4选择D3的横向位置坐标,则D3坐标为D3(0.2λFm,0.342k2λ2/3F2/3m),令yB为OD3-

D3D1折线段的函数值,则

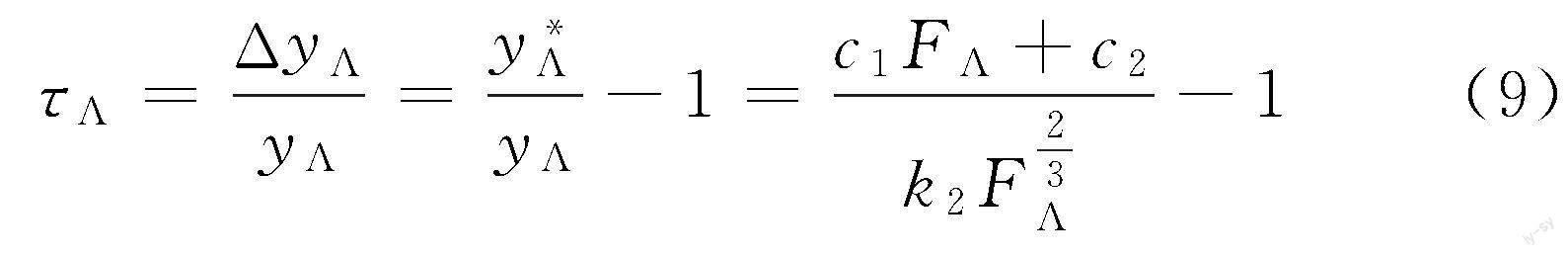

分析D1、D2范围内的函数值差别如下。令ΔyA=yA-yA,则

式中,τA为相对误差率。

显然式(9)有最大值。对τA求导并令之为0,得

dτAdFA=c13k2F-23A-2c23k2F-53A=0

将参数c1、c2值代入,求得相应函数最大值时的FA,记为FA1:

为简便又不失一般性,常规临界预拉伸力系数λ按0.55~0.75取值[4-5]。代入式(10)、式(9)得τA最大值,记为τAm,范围为-2%~-2.9% ,与λ为递减关系。τAm很小,显然以直线D1D2近似代替yA曲线段是有效的。参照上述分析方法,式(8)第二式即D1D3段的最大相对误差率为τBm=-6.8%,同样τBm很小,可认为近似代替有效。由于OD3段通过原点,无法采用相对误差率计算评定,后面将采用绝对误差形式证明其近似有效。

2.1.2 补偿修正和最终近似表达式

根据图4形态及相对误差率的分析计算,可对式(7)、式(8)进行补偿修正。将式(10)和λ取值范围代入ΔyA=yA-yA,得到相应的绝对误差值ΔyAm的范围为-(0.021~0.027)k2F2/3m。同样可算出τBm=-6.8%对应的绝对误差ΔyBm的范围为-(0.026~0.031)k2F2/3m。由于ΔyAm、ΔyBm范围相对很小,可按其中间值的1/2作为参考值进行补偿搜索优化,考虑到各端点的关联和相应变化,确认0.01k2F2/3m为整体补偿修正的相对最佳值,即端点D1、D2、D3及相应线段整体上移0.01k2F2/3m(图5),得到更为精确的最终近似表达式:

2.1.3 近似计算误差

可以验证,考虑D1、D2、D3点,采用式(11)、式(12)计算的最大相对误差率τAm范围缩小为-1.1%~-1.8%,τBm范围缩小为-4.3%~-4.6%。根据式(3)、式(4)中的近似项构成,并在误差估算中可认为k1LFA近似等同于k1xFA,将误差项代入式(3)、式(4)进行代数运算,可得对应OD3段时Δx的最大计算误差ΔΔxmax为

ΔΔxmax=(ΔyAmax+Δy′Bmax)-ΔyAmax=Δy′Bmax

式中,Δy′Bmax、ΔyAmax分别为OD3、D1D2段近似的最大误差。

采用极值求解方法,代入λ值范围,得

ΔΔxmax=Δy′Bmax=-(0.031~0.039)k2F2/3m

由于OD3段绝对误差比D1D3段绝对误差要大,因此上述误差也是Δx的最大绝对误差。其中k2F2/3m为轴承的最大独立变形量,从而上述误差相对于常规的变形量很小,可满足正常应用要求,因此OD3段也近似有效。

2.2 丝杠轴承综合轴向变形的解析计算

整理式(4)、式(11)~式(13)得

式(14)和式(15)即为轴承A轴向反力FA的近似计算表达式,FA与x为递减关系。将式(14)、式(15)代入式(11),得

将式(16)代入式(3),并整理得

式(17)即为滚珠丝杠支承系统滚珠丝杠轴承综合轴向变形与螺母位置x的函数关系式。式(17)第五式表示参数v1、v2、v3与变形因数、临界预拉伸力系数、支承跨距、轴向负载和最大轴向负载都有关系。为便于表达,v1、v2、v3按复合参数形式表示,由式(11)~式(15)、式(17)确定。由于存在两段取值范围,Δx随x的变化呈开口向下的非对称弧线形。将式(17)转化为

式(18)即为滚珠丝杠轴承综合轴向变形Δx与位置x和轴向负载Fa的双变量函数解析式,wi为复合参数。应用式(18)及复合参数计算式,可以计算某一负载作用下任一位置的滚珠丝杠轴承综合轴向变形量。可以证明,Δx与Fa为单调递增关系。

2.3 滚珠丝杠轴承综合轴向变形最大值及其位置坐标计算

显然式(17)存在最大值,假设滚珠丝杠支承系统滚珠丝杠轴承对应某一Fa的相对最大综合轴向变形为Δm时,螺母位置为xm,根据极值求解公式得

由于采用复合参数形式,在进行计算时需联合求解式(11)~式(15)、式(17)、式(19) ;在u1、u2、u3中间参数计算中存在式(14)、式(15)两个值域,根据经验,通常情况下Δm、xm计算满足式(14)范围,可先按式(14)计算和验证值域。根据式(17)、式(19),Δm与Fa为单调递增关系。当Fa=Fm时,Δm最大,为绝对最大综合轴向变形,记为ΔM,相应的位置坐标xm记为xM。

上述近似解析式算法可适用于所有常规结构参数范围内的滚珠丝杠支承系统在取值范围内的任一轴向负载作用下、在任一位置坐标处的滚珠丝杠轴承综合轴向变形量的直接計算,以及最大综合轴向变形及其对应位置坐标的直接计算,且计算误差较小,满足一般应用要求,因此相对于图线算法,近似解析式计算方法应用更为方便。

3 近似解析式算法的计算示例和试验分析

3.1 计算示例

令δB=k1LFm,δT=k2F2/3m,δT、δB分别为最大负载作用下滚珠丝杠和轴承的轴向变形量,δT/δB为滚珠丝杠轴承最大变形比,表示滚珠丝杠、轴承的变形或刚度大小的关系,决定临界预拉伸力系数λ[4]。

根据式(17),求得Δx变化曲线如图6中实线。通过验算,以上计算符合相应FA值域要求。

3.2 试验验证和分析

根据支承结构原理,对于一端双向固定一端单向固定支承形式,当负载作用于滚珠单向固定端时,其轴向刚度相对于负载作用于双向固定端时的轴向刚度弱,弱方向特性应作为该支承形式的代表特性,而这一弱方向的受力变形特性与两端单向固定支承形式的受力变形特性相同,因此可以只按两端单向固定支承形式进行试验。

3.2.1 试验参数

采用可适应两组参数的装置进行试验。为便于开展试验,两组参数主要在于丝杠直径的不同,从而形成两组不同的k1和δT/δB值;并按只考虑最大轴向负载取临界预拉伸力,得到不同的λ值。

3.2.2 试验装置和试验原理

搭建滚珠丝杠支承系统试验平台,如图7所示。在丝杠两端设置精密千分表对丝杠预拉伸量进行测量,通过换算确认预拉伸力。采用可移动调整位置的螺旋施力机构和杠杆机构对丝杠螺母施加轴向作用力,具体作用力可根据杠杆力平衡方程求出。为了简化试验装置,采用直径规格相同、配合间隙较小的T型丝杠螺母副代替滚珠丝杠螺母副,其受力变形效果一致,但可避免施力过程丝杠螺母副产生逆运动。采用精密杠杆千分表直接检测靠近丝杠螺母两端、安装固定在丝杠上的可调整测量环,此方法避开了丝杠螺母的接触变形。由于施加作用力后可能出现支承座变形,故设置精密检测表对左支座的右端面进行监控(图7中未示出监控表)。丝杠螺母处的位置变化(即变形)等于杠杆千分表(图7中9、12)的变化值均值减去监控表变化值。进行两次试验检测并取均值。

试验检测采集间隔如图6、图8所示。进行最大轴向变形量及其位置坐标检测时,首先根据式(19)计算理论xM值,在计算xM值的附近进行加密搜索试验,可找出试验最大值ΔM及其对应位置坐标xM。

3.2.3 理论计算和试验对比

两组试验参数组合下滚珠丝杠轴承综合轴向变形的数值计算和试验结果见图6、图8。最大综合轴向变形及其位置计算和试验结果见表1。

3.2.4 误差分析

由于理论推导过程作了近似简化,同时机械装置制作存在一定误差,机械系统运行和试验操作影响因素多且复杂,如可能出现微小径向分力及随机因素,因此理论计算和试验值存在一定偏差。本计算模型采用三折线近似取代指数曲线,根据2.1.3节分析计算方法,Δx的最大计算绝对误差分别为-0.000 56 mm、-0.000 52 mm,从而最大计算相对误差率为-3.9%、-4.6%。本次试验中精密杠杆千分表经过检定和扣除系统偏差后,其测量误差为0.0005 mm,相对测量误差率分别为4.4%和4.8%,考虑其他环节(如轴承与支座接触面的接触变形、操作误差等)的误差影响,理论计算和试验对比存在的误差是合理的。另外还可以看出,由于本试验装置丝杠轴承系统本身综合轴向变形较小,而基本试验操作误差难以缩小,相对偏差率较大是正常的,当丝杠轴承本身综合轴向变形较大时,这一相对偏差率将减小。同时,理论计算和试验值变化趋势相同。综上可知,所推导的解析式计算方法是合理可行的。

3.2.5 对比分析结论

(1)根据式(11)~式(18),可以针对在某一轴向负载Fa作用下,丝杠螺母处于某一位置x时的轴承反力FA和滚珠丝杠轴承综合轴向变形Δx进行计算,以及对相应的相对最大综合轴向变形Δm及其位置xm进行计算;FA与x为单调递减关系,Δx随x的变化形态呈开口向下的非对称弧线形;Δm与Fa为单调递增关系,当Fa=Fm时,Δm为最大ΔM。

(2)根据文献[4-5],λ取决于δT/δB。根据式(19),当δT/δB=∞时λ=1,轴承为相对完全刚性,可推出xM=L/2;当δT/δB=0时λ=0.35,丝杠为相对完全刚性,可推出xM=∞,意味着各处综合轴向变形相等。以上是两个极端情况,实际是不存在的,但可体现变化规律。

(3)根据理论计算和试验结果分析,当δT/δB逐步减小,即λ逐步减小时,相当于滚珠丝杠轴承系统从轴承相对完全刚性这一极端逐步向丝杠相对完全刚性这一极端方向变化,Δx变化趋于平缓,xM逐步沿负载方向离开两支承跨距的中心。

(4)与近似图线算法比较,图线算法也存在一定的误差,且应用相对不方便;而近似解析式算法虽然存在相对固定的计算误差,但误差较小,满足要求且应用方便。

4 结论

(1)丝杠支承系统滚珠丝杠轴承综合轴向变形的近似计算可有多种方式,可实用的有近似图线算法和本文近似解析式算法,但近似解析式算法应用更为方便,便于对数控装备该两种支承形式进给机构的滚珠丝杠轴承综合轴向变形分布形态和精度变化特性进行细化分析及精确校核,有利于数控装备位置精度的预测和运行监控。

(2)通过解析计算和试验对比分析可知,滚珠丝杠轴承综合轴向变形随螺母位置的变化形态呈开口向下的非对称弧线形;当丝杠轴承最大变形比逐步减小时,综合轴向变形的变化趋于平缓,最大值对应的位置坐标逐步沿负载方向离开两支承跨距中心。

(3)对于所推导的近似解析式算法,后续还可作进一步改进和扩展研究,如增加变系数误差修正项及误差敏感性研究、将其他变形环节(如丝杠副滚珠滚道接触变形)纳入计算模型的研究,以及增加对一端双向固定一端单向固定支承形式的试验等。

参考文献:

[1] 《現代实用机床设计手册》编委会. 现代实用机床设计手册(上册)[M]. 北京:机械工业出版社,2006:1833-1836.

Modern Pratical Design Handbook of Machine Tool Write Group. Modern Pratical Design Handbook of Machine Tool(Part One)[M]. Beijing:Mechanical Industry Publishing, 2006:1833-1836.

[2] 文怀兴,夏田. 数控机床系统设计[M]. 2版. 北京:化学工业出版社,2017:132-134.

WEN Huaixing, XIA Tian. Design of CNC Machine Tool System[M]. 2nd ed. Beijing:Chemistry Industry Press, 2017:132-134.

[3] 武文革,辛志杰,成云平,等. 现代数控机床[M]. 北京:国防工业出版社,2016:256-257.

WU Wenge, XIN Zhijie, CHENG Yunping, et al. Modern CNC Machine[M].Beijing:Defence Industry Press, 2016:256-257.

[4] 张政泼,胡义华,王湘. 丝杠系预拉伸力的综合分析计算与探讨[J]. 机械工程学报,2015,51(23):175-181.

ZHANG Zhengpo, HU Yihua, WANG Xiang. Comprehensive Analysis and Calculation Discuss about Preload Stretching Force of Screw System[J]. Journal of Mechanical Engineering,2015,51(23):175-181.

[5] 张政泼,吕勇,徐晓华,等. 现代数控装备设计[M]. 武汉:华中科技大学出版社,2022:112-113,130.

ZHANG Zhengpo, LYU Yong, XU Xiaohua, et al.Modern CNC Equipment Design[M]. Wuhan:Huazhong University of Science and Technology Press, 2022:112-113,130.

[6] 朱永进. 考虑接触区外弹性变形的滚珠丝杠副进给系统轴向静刚度分析[D]. 南京:东南大学,2021.

ZHU Yongjin. Axial Static Stiffness Analysis of Feed System with Ball Screw Considering Elastic Deformation Outside Contact Zone[D]. Nanjing:Southeast University,2021.

[7] 史盼盼. 數控机床进给系统静刚度匹配设计[D]. 天津:天津大学,2019.

SHI Panpan. Matching Design of Static Stiffness of Feed System of NC Maching Tool[D]. Tianjin:Tianjin University,2019.

[8] 李帅,胡军旺. 数控机床滚珠丝杠副的系统刚度分析与研究[J].机械研究与应用,2021,176(6):1-5.

LI Shuai, HU Junwang. Analysis and Research on the System Stiffness of Ball Screw Pair of CNC Machine Tool[J].Mechanical Research &Application, 2021,176(6):1-5.

[9] 王露郎,王科社,查初亮,等. 滚珠丝杠副轴向静刚度的建模与研究[J].组合机床与自动化加工技术,2015(8):39-42.

WANG Lulang, WANG Keshe, ZHA Chuliang, et al. Modeling and Analysis of Axial Static Rigidity of Ball Screw[J]. Modular Machine Tool & Automatic Manufacturing Technique, 2015(8):39-42.

[10] 宋威. 滚珠丝杠系统轴向刚度分析与研究[J].现代制造工程,2014(10):71-75.

SONG Wei. Analysis and Research of the Axial Stiffness of Ball Screw System[J]. Modern Manufacturing Engineering,2014(10):71-75.

[11] LIU C, ZHAO C, MENG X, et al. Static Load Distribution Analysis of Ball Screws with Nut PositionVariation[J].Mechanism & Machine Theory, 2020,151(4):103893.

[12] VICENTE D A, HECKER R L, FLORES G M. Ball Screw Drive Systems:Evaluation of Axial and Torsional Deformations[J]. Mecnica Computacional,2009(38):3265-3277.

[13] KAMALZADEH A, GORDON D J, ERKORKMAZ K. Robust Compensation of Elastic Deformations in Ball Screw Drives[J]. International Journal of Machine Tools & Manufacture, 2010, 50(6):559-574.

[14] 张政泼,吕勇,蒋桂平,等. 滚珠丝杠螺母副附加摩擦力矩分析计算与研究[J]制造技术与机床,2020 (9):160-164.

ZHANG Zhengpo,LYU Yong, JIANG Guiping, et al.Analysis Calculation and Research on Additional Friction Moment of Ball Screw Mechanism[J].Manufacturing Technology &Machine Tool, 2020(9):160-164.

[15] 孙国均,赵社戌. 材料力学[M].2版. 上海:上海交通大学出版社,2015:336.

SUN Guojun, ZHAO Shexu. Mechanics of Materials[M]. 2nd ed. Shanghai:Shanghai Jiao Tong University Press, 2015:336.

[16] 杨咸启. 接触力学引论与滚动轴承设计分析[M]. 武汉:华中科技大学出版社,2018:44-47.

YANG Xianqi. Introduction to Contact Mechanics and Design Analysis of Rolling Bearings[M].Wuhan:Huazhong University of Science and Technology Press, 2018:44-47.