交联PLA/PBAT泡沫材料的结构与性能

张玉,王美珍,孟兵,邓晶晶

(1.四川西南航空职业学院,成都 610400; 2.成都工贸职业技术学院,成都市技师学院,成都 611731;3.成都航空职业技术学院,成都 610100; 4.成都产品质量检验研究院有限责任公司,成都 610100)

聚乳酸(PLA)可由玉米、甘蔗、小麦、水稻和土豆等制成,来源丰富且可再生,其制品能生物降解[1-3]。随着人们环保意识的增强,PLA的应用范围已扩展到食品包装、生物医学工程、农业、汽车等诸多领域。尽管PLA有潜力取代石化聚合物,但其较高的成本限制了其应用。因此,研究人员致力于降低其成本,如发泡、与更低成本的材料共混等[4-5]。

发泡技术是降低材料消耗从而降低最终产品成本的最佳方法之一,可采用物理发泡剂,如超临界CO2,乙醇、水,N2等采用降压或升温方法在短时间内使气泡成核、生长,最终达到稳定状态[5];也可采用化学发泡剂,如偶氮二甲酰胺等[6]生成气泡。但PLA加工温度低、结晶缓慢、熔体强度低,需要克服这些缺点才能实现其泡沫制品商业化[7]。PLA的低熔体强度对泡孔生长不利,容易导致泡孔破裂、合并[8]。为了克服上述缺点,研究人员对PLA 进行改性,包括加入纳米颗粒(如纳米CaCO3[9]、ZnO[10])、交联、共聚、扩链和生产PLA/聚合物共混物[11-16],在一定程度上改善了PLA发泡材料的性能,拓宽了应用范围。

PLA 黏度低,发泡难度大,笔者对偶氮二甲酰胺(AC)发泡剂进行改性,以适应PLA 的加工温度,通过化学交联的方法提高PLA的熔体强度,并对交联PLA/PABAT 共混物进行发泡,以期获得具有良好力学性能且低成本的PLA发泡材料。

1 实验部分

1.1 主要原材料

PLA:4032D,美国Nature Works公司;

三丙烯基异氰尿酸酯(TAⅠC):工业级,大连天源基化学有限公司;

过氧化二异丙苯(DCP):分析纯,成都科隆化工试剂有限公司;

聚己二酸/对苯二甲酸丁二酯(PBAT):工业级,杭州鑫富新材料有限公司;

AC发泡剂:分析纯,成都科隆化学试剂有限公司;

硬脂酸锌(ZnSt):分析纯,成都科隆化学试剂有限公司。

1.2 仪器及设备

转矩流变仪:XSS-300型,上海轻机模具厂;

平板硫化机:YJ66型,成都航发液压有限公司;

电热真空干燥箱:ZK-82 A型,上海市实验仪器总厂;

电子天平:CP224S型,德国Sartorius集团;

电子万能材料试验机:AGS-J型,日本岛津有限公司;

热重(TG)分析仪,WRT-2P 型,美国TA 仪器有限公司;

动态流变仪:MARS 600型,德国赛默飞世尔科技公司;

傅里叶变换红外光谱(FTⅠR)仪:Nicolet-560型,美国尼高力仪器公司。

1.3 试样制备

(1)原料准备。

发泡剂的配制:将发泡剂AC、改性剂ZnSt的质量分数分别为15%,30%,研磨均匀并干燥待用;

发泡树脂基体的制备:通过添加不同含量的TAⅠC 和DCP 分别获得低交联度(凝胶质量分数为37%)PLA (C-PLA-L)和高交联度(凝胶质量分数为59%)PLA (C-PLA-H)树脂。

(2)混炼。

按PLA/PBAT质量比为80/20称取物料,加入转矩流变仪混炼头中混炼熔融,然后分别与不同含量的发泡剂(质量分数分别为1.5%,3%,5%)共混。混炼条件:温度150~180 ℃,转速50 r/min,时间5 min。

(3)压制发泡。

将经过混炼的团料,在压机上用10 mm×8 mm×4 mm 的模框进行压制发泡。条件:温度190 ℃,预热时间3~5 min,压力12.5 MPa,压制时间3 min,冷却时间3 min。

(4)制样:在压制发泡板上锯切测试用样条。

1.4 测试与表征

凝胶含量测试:以三氯甲烷为溶剂,将一定量的交联PLA试样用滤纸和铜网包裹好称量后,在装有回流装置的索式抽提器中抽提48 h,取出烘干再次称重,并按以下公式计算凝胶含量(n):

式中:Wg——凝胶干重,g;

W0——试样初始质量,g。

FTⅠR分析:将交联PLA经抽提烘干后的干凝胶研磨成粉,取适量与KBr 粉末再次研磨均匀,并压制成FTⅠR测试用标准薄片后,进行FTⅠR分析。

动态流变分析:采用流变仪测试纯PLA,交联C-PLA-H,以及C-PLA-H/PBAT 熔体在恒定低扫描频率下,其黏弹性随时间的变化。测试温度190 ℃,扫描频率0.01 rad/s,时间10 min。

密度测试:将发泡试样制成规则的长方体,并用电子秤称出质量W,再根据以下公式计算其密度ρ( g/cm3):

式中:W——试样质量,g;

a——试样长度,cm;

b——试样宽度,cm;

h——试样厚度,cm。

SEM 分析:将冲击测试样条的断面,经真空镀金后在SEM下观察断面形貌,激发电压为20 kV。

拉伸性能:按照GB 13022-1991 制备试样并测试,测试速度20 mm/min。

TG 分析:取已配制好的发泡剂试样质量4~5 mg,在氮气气氛下(气体流量为100 mL/min)从室温开始升温到300 ℃,升温速率为5 ℃/min。观测不同配比发泡剂的热分解起始温度,终止温度,以及分解最大速率温度等特征参数值的变化。

2 结果与讨论

2.1 发泡剂的配制与效果分析

AC 是目前最为常用的化学发泡剂之一,因其无臭、无毒、不易燃,且发气量大,气泡均匀,对制品无污染,对模具无腐蚀等优点而被广泛应用。纯AC 发泡剂的分解温度在200~220 ℃左右,但因该实验采用PLA发泡基体,而PLA在高温下易发生降解,因此需要进行活化处理纯AC发泡剂,降低其分解温度。

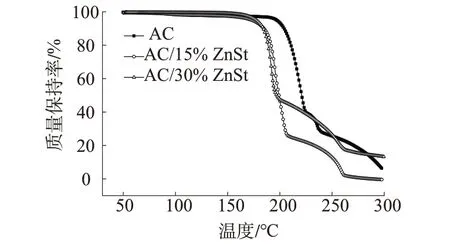

ZnSt是AC常用的活化剂,图1为纯AC以及活化后的AC 的TG 曲线。从图1 可以看到,纯AC 发泡剂为三阶失重,第一阶是主分解,其起始分解温度大约为205 ℃,第二阶和第三阶分解为次级分解反应,起始分解温度分别在223 ℃和238 ℃左右。当添加了质量分数15%的ZnSt后,发泡剂变为两阶失重,起始分解反应温度下降到了187 ℃附近,次级分解反应温度下降到205 ℃附近;当ZnSt的质量分数为30% 时,主分解反应温度仅小幅度降低到178 ℃,次级分解反应温到196 ℃。图2为AC/活化AC 的DTG 曲线,从图2 可以看到,AC 的主分解的最快分解温度是218 ℃,次分解最快温度为235 ℃;而添加质量分数为15% 的ZnSt 后的主分解最快分解温度为196 ℃,添加质量分数为30%的ZnSt后变为191 ℃。综上所述,用质量分数为15%的ZnSt活化后的AC发泡剂适用于PLA的发泡。

图1 AC/活化AC的TG曲线

图2 AC/活化AC的DTG曲线

2.2 交联PLA分析

(1) FTⅠR分析。

TAⅠC是PLA的有效交联剂。TAⅠC的分子结构中双键容易在自由基等的引发下断键生成自由基,随后再与大分子自由基反应形成交联网络结构。TAⅠC 与PLA 的化学反应机理[17-18]如图3 所示。当DCP 等引入PLA/TAⅠC 体系中时,DCP 受热分解产生自由基RO·,然后自由基RO· 夺取了PLA分子链上的叔氢,从而在PLA分子链上引入自由基。与此同时,TAⅠC 分子中的双键也被打开,有两种自由基可能会被激发产生,随后这两种自由基将与PLA大分子自由基反应生成交联网络结构。

图3 TAⅠC和PLA的交联反应示意图

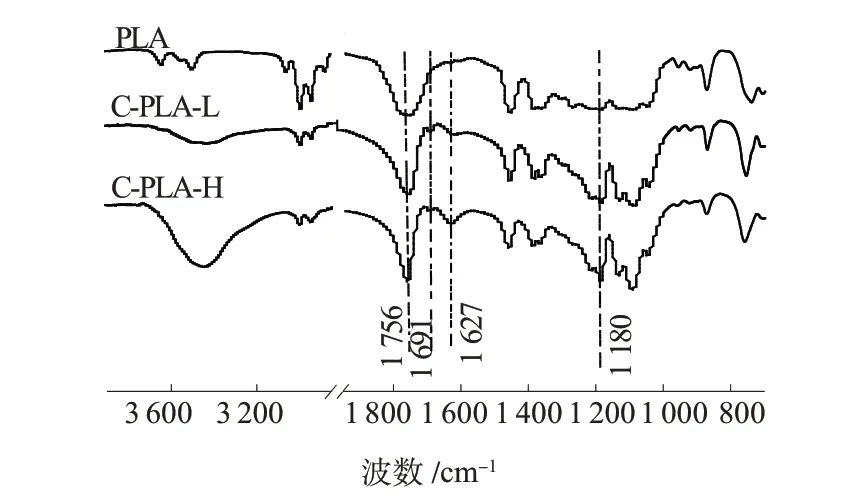

图4 为纯PLA 和C-PLA 的FTⅠR 谱图。由图4可知,PLA 分子链中C=O 及C—O—C 的伸缩振动峰分别出现在波数为1 756 cm-1和1 180 cm-1处。但当PLA 与TAⅠC 及DCP 熔融共混后,C-PLA-L 和C-PLA-H 的FTⅠR 曲线中均出现了两处新峰,波数分别为1 691 cm-1和1 627 cm-1,它们分别对应TAⅠC分子链中C=O和C=C的伸缩振动峰。从图4还可以看到,C=O和C=C的吸收峰的强度都随着TAⅠC含量的增加而增强,这也表明了TAⅠC 与PLA 间发生了交联反应。

图4 PLA及C-PLA的FTⅠR图

(2)黏度。

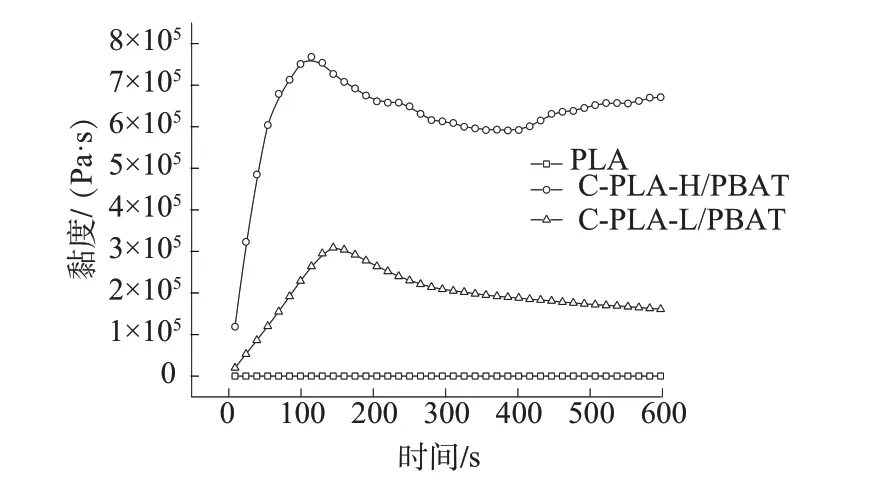

在发泡成型过程中,材料的发泡性能很大程度上受到基体黏弹性的变化的影响。图5 为纯PLA,C-PLA 熔体黏度随时间的变化。由图5 可知,纯PLA 熔体的黏度很小,熔体强度很低;而交联网络结构的引入,使得分子链的活动能力受到很大限制,C-PLA 的熔体黏度急剧增加,表现出很高的熔体强度,随着时间的延长,其黏度略有变化,但仍旧保持了高的熔体强度。熔体黏度随着C-PLA 的交联密度的增加而增加。

图5 纯PLA,C-PLA-L,C-PLA-H熔体黏度随时间的变化

2.3 发泡材料性能分析

(1)密度分析。

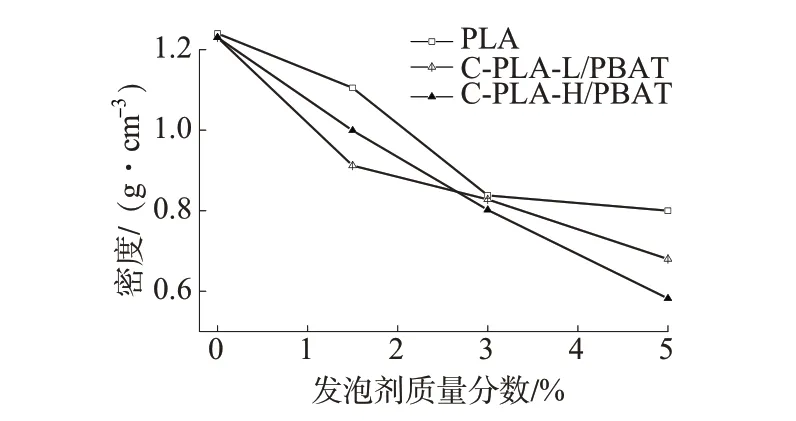

图6 为发泡剂含量对PLA,C-PLA 材料密度的影响。从图6可以看到,随着发泡剂含量的增加,纯PLA及C-PLA材料的密度均逐渐降低。相比之下,纯PLA基体添加发泡剂后,其密度随着发泡剂含量的增加降低较缓慢,在发泡温度下,纯PLA 熔体强度不能够有效地包覆发泡剂分解产生的气体,导致部分气体逃逸,影响发泡材料的密度;对于C-PLAL和C-PLA-H,由于基体含有交联结构,相同温度下熔体强度相对较高,能包覆住发泡剂分解产生的气体,因而其密度比纯PLA 的小,同时交联度相对较高的C-PLA-H 也就比C-PLA-L 具有更好的气体包覆效果,因而其密度会低于C-PLA-L的密度。当发泡剂的质量分数为5%时,C-PLA-H/PBAT的密度达到了0.58 g/cm3,远低于纯PLA密度1.24 g/cm3。

图6 发泡剂含量对PLA,C-PLA/PBAT密度的影响

主要研究AC 发泡剂质量分数为3% 时发泡材料的结构与性能。图7 为PLA 中添加PBAT 后对PLA 密度的影响。可以看到PLA 中添加PBAT 后,纯PLA 和C-PLA-H 的发泡密度都有不同程度的下降。未交联PLA的添加PBAT后,发泡密度从0.838 g/cm3下降到了0.746 g/cm3,下降了约11%,低交联PLA 与高交联PLA 的发泡密度分别从0.954 g/cm3,0.884 g/cm3降到了0.828 g/cm3,0.802 g/cm3,降幅分别达13%,9%。PBAT 的加入可以改善PLA 的发泡性能。

图7 PBAT对PLA,C-PLA密度的影响(发泡剂质量分数为3%)

(2)泡孔形态分析。

图8为添加质量分数为3%的发泡剂,未添加与添加PBAT发泡PLA与C-PLA的SEM照片。由图8可知,添加PLA质量分数为3%的发泡剂,随着交联度的提高,发泡后PLA 泡孔尺寸和分布很不均匀,泡孔的合并及塌陷较严重,泡孔的形状也很不规则,泡孔内壁和边缘都很不光滑,泡孔形态很差。纯PLA的熔体强度较低而且发泡性能很差,交联虽然可以提高PLA的熔体强度,但是并不能明显改善基体的发泡性能。

图8 添加PBAT发泡PLA,C-PLA的SEM照片(发泡剂质量分数为3%)

在纯PLA 添加PBAT 后,泡孔的尺寸和形状仍不均匀,泡孔的直径由纯PLA 的100 μm 增长到了350 μm,但泡孔内壁和边缘变得光滑。可能是因为添加PBAT后,PLA的熔体强度急剧下降,对发泡气体的保持性能下降,发泡气体在低熔体强度的基体中不断胀大,同时发生泡孔合并,使泡孔的直径增大。在低交联度C-PLA-L 中添加PBAT 后,泡孔的尺寸和分布变得很均匀,泡孔的形态也很好,泡孔的内壁和边缘都变得光滑。在高交联度C-PLA-H加入PBAT 后,泡孔尺寸进一步改善。在交联PLA中添加PBAT后,PLA分子链的运动能力得到改善,发泡剂能够与基体均匀共混,并且泡孔的生长受到的阻力也减小,同时由于交联结构的作用,基体仍具有较好的熔体强度,使得泡孔的形态得到较好的保持,因此PLA 的发泡性能得到明显改善,泡孔密度得到了明显提高,泡孔尺寸变得均匀,形状也变得规则。

图9 为不同发泡剂含量的PLA,C-PLA 发泡材料的脆断面的SEM照片。由图9可知,当发泡剂质量分数为1.5% 时,纯PLA 的泡孔分布均匀并且孔径较小,约为100 μm,基本都为球形泡孔;随着发泡剂含量的增加,泡孔尺寸变大,形态及结构逐渐变差,当发泡剂质量分数为5% 时泡孔形态变得不规则,出现了明显的穿孔、并孔现象。在C-PLA-L/PBAT 中随着发泡剂含量的增加泡孔形态改善,但泡孔尺寸变大,当发泡剂质量分数为5%时,泡孔分布变得不均匀,泡孔尺寸变得更大。而随着发泡剂含量的增加,C-PLA-H/PBAT泡孔分布变得更均匀,但尺寸依旧变大。这说明随着PLA交联度的增加,PLA/PBAT泡沫的泡孔会变得更均匀,密度更低,这与前面的分析一致;但交联度不够,当发泡剂过多时PLA泡孔形态、大小和分布会变差。

图9 不同发泡剂含量的PLA,C-PLA发泡材料的脆断面的SEM照片

(3)拉伸性能。

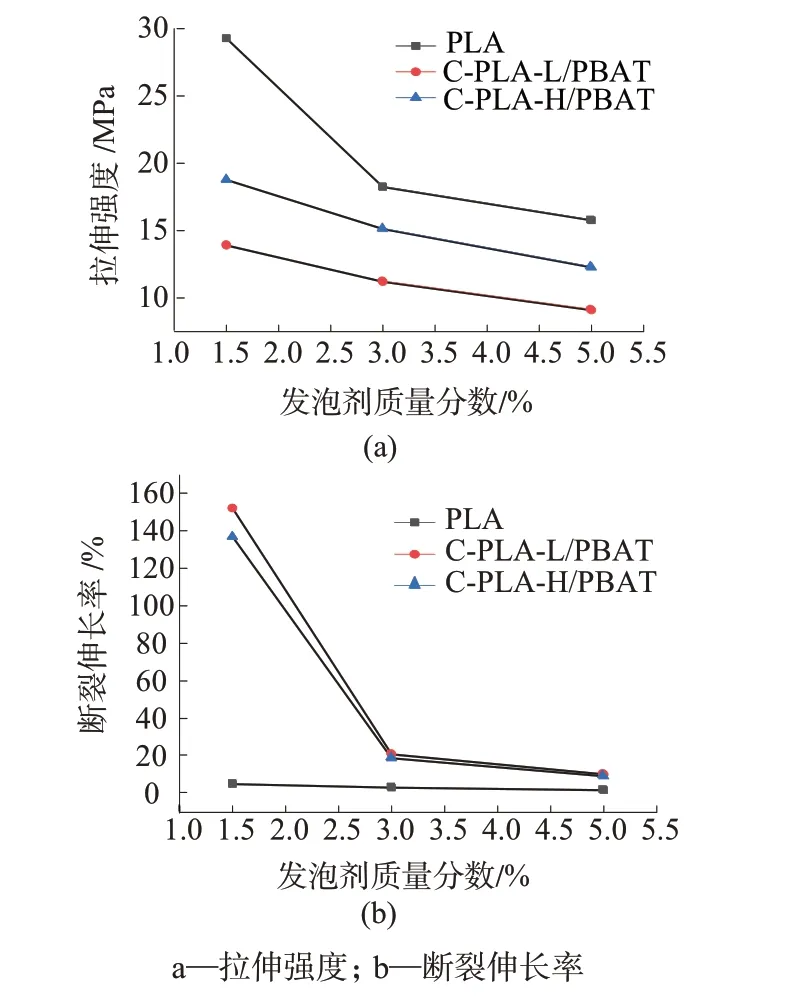

图10 为发泡剂含量对PLA,C-PLA/PBAT 拉伸性能的影响。由图10 可知,随着发泡剂含量的增加,纯PLA发泡的拉伸强度和断裂伸长率均随之降低,仅加入质量分数1.5% 的发泡剂,其拉伸强度从纯PLA 的58.7 MPa 下降到28 MPa,当发泡剂质量分数达到3% 时,其拉伸强度下降到17 MPa 左右。纯PLA 发泡后,泡孔结构及形态很差,随着发泡剂含量的增加,基体中出现大量的缺陷,并成为应力集中点而降低了材料的拉伸性能。

图10 发泡剂含量对PLA,PLA/PBAT力学性能的影响

分析可知,随着发泡剂含量的增加PLA,CPLA/PBAT材料的拉伸强度及断裂伸长率都随之降低,当发泡剂质量分数为1.5% 时,PLA,C-PLA/PBAT 材料的拉伸性能表现良好,当发泡剂的质量分数为3% 时,PLA,C-PLA/PBAT 材料的拉伸强度及断裂伸长率都急剧下降。相比之下,具有高交联度的C-PLA-H/PBAT 复合材料的拉伸强度相对较高,但是低交联度的C-PLA-L/PBAT 的韧性相对较好。

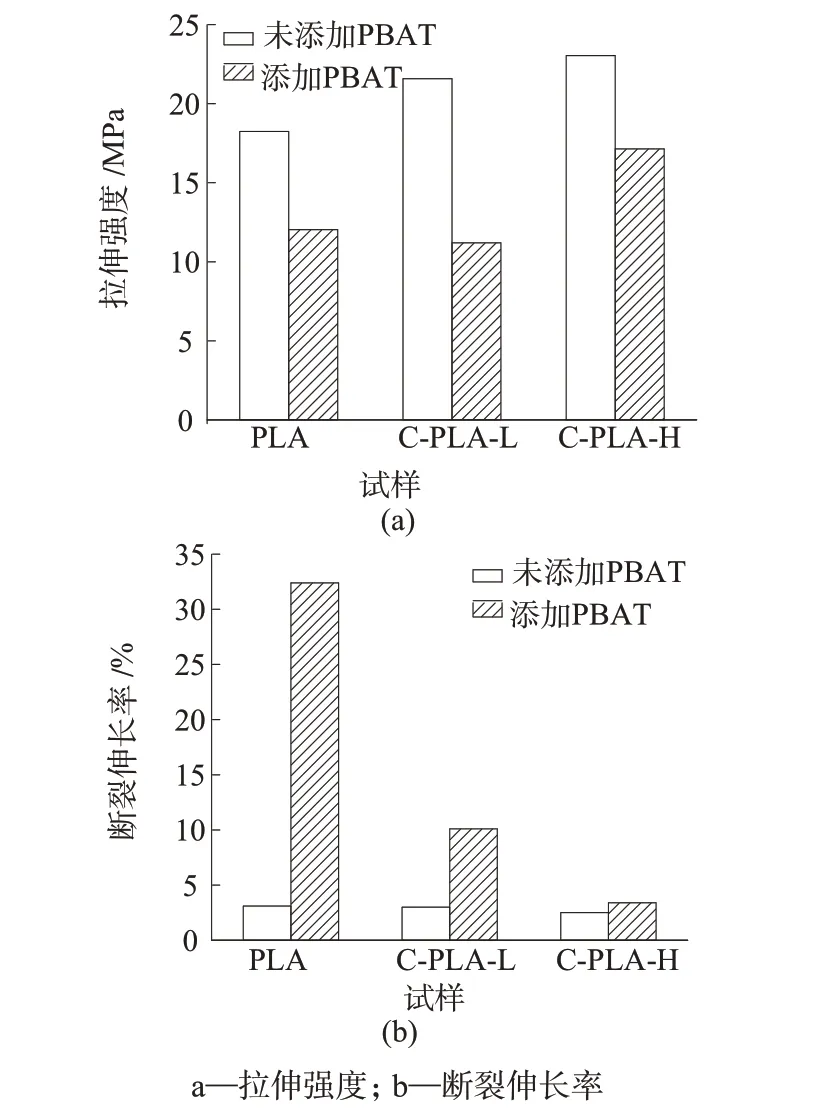

图11为PBAT对PLA,C-PLA拉伸性能的影响。由图11可知,未添加PBAT直接发泡的PLA材料的断裂伸长率都很差,基本都为脆性断裂;加入PBAT改性后发泡,PLA,C-PLA材料的韧性都得到了较明显的改善。特别是纯PLA 基体,经PBAT 改性后发泡,其断裂伸长率显著提高;低交联度的C-PLA-L基体的韧性也得到了较明显的改善,但PBAT 对CPLA-H 基体的影响不大。C-PLA-L 及C-PLA-H 由于具有交联结构,因而PBAT 对其增韧改性的效果差于纯PLA;C-PLA-H 交联度高,对分子链活动性的限制更大,所以PBAT 对其改性效果相对更差。但是添加PBAT后,PLA,C-PLA材料的拉伸强度均有不同程度的降低,这是因为PBAT 自身的拉伸强度比PLA低等原因造成的;高交联度C-PLA-H拉伸强度比低交联度C-PLA-L高。

图11 PBAT对PLA,C-PLA发泡材料拉伸性能的影响(发泡剂质量分数为3%,PLA/PBAT=80/20)

3 结论

PLA 由于熔体强度低,直接发泡后,泡孔尺寸及分布极不均匀,出现了严重的泡孔合并和塌陷现象。化学交联后,PLA 的熔体强度得到有效提高,包覆住发泡气体,减少穿孔合并和泡孔塌陷现象,但发泡效果不够理想。在交联PLA 中添加PBAT,改善基体的韧性,再发泡,通过密度分析、SEM微观分析等手段分析表明,PBAT 的加入极大地改善了基体的发泡性能,泡孔的尺寸、形态以及分布得到均匀化,发泡材料的密度也显著降低。PBAT 在一定程度上起到了表面活性剂的作用,发泡成型后,材料中的泡孔尺寸仍然较大,并未达到微米级,不能实现微孔塑料的增强增韧效果,材料的拉伸性能都随着发泡剂含量的增加而下降。在后续研究中,可采用更多不同种类及不同用量的发泡剂、发泡促进剂、交联剂及共混物优化PLA 发泡材料的结构,提升其使用性能,拓宽其应用范围。