不同结构控温变换反应器的技术特点分析

谢德虎

(中国五环工程有限公司,湖北 武汉 430223)

一氧化碳变换是当前煤化工项目中极为关键的组成环节,依托变换反应的支持将粗煤气里面含有的CO和H2O进一步转化获得H2,达到对粗煤气介质内氢碳比进行调节控制的目的,更好地满足下游装置的生产需要。该变换反应属于可逆放热反应,传统变换技术通常选择若干绝热变换反应器进行串联的方式来获得目标变换深度,利用低水气比工艺或者是高水气比工艺的方式达到避免催化剂床层出现超温问题的目的。但是,不管是何种高低水气比形式的处理工艺,都难以由根本上解决高温状态下催化剂使用寿命较短的难题。在近些年的发展中,控温变换技术获得足够的关注与重视,与此相关的技术突破很好地处理了“双高”粗煤气变换反应催化剂床层超温难题。

1 控温变换技术原理

催化剂床层里面布置换热单元,选择的移热介质是水,借助副产蒸汽的形式达到转移反应热的效果,确保整体变换反应能够在低温水平下展开,避免催化剂床层超温,尽量将反应温度控制到最佳温度曲线水平。

2 控温变换技术特点

对比传统绝热变换技术,控温变换技术表现出下述特点。

(1)催化剂用量少,寿命长。反应器内配备着移热单元,能够确保整体变换反应都处在最佳温度曲线的范围展开(见图1),不仅所需要使用的催化剂量更少,而且催化剂床层温度相对偏低,能够提高催化剂整体的使用时间与使用效率。

图1 催化剂床层与最佳温度曲线

(2)系统阻力降低。考虑到本反应处在温度相对较低的水平,因此,在CO转化率得到提升的同时,流程得以精简,设备数量更少,系统整体的阻力降有所降低。

(3)流程简单,易操作。借助汽包压力进行控制的方式就能够管控反应温度,整体操作更加便捷。

3 控温变换反应器

按照变换反应器内流体流动方式的差别,将其区分为径向反应器、轴向反应器以及轴径向反应器几种形式。其中,径向反应器的阻力相对较小,能够更好地实现反应工作,因此,备受研究者的喜爱。现阶段工业生产领域,用到较多的就是此种形式的反应器装置。

按照反应器配置移热单元的组成差别,将其区分成绕管式、列管式和套管式等三种形式。由于目前绕管式工业化应用较少,在这里不做详细介绍。目前在国内市场上,其主要结构形式为列管式和套管式。控温变换工业化应用业绩较多的专利商分别为南京敦先、正元塔器、华烁科技和湖南安淳。以下对各专利商的控温变换反应器技术特点进行分别说明。

3.1 列管式控温变换反应器

按列管式结构特点,主要有南京敦先、正元塔器和华烁科技等三家,但每家列管结构、气体进出口位置、上下部联箱进出口、气体收集口等局部结构都有所不同。

3.1.1南京敦先控温变换反应器

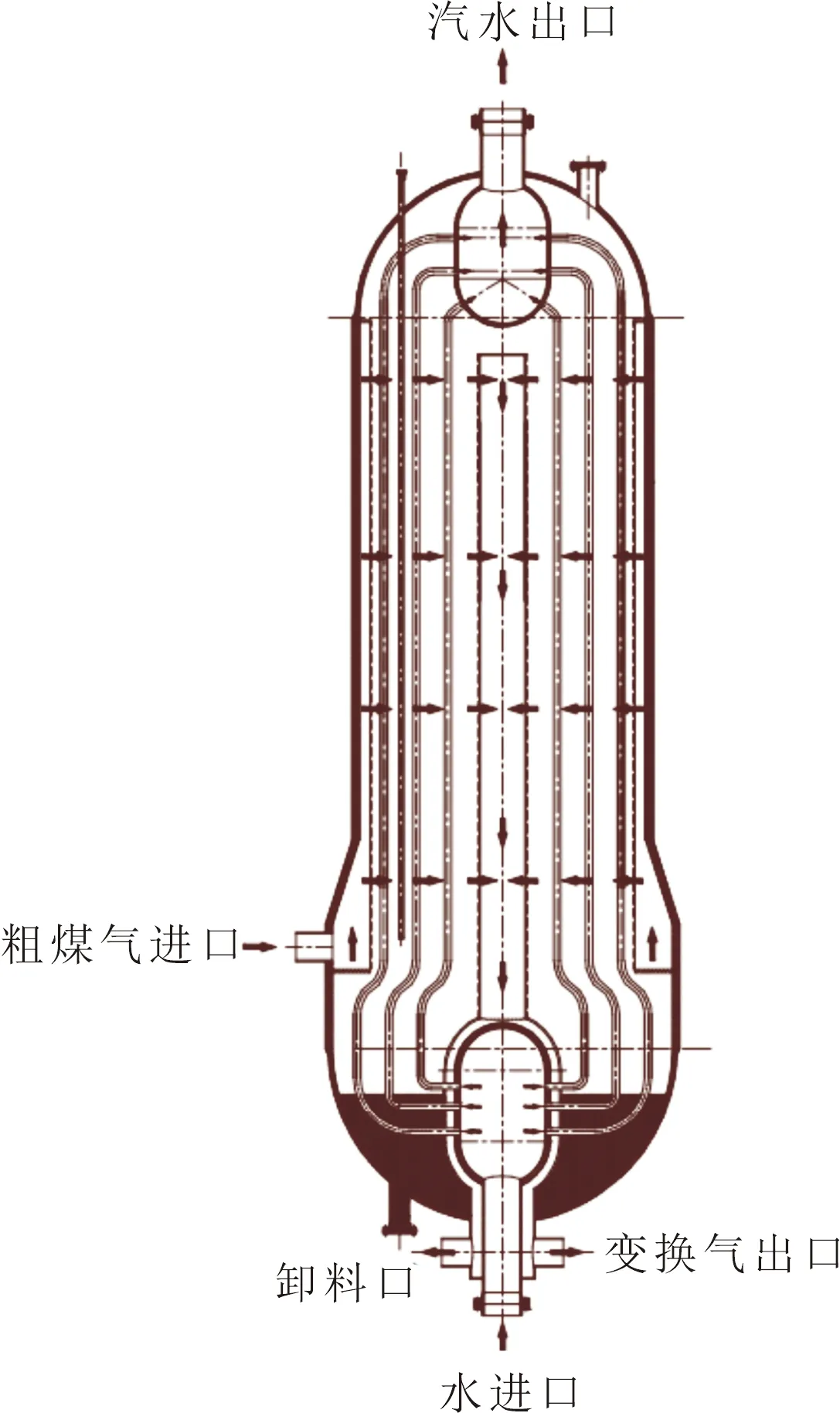

南京敦先的控温变换反应器催化剂在管间,管内是锅炉水,反应热副产中压蒸汽或低压蒸汽。控温变换反应器结构见图2。

图2 南京敦先-控温变换反应器

该控温变换反应器结构为径向反应器,管外装有催化剂,管内通入蒸汽与水。粗煤气由顶部进入到反应器内,流经筒体以及催化剂框两者间隙径向流过催化剂床层。其中,催化剂筐内配备收集管,结束反应的变换气能够在收集管汇合,进而从反应器底部流出反应器。水室所需要的锅炉给水则经反应器底部流入管内,由下部联箱完成分配的情况下流入换热管,水则会在换热管内获取到足够反应热的情况下生成蒸汽,并在上部蒸汽联箱汇集后从反应器顶部离开。

该结构的控温变换反应器的壳体一般采用铬钼钢,而换热管及相应内件都采用奥氏体不锈钢。该结构的控温变换反应器有以下特点。

(1)反应器结构设计合理。壳体承压部分与催化剂框分开设计,发现内件有漏点也不影响生产,可单独更换催化剂筐。

(2)制造周期短。外壳体和内件分开制造,外壳体可以提前交付,以供项目现场安装配管,内件可在催化剂装填前进行制造,不影响工期。

(3)管束安全性能高。换热管全部为不锈钢无缝钢管,可以自由伸缩,安全系数高。

(4)催化剂利用率高、阻力降低、床层温度稳定。无轴径向混合流区,只有径向流区。

(5)催化剂装卸方便。下部设有多个自卸口。

(6)换热管管头封堵方便。联箱直径足够大,人员可以进入里面。

(7)壳体直径不宜太大。由于设备壳体上设置法兰,如设备壳体直径太大,导致设备法兰也越大,设备法兰的密封就越困难。

3.1.2正元塔器控温变换反应器

该工艺控温变换反应器结构见图3。

图3 正元塔器-控温变换反应器

该控温变换反应器属于轴径向反应器,管外装有催化剂,管内则安排通入蒸汽与水。粗煤气由上部进入到反应器内,部分从上部直接进入催化剂床层,部分流经筒体以及催化剂筐两者间隙径向流过催化剂床层。其中,催化剂筐内配有收集管,结束反应的变换气能够在进入收集管的情况下汇合,进而从反应器顶部流出。水室所需要的锅炉给水则经反应器底部流入管内,由下部联箱分配水流入换热管内,被变换气加热后的蒸汽进入上部蒸汽联箱,收集后从反应器顶部离开。

该结构的控温变换反应器的壳体一般采用铬钼钢或铬钼钢与不锈钢复合板,而换热管及相应内件都采用奥氏体不锈钢。该结构的控温变换反应器有以下特点。

(1)反应器结构设计简单。壳体承压部分与催化剂筐焊接在一起,更换内件较麻烦。

(2)管束安全性能高。换热管全部为不锈钢无缝钢管,可以自由伸缩,安全系数高。

(3)催化剂床层阻力降较低,床层温度有波动。有轴径向混合流区,径向流区面积多,轴向流区面积少。

(4)催化剂卸料不太方便。下部设有裙座,卸料口在裙座内影响卸料。

(5)换热管管头封堵不太方便。上下部联箱直径较小,人员进入困难。

(6)设备宜大型化。设备壳体上未设置设备法兰,壳体整体焊接,壳体直径一般不受设备法兰结构设计的影响。

3.1.3华烁科技控温变换反应器

华烁科技的控温变换反应器结构见图4。

图4 华烁科技-控温变换反应器

该控温变换反应器为全径向结构,管外装有催化剂,管内则安排走水与蒸汽。粗煤气由下部侧向进入到反应器内,流经筒体以及催化剂筐两者间隙径向流过催化剂床层。其中,催化剂筐内配备收集管,结束反应的变换气能够在进入收集管的情况下汇合,进而从反应器底部流出反应器。水室所需要的锅炉给水则经内管底部球形联箱进行分配后再流向换热管。后续被变换气加热后的蒸汽进入球形联箱收集后从反应器顶部离开。

该结构的控温变换反应器的壳体、换热管及内件一般都采用铬钼钢。该结构的控温变换反应器有以下特点。

(1)管束连接结构设计简单。换热管无应力设计,管头焊缝不与工艺气体接触,避免H2S、H2O对焊缝的应力腐蚀。

(2)换热管全部为铬钼钢无缝钢管,耐腐蚀性能不高。

(3)催化剂床层阻力降低,床层温度可控制。全部为径向流区,阻力小,压降低。

(4)催化剂卸料较方便。下部设有多个卸料口,卸料较方便。

(5)换热管管头封堵方便。上下联箱为大球形容器,进入方便,换热管有问题时方便封堵管头。

(6)换热管热应力消除结构合理。主要换热管与壳体材料相近,且换热管下部采用U形弯结构,管束收缩自由,释放了热应力。

(7)设备宜大型化。设备壳体上未设置设备法兰,壳体整体焊接,壳体直径一般不受设备法兰结构设计的影响。

3.2 套管式控温变换反应器

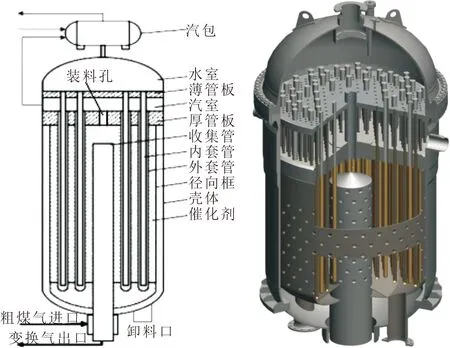

湖南安淳的控温变换反应器为套管式,该控温变换反应器结构见图5。

图5 湖南安淳-控温变换反应器

该反应器为双套管式控温变换反应器,其结构为径向反应器。

外套管外装有催化剂,外套管内则安排通入蒸汽与水。粗煤气由底部接入到反应器内,流经筒体以及催化剂筐两者间隙径向流过催化剂床层。其中,催化剂筐内配备着收集管,结束反应的变换气在收集管汇合,进而从反应器底部流出。

反应器上方配有汽室与水室,内外套管组成的换热管,其外套管连接到汽室,内套管则连接到水室,外套管端部位置则处在盲死状态。水室所需要的锅炉给水则经内套管底部进入到外套管内,吸收变换反应热量得到蒸汽,然后流经汽室并流出反应器。

该结构的控温变换反应器的壳体、大法兰一般采用铬钼钢,外套管采用奥氏体不锈钢,内套管采用碳钢。该结构的控温变换反应器有以下特点。

(1)整体结构设计安全可靠。双套管采用了双管板的结构,采用了直管无缝钢管,使换热管管头焊接质量和检测质量得到保证。

(2)管束材料分介质使用。内套管内外接触水和蒸汽介质,采用普通碳钢;外套管接触变换气,采用奥氏体不锈钢。

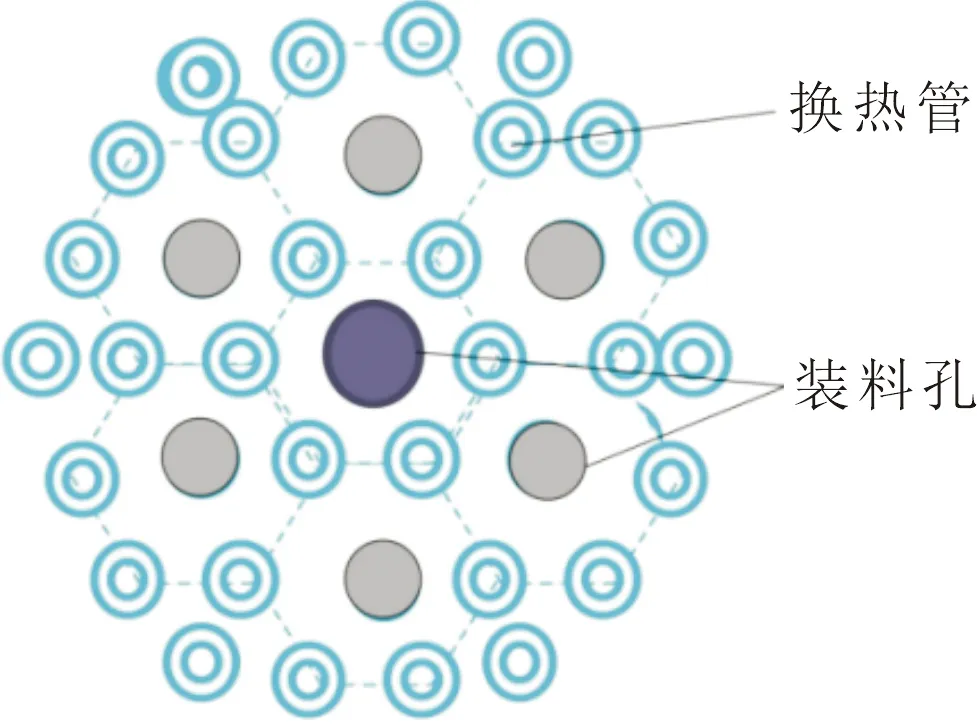

(3)催化剂床层阻力低,床层温度低。管板全部为特殊的均匀布管,每个装料孔周围都是换热管(见图6),催化剂床层阻力≤0.02 MPa,系统阻力≤0.3 MPa,有效降低生产运行费用。

图6 装料孔布置示意

(4)催化剂装卸较方便。上部有多个装料孔,下部设有多个卸料口,卸料较方便。

(5)换热管管头封堵方便。管板结构都可以抽出,封堵管头较方便。

(6)换热管热应力消除结构合理。双管板结构,外套管与内套管分别与下管板和上管板相连,换热管垂直安装,伸缩自由,有效吸收热膨胀应力,使用安全可靠。

(7)设备壳体设置设备法兰,一般需采用焊接密封来保证其密封性能。同时由于受设备壳体大法兰结构设计的限制,也在一定程度上限制了设备的大型化。

(8)设备材料用量较大。使用套管结构,换热管较多,双管板结构,材料用量较多。

4 各结构的技术对比

不同结构的综合技术对比见表1。

表1 不同结构的综合技术对比

5 结语

以上结合不同专利商的控温变换反应工艺,分析了各种控温变换反应器的结构特点及其优缺点。控温变换反应器的设计应系统地从结构可靠性、投资费用、应用业绩、便于使用维护等多方面综合考虑,以便设计出安全可靠、经济合理的控温变换反应器。