花卉苗木容器基质装填机研发现状与展望

王 涛,费 焱,楼婷婷,刘 丹

(金华市农业科学研究院,浙江金华 321017)

0 引言

我国花卉苗木产业商品化至今已有40多年的发展史,目前种植面积和产量均处于世界首位[1-2],产业结构日趋合理,区域特色明显,已成为乡村振兴的支柱产业之一。近年来,国家省市各级相继提出了“美丽中国”“城市彩化”和“彩色浙江”等建设内容,这些建设的提出大大增加了花卉苗木的市场需求空间,产业迎来发展黄金期。然而,当下我国的花卉苗木产业还存在生产方式落后、技术水平较低、人工成本高等现实问题,降低生产成本,实现机械化生产是必然趋势[3]。

近年来,因育苗移栽技术可以显著提高花卉苗木成活率和品质,缩短生长周期,育苗移栽技术被广泛应用于花卉苗木生产中[4]。容器基质装填作为育苗移栽技术的首个关键环节,是花卉苗木机械化生产的基础,然而与之矛盾的是容器基质装填装备有效供给严重不足,大大制约了花卉苗木产业的发展。因此,本文基于国内外花卉苗木容器基质装填机的研发现状分析,针对国内花卉苗木产业特点提出下一步研发建议,对加快花卉苗木基质装填机械化发展具有重要意义。

1 国外容器基质装填机研发现状

容器基质装填机一般包括叠摞容器分落和基质装填两个环节,是花卉苗木生产机械化的首个基础性作业装备,国外对硬质容器基质装填机进行了较多的研究,形成了多种多样的自动化装备并实现产业化,如荷兰JAVO公司、比利时Demtec公司、德国Mayer公司、澳大利亚JPH公司等企业[5]。

Standard型容器基质装填机作为荷兰JAVO公司较成熟的基质装填机之一(图1),主要由基质提升装置、拨叉式自动分落装置、容器移位装置和滚筒式压平装置等组成,工作可靠、适应性强,其独特的驱动技术使得容器可以在输送带上平稳移动,进一步增加运行平稳性,整机配套动力3.1 kW,适合直径5~35 cm的容器,装填效率可达1560~6000个/h。其基质提升装置采用链板提升方式,可以装填黏湿基质和高密度砂土,基质适应性较强。

图1 Standard型容器基质装填机

SMART型容器基质装填机为比利时Demtec公司开发的一款半自动基质装填机型(图2),整机配套2.2 kW的电机,装填过程中需要人工协助分落容器,动力需求较小,结构紧凑,占地面积小,适应直径7~23 cm的容器,工作效率高达4500个/h,适用于中小规模主体生产的需求。

图2 SMART型容器基质装填机

Mayer TM 2020F型容器基质装填机为德国Mayer公司研发的一款高度自动化与智能化基质装填机型(图3),适应直径12~40 cm的容器,可自动分落容器、自动装填基质、自动将容器送入移栽环节,工作效率可达2000个/h。工作时,叠摞容器被容器抓取机构取下后,落入下方转盘内,转盘按照设定好的参数旋转,当容器随转盘转动到出料口下方后,自动进行基质精准装填,装填完成后转盘将容器转至压穴机构进行打穴,打穴后容器自动送入运输带,进入下一环节,完成基质填装作业。

图3 Mayer TM 2020F型容器基质装填机

Batch型容器基质装填机为澳大利亚JPH公司开发的一款半自动基质装填机型(图4),主要由料仓、工作台、传送带、脚踩开关等组成,最大容器适应直径40 cm,装填效率可达300个/h。工作时,料仓将土壤和肥料进行充分混合后,操作人员将容器放在出料口正下方,随后踩下脚踩开关,料仓中的基质由传送带运送至出料口,基质精量落入容器中,完成基质装填作业。

图4 Batch型容器基质装填机

综上,国外容器基质装填机发达,形成了系列化的自动化装备,具有工作效率高、装填效果好、适用范围广、与上下流环节协调性好等优点,但与此同时,装备价格昂贵、维修保养繁琐、与我国花卉苗木种植农艺不匹配等缺点明显,目前只有在部分大型生产主体进行演示示范,尚未大量推广应用。

2 国内容器基质装填机研发现状

国内对容器基质装填机的研发起步较晚,只有部分科研单位和企业开展研发初探,应用普及率相对较低。

沈阳农业大学[6]开发了一种气吸式容器自动分离装置,主要由铝型框架、容器保持架、负压吸盘组、伸缩气缸、导向滑块等部分组成。工作时将叠摞的容器放入保持架中,负压吸盘将底层容器吸住后伸缩气缸将吸盘组推下,到达位置后负压消失容器受重力落下,完成分离作业,伸缩气缸带动负压吸盘组复位回到伸出前位置,准备重复工作(图5)。

图5 气吸式容器自动分离装置结构图

北京工业大学[7]开发了一种自动化容器分离定位装置,主要由机架、联排容器桶、挡块、电机、转动装置、输送带、辅助板等组成。工作时,将容器放置在联排容器桶内,桶内的挡块将容器卡在桶中间位置,电机带动转动装置转动,转动装置上的拨动块下压容器边缘,使得单个容器从桶中掉落在输送带上,输送带两侧辅助板将容器适当夹紧保障容器平衡移动,完成分离定位作业(图6)。

图6 自动化容器分离定位装置结构图

北京工业大学[8]开发了一种自动落盆机构,主要由机架、落盆箱体、气缸、安装板、止挡楔块、落盆楔块、挡板等组成。工作时,人工将5排花盆码放整齐依次放入落盆箱体导向筒中;卡盆气缸带动安装板移动进而带动止挡楔块和落盆楔块发生移动,花盆落在挡板上;卡盆气缸换向安装板反向移动,止挡楔块和落盆楔块将花盆抱住,且止挡楔块和落盆楔块下端的凸起插入花盆垛最底层与次底层的花盆盆口之间的位置;托盆气缸将挡板从花盆垛下抽出,最底层花盆处于悬垂状态;下推气缸推动落盆楔块向下运动,推动最底层花盆落下,止挡楔块托住上方花盆,保证机器每动作一次,只有一个花盆落下;平推气缸将花盆推到主传送带上,完成落盆动作(图7)。

图7 自动落盆机构结构图

沈阳农业大学[9]开发了一种多组叠摞容器同时自动分离装置,由机架、容器导向固定架、吸盘组件、升降气缸、顶出机构、滑轨滑块、真空发生器和控制系统等组成。工作时,多组叠摞容器放入容器导向固定架,最底端容器与限位孔接触并对叠摞容器进行限位,防治掉落;吸盘负压将每组最底端待分离容器吸附固定,顶出机构将叠摞容器顶起,最底端待分离容器与其上方叠摞容器分离;随后升降气缸将顶出机构和吸盘组件推下,最底端待分离容器通过限位孔,未分离叠摞容器受重力落回限位孔,呈初始状态;最后顶出气缸杆回位,容器受重力落到容器承托架中,完成分离作业(图8)。

图8 多组叠摞容器同时自动分离装置结构图

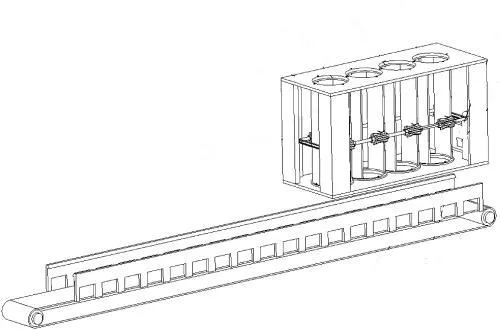

农业农村部南京农业机械化研究所[10]开发了一种容器基质装填机,主要由容器自动分落装置、基质供料装置、多工位转盘装置、容器输送装置、料仓等组成。工作时,将多层叠摞容器放置在自动分落装置上,料仓装满基质,容器分离下落至多工位转盘装置上,转盘装置将空容器转到料仓下方进行基质装填,装填好的容器由容器输送装置输出摆放(图9)。

图9 容器基质装填机结构图

华中农业大学[11]开发了一种自走式育苗钵装填摆码机,主要由运料 小车、机架、上料机构、装填机构和育苗框等组成。工作时,人工将机器推至待作业苗圃后将育苗钵整齐摆放在育苗框架内,育苗钵底部与地面接触;然后人工将装满基质的运料小车推动至上料机构连接架平台上固定后沿着上料轨道向上运动,当车头面呈向下倾斜60°以上时,基质在自身重力的作用下,全部掉落在装填机构料仓内,上料小车和连接架复位;随后搅拌杆搅拌基质,料仓底部挡板打开,同时料仓沿落料轨道移动基质掉入育苗钵内,搅拌速度和料仓移动速度可调以满足不同规格育苗钵均匀装填需求,填装完成后料仓回到初始状态;最后,育苗框抬升至育苗钵与育苗框完全脱离的高度,装填好的育苗钵由于重力的作用摆放在地面上,人工推动机器将育苗框移动到邻侧待摆码位置,重复装填码放作业(图10)。

图10 自走式育苗钵装填摆码机结构图

顺意科技[12]开发了一种半自动容器基质装填机,主要由料仓、台架、吸盘装置、旋转机械爪、传送带等结构组成,由人工进行上料,装填效率可达1500个/h。工作时,塑料容器放置在台架上,容器下方的吸盘装置将容器吸出,旋转机械爪夹取容器后旋转180度将其放置在传送带上,传送带将容器送至料仓正下方进行基质装填,完成装填作业。该装填机由于结构原因,只能适用一类型的容器,存在通用性相对较低的问题(图11)。

图11 半自动容器装填机

台湾亦祥公司[13]开发了一种可装填软质容器的基质装填机,根据容器直径不同可一次装填8~20个容器。工作时,人工将容器放入分落盘上的定位孔里,可移动式小料仓移动至分落盘上方进行基质装填并回位,最后由输送带将容器送出,完成基质装填作业(图12)。

图12 可装填软质容器的基质装填机

综上,国内容器基质装填机有一定的发展,具有使用方便、价格便宜等优点,但同时自动化程度不高、功能单一等缺点明显,且大部分为固定式装填机,只适用硬质规则容器,通用性相对较差。

3 下一步研发建议

3.1 容器标准化和上下游工序匹配融合研究

容器形状规格材质及基质物料特性与基质装填机作业性能有很大的关系,此外,在基质装填过程中,上下游工序之间是否配套也影响装填机的作业性能。因此,在今后的研究中,促进容器形状和材质的标准化,规范基质配方及其含水率,加强上下游工序匹配融合,提高各工序环节机具配套程度,最终形成花卉苗木容器基质机械化装填作业的标准化技术标准,提高作业效率和质量。

3.2 关键作业部件结构优化设计

容器自动分离、基质精准装填等关键作业部件的性能直接影响装填机作业性能,运用CAD、SolidWorks、ANSYS等现代机械设计软件建立模型,对基质装填机关键作业部件开展运动学、动力学仿真,优化机械结构参数和作业参数;同时,在满足整机工作性能的前提下,采用小型化、模块化的设计思想,设计结构简单、紧凑、通用性好的基质装填机型,最大限度地降低制造成本,减轻花卉苗木种植户购买和使用成本压力,从而提高种植户的购买意愿,进而提高装填机企业生产积极性。

3.3 整机智能化水平提升

容器基质装填机作业环境和工序较为复杂,单一的机械结构形式和较低的智能化程度无法满足作业要求。近年来,随着微电子等高新技术的兴起,机电一体化技术、多传感器融合技术、机器视觉技术都得到了快速发展,将传统的机械系统和电气控制系统、气动控制系统有效结合起来,大大提升基质装填机自动化和智能化水平,进而提高装填质量和效率。

3.4 整机作业可靠性提高

基质装填环节作业工况复杂,对装填机可靠性有较高的要求,可靠性是装填机经济效益提高显著因素之一。因此,应该加快推进基质装填机产品技术标准制定,建立健全相对性的检验检测方法和技术体系,提高关键作业部件及整机的安全性、可靠性及稳定性的检测能力水平;同时,加强装填机试验示范基地建立,完善示范基地的问题反馈机制,动态追踪机器应用情况,充分了解其运行状态,根据反馈的信息及时对机器出现的问题进行汇总分析和解决,从而对装填机进行再优化、再提升。

4 结语

花卉苗木在城市广场美化、道路环境美化、家庭环境改善中应用广泛,市场需求不断增大,呈现出规模化推进的良好势头,种植效益明显。容器基质装填作为花卉苗木种植的首个环节,劳动强度大,且季节性强,随着花卉苗木产业规模化程度不断扩大和劳动力短缺问题日益凸显,容器基质机械化装填迫在眉睫。当前,国内对容器基质装填机进行了初探性研究和示范应用,但离广泛应用还存在较大的差距。依据国内花卉苗木容器种植模式和基质机械化装填现状,结合上下游工序匹配融合、容器标准化、关键作业部件优化设计、智能化水平提升和整机作业可靠性提高,研制出适应我国种植模式下的轻简化、智能化容器基质装填机,对促进花卉苗木产业可持续发展具有重大意义。