浅谈短纤维在建筑陶瓷中的应用

马超, 周营, 朱志超, 柯善军,2

(1.佛山欧神诺陶瓷有限公司, 佛山528138;2.广西欧神诺陶瓷有限公司, 梧州 543302)

1 前言

随着资源节约型、环境友好型社会建设的全面推广,作为装饰材料的建筑陶瓷也作出了相应的转型,轻量化和薄型化成为建筑陶瓷产品研发、设计、生产、使用的趋势[1];同时,大规格建筑陶瓷产品逐步推向市场,兼具大规格和薄型化的建筑陶瓷对性能的要求越来越高,尤其是对建筑陶瓷的破坏强度、断裂模数提出更高要求,陶瓷板的厚度小于4.0mm 时破坏强度≥400N、平均断裂模数≥45MPa[2],降低建筑陶瓷在生产、运输、使用过程中出现的断裂、破损等损耗率,避免建筑陶瓷的成本大幅度增加。

针对建筑陶瓷的破坏强度、断裂模数,目前的主要方式是通过提高建筑陶瓷的密度,即增加坯体成型压力,增加坯体密度,达到烧制后高的破坏强度和断裂模数,但该方法与建筑陶瓷的生产设备有关,也对建筑陶瓷的原料要求更高。基于复合材料的增强机理,在建筑陶瓷中加入适量短纤维,提高其破坏强度和断裂模数,甚至韧性,是一个很有前景的探索方向。

2 短纤维增强陶瓷复合材料的现状

陶瓷等无机材料采用颗粒增强増韧时,增强相可采用湿法球磨[3]、干法混料、加入浆料搅拌等方式与基体混合。但短纤维的性质与基体原料的浆料、粉体有较大差异;因此,需要选用合适的途径将短纤维引入基体。目前在陶瓷基复合材料中,常用于基体增强的短纤维有氧化铝、莫来石、碳纤维、氧化锆等纤维。

2.1 氧化铝纤维

氧化铝纤维具有优异的耐高温性能和抗蠕变性能,高温力学性能保留率较高;其耐火温度在1700~1800℃之间,而硅酸盐陶瓷的烧制温度在1200℃左右,在此类陶瓷中,氧化铝纤维的形态仍能保持。Lang 等[4]将直径4~8μm 长度1~2mm 氧化铝短纤维球磨混入浆料,采用凝胶注模法成型,热压烧结制备氧化铝纤维增强的YSZ(Y2O3稳定氧化锆)陶瓷;而饶文杰[5]使用羟丙基甲基纤维素对直径4~8μm 长度2~7mm 氧化铝短纤维进行改性,机械搅拌后分散形成悬浮液,然后在悬浮液中加入硅基陶瓷基体粉料搅拌后干燥,所获得粉体在增塑剂作用下热压成型,这表明氧化铝短纤维分散的悬浮液有助于短纤维在基体中的分布均匀;对于氧化铝短纤维的分散,张电等[6]将直径10~20μm 长度50~100μm 氧化铝纤维超声分散悬浮于水中,再与瓷质陶瓷配合料的浆料搅拌混合,将混合浆料干燥后制成混合料粉,经预压造粒后压制成型;万萍等[7]对直径2.6~2.8μm 氧化铝短纤维采用超声和磁力搅拌分散在水中悬浮,然后与日用陶瓷粉料搅拌混合形成浆料,在聚乙烯醇(PVA)的增塑下球磨、烘干、研磨破碎制粉、干压成型。在未对短纤维预先分散时,采用热压成型或烧结制备氧化铝纤维增强的复合陶瓷,有助于氧化铝纤维在基体中的分散;短纤维预先在水溶液或含改性剂的水溶液中分散后,与基体粉料混合形成浆料,再干燥、制粉、成型后烧制,也能实现短纤维分散良好的复合陶瓷。

2.2 莫来石纤维

莫来石(3Al2O3·2SiO2) 纤维的耐火温度在1350~1600C 之间,仍可适用于硅酸盐陶瓷的增强。孙翔等[8]采用新拌浆料法将直径12m 长度分别为3mm、5mm、10mm、15mm 的莫来石纤维通过电磁振荡搅拌与球磨相结合的混料方式,与氧化铝陶瓷粉料的浆体混合后烘干,分析短纤维的分散效果,表明莫来石短纤维在50μm 左右长度时分散效果最好;Han 等[9]在SiC 粉、活性炭、烧结助剂高纯氧化锆的混合粉中加入直径~11.0μm长度~60 μm 莫来石纤维,再与聚乙烯醇(PVA)和液体石蜡共同研磨,压制成型后干燥,并在1450~1550℃的空气氛围中烧制获得莫来石短纤维增强的多孔SiC 陶瓷;Li 等[10]先将长度100μm 陶瓷纤维(Al2O3和SiO2组成)与有机分散剂(鱼油)混合球磨,再将Al2O3粉、Al 粉与混有短纤维的有机分散剂球磨混合成浆料,然后对混合浆料使用胶带浇铸,形成干燥后厚0.3 mm 的纤维增强固体密封物。在莫来石短纤维的增强中,短纤维采用液体溶剂或有机粘结剂,在搅拌、研磨、球磨的作用下与基体原料混合。

2.3 碳纤维

碳纤维因其化学组成,难以在高温有氧氛围下保持其纤维形态;但在严格烧制氛围下,碳纤维仍能作为增强体与碳化硅、氧化物基体形成复合陶瓷。周长城等[11]采用固相球磨分散和反应烧结工艺将经高温处理的长度5mm 碳纤维、碳化硅微粉球磨混合后,加入酚醛做粘结剂继续球磨至分散均匀,再将混合粉料模压定型形成坯体,坯体在高温裂解、熔融渗硅后成为短碳纤维增强的碳化硅基复合陶瓷;Zhang 等[12]将经稀硝酸处理并用水洗涤、在羧甲基纤维素钠作用下超声预处理的直径6μm 长度3mm 碳纤维分散液,加入到SiC 粉末、无定形碳、分散剂、增塑剂与水球磨后的悬浮液中,球磨混合后形成浆料,然后在石膏模中浇铸成型,干燥后经熔融渗硅制成碳纤维增强的碳化硅复合陶瓷。碳纤维除了增强碳化硅陶瓷,也可增强氧化物陶瓷,但其需在真空或惰性气氛中烧制;Ma 等[13]采用热压烧结法制备了直径~12μm 长度2~4mm 碳化硅纤维、直径~7μm 长度2~4mm 碳纤维、Si3N4增强的BaO·Al2O3·2SiO2微晶玻璃复合材料,即BaCO3、Al2O3、SiO2和Si3N4基质粉末经球磨形成以乙醇为溶剂的浆料,然后将超声分散的碳化硅、碳纤维乙醇悬浮液加入到基质粉料的浆料中,球磨混合后干燥,干燥后的共混物在氮气氛围下1600C 热压烧结制成微晶玻璃复合材料;Huang 等[14]先将直径5~7m 长度2mm 碳纤维超声分散于乙醇中以去除表面杂质,再将碳纤维加入到Al2O3、MgO 与乙醇球磨后的料浆中,进行机械搅拌形成混合浆料,干燥混合浆料后筛分,然后将筛分后的细粉压制成型,在真空(10 Pa)条件下1500℃无压烧结制备碳纤维增强Al2O3-MgO 复合陶瓷;Jia 等[15]先将经球磨后的烧结助剂TiO2、CuO 粉末混合物,加入到异丙醇铝作为前驱体制备的AlOOH 溶胶中,搅拌直至溶胶变成凝胶,再将直径7m 长度2mm 碳纤维加入凝胶中机械搅拌至碳纤维均匀分散,将凝胶干燥后压制成型,经预烧后在惰性气体中1500℃热压烧结成为碳纤维增强的Al2O3复合陶瓷。碳纤维作为增强体,增强陶瓷基体时,其烧制环境难以适用于建筑陶瓷的成瓷、致密化过程,虽然大多数的建筑陶瓷烧制过程处于天然气的弱还原环境下,但压制成型的建筑陶瓷坯体在惰性气体下烧制,坯体中少量碳化硅氧化后仍能使坯体发泡多孔化,说明其坯体中的含氧组成能提供足够的氧氛围。

2.4 氧化锆纤维

四方氧化锆具有高的断裂韧性、强度、硬度和耐磨性等特点;同时,氧化锆从四方结构向单斜结构转变时可吸收破坏的能量[16],抑制微裂纹的变化和延伸,增加基体的韧性;将氧化锆短纤维作为增强体,能制备性能更为优越的复合陶瓷。Lin 等[17]先将直径0.1~1.0μm 长度10~500μm 的SiC 晶须进行超声和机械均匀化分散悬浮,再将悬浮液加入到以乙醇为溶剂的ZrB2和直径5~8μm长度200μm 氧化锆(Y2O3稳定的ZrO2)纤维的混合球磨浆料中,然后继续球磨获得混合浆料,经蒸发溶剂干燥后,将粉末混合物载于有BN 衬里的石墨模具中,在氩气环境下经1850℃热压烧结制备SiC 晶须和氧化锆短纤维增强的ZrB2复合陶瓷;Wang 等[18]先将ZrB2和SiC 粉体在水中球磨成浆料,再将直径5~8μm 长度1mm 的氧化锆(Y2O3稳定的四方相ZrO2)纤维加入到浆料中,使用磁力搅拌混合后在旋转蒸发仪中干燥,干燥的粉末混合物装入石墨模具中,经放电等离子烧结在1700℃制备成氧化锆短纤维增强的ZrB2-SiC 复合陶瓷;张电等[19]将直径5~15μm 长度100~400μm 氧化锆(Y2O3稳定的四方相ZrO2)纤维超声分散的水悬浮液,逐渐加入到经水和聚乙烯醇悬浮的陶瓷浆料中,使用磁力搅拌混合均匀,浆料干燥破碎后预压造粒,然后粉料压制成型、干燥、烧制,制成氧化锆短纤维增强的瓷质陶瓷。采用球磨混合、混入浆料搅拌或制成纤维悬浮液混入搅拌等方式将短纤维混入基体原料中制备粉料是氧化锆短纤维引入基体的常用方式;同时,复合陶瓷的烧制方式各有不同,分别为热压烧结、放电等离子烧结、普通烧结等。

从氧化铝、莫来石、碳纤维、氧化锆等短纤维混入基体的途径比较,存在以下几种方式混入基体原料中:①短纤维与基体原料直接球磨混合;②短纤维分散形成悬浮液与基体原料搅拌混合;③短纤维加入基体浆料搅拌混合;④短纤维加入基体浆料球磨混合;⑤短纤维在有机助剂下与基体原料研磨或球磨混合;⑥短纤维的悬浮液与基体浆料进行球磨混合;⑦短纤维与基体原料的溶胶搅拌混合;这些方法都适用于较小批量的样品制备,同时,短纤维混入基体后的成型体一般都要经过真空、惰性气氛或空气下的热压烧结、放电等离子烧结等方式最终成瓷,这表明短纤维增强复合陶瓷较大范围应用于特种陶瓷的制备,与建筑陶瓷工业化的粉料干压成型、普通烧结的工艺差异较大;因此,短纤维的添加方式应与建筑陶瓷的制备工艺相匹配,才能实现短纤维增强的复合建筑陶瓷得到工业化应用。

3 建筑陶瓷制粉工艺与短纤维混入

建筑陶瓷目前广泛采用的制粉工艺[20]是:配料→湿法球磨→过筛→除铁→浆料均化喷雾造粒陈腐球形粉料。在这一制粉工艺中,短纤维的引入点有以原料加入配料、浆料均化时搅拌混入、喷雾造粒后干法混入等三处:

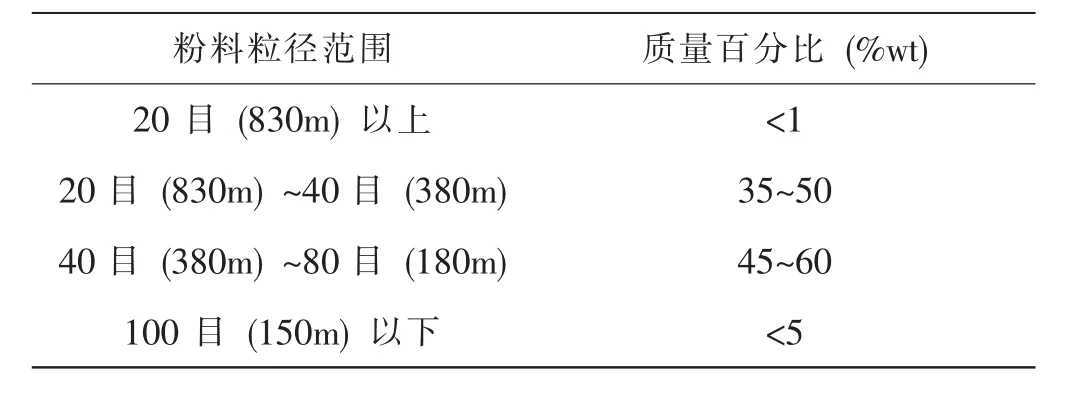

①以原料加入配料,短纤维需要历经湿法球磨、过筛、喷雾造粒等对短纤维形态有影响的工艺,球磨混合时间过长,容易导致纤维长度过低,起不到纤维应有的增强增韧作用,时间过短,短纤维与基体原料混合不均,纤维聚团现象严重[11];短纤维的长度与浆料筛网的孔径(目前多为100 目)不匹配时,既可能影响浆料中颗粒大小,也容易将短纤维从浆料中分离出来,起不到短纤维增强效果;同时,若短纤维发生团聚,在喷雾造粒中,纤维可能堵住喷雾塔喷枪孔(目前喷片尺寸在2.8mm 左右),也可能造成粉料的颗粒级配波动,影响粉料成型效果;将直径2.8~3.0μm 含锆氧化铝纤维加入已球磨充分的浆料中,再次球磨,让纤维与浆料均匀混合后均化,通过喷雾造粒获得颗粒尽量大的粉料,采用匣钵堆料法烧成发泡陶瓷,其过程并未压制成型,对粉料级配要求不高,未形成如表1 的粉料级配[22];目前,对短纤维球磨混入的喷雾造粒粉料也未做坯体成型的探索;

表1 喷雾造粒的粉料级配

②浆料均化时搅拌混入,同样会影响喷雾造粒工艺和粉料性质。

③喷雾造粒后干法混入,短纤维在自然状态下易于团聚,需对短纤维进行改性,使其流动性与粉料匹配,从而保证短纤维与粉料干混的分散效果,实现短纤维在坯体中均匀分散;目前评价粉料性质的Carr 流动性指数[23],可以比较不同粉料干压成型的效果,其中休止角要小于45 才能基本保证砖坯的成型;短纤维与粉料干混时,也应有相应的体系评价短纤维分散的均匀性。

建筑陶瓷的干法制粉工艺[24]是:原料→破碎研磨→过筛→细粉储备→配料→混合均化→增湿造粒→流化干燥→筛分→陈腐→球形颗粒。短纤维在干法制粉工艺添加的最佳阶段为混合均化、增湿造粒:

①混合均化,在喷雾造粒制粉的工艺中,短纤维需要改性后才能匹配粉料的干混,此处也应如此;同时,不会有喷雾塔喷枪堵孔的现象出现.

②增湿造粒,少量的短纤维可以采用分散悬浮液(纯水溶液、或改性后的水溶液、有机悬浮液等)喷洒增湿,同时实现短纤维添加和造粒;较大量短纤维的混入时,需要合适的改性,达到短纤维在粉料造粒过程的均匀混合。

4 短纤维的表面改性

短纤维可以通过表面改性提高其分散性。碳纤维表面具有疏水性,在水泥浆体中很难均匀分散,Xu 等[25]对直径~15μm 长度~5 mm 碳纤维分别进行臭氧、30wt.%重铬酸钾和40wt.%硫酸溶液、硅烷偶联剂的处理,改善其在水泥浆体中的分散;王闯等[26]使用甲基纤维素、羧甲基纤维素钠、羟乙基纤维素三种分散剂分别对直径7μm 长度6mm 碳纤维改性分散,显示分散剂中极性基团越多,与短碳纤维之间形成的氢键就越多,分子间作用力就愈强,分散效果就越好,而羟乙基纤维素对短碳纤维的分散作用最好;何永佳等[27]使用比羧甲基纤维素钠、羟乙基纤维素的极性基团更多的羟丙基甲基纤维素对长度5mm 碳纤维改性分散,发现其在水泥浆体中的分散性更好;赵敏杰[28]通过对水镁石短纤维进行硅烷偶联剂改性,提高了其与基体的相容性,增加了短纤维在基体中的分散性。

氧化铝、莫来石、氧化锆等短纤维可以采用短碳纤维、水镁石短纤维等的改性方式进行表面处理,将有助于它们在建筑陶瓷浆料或粉料中的分散,提高短纤维在基体中的均匀性。

5 结论与展望

部分研究者虽已尝试通过短纤维对建筑陶瓷增强増韧,但短纤维增强増韧在建筑陶瓷工业化生产中还缺乏实用案例;尤其是短纤维在制粉工艺中的混入研究还缺乏相关数据。针对这些现状,提出几点想法:

(1)基于制粉工艺的比较,在喷雾造粒中,短纤维的最佳引入区域为喷雾造粒后,短纤维与粉料的干混,既不影响基体原料的均匀性,又能实现基体的纤维增强;在干法制粉中,短纤维的最佳引入区域为混合均化、增湿造粒时,短纤维可参与构建粉料颗粒,提高粉料的颗粒度。

(2)相较于粉料的流动性指数评价,短纤维的团聚、流动性等缺乏评价方法,不利于短纤维在建筑陶瓷中的应用;探索短纤维在建筑陶瓷中的应用时,应着手建立相关评价体系。

总之,短纤维对建筑陶瓷增强增韧,不仅减缓坯体中空隙、微裂纹等缺陷的影响,也给建筑陶瓷的轻量化、薄型化提供助力。