高性能聚合物水泥砂浆(PCM)工作性能提升

齐秀廷,张佳

(山西工程科技职业大学,晋中 030619)

1 前言

高性能聚合物水泥砂浆(PCM)是建筑工程中较为主流的施工材料,在加固混凝土结构、提升结构抗震性能等方面均具有重要的应用价值。工程实践中,影响PCM工作性能的因素较多,为提升材料性能,需要进行研究,确定影响因素及影响特点,合理应用原材料。

2 PCM 的工作性能

(1)流动性:从良好的可塑性和自流平性两个方面体现PCM的流动性,得益于此特性,PCM能够有效填充至狭缝和空隙中,保证填充的均匀性和饱满性,属于修复裂缝时的常用材料。

(2)粘附性:PCM稳定粘附在基层上,保证结构的完整性和可靠性,同时也提升了砂浆的抗剥离性能,使施工成型的建筑结构具有耐久性。

(3)抗裂性:PCM 对温度、荷载的适应能力强,有效抵抗基层的收缩和变形,防开裂效果良好,采用PCM 施工而成的建筑结构具有完整性。

(4)抗渗性:阻止水分的渗透,减弱水对建筑结构的侵蚀作用,且在遇到冻融循环条件时也具有可靠性,不易由于恶劣环境而出现结构损伤。

(5)抗压强度:采用PCM 施工而成的结构具有较高的抗压强度,在受到强烈的荷载作用时仍保持稳定,改善结构失稳、受损等问题。

(6)早强性:PCM在较短的时间内达到较大的强度,可以在保证施工质量的前提下缩短工期,尤其是在工期较紧的项目中具有突出的应用效果。例如,对于结构修复或是其它时间短、任务重的施工项目,可采用PCM进行快速处理。

3 试验工况

3.1 试样制备

模具尺寸为160mm×40mm×40mm,在不同配合比的高性能聚合物砂浆凝结前,将浆液装入模具,24h 后脱模,制备18 个试样。养护条件为温度(20±5)℃、相对湿度(65±10)%,进行单轴抗压、抗折强度试验和流动度试验。

3.2 试验方法

(1)抗压、抗折试验。每组试样测试3 块,分别在不同的时期进行试验,最终结果取试验数据的平均值。抗折试验采用KZJ-5000B 型电动抗折试验机,试件的侧面置于仪器支撑圆柱上,将垂直荷载加载至侧面,试验全过程中加载速率均稳定在(50±10)N/s,按此方式持续进行加载,并检验试件在不同荷载下的状态,待试件折断时结束试验,全程均要及时记录试验数据。此外,用SUNS压力机进行单轴抗压强度试验,受压面为试件成型的两个侧面。棱柱体露在压板外的部分控制在10mm 左右,半截棱柱体中心与压板中心差始终稳定在±0.5mm 以内,以(2400±200)N/s 的速率持续进行加载,期间观察试件的状态,待试件破坏后结束试验,记录各项试验数据。

(2)流动度试验。提起试模,按每秒钟跳1 次的频率进行25 次跳动,测量胶砂底面两个垂直方向的直径,将基于实测数据计算而得的平均值作为最终的流动度测定结果。

4 试验结果分析

PCM 的工作性能随着原材料掺量的变化而发生改变,按上述提及的方法进行试验后,根据试验结果研究各原材料掺量对PCM工作性能的影响,具体如下:

4.1 矿粉、微珠掺量

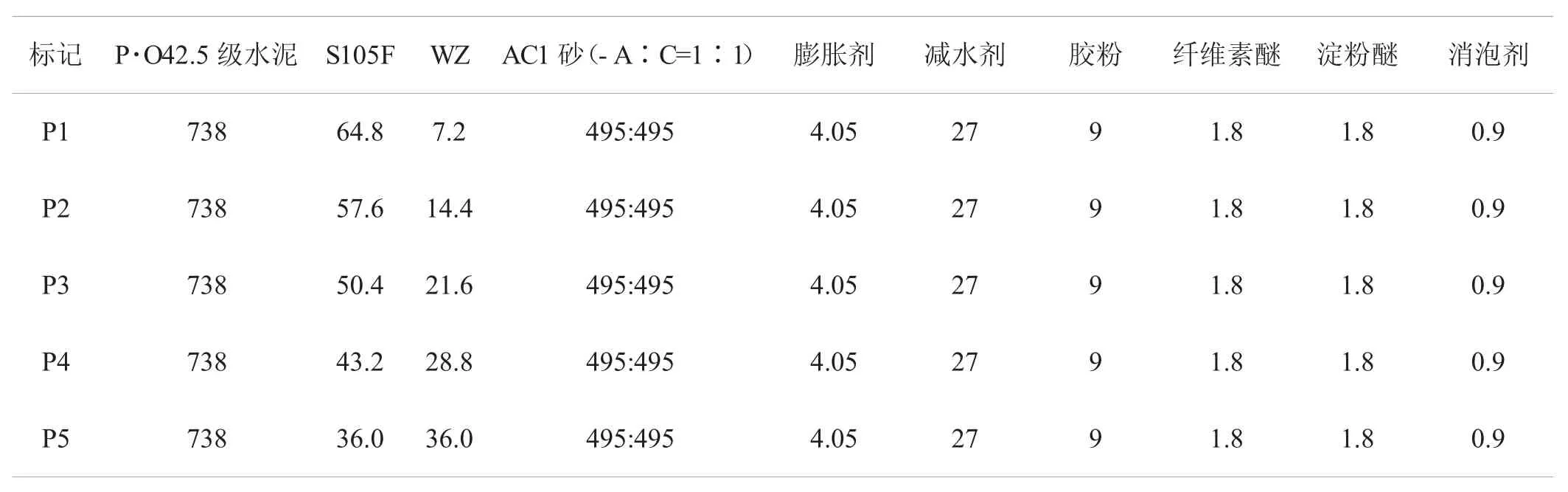

按照不同的矿粉、微珠掺量制备5 种试件(P1~P5),除矿粉、微珠两者的掺量有所调整外,水泥、AC1 砂等原材料的用量均保持一致,各组试件的配合比,如表1所示。

表1 P1~P5 高性能PCM试件的配合比

根据P1~P5 试件的试验检测结果可知,PCM 的3d、7d、28d 抗压、抗折强度及流动度均随着矿粉掺量的降低、微珠掺量的增加而提高。

4.2 减水剂

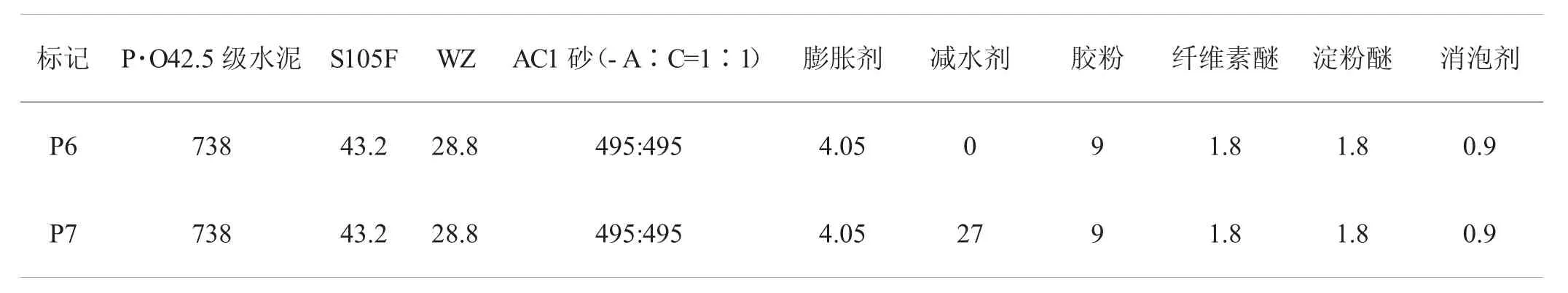

按照是否掺入减水剂,制备2 组试件(P6 试件,减水剂掺量为0;P7 试件,减水剂掺量为27%),配合比如表2所示。

表2 P6、P7 高性能PCM试件的配合比

根据P6、P7 试件的试验检测结果可知,PCM的3d、7d、28d 抗压、抗折强度及流动度均由于掺入减水剂而提高。

4.3 纤维素醚与淀粉醚

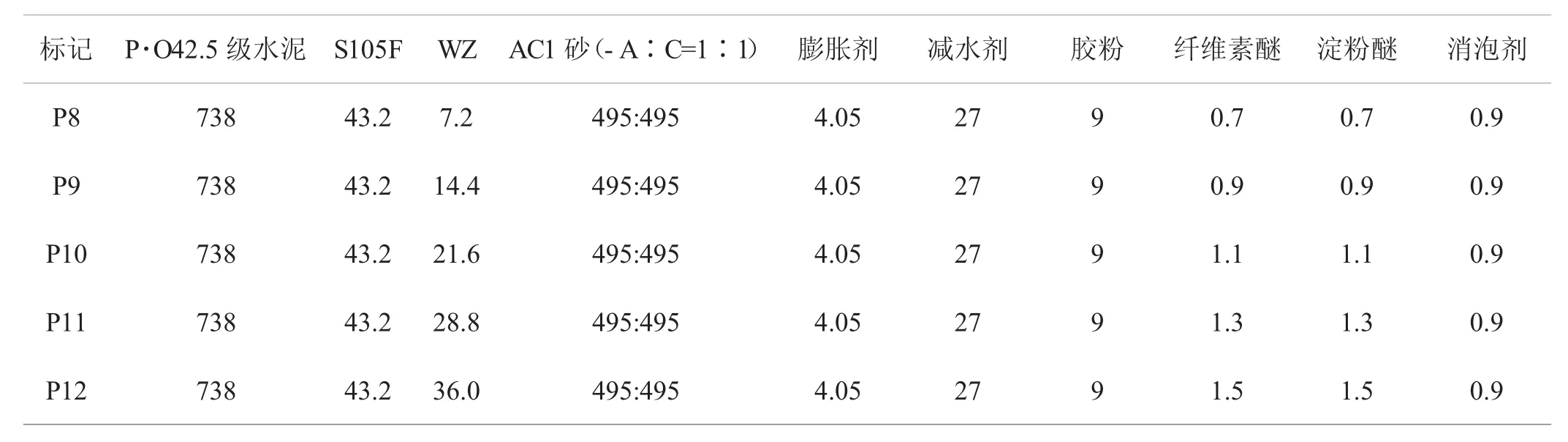

按照不同的纤维素醚与淀粉醚掺量制备5 种试件(P8~P12),水泥、AC1 砂等原材料的用量均保持一致,各组试件的配合比,如表3 所示。

表3 P8~P12 高性能PCM试件的配合比

根据P8~P12 试件的试验检测结果可知,PCM 的3d、7d、28d 抗压、抗折强度均由于纤维素醚与淀粉醚掺量的增加而提高,但流动度降低。

4.4 聚乙烯醇

按照不同的聚乙烯醇掺量制备6 种试件(P13~P18),水泥、AC1 砂等原材料的用量均保持一致,各组试件的配合比,如表4 所示。

表4 P13~P18 高性能PCM试件的配合比

根据P13~P18 试件的检测结果可知,增加聚乙烯醇掺量后,PCM的3d、7d、28d 抗压强度、抗折强度均呈现阶段性的变化规律,前期增加,后期减小,流动度随着掺量的增加而持续降低。若要提高PCM的抗压、抗折强度,可以掺入聚乙烯醇,但必须控制好此类材料的掺量,若过度掺入,反而会导致抗压、抗折强度降低,且会导致PCM的流动度不达标,通常其掺量超过S105 矿粉掺量的14%则视为过量。

5 结论

(1)增加微珠的掺量,降低矿粉的掺量,PCM的抗压、抗折强度及流动度均具有逐步提高的变化趋势;增加纤维素醚和淀粉醚的掺量,抗压、抗折强度提高,流动度降低;是否掺入减水剂对PCM性能也有影响,抗压、抗折强度及流动度将由于掺入减水剂而提高。

(2)聚乙烯醇对PCM的抗压、抗折强度的影响具有阶段性的变化,随着该类材料掺量的逐步增加,两项强度指标均具有前期提高、后期降低的变化趋势;过量掺入聚乙烯醇反而会影响PCM的性能,通常其掺量超过S105 矿粉掺量的14%时视为过量,为充分发挥出聚乙烯醇的性能优势,可以将S105 矿粉掺量的14%作为该类材料的最佳掺量。对于PCM的流动度,则会随着聚乙烯醇掺量的增加而降低。

(3)根据各类材料在不同掺量时对PCM性能的影响规律,提出如下提升PCM性能的材料掺量控制思路:增加微珠、纤维素醚、淀粉醚、聚乙烯醇的掺量,减少矿粉的掺量,并适当掺入减水剂,改善PCM的工作性能,但以聚乙烯醇较为特殊,由于其掺量超过S105 矿粉掺量的14%时将产生负面影响,因此实际掺量按S105 矿粉掺量的14%进行控制最佳。添加剂作为改善混合料性能的外加材料,在合理控制用量后,将缓解砂浆流动度差、强度低的问题。