铝矾土砂土基陶粒力学性能的研究

冯荣

(山西省玻璃陶瓷科学研究所(有限公司),太原 030013)

1 前言

陶粒的强度在很大程度上由它内部所含的莫来石相的多少来决定,本文研究铝矾土和砂土的配比、烧结制度与莫来石相的含量之间的规律,为造出高性能低成本的陶粒做贡献。

本文主要是以三级铝矾土和砂土为原料,根据其成分比例,经过计算配比,研究莫来石相的形成与温度之间的关系。查阅资料可知莫来石相形成的温度为1100℃以上,设定1150~1350℃五个温度段,研究不同烧结温度的陶粒的物化性能。随着温度的升高,陶粒内部的晶体相发生变化。棒状的莫来石相构成了网状骨架结构,有着纤维和晶须的强韧作用,温度继续升高会有刚玉相填充在骨架之中,两种物相的相互配合会使陶粒的性能更加优越。[1]

2 实验部分

2.1 实验原料

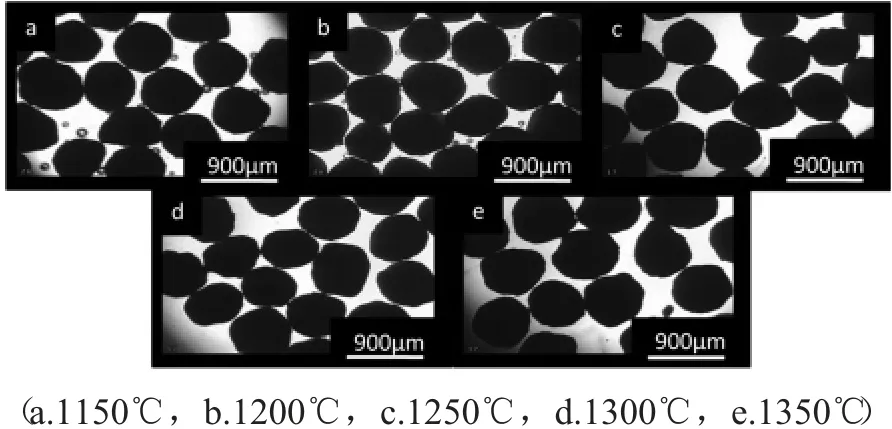

2.2 实验设备仪器

试验中所用器具有托盘、毛刷、手套、烧杯、口罩、密度瓶等,除此之外,主要的设备仪器如表2。

2.3 制备流程

实验的流程主要有配料、混料、制粒、干燥、筛选、烧结等。具体内容如下:

(1)配料

对砂土和三级铝矾土进行配比前的计算,本文设定的实验原料为2kg。

设所取砂土含量为X,三级铝矾土含量为2-X,根据成分比例表1,已知莫来石的结构为:3Al2O3·2SiO2,可得Al2O3和SiO2的比例为:3:2

表1 原料的化学组成(wt.%)

表2 实验仪器及设备

由以上内容可列出方程:

计算可知:所需X=0.31kg

将三级铝矾土和砂土按1.69:0.31 的质量比混合,总重量为2kg。

(2)混料

将上述配好的原料分别加入到爱立许强力混合器中,启动搅拌机,调节转盘至1 档,低速旋转数分钟,原料混合均匀。

(3)制粒

准备工作:检查爱立许强力混合机内部是否干净,用500ml 烧杯并装满水,再取100 毫升的量筒,以及长勺,和少许原料干粉。取1.6kg 原料放入爱立许强力混合机内,开机一档低转速,待原料混合均匀后,开启二挡调至高转速,打开搅拌机上方注水口,用100ml 量筒装满水分两次倒入爱立许强力混合机中,通过玻璃漏斗引流,向混料内注水,与此同时,用长勺伸入料口盛出少量混料,观察混料成球情况,然后每次加入10ml 水,边观察边加水,至颗粒符合筛选要求,一般出现较大颗粒,则调至一挡低转速,加入少量干粉,以便圆球度最佳,颗粒不至于过湿导致其粘连变大,使其影响造粒从而降低成球率。关闭仪器,将混料倒出放入陶艺锅中进行圆球度的打磨,使其更加圆滑,提高其圆球度。将爱立许强力混合机清洗干净,以方便下一位使用者使用。将不合格的混料收集起来,放入电热鼓风恒温干燥箱内烘干,进行磨料以备下次使用,直到造出符合要求的颗粒500g 以上。

(4)干燥

将制好的陶粒剂胚体放入电热恒温鼓风干燥箱中,设置温度为90℃,在里面干燥4~6 个小时烘干后取出。

(5)筛选

将干燥后的陶粒胚体,过0.95mm 和0.7mm 筛子获得半成品,只留取0.7mm 处的半成品,过大的颗粒研磨后再次造粒使用,过小的颗粒作为引子保留,以方便再次造粒快捷高效。

(6)烧结

将上述规格的陶粒放进装有60g 左右的瓷舟中,放入前记录好陶粒胚体的质量与体积,再用夹钳把装满料的瓷舟,小心翼翼地放入1700 箱式电阻炉内,将电阻炉温度设为1300℃,第一阶段0~250℃,5℃/min 升温,将时间设置为50min;第二阶段250~900℃,5℃/min 升温,将时间设置为130min;第三阶段900~1300℃,5℃/min升温,将时间设置为80min;第四阶段为保温阶段,通常都保温2h,以保证在该烧结温度下陶粒结晶完成减小误差;第五阶段为降温阶段,1300~900℃以5℃/min 降温,时间设置为80min;第六阶段为降温阶段,直至降到600℃以下,就可以关掉炉子了。等待炉子冷却到室温,就可以拿夹钳取出瓷舟,从而得到烧结温度1300℃的陶粒熟料。

依次按此设置方法获得1350℃、1250℃、1200℃、1150℃的陶粒熟料。

(7)再筛选

将过0.95mm 和0.7mm 筛子的半成品烧结后,过0.85mm 和0.425mm 筛子得到20/40 目规格熟料,再做进一步的体积密度、视密度、破碎率、圆球度、XRD 和SEM的测试,检验合格后得到成品。

3 结果与讨论

3.1 三级铝矾土的煅烧行为研究

铝矾土是颗粒很小的矿物,其粒径约为1~10μm,通常得到的铝矾土为极细的混合物,所以很难鉴定,差热分析是一种很好的分析方法。

按照吸热谷的温度和峰谷比例,可以判定铝矾土中的首要矿物和其含量。查阅资料,可以知道铝矾土中有水铝石、高岭石、勃姆石、叶蜡石和少量云母类矿物。

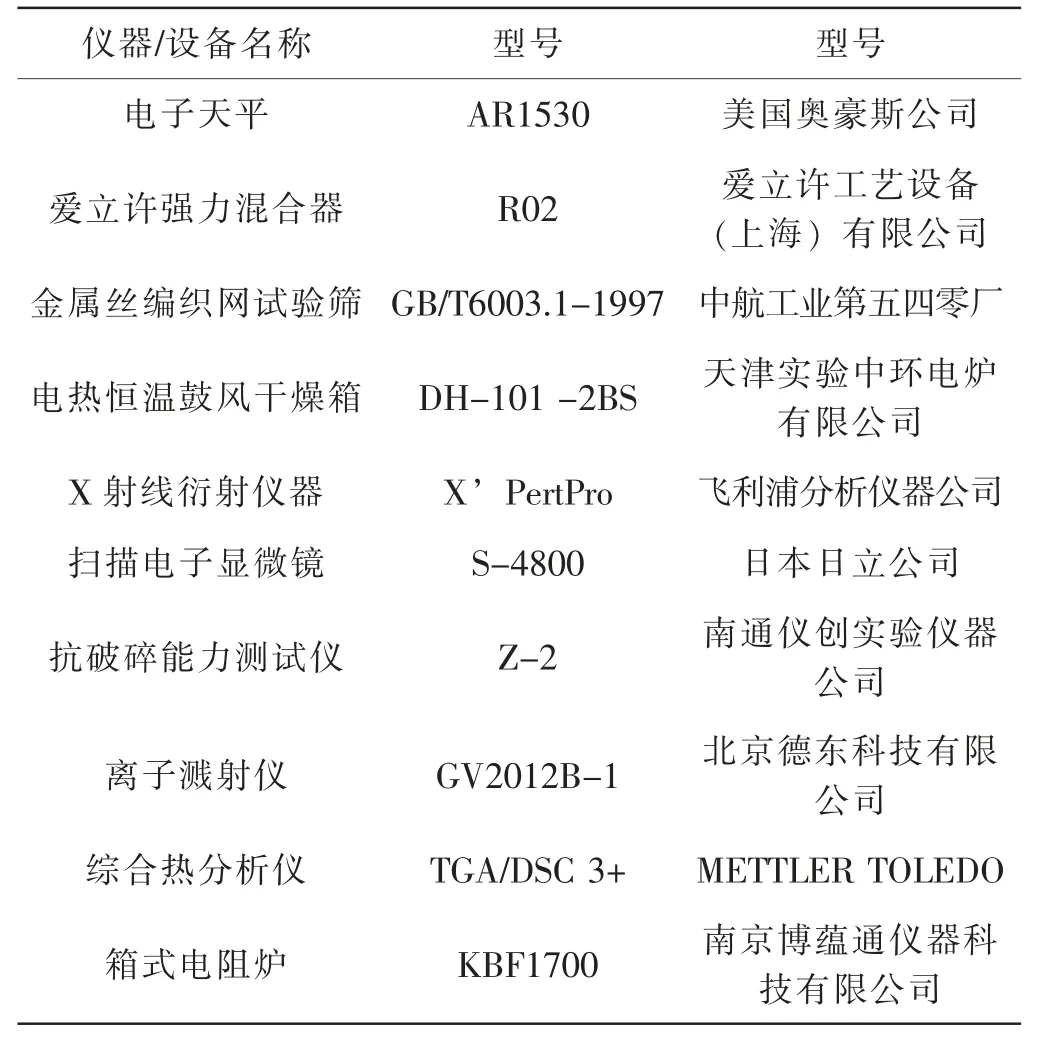

以铝矾土为原料,用差热(DTA)和热重(TG)研究其煅烧过程。

在图中可以看到三个吸热谷,一个放热峰(980℃左右)。加热阶段分为三个阶段,第一阶段为:起始点为77.42℃,峰值为257.17℃,终止点351.67℃,积分值为:-20.47e+03mj,并且伴随着失重1.11%,在此部分,为铝矾土脱去吸附空气中的水分,因为存放位置可能受潮,水蒸发在100℃以上就会蒸发,在此温度段内的吸热也有可能是因为水铝石脱去结合水造成的;第二阶段为:起始点为476.33℃,峰值出现在518.75℃,终止点为554.68℃,积分值为:-6501.23mj,而且伴随着失重12.45%,在此温度段内,查阅资料可知,此时的吸热谷是包括水铝石脱去结合水(400~590℃)、高岭石脱去结合水(400~700℃);第三阶段为:在700~1480℃,在此阶段又分为三种反应:(1)叶蜡石脱水(700~900℃);(2)高岭石(980℃)和偏叶蜡石(1080℃)形成一次莫来石;(3)二次莫来石阶段(1200~1400℃)。[2]

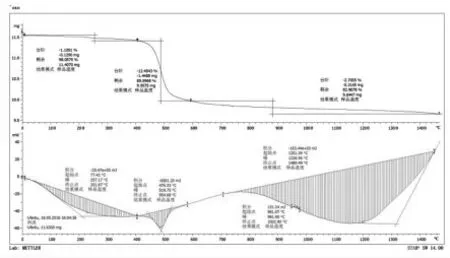

图2是根据热分析曲线分别选取了原料室温、260℃、520℃、1230℃煅烧两小时的XRD 图。从图中可以看出,在20~80°下Corundum(刚玉)、Graphite(石墨)、Diaspore(水铝石)三者的物相最为明显,衍射强度高。

图中有微弱的石墨相的峰出现,衍射峰低,表明其晶粒尺寸细小,结晶程度不完整;水铝石相在520℃时的峰有很明显的消失,对照前文查阅资料,可知这正好与前文所说的400~590℃水铝石脱水相吻合;而且可以看出原料在室温下,所呈现出的物相大部分为水铝石,而在1230℃时,所表现出的物相大部分为刚玉。

图1与图2 所得出的结论,发现在XRD 分析下并没有莫来石相的出现,也没有α 石英向α 方石英转变的出现。所以,前文所猜测的不是莫来石的出现,而是刚玉的形成。所以,可以知道单纯的铝矾土煅烧在1230℃以内形成莫来石的概率并不大,而出现刚玉相是有可能的。本文是为了制出含有莫来石相的陶粒,所以在实验配料时,选择加入一定量的砂土与之结合,使莫来石相出现的概率加大。

图1 热分析曲线

图2 未煅烧与分别在260℃、520℃、1230℃下煅烧2h原料铝矾土的XRD 曲线

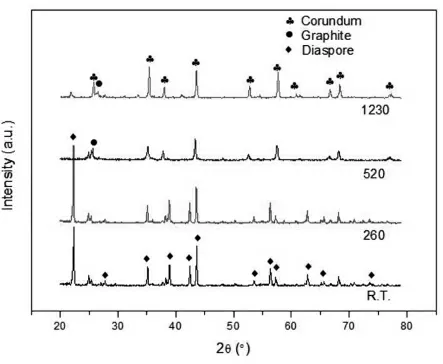

图3 不同烧结温度制得陶粒的显微照片

3.2 陶粒的圆球度

观察这五组陶粒的圆球度发现,圆球度基本保持在0.8 以上,符合应用要求。有好的圆球度可以减少孔隙,使承受应力的能力更强,分散了应力的分布,可以承受更大的压强,抗破碎能力优越,同时也说明该混料适合陶粒的成球,烧结温度对于圆球度的影响并不是很大,这和它们的体积收缩率和质量变化率的影响不是很大,或者说收缩率很均匀,成球效果也很好,各部分结构都很均匀,在后期的SEM 可以放心的选取位置观测,不会出现较大的误差。

3.3 物相分析

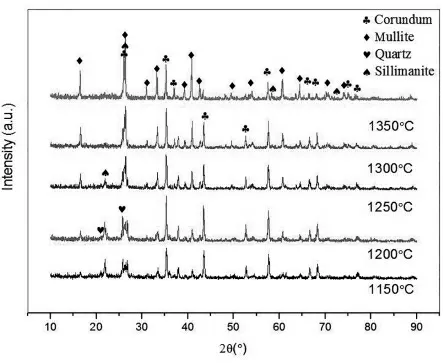

图4所示为在不同烧结温度下制得陶粒的XRD 曲线,可以看到在10~90°的衍射范围内,出现较为明显的峰,分析可知为:Corundum(刚玉)、Mullite(莫来石)、Quartz(石英)、Sillimanite(硅线石)。

图4 不同温度下烧结陶粒的XRD 曲线

在1150℃时刚玉为结晶程度最好的晶相,莫来石相只有少量被检测到,而从1250℃之后,莫来石逐步成为结晶程度最好的晶相,相对的刚玉在减少。比较五个烧结温度下的衍射峰,1150℃,出现的刚玉相和少量莫来石相都不是很尖锐,随着烧结温度的不断提高,峰宽越来越窄,峰强逐渐变强,结晶度变好,说明烧结温度对物相组成有影响。1250℃,刚玉相和莫来石相的峰强已经不是很明显了,说明在1250℃时,莫来石相的结晶程度逐步变好,有超越刚玉相结晶程度的趋势。1350℃,莫来石相已经取代了刚玉相成为该温度下结晶程度最好的物质。1300℃以下,有硅线石和石英相的峰出现,1300℃之后硅线石相和石英相的衍射峰不再明显,可能是在1300℃时发生了物相转变。

3.4 微观形貌分析

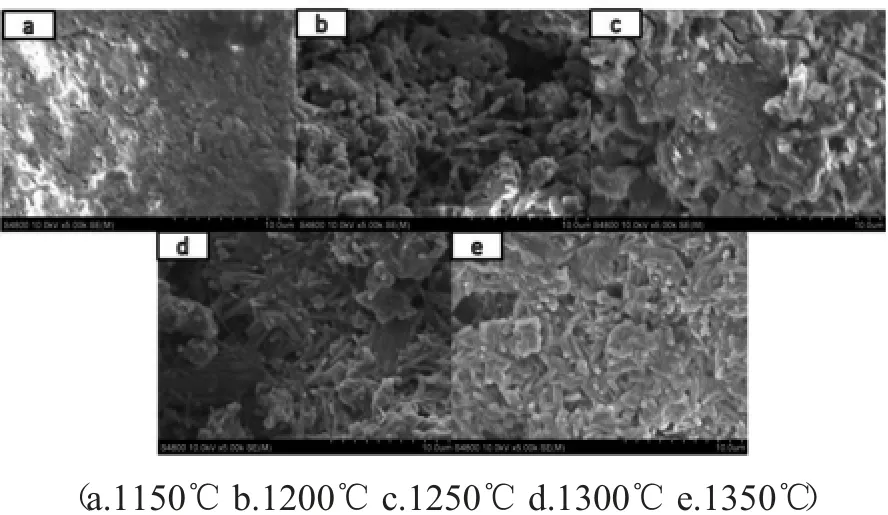

在图5 中可以看到5 个烧结温度下的陶粒的微观结构,从图中可以看出,随着温度的升高,棒状莫来石相越来越多,同时还可以看出在1250℃烧结时,棒状的莫来石相,虽然出现的比例不是很多,但是此时的棒状莫来石相的结晶程度和结构是最紧凑的。

图5 不同温度下烧结陶粒的SEM图

1150℃时,还没有明显的物相结构出现,烧结温度还不够[3];1200℃时,内部结构松散,气孔很多,没有形成规则的连通气孔,未实现充分烧结,没有形成规则的结构体,可想而知力学性能不佳[4]。1250℃时,可以看到,棒状莫来石纵横交替连接,相互穿插在一起,形成了连续交错的网络骨架结构,有着很好的抗力学性能,此时力学性能为佳。在1300℃和1350℃的图像中,可以看出两者的莫来石相,虽然出现的越来越多,可是这两幅图中的莫来石相结构散乱,气孔再次增多,影响了它的力学性能,所以没有1250℃时的莫来石相结构紧凑,与之相对应的抗破碎能力也不如1250℃烧结成的陶粒性能优越。这可能是温度过高,破坏了连续交错的网络骨架结构,使棒状莫来石相不能纵横交替连接在一起。烧结温度过高,烧结温度不够,都会使气孔增多,结构紊乱,力学性能不佳[5]。

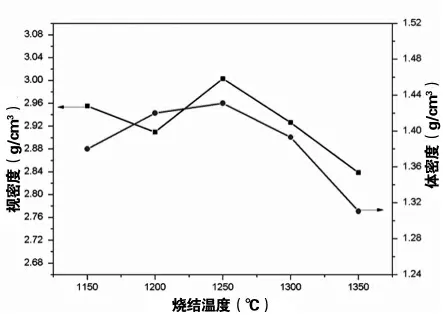

3.5 陶粒的密度

体积密度过大会增加沉降速度,进而堵塞裂缝缝隙,这样会降低油气层的导流率,然而体积密度过小则会影响强度,不能很好的起到支撑的作用,发生回流现象,造成损失。因此体积密度也是表征陶粒性能好坏的指标之一,其应满足SY/T5108-2006 行业标准(≤1.65g/cm3)。

根据实验对不同烧结温度的试样体积密度进行的检测,结果如图6 所示:从图中可以看出,在1150℃~1250℃的范围内,随着温度的升高,试样的体积密度呈不断上升的趋势,而在1250~1350℃的范围内,随着温度的升高,试样的体积密度又开始下降,在温度为1250℃时出现最大值1.43g/cm3,符合国家行业标准(≤1.65g/cm3),可应用于生产研究。

图6 烧结温度对陶粒的体密度与视密度的影响

图6是不同烧结温度下各样品的视密度,从图中可以看出,随着烧结温度的不断升高,样品的视密度出现三种不同的变化趋势,温度从1150~1200℃的过程中,视密度呈不断减少的趋势,在1120℃时视密度又开始上升,在温度为1250℃时到达最大值3.00g/cm3,在1250~1350℃的范围内,视密度又在不断的减小,在1350℃时仅为2.82g/cm3。

视密度的大小起伏主要取决于烧结温度和陶粒内部的闭孔率,由于温度的升高,从SEM中可知,莫来石相分散开来,不再致密排列,孔隙率增加,内部气孔增多,也就是说闭合气孔增多,因为开孔已经用排水法去除其干扰,所以视密度就会随之减少,这也就是视密度为什么会呈现出先增大后减小的原因。由于前人的经验是如果出现液相的话,液相传质速度快,将会起到晶粒之间的黏结,使之更加致密化,但是本实验随着温度的升高,出现了结构的分离不再致密,内部出现空隙,抗破碎能力下降,视密度也随之下降等,可以知道,即使在1350℃时也没有液相的出现。

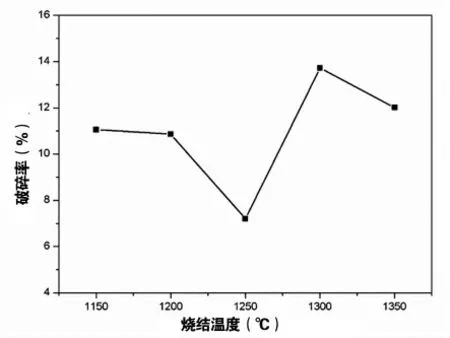

3.6 破碎率

图7 表明不同烧结温度对陶粒破碎率的影响,如图所示:在1150~1250℃的范围内破碎率逐步降低,在1250~1350℃的范围内破碎率逐步升高,在1300℃破碎率最高为13.72%,表明陶粒的破碎率是呈先增强后减弱的趋势,这与3.5 中体积密度先增大后减小,其内部气孔率先减小后增大论断相符,在温度为1250℃时,20/40 规格的陶粒35MPa 压力下的抗破碎能力最佳,破碎率达到7.2%,且破碎后的样品呈微小的块儿状,只含有少量粉末。

图7 烧结温度对陶粒的破碎率的影响

4 结论

以三级铝矾土和砂土为原料,在1.69:0.31 的配比下,由五个温度的烧结对比,随着温度的升高,从1250℃时开始出现莫来石相,而且在1350℃时,烧成的陶粒在XRD 分析下和SEM的微观形貌观测中看到形成莫来石相也是最多的,体积密度和视密度符合低密度的要求,但是其抗破碎能力却没有到达预期的效果,反而是在1250℃时的抗破碎能力最佳,破碎率仅为7.2%,初步判断在仅含有砂土和铝矾土所混合而形成的原料下造成的陶粒在温度过低或温度过高时,所得的抗破碎能力不佳,温度低时,莫来石相才刚形成或者还没有形成,强度还达不到油气开采所需的要求,容易形成粉末堵塞油气路径,阻碍了开采油气的速率;当温度过高时,虽然莫来石相会大量生成,可是由于温度过高却破坏了其应有的致密结构,莫来石相出现分离,排列不在紧密,测得的破碎率也不符合强度要求。

从五个温度段的体积密度和视密度也可以看出,1250℃时,体积密度和视密度都很高为1.431g/cm3和3.003g/cm3。反之莫来石相出现最多的1350℃,体积密度和视密度都很低,为1.3104g/cm3和2.8287g/cm3。

结果表明,在这样的配比下,莫来石相随着温度的升高大量出现,结晶效果越来越好。