某型11kW/2级感应电机转轴系统动力特性研究

金国鑫

(佳木斯电机股份有限公司,黑龙江佳木斯 154002)

0 引言

旋转类机械设备动力特性分析主要包括:振动控制、刚度分析、阻尼分析、稳定性设计以及整体动力系统的数学化构建。分析的方法主要分为基于分析力学基础的解析结算法、机械阻抗分析法、有限数值方法等几类,上述方法对应着不同的应用场合,有着自己的适合场景。在对感应电机转轴系统进行动力特性分析时,关键需要考虑几点:包括径向轴承的支撑特性(以滑动轴承为例需要考虑轴承的动压润滑特性)、电磁与结构耦合特性、流体与结构耦合特性(动密封特性、流体水力特性)等影响力源因素。由于本文工程案例感应电机作为风机及水泵类输入的前置端,因此,未考虑水力与转轴系统耦合特性对动力特性的影响。本文将此为基础建构转轴系统分析模型,通过有限差分方法对系统的动态特性参数进行求解,分析刚度、阻尼以及质量分布特性对振动的影响,以轴承及轴系系统的动态系统的计算结果作为开展后续振动控制工作的方向,并为同类型旋转类设备提供振动控制方面的依据,有一定的工程借鉴意义。

1 动力系统数学模型的搭建

通过上文分析,感应电机作为单体前置端时,分析轴系时需主要考虑职称轴承的刚度与阻尼等参数,同时也需要将不同工况参数下的上述纳入分析范围内,如图1所示,描述了转轴系统支撑形式(两端卧式支撑)与状态(集中质量与惯量分布在两轴承之间),系统有两侧轴承、基础、等效轮盘等主要子构建构成。

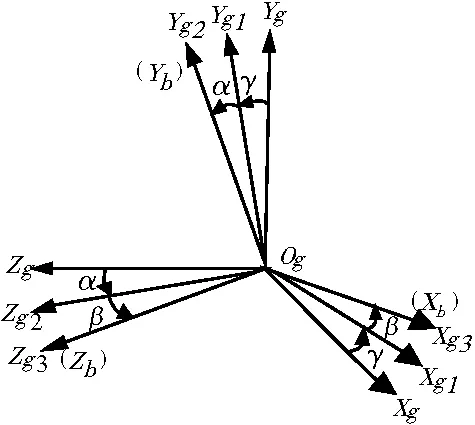

同时在分析整个轴系动力振动传递控制时,为完成动力方程的解耦需将坐标系转换(如图2所示),α、β、δ分别表示两坐标系的欧拉角。

图2 动力系统振动传递控制时的坐标变换关系

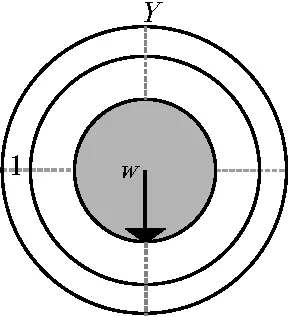

作为感应电机转轴系统的关键件,需进一步探究两端轴承的动力支撑特性。如图3所示,每个径向轴承承受感应电机轴系向下合力(是气隙不均匀产生的电磁力、转子系统动不平衡力以及动密封产生的液膜力的合成)。

图3 上导轴承二维模型图

刚度与阻尼系数的求解过程一般为,通过几何关系与力的离散化处理,借助于雷诺方程求解出径向轴承润滑系统的静态特性(膜厚分布与压力分布),以此为基础再求解出系统刚度与阻尼[1]。

2 某型感应电机轴承系统的计算与分析

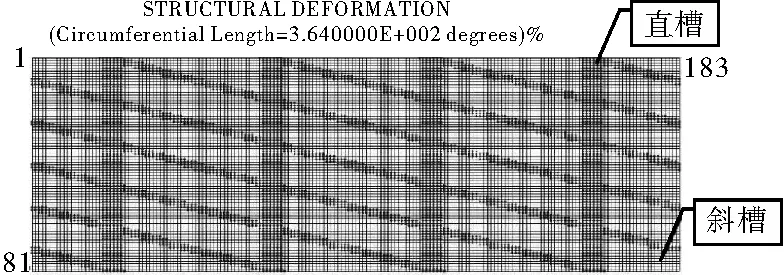

根据本文工程案例,轴承结构,建立轴承动压润滑的几何关系,如图4所示感应电机润滑轴承包括“通直(直槽)”流道与“螺旋(斜槽)”流道合并组成,此结构可进一步降低润滑介质流经轴承的流阻进而提供介质对轴承的冷却性能,同时,因为槽的存在破坏了润滑的“圆周”特性,也提高了转子远行的稳定性。

图4 感应电机滑动轴承动压润滑的几何结构

本文通过数值方法求解定常雷诺方程,给初始条件与相应的边界条件后,为保证轴承的可靠运行选取了,低速工况(1950rpm)、额定工况(2930rpm)、高速工况(3450rpm)、超高速极限工况(4050rpm)等对轴承动压特性进行了求解,计算分析结果见表1。

表1 单一转速下的刚度和阻尼阵

从表1结算结果可以看出,随着转速工况转速载荷的增加动力系数刚度与阻尼均有整体下降的趋势,但降幅不明显,说明在以上几种工况范围内,轴承的刚度与阻尼基本在一个小范围内波动,保证了轴系的稳定运行。

3 某型感应电机轴系动力特性分析研究

现以轴承动力特性分析结果为基础,对整个轴系的转子动力特性进行分析研究。根据本文转子的结构特点,轴系由转轴、飞轮、径向支撑的水润滑上、下导轴承、轴向止推轴承等组件构成。由于各种组件的材料不同,材料密度、弹性模量等特性具有较大的差异,给转子动力学特性的分析增加了很大困难,无法采用常规的转子动力学分析程序进行计算。因此,需将该转子的结构进行简化,但要同时保证轴系的动力学特性不发生改变,故按照转子的质量、转动惯量和弯曲刚度等效的原则,将电机转子简化为实心的规则转轴转子,然后对简化后的转子进行仿真分析。

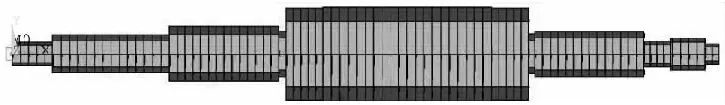

按照有限元方法建模原则,如图5所示,并结合该转子的结构特点,点和节点划分,节点选在各轴段(或轴套)的端点位置上,由于中间的部分存在不同材料,为此结合实体建模与经验公式相结合对该段转子进行等效。

图5 感应电机轴系等效模型

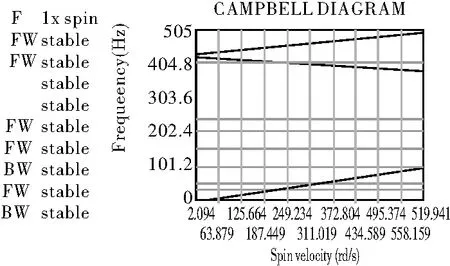

以上文不同工况下刚度与阻尼特性参数作为输入,感应电机轴系进行转子动力学分析计算,求解出感应电机转子各阶临界转速,如图6所示。

图6 某型感应电机轴系坎贝尔图

从图6计算结果看以看出,感应电机轴系的前两阶临界转速分别为4180rpm与6045rpm,均超过其超高速运行工况(极限运行工况),转子的设计可以满足安全可靠运行要求。

4 结语

本文对某型11kW/2级感应电机转轴系统进行了分析与研究,首先对转轴轴系的动力系统的模型进行了构建,然后从具体轴承的动压润滑几何结构入手对轴承的动力特性进行了计算、分析、研究,再次此基础完成了感应电机转轴轴系的动力学分析,计算结果说明转轴轴系的刚度特性参数、阻尼特性参数以及轴系的动力特性,可以满足感应电机轴系的安全可靠远行条件。