高功率密度电机冷却系统研究

高洪彪,历锐

(1 哈尔滨电气集团先进电机技术有限公司,黑龙江哈尔滨 150000;2 国家防爆电机工程技术研究中心,黑龙江佳木斯 154002)

0 引言

我国页岩气主要分布在偏远山区,不仅埋藏深、岩石的抗张强度大,而且施工场地有限,所需开采压力、排量、时间均高于国外页岩气开采的技术要求,对压裂设备的单机功率、过载能力、自动化水平及可靠性提出更高要求。

随着经济社会的快速发展,我国对能源的需求不断加大,加快新型能源页岩气的开采进程成为了当务之急,但开采页岩气的相关设备主要依赖国外进口,为了打破这种受制于人的局面,我们需要对压裂设备进行自主生产,其中核心的压裂设备用高功率密度电机的研制成为了首先需要解决的问题。

电动机的运行状况是一个复杂的过程,其中包括了电磁场、流体场、温度场和应力场等多种物理场之间的相互影响和相互制约。一台电机能否安全有效的运行,其中通风冷却至关重要,它关系到电机的效率、运行时间、稳定性等诸多方面。如果电机内部温升过高将会导致绝缘出现分层、脱壳、老化等现象,从而导致绝缘的介电性能下降,进而引发电机内部的各种放电、短路故障,增加了电机发生故障的风险,缩短电机的使用寿命。另外,电机各部件由于温度梯度不同而产生热应力,导致结构件变形,极易引起噪声、运行故障和破坏。所以,电机热量的产生和传递过程在电机设计中非常重要,对电机冷却系统的合理设计,可以实现对电机温升的控制,确保电机的可靠性,对于材料的利用率提高、成本的降低以及单机容量扩大等都有重要的经济价值。

冷却系统是电机的重要组成部分,由于电机的工作环境非常恶劣,长期处于负载运行状态,冷却系统需将高功率密度电机长期运转产生大量热量换热出去、而热量直接影响电机的使用寿命。任何冷却系统的设计、制造、运行等方面的失误,都可能会造成电机的烧毁而引起重大事故。

电机的冷却系统要满足电机在额定工况下长期运转的散热需求。由于高功率密度电机产品的特殊性,对冷却系统的设计及散热需求更加严苛。随着电机的功率密度进一步提升,对冷却系统散热能力要求不断增大,为了满足高功率密度电机的特殊使用工况,需要对冷却系统进行专门的优化设计。

下面将针对冷却系统的研发过程、技术难点进行详细的阐述。

1 电机冷却系统的设计

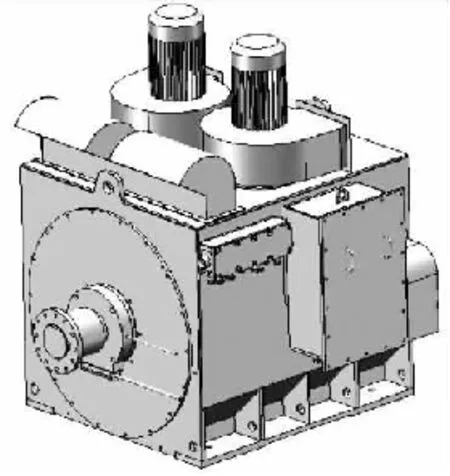

根据实际工况需要,设计电机的功率为4500kW 4级,额定转速1300rpm,电机的总体结构如图1所示,由端盖、轴承装置、定子、转子及风机组成。由于电机的功率密度要远高于普通电机,因此需要冷却系统将电机运转过程中产生的大量热量进行充分交换散出,以满足控制电机温升的目标。根据实际工况的要求,电机的冷却方式采用强迫通风的散热形式(IC06),因此必须对电机的冷却风路进行合理优化设计以满足设备使用工况的要求。这里我们优化设计了两种冷却风路:轴向风路和径向风路。根据风路的温度场分析,发现径向冷却风路的散热效果要明显好于轴向冷却风路,因此接下来我们对电机的径向冷却风路进行详细介绍。

图1 高功率密度电机外形图

1.1 径向冷却风路的优化设计

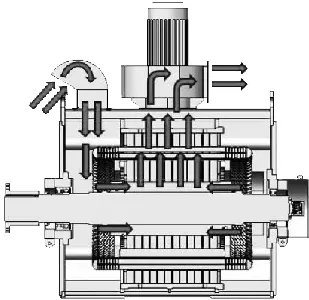

普通的强迫通风的散热形式(IC06)一般采用电机的伸端或非轴伸端顶部设计有进风口或出风口向电机内部吹风或吸风,来达到对电机的散热或冷却需求,但普通的强迫通风的散热形式(IC06),会导致电机内部伸端或非轴伸端存在较大的温度梯度,影响电机的使用寿命。我们进行冷却风路优化设计的结构形式如图2所示。冷却风路由电机的伸端和非轴伸端各两个进风口进入,依次经过转轴幅板—转子铁心径向风道—定子铁心径向风道—机座顶板—独立风机,电机中部设计的独立冷却风机将电机内部的热风吸到出风口进行排出,达到电机的散热需求,这种冷却风路形式克服了普通的强迫通风的散热形式(IC06)会导致电机内部存在较大的温度梯度,影响电机使用寿命的问题,而且冷却效果要远优于普通的强迫通风的散热风路结构。

图2 冷却风路示意图

2 电机冷却系统的有限元分析

2.1 流体介质假设

根据流体介质的特性和对冷却风路流场的分析,对流体介质作如下假设。

(1)因为电机冷却风路内空气的雷诺数相对很大,流体的流动特性属于湍流,应采用湍流计算模型对电机外部流体场进行计算。

(2)机座表面的空气流速小,远小于声速,即马赫数较小,故把流体视为不可压缩的粘性流体处理。

(3)在对流体研究的过程中,只研究流体的稳态流动,也就是定常流动,故在求解方程中不包含有时间项;忽略流动空气的重力及浮力对流体流动的影响。

2.2 流场、压力场及温度场计算结果

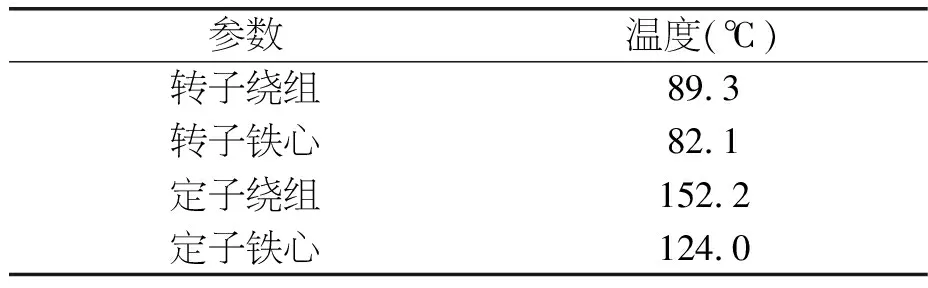

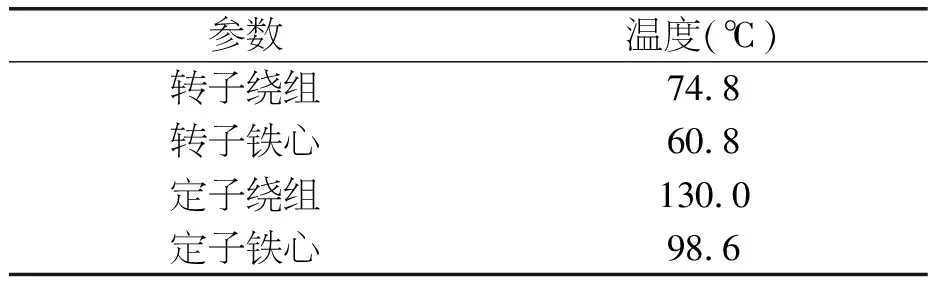

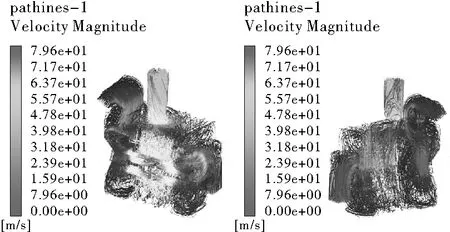

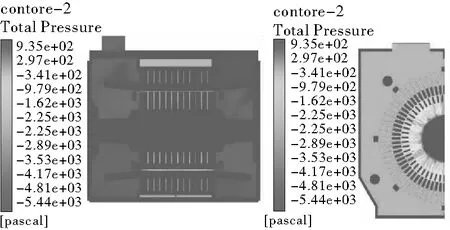

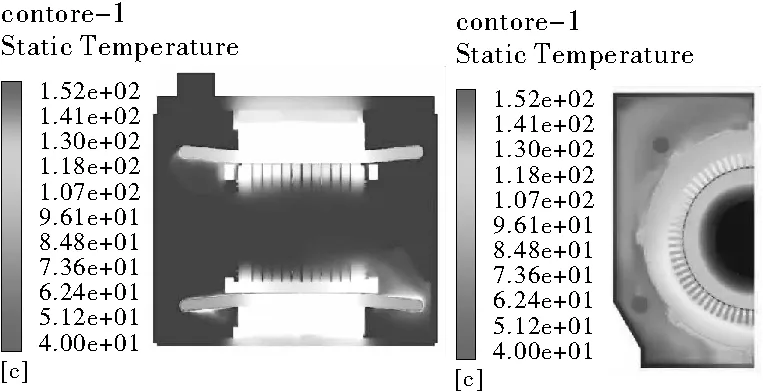

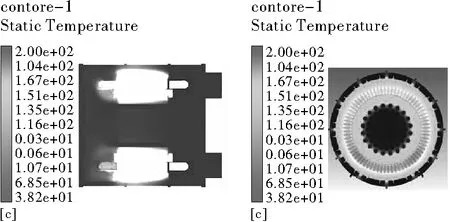

设置好初始边界条件后,为了验证这种冷却风路的散热效果,这里我们借助有限元软件对冷却风路的流场、温度场、压力场情况进行计算分析。冷却风路有限元分析模型如图3所示。电机绝缘系统采用H级绝缘,H级考核温升,环境温度40℃,从图4流场云图可以看出电机内部流线分别较为均匀,说明流场设计合理。从图5压力场云图可以看出电机进出风口的压损为3.2kPa,流量为1.93m3/s,独立风机可以满足要求。从图6温度场计算结果来看,如表1和表2所示,电机的平均温度130℃(90K)在定子绕组端部,最高温度152.2℃(112.2K)在定子绕组,这种形式的冷却风路使电机内部的温度梯度进一步降低,热量分布更加合理,有效的延长了电机的使用寿命,同时满足电机温升设计要求。

表1 最高温度

表2 平均温度

图3 转轴模型

图4 流场云图

图5 压力场云图

图6 温度场云图

2.3 有限元计算结果对比分析

为了验证电机冷却风路仿真分析结果,我们对试验用样机产品的风路结构进行了温度场分析,并与温升试验结果进行对比如图7所示。

图7 有限元分析结果

从图7分析结果可以看出温度场分析最高温度200.4℃(温升160.4K),试验样机产品的温升结果为155.5K,两者相差5K左右,从而证明我们的有限元分析方法是正确的可靠的。

3 结语

本文基于有限元分析方法,采用有限元软件平台对高功率密度电机在特殊工况下冷却系统散热效果进行了分析,通过分析得出如下结论。

(1)建立了基于有限元的流场、压力场及温度场仿真分析方法,突破了复杂模型的建模和网格划分技术,解决了边界条件设置等技术难题,并通过与已批量制造产品的试验的数据进行对比,印证了该方法的正确性,能够真实反映电机温度场分布情况。

(2)从有限元软件分析结果可知,优化后的电机内部流线分别较为均匀,说明流场设计合理。压力场云结果可以看出电机进出风口的压损为3.2kPa,流量为1.93m3/s,独立风机可以满足要求。温度场计算结果来看,电机的平均温度130℃(90K)在定子绕组端部,最高温度152.2℃(112.2K)在定子绕组,这种形式的冷却风路使电机内部的温度梯度进一步降低,热量分布更加合理,有效的延长了电机的使用寿命,同时满足电机温升设计要求。优化后的冷却系统冷却效果明显要更优于普通强迫通风结构的散热方式。这种冷却系统为高功率密度电机快速开发及应用提供了有力的技术支撑。