基于AMESim的水下大型气液混合储能系统运行特性分析

王 虎, 王志文, 熊 伟

(大连海事大学船舶机电装备研究所, 辽宁大连 116026)

引言

随着海洋强国战略的实施,日益频繁的海洋活动离不开电力的支持, 目前各类海洋活动基本依赖海底电缆远距离输电和当地燃油动力装置发电,难以满足未来海上大范围分布式应用需求。尤其是随着当前海洋活动不断向深远海延伸,海洋可再生能源的优势愈发显著。海洋可再生能源主要包括海上风能、海上太阳能、潮汐能、波浪能、海流能和温差能等[1-4]。我国海域面积达470多万平方千米,海洋可再生能源开发利用的潜力巨大。但海洋可再生能源随机性、间歇性以及低能量密度的缺点成为其开发应用的主要阻碍因素之一[2-3],储能技术被认为是解决该难题的最有效方式之一。“海洋可再生能源+储能”的模式能够广泛应用于海洋平台、海上大型/超大型浮体/岛、海洋能源基站、海底采矿、深海渔场、海底空间站、海底观测网、水中航行器/滑翔机/直升机、各类潜标、水下数据中心等提供持续长期可靠能源供给服务。以深远海海底观测为例,海底观测对海洋安全、资源开发、维权管控、生态环境、灾害预警等具有重要意义[5-7]。而水下用电装备的电能持续可靠供给是关键技术之一,在广阔的深远海空间,利用海洋可再生能源发电供电比传统缆系岸电供电具备更多优势,有良好发展应用前景,对长时大容量大功率储能供能有大量的需求。目前,陆上规模化长时储能技术主要以抽水储能、压缩空气储能和电池储能为主,相应的海上规模化储能应用还在研究发展中。近年来,水下抽水储能和水下压缩空气储能技术备受关注。德国弗劳恩霍夫研究所成功完成了水下抽水储能技术的初步技术验证和系统水下试验,美国和加拿大已经完成了水下压缩空气储能技术的技术验证和示范系统建设运行[3]。

压缩空气储能技术是当前规模化储能技术的研究热点之一,被认为是极具发展前景的灵活储能技术[3,8-9]。水下压缩空气储能是压缩空气储能技术在海洋储能领域的应用,国内外一些学者对水下压缩空气储能应用于海洋可再生能源存储开展了一系列研究。SHENG L等[10]提出一种海流能与水下压缩空气储能相结合的混合系统,用于补偿功率变化和替代柴油发电。VASEL-BE-HAGH A等[11]提出将涡激振动水面清洁能源转换器与水下压缩空气储能结合的概念,提高了传统水下压缩空气储能的效率。FIASCHI D等[12]提出了一种海上可再生能源平台,集成了包括水下压缩空气储能在内的多种储能方式。然而水下压缩空气储能需要在水面或地面将压缩空气通过输气管道存入水下储能装置中,而随着水深的增加水温不断下降,输气管道不断与海水换热导致管内温度降低,使管内压缩空气达到压力露点后析出水蒸气,由于重力的作用在管道低洼处聚集成积液,管内流动由原来的气态单相流动变为气液两相流流动,并且容易引发管道堵塞、振动等一系列问题,甚至发生水击问题,严重影响水下输气系统的安全运行。加拿大的Hydrostor公司[13]的水下压缩空气储能示范项目曾因输气管道积液问题引发系统输气困难,造成系统运行频繁停滞。PIMM A J等[14]在进行水下压缩空气储能试验过程中也发生了因积液而无法有效输气的问题。LIANG C等[15]通过理论与实验研究,对水下输气管道液塞的形成进行了分类与阐述,建立了段塞流临界速度的预测模型,通过预测管内液塞的临界速度进而控制流体在管内的流动,有助于监测管道积液状态,及时清管减少管道输气过程中的能量损失,从而提高系统储能效率。

因此,为了能够结合高压气体在能量密度和水液压在功率密度上的优势,并同时解决水下压缩空气储能输气管道因结露积液造成的堵塞、振动等一系列问题,提出了一种无输气管道的水下气液混合储能系统,避免了因积液问题造成系统运行故障,提高了储能系统的运行效率,并能够为各类海洋活动提供长期稳定的供能服务。

1 系统概述

水下气液混合储能系统如图1所示。系统由电动机、泵、马达、发电机以及气液混合储能装置组成。

图1 水下气液混合储能系统概念图Fig.1 Conceptual diagram of underwater hydro-pneumatic hybrid energy storage system sketch

系统分为储能与释能2个过程。系统工作时,海洋可再生能源发电驱动电动机拖动海水泵加压海水,海水进入储能装置使气体增压储能。水下用电设备需要供电时,增压后的压缩空气推动海水通过海水马达拖动发电机发电将电能供给用电设备。为避免储能装置内海水与压缩空气直接接触造成气溶于水,并且水下补气较为不便,因此二者之间用柔性隔膜隔开。水下气液混合储能技术与传统水下压缩空气储能类似,二者均基于空气的压缩与膨胀,主要区别在于水下气液混合储能技术利用液体活塞对空气进行压缩与膨胀;水下气液混合储能技术与抽水储能类似,二者均使用液压涡轮机械用于能量存储与释放,但水下气液混合储能技术无需利用高度差制造高压力水头。

2 数学建模

使用系统效率和能量密度这两个关键指标对气液混合储能系统进行性能评估。其中系统效率包括ηelec,ηshaft,ηchar以及ηdisc。电效率(或称循环效率,下同)ηelec定义为系统电功输出Wout,elec与输入Win,elec之比;轴效率ηshaft定义为系统输出轴功Wout,shaft与输入轴功Win,shaft之比;储能效率ηchar定义为混合储能装置输入能量Wchar与系统电功输入Win,elec之比;释能效率ηdisc定义为系统电功输出Wout,elec与混合储能装置输出能量Wdisc之比。式(1)~式(6)用于计算各种输入功和输出功,式(7)~式(10)用于计算效率:

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

(9)

(10)

系统储能时间由t0时刻持续至t1时刻,释能时间由t2时刻持续至t3时刻。式(1)与式(2)分别在储能时间和释能时间内对电功率积分得到储能系统电机的输入电功和发电机输出电功。式(3)与式(4)分别用于计算输入轴功和输出轴功,其中轴功率由转矩与角速度的乘积求得。储能装置输入能量由入口处的液压功率在储能时间内积分得到,储能装置输出能量由出口处的液压功率在释能时间内积分得到,如式(5)和式(6)所示。储能装置输入能量和输出能量还可通过p-V示功图的面积来计算,这种计算方式与式(5)和式(6)计算得到的结果基本一致。

体积能量密度包含电功能量密度和轴功能量密度,定义如式(11)与式(12)所示,其中V0表示储能装置初始空气体积:

(11)

(12)

3 系统仿真模型

为了评估系统的性能,进行先储能再释能一个完整循环的仿真。利用AMESim建立了水下气液混合储能系统的仿真模型,并作如下假设:

(1) 不考虑海水密度、黏度等物理属性随温度的变化;

(2) 假设泵与马达的效率为定值;

(3) 忽略海水温度随深度的变化。

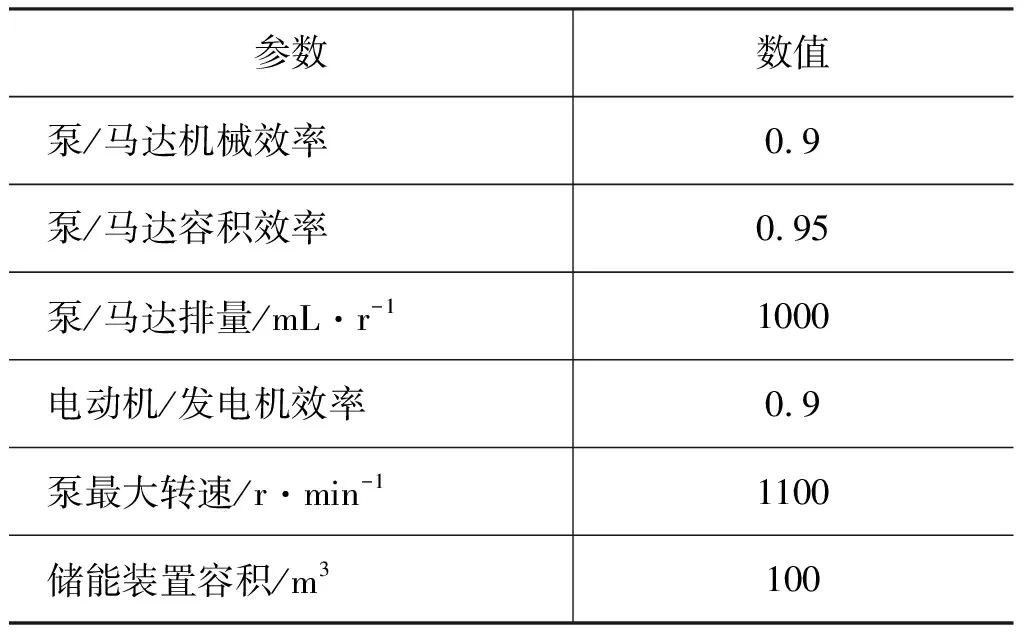

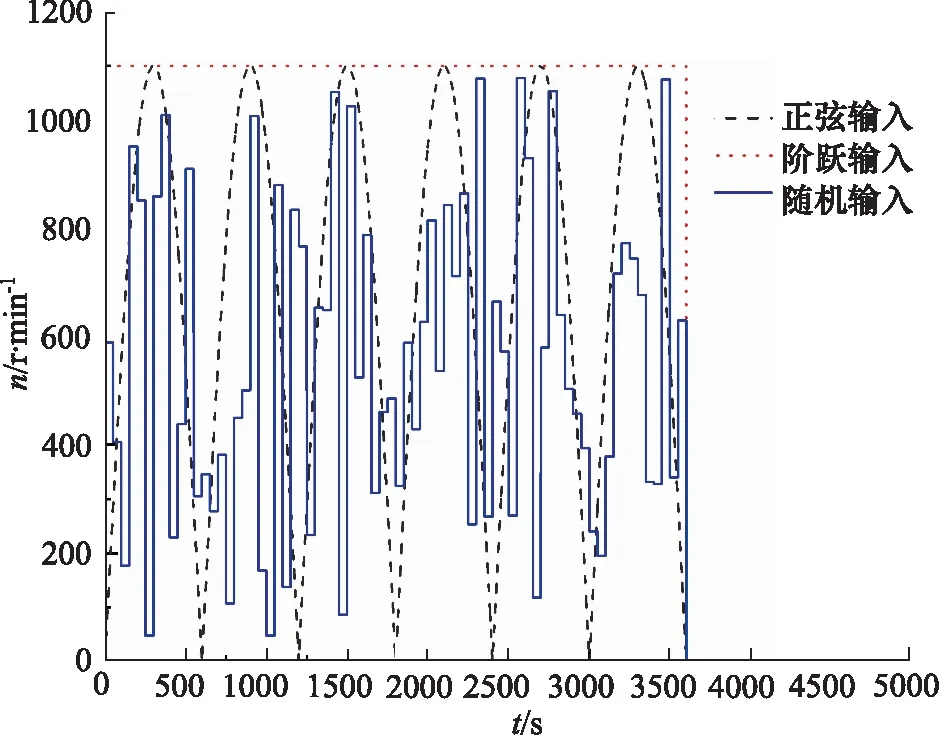

系统仿真模型如图2所示,主要元件仿真参数设置如表1所示。系统储能过程开始时,储能装置内空气初始压力略高于当前水深的静水压,装置内压缩空气充满整个腔室,海水泵向储能装置内注入加压海水,直到储能1 h后结束(结束时压力不超过最大允许压力15 MPa)。储能过程结束,释能过程开始,直到储能装置内空气压力降低至初始压力,一个完整的储能释能循环结束。分别以阶跃、正弦、随机3种形式作为系统的输入,模拟海洋可再生能源随机性的特点,3种输入形式如图3所示。

表1 AMESim仿真参数Tab.1 Parameters of AMESim simulation

图2 水下气液混合储能系统仿真模型Fig.2 Simulation model of underwater hydro-pneumatic energy storage system

图3 系统输入的3种形式Fig.3 Three signals of system input

4 结果分析

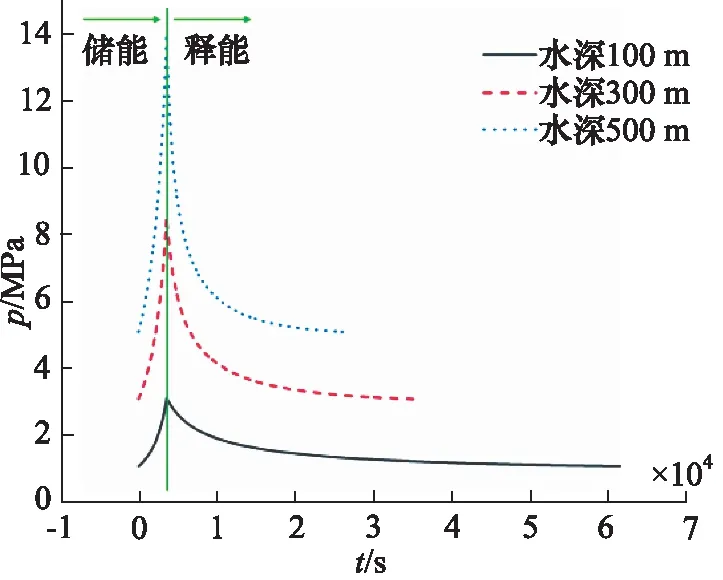

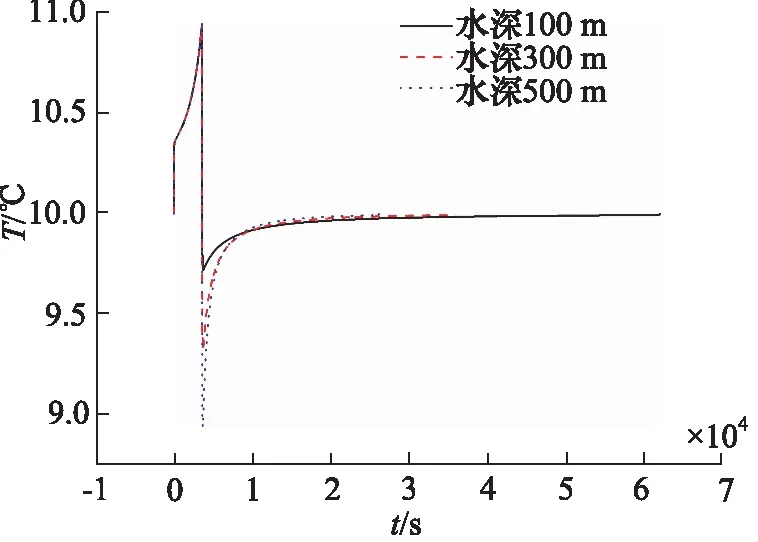

图4、图5分别展示了系统输入形式为阶跃时储能装置内压力和温度的瞬态变化。储能过程开始时,海水温度和气体温度均为10 ℃,泵将海水压入气液混合储能装置,装置内空气被液体活塞压缩导致温度上升,因为储能容积相对较大、过程相对缓慢且气体与海水换热充分,温度仅上升至10.94 ℃。储能装置安装位置越深气体压力越高,安装于水下100, 300, 500 m时储能1 h压力分别达到3.146, 8.567, 14.005 MPa。系统释能时,由于压缩空气压力快速下降,压缩空气温度也下降迅速且释能压力越高温度下降越大,系统安装于水下500 m时储能过程与释能过程温差最大,但最大温差仅为1.99 ℃,储能装置内热力过程接近等温过程,等温过程有利于减小系统能量损失并且提高系统效率。这一点也反映在p-V图中,如图6所示。储能过程与释能过程的p-V曲线几乎重合,左侧是部分区域的放大图,p-V图的闭合区域表示能量损失,图6所示闭合区域非常小, 这意味着在储能装置内产生的能量损失极小。随着储能装置安装位置的加深,能量损失略有增大。

图4 不同水深时装置内压力曲线Fig.4 Pressure curve at different water depths

图5 不同水深时装置内温度曲线Fig.5 Temperature curve at different water depths

图6 不同水深时装置内p-V曲线Fig.6 p-V curve at different water depths

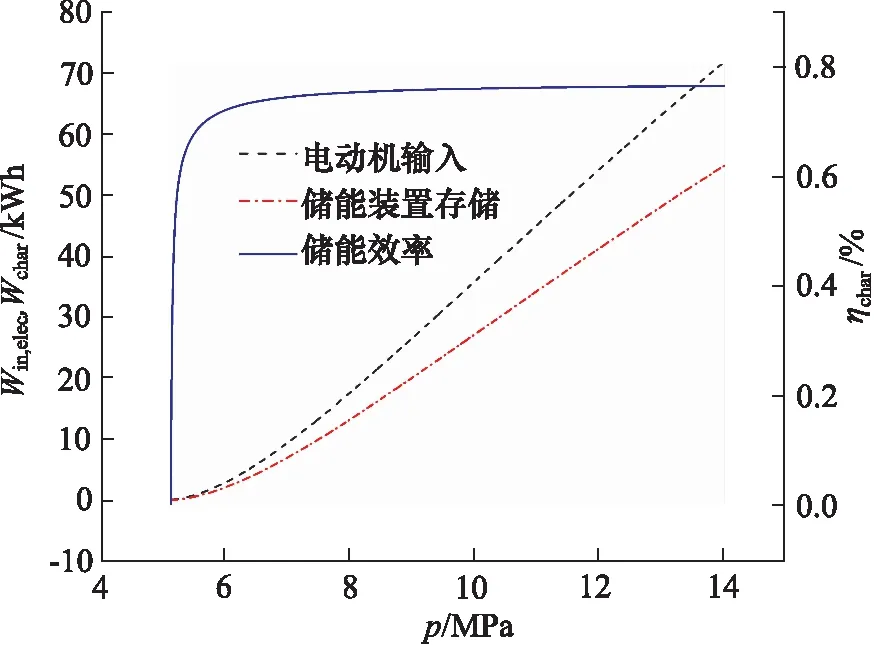

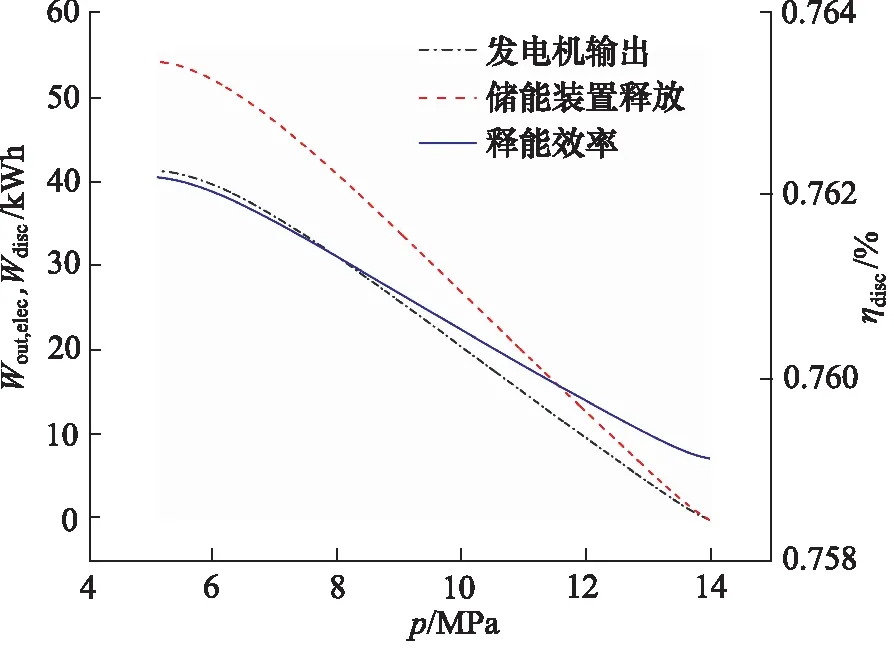

系统安装于水下500 m且输入为阶跃形式时,储能过程与释能过程中电功及效率随压力的变化如图7和图8所示。储能过程中随着储气压力的增大,电动机的输入电功与进入储能装置的能量逐渐增加,二者之间差值也逐渐增加,造成差值的原因是在电动机、泵以及管路阀件处产生了不可逆的能量损失。系统储能效率随着储气压力的增加而迅速增加随后趋于稳定,储能过程结束时效率稳定在76.3%。同储能过程类似,随着高压海水不断地从储能装置中释放出来,发电机输出电功不断增加,但由于在各元件处的能量损失,导致发电机输出电功与储能装置释放出来的能量差值不断增加,在此过程中系统释能效率略有增加但变化较小,释能过程结束时效率稳定在76.2%。

图7 输入电功及储能效率随压力的变化Fig.7 Variation of system input electric power and charging efficiency with pressure

图8 输出电功及释能效率随压力的变化Fig.8 Variation of system output electric power and discharging efficiency with pressure

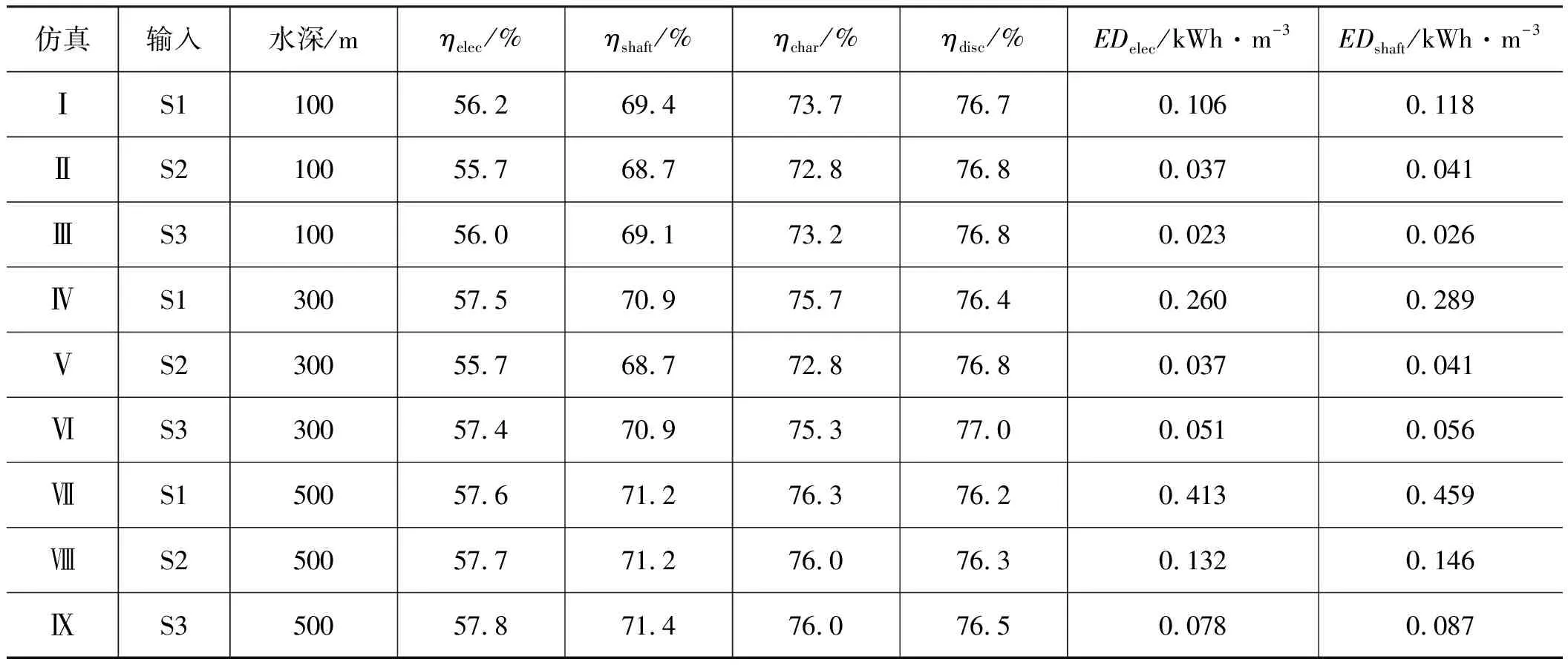

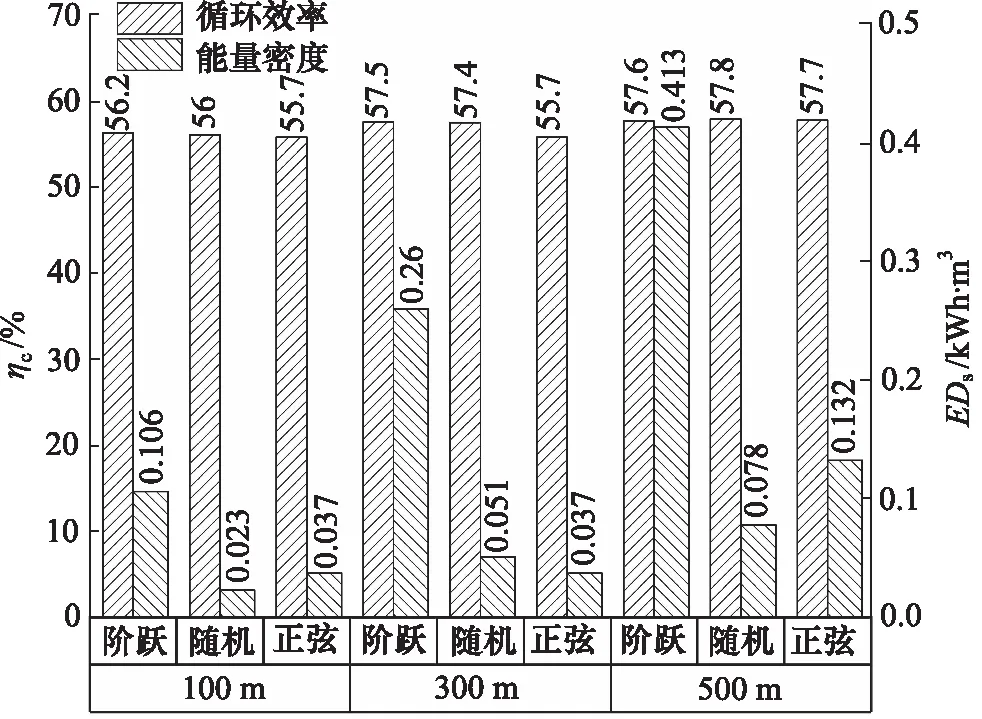

不同安装水深、不同输入形式的系统循环效率ηc和能量密度EDs如图9所示。由图9可知,系统循环效率随安装水深的增加而略有增加,但总体上增长并不明显,最小循环效率为55.7%,最大循环效率为57.8%。能量密度受安装水深影响较大,随着安装水深的增加系统能量密度大大提高,尤其是系统输入形式为阶跃时最为明显,实际上这与储能装置内储气压力相关,不同水深时储气压力不同,当安装深度为500 m时,系统储能一小时储能装置内压力达14.005 MPa,远远高于其他安装深度的储气压力,这是能量密度随水深增加的主要原因,因此可通过增加储能时间来提高储气压力进而提高其他水深的系统能量密度。此外,还可看出相比于随机输入和正弦输入,阶跃输入时的能量密度要高于二者,因此对于储能系统来说,相对稳定的系统输入对于单位时间内提高系统能量密度较为重要。系统轴效率、储能效率、释能效率及轴能量密度表现出的规律性与二者相近,结果如表2所示,分别用S1,S2,S3表示阶跃输入、正弦输入以及随机输入。

表2 仿真结果Tab.2 Simulation results

图9 系统循环效率和能量密度Fig.9 Cycle efficiency and energy density

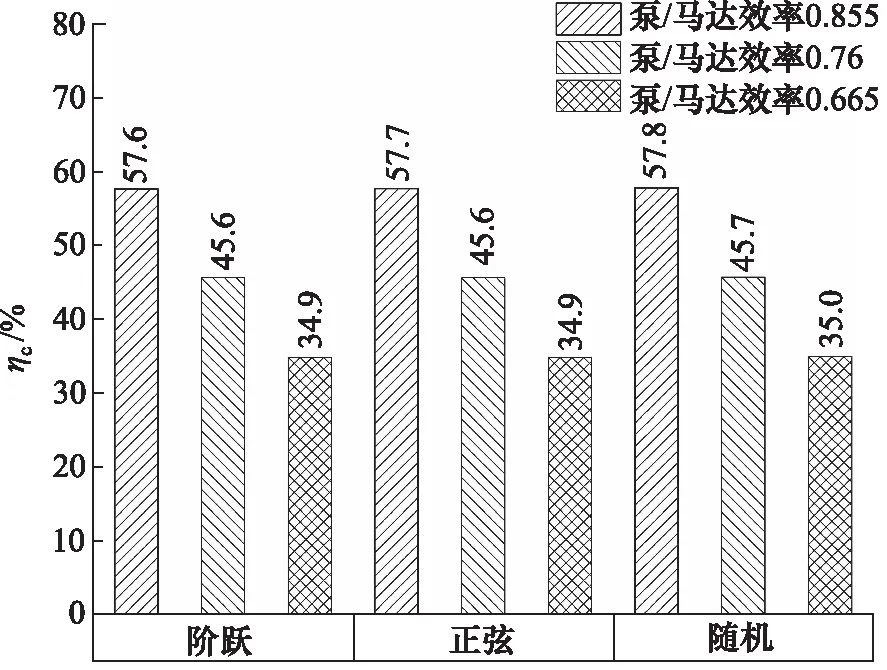

为研究不同的泵/马达效率对系统运行特性的影响,以系统安装于水深500 m为例,分别取泵/马达的效率为0.855,0.76,0.665,得到了不同泵/马达效率下,水下气液混合储能系统的循环效率以及能量密度,结果如图10和图11所示。由图10可知,在不同的系统输入形式下,随着泵/马达效率的降低,系统循环效率均明显下降。在体积能量密度方面,由图11可知,不同的输入形式下,能量密度差距较大,尤其以阶跃输入下的能量密度最高。在同一输入形式下,随着泵/马达效率的降低,系统能量密度也呈现出明显的下降趋势。

图10 不同泵/马达效率下系统循环效率Fig.10 Cycle efficiency under different pump/motor efficiency

图11 不同泵/马达效率下系统能量密度Fig.11 Energy density under different pump/motor efficiency

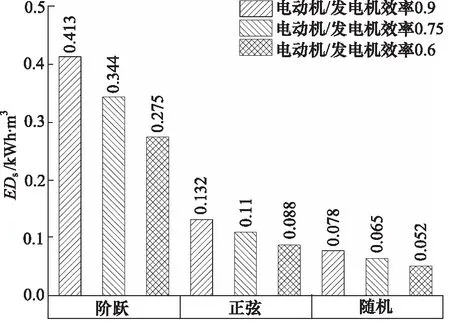

同样地,进行了不同的电动机/发电机效率对系统运行特性的影响分析,系统安装于水深500 m,分别取电动机/发电机的效率为0.9,0.75,0.6,得到系统的循环效率与能量密度如图12和图13所示。图12展示的结果与图10结果相似,即不同的输入形式下,随着电动机/发电机效率的降低,系统循环效率均呈下降态势,且下降幅度较大。图13也表现出随着电动机/发电机效率的降低,系统体积能量密度逐步降低。

图13 不同电动机/发电机效率下系统能量密度Fig.13 Energy density under different motor/generator efficiency

由以上分析可知不同的泵/马达效率和不同的电动机/发电机效率对系统循环效率和体积能量密度均存在一定影响,因此后续研究将考虑泵/马达和电动机/发电机的动态效率对系统运行特性的研究。

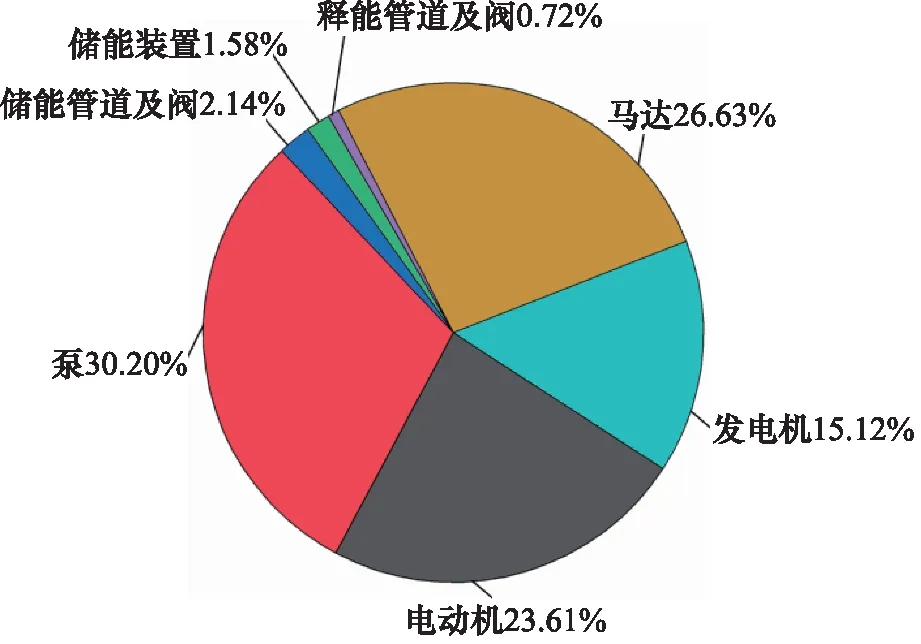

系统安装于水下500 m时各元件处能量损失如图14所示。由图可知,系统在泵、马达、电动机以及发电机处的能量损失占据了系统总损失的95.56%,尤其是泵与马达处的能量损失占比更是超过系统总损失的一半以上,因此提高泵、马达等关键部件的工作效率对提高系统效率至关重要。系统在储能装置及辅助元件处的损失只有4.44%,其中在储能装置处的能量损失只占1.58%,这主要得益于储能装置所处的水下环境使得装置内热力过程趋近于等温过程。通过仿真对比分析还发现储能过程与释能过程之间有间歇与无间歇的系统效率以及能量密度基本无差别,这也是由储能装置内气体压缩和膨胀过程接近等温过程的特性带来的,独特的水下环境为自然实现高效地等温压缩与膨胀提供了便利。

图14 各元件处能量损失占比Fig.14 Proportion of energy loss at each element

5 结论

本研究应用AMESim软件对提出的水下大型气液混合储能系统进行了建模仿真。结果表明:

(1) 储能装置内热力过程接近等温过程,最大温差1.99 ℃,在储能装置处的能量损失仅占系统总损失的1.58%;

(2) 在水下500 m内,系统安装深度与系统输入形式对系统效率影响不大,循环效率可达约58%。单位时间内能量密度随安装深度的增加而增大,500 m时能量密度约0.413 kWh/m3,由于储能装置内压缩气体压缩比和膨胀比的限制,体积能量密度偏小,还有较大的提升空间。后续需要考虑海水温度随水深的变化,对安装深度与系统效率的关系做进一步分析;

(3) 泵、马达、发电机以及电动机处的能量损失占系统能量损失的绝大部分,提高系统运行效率应把优化泵、马达等关键部件的工作效率作为重点。后续需要考虑泵、马达、发电机以及电动机的动态特性,对水下气液混合储能系统循环效率和能量密度做进一步研究。