液压油箱除气除杂方法研究综述

陈冬京, 张 晋,2,3, 王博众, 程昱杰, 李 莹,2, 孔祥东,2,3

(1.燕山大学机械工程学院, 河北秦皇岛 066004;2.燕山大学河北省重型机械流体动力传输与控制实验室, 河北秦皇岛 066004;3.燕山大学先进制造成形技术及装备国家地方联合工程研究中心, 河北秦皇岛 066004)

引言

随着现代工业的发展,液压系统以其高功重比、响应快、无级调速等优点,广泛应用于航空航天、工程机械和机器人等高端移动装备领域[1-2]。可靠性作为衡量高端移动装备的重要特性受到国内外专家学者的关注。液压系统的可靠性与液压油的清洁度有着密切关系。液压油污染是液压系统故障的重要原因。部分领域,液压油污染引起的液压系统故障可达总体故障的75%~80%[3-6]。

现有的液压系统主要通过液压油箱及滤油器等附件进行污染物的沉淀及气体的分离[7-9]。在移动装备中,由于受到空间及重量的限制,液压油箱的结构尺寸及体积大小会受到影响,导致过滤设备安装空间减小,油箱自然除气除杂能力下降。在移动装备中,高压大流量工况下,油液流速高,油箱内部流场分布复杂,部分区域易形成湍流,将油液中杂质夹带进入系统,造成液压元件故障、系统可靠性下降。因此,进行液压油箱轻量化设计时,加装高效除杂设备或改变油箱结构设计可以平缓油液流动状态,提高污染物分离效率,避免污染物进入系统,利于液压系统可靠性的提升。

目前,国外诸多单位及学者已通过优化油箱结构设计[10]、采用滤油器及消泡器等附件[11]的方法与手段,开展了小型化、轻量化油箱的除气除杂功能研究工作;我国在液压油箱设计方法与理论方面也取得了一定的成果,但仍需开展进一步研究工作。

本研究评述了国内外液压领域中常用的除气除杂方法及附件原理,以流道设计、功能材料、附加元件等主流方法为核心,综合对比多领域中多相流分离原理,对未来液压油箱除气除杂方法进行了展望。

1 液压油箱气体分离理论与方法现状

在液压系统工作过程中,液压油中通常会溶解有8%~12%的气体[12]。该部分气体在液压系统中压力变化的影响下,可能从油液中析出, 形成气泡,从而引发气穴等现象,对液压系统造成损害[13-16]。针对气泡对液压系统运行造成的危害,国内外学者从油箱结构优化、分离设备设计等方法出发,对油箱除气功能进行了深入研究。

1.1 油箱结构除气

在传统液压系统设计中,为保证油箱的除气性能,通常采用工程经验对油箱进行设计。根据回油流量、回油管及吸油管尺寸等系统参数确定油箱的尺寸。为减缓液压油流动,通常需保证油箱壁到油管间的距离要大于3倍管路直径,并在油箱中设置隔板延长流道以利于气体分离[17]。随着液压系统轻量化与高可靠性的需求,油箱结构优化设计成为了轻量化与高效除气的一种关键方法。国外学者对油箱造型及结构设计进行了深入研究。

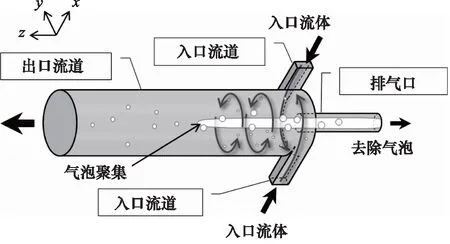

改变油箱结构可以改变油液在油箱内的流动状态。以增加油液切向速度,延长油液流道等方法为基础设计的异型油箱结构受到国外学者的广泛研究[18-19]。美国的伊顿公司设计了一种适用于移动装备的旋流油箱[20],如图1所示。该油箱针对移动装备油箱体积减小后除气性能较差的问题进行了油箱结构优化。液压油经回油口切向进入下腔后形成旋流。在向心力的作用下,气体在中心聚集并通过中心孔进入上腔内。同时,上腔中设有缓和流动的挡板减弱旋流,便于气体排出。相同系统参数下,该异型油箱在减小90%体积同时保证了50%的气体分离效率。

图1 伊顿旋流油箱[20]Fig.1 Eaton hydraulic fluid reservoir [20]

芬兰的HIAB公司设计了一款带强制旋流除气功能的油箱[21],如图2所示。通过在回油口处加装旋流除气装置,使得油箱体积在同液压系统参数下减小58%,除气效率为自然分离状态下的10倍。

图2 HIAB旋流油箱[21]Fig.2 HIAB cyclone tanks[21]

油箱隔板作为另一种常用的油箱除气结构受到广泛研究。POPOVA I M[22]对传统油箱内的隔板设置进行了试验研究,在多组试验结果得到的回归方程基础上发现,在不超过油液高度下提高隔板高度并减小隔板与排油管的距离,可以提高油箱的除气性能。

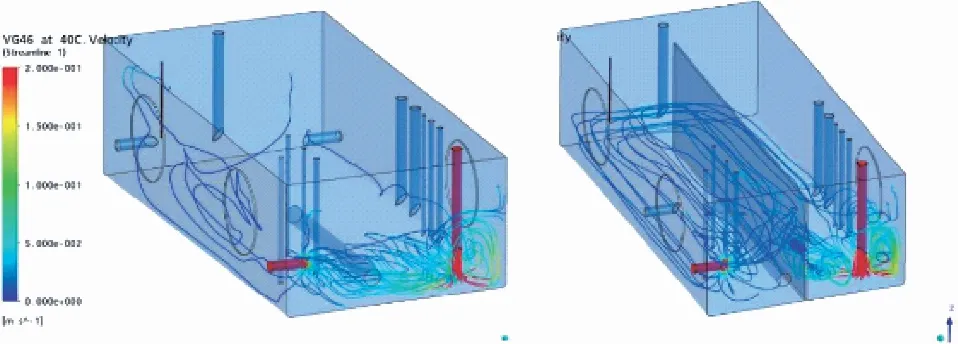

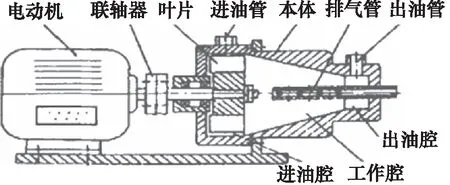

马里博尔大学的研究人员以传统液压油箱为研究对象,通过数值仿真的方法对油箱内部安装不同数量及位置隔板下的油液流动状态进行分析[23-24],如图3所示。仿真结果表明,在油箱内设置隔板可以有效稳定油液流动并延长流动长度, 从而使气体在重力作用下顺利分离。但当隔板数量超过3个时,会使各区域内油液过于稳定,不利于系统工作。

图3 油箱隔板对油液流动状态影响[23]Fig.3 3D streamlines in different tank models[23]

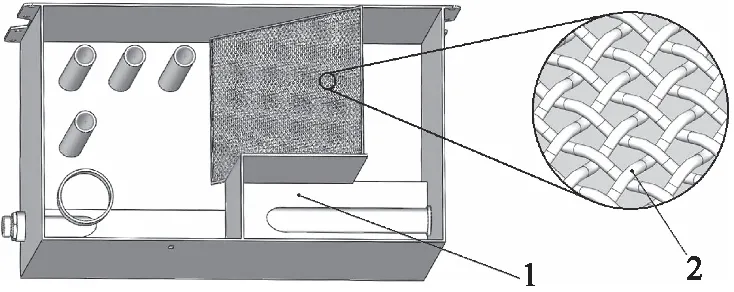

莫斯科国立鲍曼技术大学的BELOV N等[25]提出了一种带有小孔筛网的倾斜隔板结构,如图4所示。这种优化后的筛网隔板在不改变油箱体积的前提下实现了延长流道的功能,同时可以吸附油液中的小气泡。在筛网两侧油液压差较小情况下,可以实现良好的除气效果。但是筛网隔板会带来一定压力损失,因此结合系统参数进行筛网孔径的参数匹配是该方法的一个难点。

图4 优化油箱及筛网隔板[25]Fig.4 Modified tank design 3D model[25]

国内学者也对油箱优化问题进行了相关研究。

兰州理工大学的冀宏教授团队对液压油箱内隔板分布对气泡分离效果的影响进行了仿真研究[26-27]。通过在油箱内设置隔板并对比了不同位置隔板对多个直径分布下气泡的分离效果。仿真结果表明,隔板对直径0.3~1.0 mm间的气泡分离效果明显。

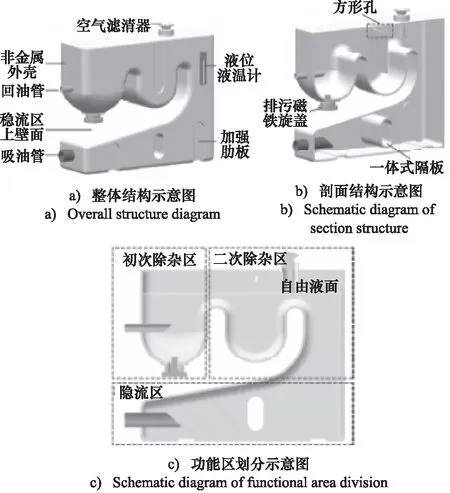

燕山大学姚静等[28]设计了一种小型化迷宫液压油箱,如图5所示。该油箱通过类半球结构、带方形孔隔板与U型流道相结合,实现两次除杂效果,延长流道从而利于气泡分离。该结构与普通油箱对比,对0.1 mm及0.5 mm直径气泡的去除效率达到43%和68%,实现了良好的除气效果。

图5 小型化迷宫液压油箱结构简图[28]Fig.5 Miniaturized labyrinth hydraulic reservoir structure sketch [28]

国内外液压油箱优化设计现状表明:国内外诸多学者对异型油箱、油箱内部机构设计开展研究,通过理论分析、数值仿真等手段对油箱内部结构进行了优化设计,从理论角度明确了油箱隔板数量及位置对两相流流动状态的影响并提出了优化理论。

国外部分企业已基于油箱流道设计的方法设计研发了移动装备用小型化异型油箱,并投入使用,在减小油箱体积同时有效保证了除气效率。国内对于小型化高效除气油箱优化设计仍在研发阶段,部分企业已进行一定程度的装机试验,异型油箱产品化进程也在稳步进行中。

1.2 气体分离设备

通过油箱结构进行气体自然分离效率较低。尽管隔板等结构可以有效提升油箱除气性能,却对油箱体积、系统运行带来一定影响。因此,部分国内外学者对专用的气体分离设备进行了研究与设计。

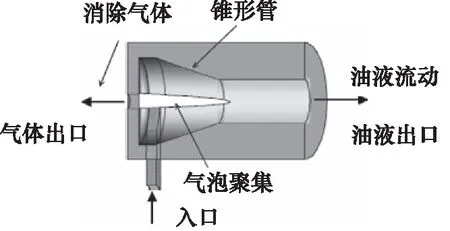

SUZUKI R等[29-30]针对油箱中含气油液带来的温升问题进行了研究,设计并开发了一种气泡消除器并进行了一系列研究,提出了一种基于旋流流动进行气液分离的气泡消除器,如图6所示。油液从入口进入后,在锥形管内形成涡流。由于气体与油液密度相差较大,气体在涡流中心处聚集。在出口有一定背压的条件下,聚集的气体通过气体出口排出,实现气液分离。

图6 气泡消除器结构简图[30]Fig.6 Structure diagram of bubbleeliminator[30]

此后,SUZUKI R等[31-35]还通过数值仿真的方式对气泡消除器内的气液两相流流动特性进行了分析,并对气泡消除器结构进行了优化设计及可视化实验验证,如图7、图8所示。仿真结果表明,该设备对0.1~0.9 mm之间的气泡有显著的分离效果。在影响参数中,主体直径与气泡直径的比值及油液流动的雷诺数对分离效果影响较大,当两者参数一致时,气泡消除器的除气性能较为稳定。

图7 气泡消除器优化结构及可视化实验[32]Fig.7 Photograph of transparent bubble eliminator[32]

图8 优化后气泡消除器结构简图[35]Fig.8 Design and principle of bubble eliminator[35]

国内学者对气液旋流分离器也有长期研究。气液旋流分离器的早期被广泛应用于石油化工、冶金工业等领域[36]。由于其分离效果好、成本低廉的优势,近年来在液压领域逐渐受到重视。

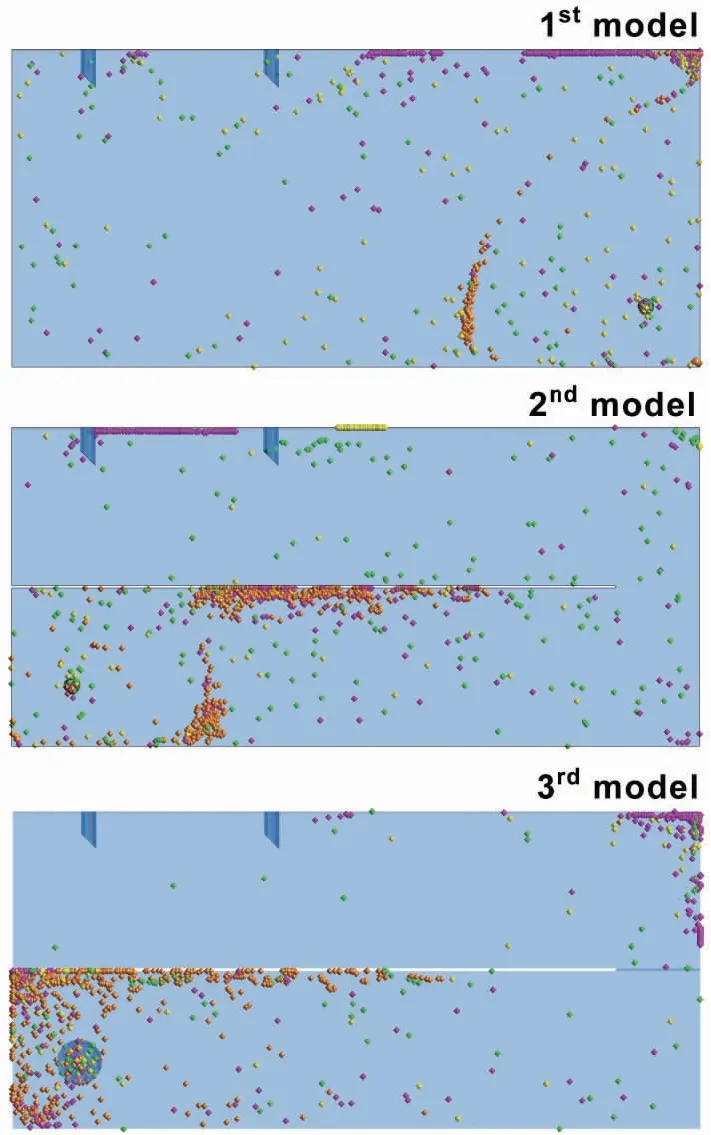

虞万海等[37]提出了一种强制式气泡去除器,如图9所示。通过电机带动叶片转动,使得进入工作腔的油液沿锥形壁面旋流。由于气液密度相差较大, 气体在中心处聚集,从而实现气液分离效果。

图9 一种强制式气泡去除器[37]Fig.9 A forced air bubble eliminator[37]

浙江大学的金瑶兰等[38]设计了一套油液抽真空除气装置,如图10所示。该装置基于油液中空气溶解量与绝对压力成正比的亨利定律,通过在系统中加装真空泵及压力油箱,使得装置中的容器压力低于空气分离压力,从而实现气液分离。这种油气分离装置被应用于航空航天、导弹等领域。

浙江大学的邹俊等[39-40]设计了一种液压油在线除气装置,并通过计算流体力学与可视化实验等技术手段对装置的初期功能可行性进行了分析。中国科学院大学的王仕越等[41]利用多孔介质对气泡的吸附特性,设计了一种基于多孔介质中两相流体流动特性的气液分离装置,并进行了可视化验证。

燕山大学张晋等[42-43]基于气液旋流分离器和固液旋流分离器结构优化理论,设计了一种三相旋流分离器。通过选取包括旋流器主体直径、高度、溢流口直径、高度等多个结构参数,结合正交实验法进行了旋流器结构优化及参数匹配,并确定了结构参数对气体分离效果的影响大小。其中对于分离效率来说,旋流器溢流口直径,即出口直径为影响最大的参数。

BAI Y等[44]结合理论分析、数值仿真与可视化实验对气液旋流分离器的排气口直径与入口形状等参数进行了研究与优化。优化结果表明,入口直径与气泡分离效率呈正相关;入口形状对油液流动速度及流动效果均有影响,其中矩形入口的流速较梯形入口低,但流动效果更好。

国内外气液分离设备发展现状表明:离心式分离是一种分离效率高、成本低廉的分离方法。国外学者对气液旋流分离器研究较早,从理论分析、数值仿真等手段对结构参数进行了多次的迭代优化,并提出了相应的评价参数。国内在旋流分离器领域起步较晚,近十年进行了深入研究。液压领域气液旋流分离器结构设计仍以经验公式为主,辅以数值仿真优化,缺乏设计理论指导,也是该类分离装置的发展方向。

此外,针对部分工况复杂的领域,抽真空除气作为一种可靠的除气方式受到重视与应用。

2 液压油箱污染物分离理论与方法现状

颗粒物是液压油中污染物的一部分。随着液压伺服系统的发展,对液压系统动态响应、可靠性等性能要求逐渐提高,高端液压元件如伺服阀、柱塞泵及马达等对介观尺度颗粒物敏感程度不断提高。污染颗粒的来源主要有三方面,分别是系统内部残留、系统外部侵入及系统内部滋生。其种类主要有沙子、金属、灰尘、固态添加剂及纤维等[44]。污染颗粒中,磨损金属颗粒占75%,粉尘占15%,其他杂质约占10%。这些颗粒对液压设备危害巨大,还会产生“链式反应”,加剧磨损[45-46]。国内外学者对油液中固体污染物的运移规律与分离方法进行了大量研究。

2.1 自然分离

传统油箱主要通过较大的空间及内部隔板设置改变流场分布,通过延长流道的方法让固体污染物在重力场作用下沉淀,实现固液分离[47-48]。基于这一方法,国内外学者进行了油箱内流场影响下颗粒物分布规律的研究以实现油箱结构优化。

国外学者对油箱内固体污染物的沉降进行了一定研究。马里博尔大学的研究人员通过数值仿真的方法研究了油箱隔板对颗粒物运动规律的影响[24,49]。仿真以铜颗粒为研究对象,仿真结果表明,通过设置隔板与油液扩散器可以稳定油液流动,利于固体污染物沉降;在设置隔板后的油液内流场在隔板与油箱壁面附近存在死区,即油液极为缓慢流动的区域。在污染物随油液进入油箱时,大直径颗粒会在回油管与挡板及壁面间的死区迅速沉降, 部分小直径颗粒,如5 μm直径颗粒会在隔板附近的油液死区沉降,如图11所示。

图11 仿真得到铜颗粒在油箱底部分布[24]Fig.11 Copper particles’position at the bottom of reservoir[24]

国内学者在液压领域中油箱内流场影响下固体污染物运动规律进行了一定研究。 李琼等[50]对油箱中固体颗粒运动轨迹及分布进行了理论与仿真分析。仿真结果表明,当回油管油液直接进入油箱中,易在壁面处出现回流进而引发部分区域湍流,造成固体污染物返混现象,并由此验证了油液扩散器对回流油液流动的减缓效果,可以减弱颗粒返混现象。

随着液压系统的不断发展,油箱外形受到空间的限制。异型油箱在满足空间要求的同时,在内部进行结构优化可以有效实现固体污染物分离。研究人员受到农业工程中的滴灌机异型流道泥沙堵塞问题优化的启发,设计了一种小型化迷宫液压油箱[27,51-53]。该油箱主要通过迷宫流道实现油液能量耗散,降低油液湍动能,稳定油液流动,实现固体污染物沉降。该异型油箱对金属颗粒除杂性能较好,对100 μm直径金属颗粒物去除效率达41%,对250 μm直径金属颗粒物去除效率达89%。

国内外学者针对油箱内固体颗粒物自然分离方法研究现状表明:在重力场影响下,稳定油液流动是实现固体污染物分离的最佳方法。运用到油箱中的主要手段包括设置隔板、回油管扩散器、改善流道形态等。其中,传统油箱通常采用隔板及扩散器方法,但会对整体重量带来一定影响。异型流道作为油箱轻量化、小型化后保证除杂性能的手段具有良好的固液分离效果。但其在开式油箱设计中,可能会由于其存在多个气液界面而出现卷入空气的现象。为避免气体二次污染,需对回油区参数设计进行深入研究。

2.2 过滤式分离

过滤器是固液分离的重要手段,广泛应用于生物制药、石油化工、燃油及液压等领域[54]。液压油过滤器是液压系统中实现固体污染物分离的一种常见设备,被广泛应用于工程机械、航空航天等领域[55-56]。国内外学者针对过滤器的过滤能力及精度进行了大量研究。

国外学者对过滤器性能的研究起步较早[57-58]。在评价标准方面,对于液压过滤器性能评估主要采用多次通过试验评定纳污容量和不同颗粒尺寸下的过滤比,其检测标准经历了从ISO 4572:1981到ISO 16889:2022的多次改进[59-60],包括选用更具代表性的ISO MTD试验颗粒,颗粒尺寸及重量百分数规定更为细致;颗粒计数取样选用在线全程取样;多点粒径尺寸分析采用内插值法计算对应过滤比的颗粒尺寸等,标准规定取样方式准确性高、性能指标科学全面。

克兰菲尔德大学的EKER O F等[61]结合理论与试验分析,对恒速过滤下过滤器的堵塞模型及寿命预测进行了研究。研究中将过滤器的堵塞至失效划分为3个过程,分别为过滤器刚投入使用的初始阶段、截留部分颗粒后压损增加而流量维持稳定的过滤阶段、有效过滤面积减小且压损迅速增加的堵塞阶段。在对比了现有的用于模拟多孔介质压损的Kozeny-Carman方程和Ergun方程后,提出了基于堵塞阶段的优化后Ergun方程的过滤器剩余使用寿命(Remaining Useful Life, RUL)模型。

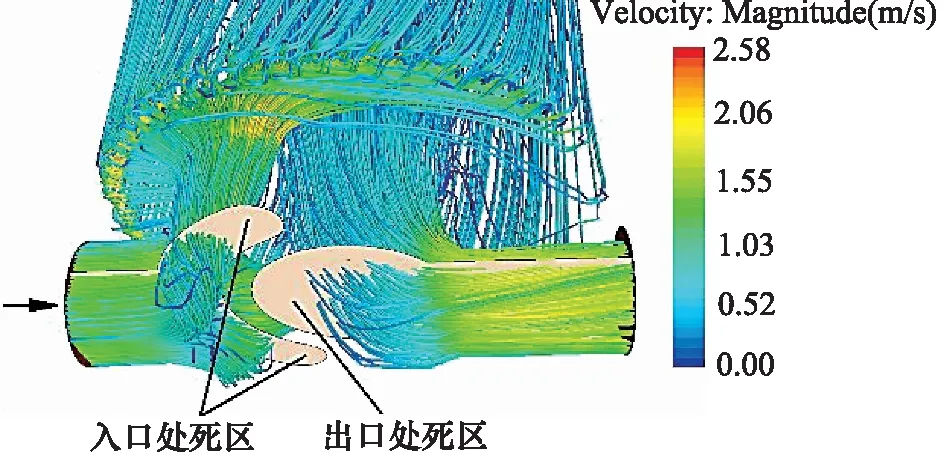

科贾埃立大学的KORLMAZ Y S等[62]对液压过滤器中内流场进行了仿真分析与试验研究。仿真结果中,油液并非均匀通过过滤器,而是存在部分流动死区,该区域内几乎没有油液流线,降低了过滤器对液压油的过滤性能,如图12所示。

图12 过滤器内流线分布[62]Fig.12 Idle regions at entrance and exit of hydraulic filter[62]

此外,国外学者还针对过滤器材料通过性能[63]、疲劳强度[64]、颗粒物性质对过滤器性能影响[65]等方面进行了研究。

国内对液压过滤器方面的研究起步较晚,早期主要借鉴国外的先进技术、产品[66]。随着液压产业不断发展,我国也制定了过滤器要求的国家标准[67-69]。目前过滤器产品成熟,国内学者主要关注基于液压系统的过滤器方案配置与设计。

张程等[70]结合液压过滤器的功能与液压系统的特点,将过滤器故障分为4个等级,并通过矩形坐标图的方法对过滤器结构设计优化提供了参考。

北京工业大学的聂松林团队对液压过滤器优化配置进行了研究。研究以典型液压系统为分析对象,先后通过多阶段随即线性规划及区间模糊二次规划方法建立了液压系统过滤器配置及更换时间预测模型。针对多阶段的优化模型优化了污染度特性与维修成本的预测关系,提出了安装过滤器及更换或清洗滤芯的优化决策[71-72]。

过滤器作为固液分离方法中最常用的手段,受到众多领域内国内外学者的研究。随着过滤器行业的发展,其本身性能稳定,产品成熟。在液压领域,针对过滤器的优化往往需要同液压系统特性相结合。从过滤器配置出发,对液压系统污染主动控制方法及策略的研究是提升过滤效果,降低相关成本的重要方向。

2.3 离心式分离

液压油固体颗粒物中,存在如金属颗粒等于油液存在较大密度差的污染物。离心式分离是分离两相密度差较大物质的一种可靠方法,在生物制药、食品加工、化工行业中受到广泛应用[73]。

国外学者对固液离心式分离器研究起步较早,早在20世纪90年代已有相关专利。NAHID G等[74-75]通过3种不同的湍流模型对固液旋流分离器压力场、速度场进行了分析,并通过神经网络对旋流器结构参数进行了优化。仿真分析得到了旋流中流体碰撞产生的涡流是造成压降的主要原因,而压降对分离效率的影响极大。因此,通过优化入口形状可以有效提升分离效率。同时,研究基于最小欧拉数给出了入口直径、主体直径、溢流口直径及主体长度之间的关系,完善了旋流器设计理论。

SUPACHART P等[76]以旋流分离器的分离锐度为研究对象,总结了分离锐度模型的优化过程,并根据548组测试库数据提出一种优化后分离锐度模型。优化后模型包括了结构参数、入口参数对分离锐度的影响,并大幅提升了分离锐度预测精度,对旋流器结构的优化提供了指导。

此外,部分国外学者对旋流分离器的仿真模型[77]、实验方法[78]等进行了研究,为旋流分离器的结构优化、性能评价提供了参考。

国内液压领域学者将这一分离方法应用在液压系统中,并进行了深入研究。

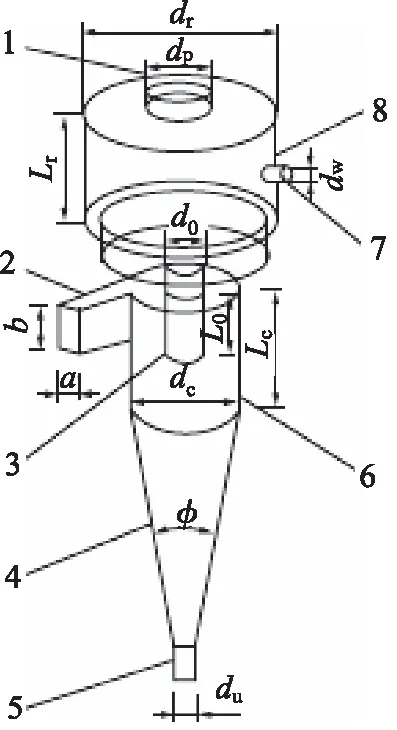

北京工业大学的纪辉等[79-80]基于一种新型超重力净油装置,将超重力床与旋流分离器相结合,实现固液及油水分离,超重力净油装置结构如图13所示。该装置将超重力分离与旋流分离相结合,在普通旋流分离的基础上提高固液分离效率,拓展分离范围。仿真结果表明,该装置可有效去除5 μm的固体颗粒物,可完全去除15 μm及50 μm的固体颗粒物。净化后的油液污染度等级低,可满足敏感度较高的液压系统需求。

1.出油口 2.矩形入口 3.溢流管 4.圆锥段 5.底流口 6.圆柱段 7.出水口 8.旋转填料床

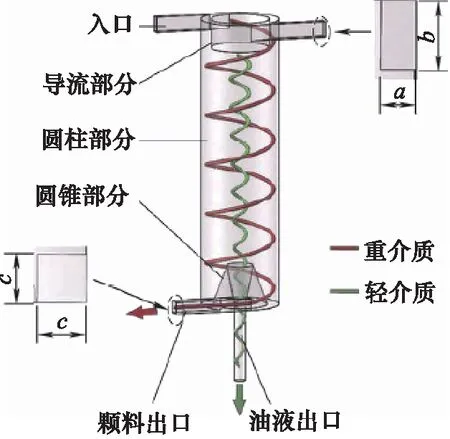

张晋等[81]设计了一种液压油箱用固液旋流分离器,其结构如图14所示。研究通过仿真对比了旋流器主体直径和长度对分离效果的影响并进行了可视化实验验证。优化后的旋流器采用4 mm×8 mm的矩形入口,主体直径在40~50 mm,主体长度在150~200 mm,对15 μm的铁粉颗粒,分离效率可达92.78%,为旋流器设计理论提供了参考。

图14 液压油箱用固液旋流器结构简图[81]Fig.14 Solid-liquid cyclone separator structure sketch[81]

固液旋流器作为基于离心式分离方法的一种设备在国内外众多领域受到广泛应用。针对其结构参数的优化也已进行了大量研究。但相关研究多以归纳仿真及实验结果,形成经验公式进行设计,缺少基于旋流理论的设计方法。同时,在液压领域,旋流器的应用起步较晚,液压油液及油液污染物的复杂特性对旋流效果的影响尚待研究。将旋流器与液压系统相结合,提升液压系统的可靠性与使用寿命是未来研究的一个方向。

2.4 磁分离技术

液压油固体污染物中,金属颗粒是一种占比较大的颗粒物类型。其中,具有磁性的颗粒物含量较高。该部分污染物可以通过磁分离技术进行分离。佟泽源等[82]设计了一种磁分离过滤器并进行了试验验证,其试验样机如图15所示。试验以45 μm的Fe3O4粉末为污染物试样,在3,5,10 L/min的工况下进行了试验。试验结果表明,流量低的工况下磁分离效果较好,3 L/min时可达95%以上。而在流量增大后逐步下降,10 L/min时,同类型颗粒分离效率为90%,对粒径更小的颗粒分离效率约为77%。

图15 磁分离过滤器试验样机[82]Fig.15 Magnetic separation filter[82]

磁分离技术可以有效实现带磁性颗粒物的分离,但其一方面重量较大, 另一方面受工况限制严重。磁分离难以实现大流量工况下的移动装备液压系统污染物高效分离,更适用于液压油使用时的前置过滤。

3 液压油箱除气除杂方法发展方向

随着我国制造业不断发展,高端装备的综合性能需求不断提高。液压系统小型化、轻量化等发展方向更需要实现油液中污染物高效分离以保证系统的可靠性。本研究基于对油液中气体及固体污染物的分离方法研究现状进行总结,结合国家重点研发计划在“制造基础技术与关键部件”重点专项中设立的基础前沿类项目“液压元件与系统轻量化设计制造新方法”研究,对高端装备液压系统中油箱除气除杂方法从以下2个方向开展研究工作:

(1) 油箱设计新方法:传统液压油箱主要通过油箱内设置隔板结构延长流道,增强油液中污染物自然分离效果。普通隔板结构延长流道效果有限,且在恶劣工况下存在水跃卷吸等现象;通过设计异形油箱结构,改变油箱内流场,在回油区形成涡旋流场迫使污染物聚集在除气除杂区,在吸油区设置横流流场进行稳流,防止污染物随油液再次进入系统,大幅强化油箱自然分离效果,并改变流场分布防止二次污染,进行油箱减重的同时实现油液中气固污染物高效分离。

(2) 过滤装备新构型:过滤器作为液压系统的主要除杂装备,其滤芯结构对固体污染物有较好的分离效果,但其质量重,气体吸附效果差,使用寿命短。离心式分离设备对气固两相污染物均有较好的分离效果,通过形成旋流流场改变回油油液压力场分布,促使气体污染物聚集排出、固体污染物在高速流场下甩出后,在设备底部涡流中聚集滞留后分离。旋流器结构质量轻,分离效果好,可重复使用;侵入体积小,可有效降低油箱最小排布容积,利于液压油箱乃至整体系统的轻量化。

4 结论

本研究评述了液压油箱中空气与固体两种污染物主要的分离方法及相关国内外研究现状。液压油污染作为液压系统故障的主要原因,极大地限制了我国高端液压装备的可靠性。本研究旨在通过对国内外液压领域除气除杂方法现状进行总结,突出污染控制的重要性,阐明各种分离方法的优劣及发展趋势,以为我国液压装备可靠性的提升提供参考。

国内外除气方法发展现状表明:液压系统中空气带来的危害逐渐受到领域内专家学者的重视。在国外液压行业内已形成基于旋流、流场分布等理论的除气产品并已实现市场化。国内的除气设备起步较晚,但已形成初步设计理论,取得了阶段性成果,之后也需实现工程应用。

国内外除杂方法发展现状表明:固体颗粒物作为油液中最早受到关注的污染物,其分离方法成熟,分离效果良好。但随着液压系统发展,传统过滤器的大重量、高耗材不利于液压系统轻量化、环境友好化发展。通过结合新材料、新设计理论,以及旋流、超重力等新技术,固液分离设备可以在小型化、轻量化的同时保证高效率,进一步提升我国高端液压装备综合竞争力。