基于MZI结构的二氧化硅波导模式选择开关

岳建波,孙小强,王曼卓,孙朝阳,姚振涛,张越,王菲,张大明

(吉林大学 电子科学与工程学院 集成光电子国家重点实验室,长春 130012)

0 引言

随着大数据、人工智能、云计算等领域的不断发展,人们对通信系统的数据传输能力提出了更高的要求。传统的多路信号复用技术,如波分复用(Wavelength-division Multiplexing,WDM)[1-3]、时分复用(Timedivision Multiplexing,TDM)[4-5]等,已无法满足快速增长的数据处理速度和容量需求。近年来,模分复用(Mode-division Multiplexing,MDM)[6-7]技术作为解决这一问题的方法,受到的人们的广泛关注。模分复用技术的优势在于,可以利用光的空间维度扩展波长通道容量。为了实现片上模分复用系统,人们提出了不同的模式控制器件,如模式多路复用/解复用器[8]、模式转换器[9]和模式开关[10-11]等。其中模式开关作为一种关键光子器件,具有对光信号进行模式选择和转换的功能,对提高通信系统的灵活性、带宽利用率和信号品质具有重要作用。

目前,已报道的MDM 系统模式光开关主要结构包括微环谐振器(Micro-Ring Resonator,MRR)[12]、多模干涉耦合器(Multimode Interference,MMI)[13-14]、定向耦合器(Directional Coupler,DC)[15-17]、马赫曾德尔干涉仪(Mach-Zehnder interferometer,MZI)[18-19]等。每种结构各有优劣,微环谐振器结构简单、集成度高,但较易受到环境温度影响产生波长漂移,工作稳定有待提高。多模干涉耦合器易于制备,工艺容差大,但损耗和串扰相对较高。定向耦合器结构简单、耦合效率高,但对工艺精度要求较高。马赫曾德尔干涉仪结构调制方便,光损耗较低,但对光的相位稳定性要求较高。这些模式开关的调制方式主要基于电光效应、磁光效应和热光效应等。电光开关具有较快的响应速度和较低的功耗,适用于高速光信号的切换;磁光开关功耗低、稳定性好,适用于大规模集成和高容量的光路切换,但这两种开关对制备工艺和工作电压有一定要求。热光开关制备工艺简单、成本低,但速度较慢,适于光路保护和路由切换等场合。2019年,GAO Yang 等[20]提出了一种基于不对称MZI 结构的热光模式开关,该模式开关采用聚合物材料制备,开关功率为15.4 mW,消光比为10.5 dB。2023年DING Yinzhi 等[21]提出一种基于MZI结构的热光模式选择开关,采用二氧化硅材料制备,其开关功率为433.24~440.15 mW,消光比大于24 dB。上述工作中,聚合物材料具有较大的热光系数,功耗较低,但是材料吸收导致的损耗相对较大。二氧化硅波导传输损耗很小,但是热光系数相对较低,功耗较大,在大规模集成方面受到一定限制。

本文提出并制备了一种基于MZI结构的二氧化硅波导模式开关,该模式开关可支持E00模式和E10模式选择性输出。采用三维有限差分束传播方法(3DFD-BPM)对二氧化硅波导几何参数进行了数值仿真,并对开关结构和性能进行了优化。利用二氧化硅的热光效应,通过调制臂波导上方的金属移相器产生π 相移,从而实现E00和E10模式在两个端口的选择性输出。通过波导两侧的空气隔离槽提高热调制效率,同时减小调制臂间的热串扰。在1 550 nm 波长下,当输入E00模式时,串扰小于-17.13 dB,消光比大于16.7 dB,当输入E10模式时,串扰小于-19.84 dB,消光比大于22.5 dB,开关功耗为230 mW。本文提出的模式开关可应用于片上MDM 系统中,用以增加光通信系统的信道容量。

1 仿真与设计

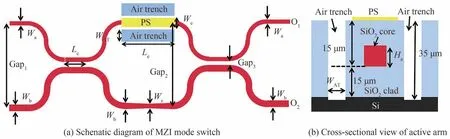

本文设计的基于MZI结构的二氧化硅波导模式开关如图1所示,该模式开关由两个非对称定向耦合器组成,其中每个非对称定向耦合器包括一个单模波导和一个多模波导。该非对称定向耦合器是一个3 dB 模式分路器,用于将输入模式均分为E00模式和E10模式。移相器用于改变单模波导中模式的相位。同时在移相器两侧引入了空气槽,用来减小移相器引起的热串扰,并提高热场调制效率。图1(b)所示是调制臂截面示意图,,器件的上包层和下包层为低折射率二氧化硅,芯层为掺锗的高折射率二氧化硅,芯层和包层折射率差为2%。在1 550 nm 下,器件芯层和包层的折射率分别为1.447 和1.474 1。上包层和下包层的厚度分别为20 μm 和10 μm,芯层波导的厚度Ha为4 μm。

图1 模式选择开关结构图Fig.1 Structure of MZI mode selecting switch

在确定波导尺寸之前,计算了波导的有效折射率随波导宽度的变化,结果如图2所示。为了减小单模波导对偏振的依赖性,将单模波导的宽度Wa设置为4 μm,此时E00模式的有效折射率为1.462 0。为了使3 dB模式分路器能够正常工作,多模波导中E10模式的有效折射率应与单模波导中E00模式的有效折射率相匹配,因此多模波导的宽度Wb设置为9.9 μm。为了将输入3 dB 模式分路器的模式均分为E00模式和E10模式,基于上述波导参数,采用三维有限差分光束传播方法确定3 dB 模式分路器的耦合长度和耦合间距,将非对称定向耦合器的耦合间距Gap3和直波导长度Lc分别设置为5.5 μm 和1 255 μm。

图2 1 550 nm 波长下厚度为4 μm 的二氧化硅波导的有效折射率与宽度的关系Fig.2 Relationship between the effective refractive index and width of a silica waveguide with a thickness of 4 μm at 1 550 nm

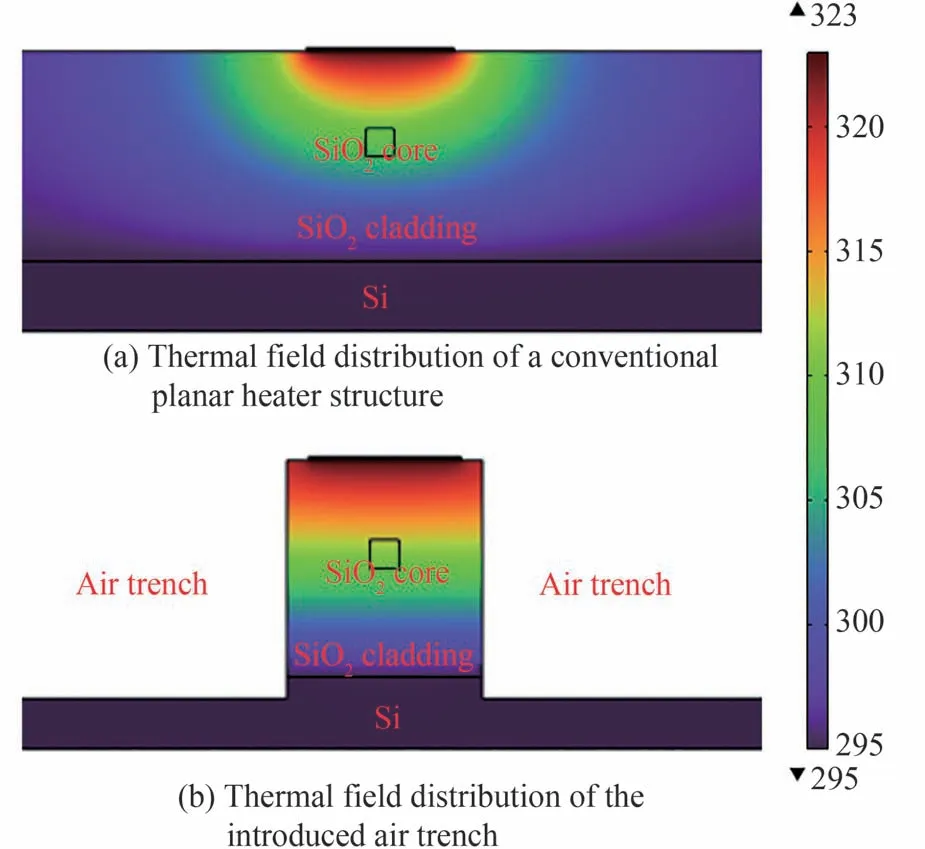

开关工作时,电极驱动功率确定为[22-23]

式中,ɛ是热光系数,Δn是折射率的变化,ΔT是温度变化,Le是电极的长度,We是电极的宽度,K是热导率,H是电极到芯层的距离,P是驱动功率,其中,热光系数ɛ、热导率K和距离H分别为1.19×10-5、1.3W·m-1·K-1和11 μm。在确定器件尺寸时,考虑到PLC 平台的实际要求,将金属移相器的长度Le和宽度We分别设置为3 520 μm 和21 μm。为了防止相邻调制臂之间产生严重的热串扰,将调制臂之间的间距Gap2设置为250 μm。同时,为了匹配双通道光纤阵列的间距,将输入波导间距和输出波导间距Gap1也设置为250 μm。空气槽的宽度WAT设置为35 μm,深度为35 μm,空气槽是将上包层和下包层一起刻去,同时刻蚀掉一部分硅衬底。利用有限元法仿真模拟了在219.2 mW 功率下的加热器的热场分布图,图3(a)所示是传统加热器结构的热场分布图,图3(b)所示是引入空气槽后,加热器的热场分布图。从图中可以看出,与传统的结构相比,采用空气槽结构可以明显提高热场密度,减少热量向两侧发散,提高热调制效率,同时相邻波导之间的热串扰也得到了改善。另外,为了在多模波导中引入一固定的相位差,多模波导直波导臂设置为对称的锥型波导,使到达第二个3 dB 模式分路器时的E00模式和E10模式时相位相同。锥型波导的宽度Wc设置为9.8 μm。该模式开关的总长度为13 240 μm。

图3 加热器的热场分布Fig.3 Thermal field distribution of the heater

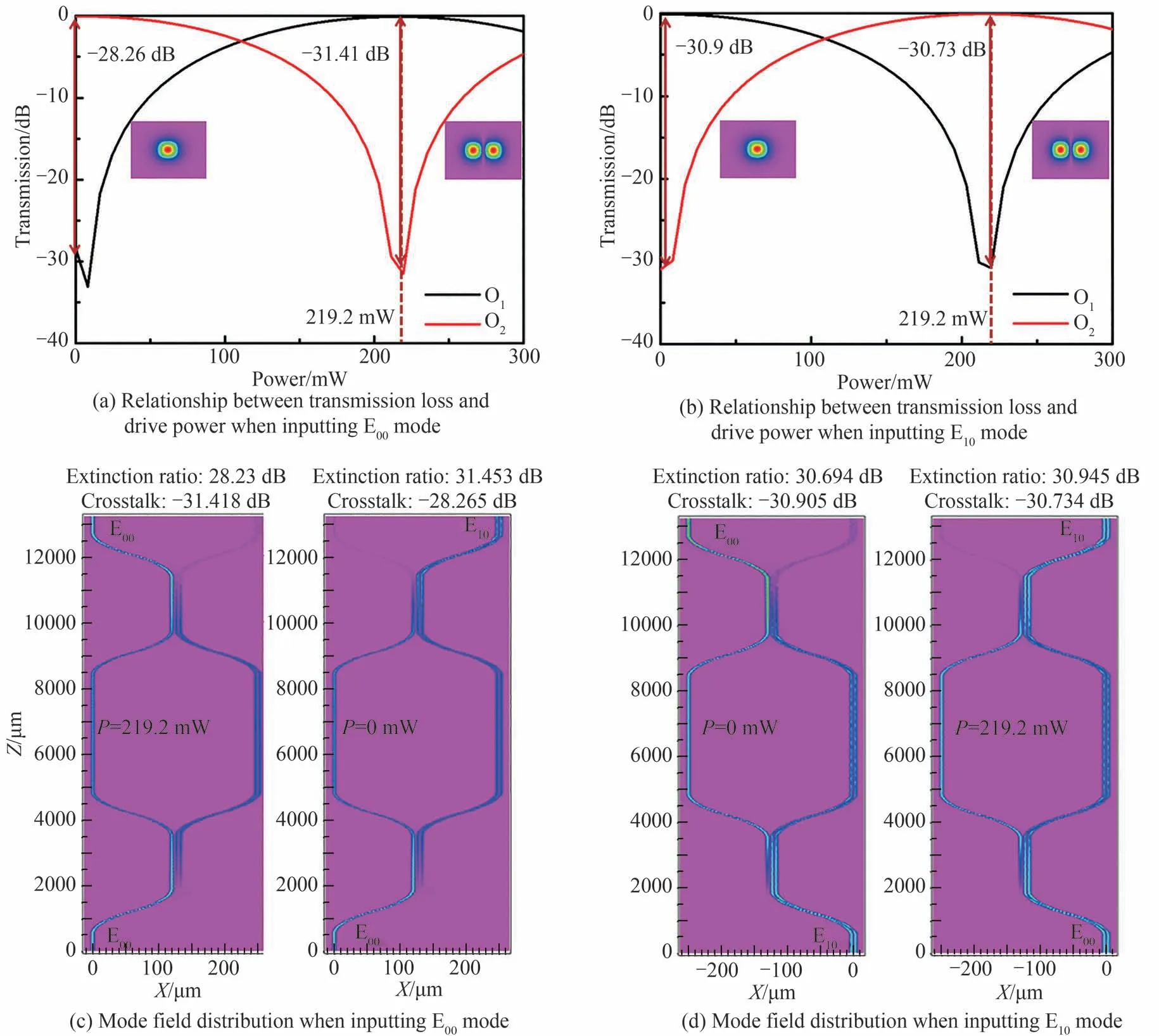

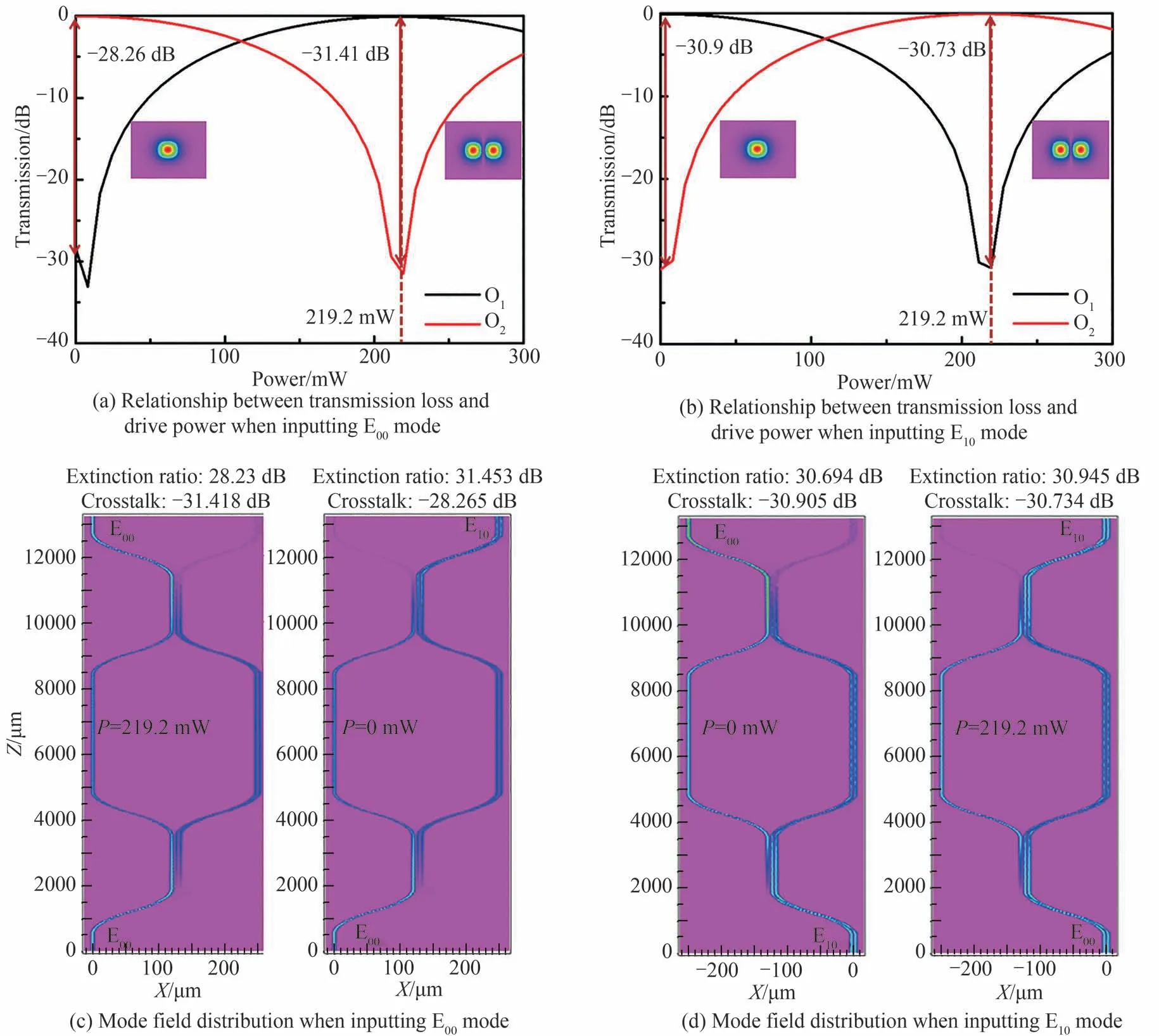

在上述确定的几何尺寸下,为了确定模式开关在不同工作状态下的驱动功率,模拟仿真了传输损耗随驱动功率的变化。图4(a)所示是当输入E00模式时,传输损耗与驱动电压的关系。在1 550 nm 处,当E00模式进入第一个3 dB 模式分路器后,会平均分为E00模式和E10模式,当电极不工作时,两个模式经过第二个3 dB模式分路器后会耦合到多模波导中,从O2端口输出E10模式,传输损耗为-0.052 dB,消光比和串扰分别为31.453 dB 和-28.265 dB。当对电极施加219.2 mW 的功率后,会在两种模式之间引入π 的相位差,然后在第二个3 dB 模式分路器中,两种模式会耦合到单模波导中,从输出O1输出E00模式,传输损耗为-0.087 dB,消光比和串扰分别为28.23 dB 和-31.41 dB,模场分布图如图4(c)所示。同样,当向多模波导中输入E10模式后,传输损耗与驱动功率的关系如图4(b)所示。电极不工作时,从O1输出E00模式,传输损耗为-0.096 dB,消光比和串扰分别为30.694 dB 和-30.905 dB。当电极工作功率为219.2 mW 时,从O2输出E10模式,传输损耗为-0.056 dB,消光比和串扰分别为30.945 dB 和-30.734 dB,模场分布图如图4(d)所示。

图4 器件的传输损耗和模场分布Fig.4 Transmission loss and mode field distribution of the device

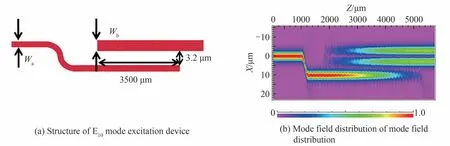

考虑到测试中需要E10模式光,因此在输入端引入一个非对称定向耦合器,通过它可以将输入的E00模式转化为E10模式,结构如图5(a)所示。通过光束传播法优化后,耦合间距设置为3.2 μm,耦合长度设置为3 500 μm。图5(b)所示是E00模式激发E10模式的光场分布,器件的耦合效率为99.7%。需说明的是,该高阶模式转换器仅是为了在表征器件的性能时采用。

图5 E10模式激发装置Fig.5 E10 mode excitation device

2 制备与测试

本文模式开关基于二氧化硅平台规则设计和制备(河南仕佳光子)。首先,采用等离子体增强化学气相沉积法将低折射率二氧化硅沉积在清洗后的硅衬底表面作为下包层。然后使用化学机械抛光法来控制二氧化硅下包层的厚度和表面平整度,控制二氧化硅下包层的厚度为15 μm。二氧化硅芯层也是通过等离子体增强化学气相沉积法来依次沉积,通过掺杂锗元素调节二氧化硅芯层的折射率。通过控制二氧化硅芯层沉积速率,使高折射率二氧化硅芯层的厚度控制为4 μm。然后,通过紫外光刻和电感耦合等离子体蚀刻形成二氧化硅波导。之后,采用等离子体增强化学气相沉积法在二氧化硅波导表面沉积低折射率二氧化硅上包层,再采用化学机械抛光方法研磨低折射率二氧化硅薄膜表面,形成15 μm 厚的二氧化硅上包层。金属移相器采用磁控溅射法制备。制备的模式开关实物如图6(a)所示,另外,还依次通过光刻和电感耦合等离子体蚀刻,形成35 μm 深的空气隔离槽,如图6(b)所示。考虑到实际工艺的精度和误差,以及其他不确定因素可能会造成器件的初始工作状态产生偏移。在实际制备器件时,分别在单模波导调制臂和多模波导调制臂上制备了电极,电极的参数相同。

图6 制备的模式开关实物Fig.6 Diagram of the fabricated mode switch

器件测量装置示意图如图7所示。来自可调谐激光器(TSL-550,Santec Ltd.,JP)的光通过偏振控制器之后耦合到二氧化硅波导中。通过调控三维耦合平台的位置,使输入光纤和输出光纤与二氧化硅波导端口对齐。输出光通过单模光纤耦合到光功率计(MPM-210H,Santec Ltd.,JP)中,测量输出功率。来自信号发生器(Keithley 2450,SourceMeter Ltd.,US)的外部电驱动信号通过金属探针施加到金属电极上。示波器(DS1202,Rigol Ltd.,CN)与光电探测器级联,对器件的开关响应时间进行表征。

图7 测量装置示意图Fig.7 Schematic diagram of the measurement device

为了表征制备的器件的工作带宽,扫描所制备的器件在1 530 nm 到1 565 nm 波长下的插入损耗。当来自可调谐激光器的光信号耦合至单模波导中,且没有施加电压时,从多模波导输出E10模式,在1 550 nm 波长下,插损为-4.0 dB,串扰为-18.71 dB,消光比为16.7 dB,在c 波段,最差的串扰为-14.13 dB,消光比大于8.03 dB。当电功率为230 mW 时,从单模波导输出E00模式,在1 550 nm 波长下,插损为-3.5 dB,串扰为-17.13 dB,消光比为19.14 dB。在1 530 nm 到1 565 nm 波长范围内,最差的串扰为-8.66 dB,消光比大于14.75 dB,如图8(a)所示。类似,当光耦合到多模波导中时,默认状态下,在1 550 nm 波长处,插损为-14.97 dB,串扰为-19.84 dB,消光比为22.5 dB。在1 530 nm 到1 565 nm 波长范围内,串扰小于-8.71 dB,消光比大于14.93 dB。当电功率为230 mW,在1 550 nm 波长下,插损为-7.42 dB,串扰为-30.05 dB,消光比为27.39 dB。在1 530 nm 到1 565 nm 波长范围内,串扰小于-22.84 dB,消光比大于18.86 dB,如图8(b)所示。

图8 器件在1 530 nm~1 565 nm 波长下的插入损耗Fig.8 Insertion loss of the device at 1 530 nm~1 565 nm

为了表征设备的动态特性,输出光被耦合到光电探测器中。该探测器将光信号转换为电信号,并在数字示波器(DS1202,Rigol Ltd.,CN)上显示。加载到电极加热器上的电信号是频率为200 Hz 的方波驱动信号。输入电信号和输出光功率信号波形分别图9所示。测得模式开关的上升时间和下降时间分别为0.7 ms和1 ms。

图9 制备模式开关的响应时间Fig.9 Response time of the prepared mode switch

测量的数据与仿真结果存在一定差距,并且在输入E10模式状态下的损耗比输入E00模式状态下损耗大。这主要是由于工艺误差以及用于产生E10模式的耦合器所带来影响造成的。因定向耦合器结构对工艺的要求很严格,耦合间距和耦合长度的变化都将不可避免地在输出端带来一些多余的串扰,从而使功率损耗恶化。下一步可通过测试结果来优化器件的参数和结构获得更好的性能。

本文所提出热光模式开关与其他文献报道的模式开关性能对比如表1所示。与已有工作相比,本文制备器件的消光比更大,为16.7 dB,这主要是由于二氧化硅波导相对较高的工艺精度,以及二氧化硅波导低损耗特性。此外,本文模式开关的功耗相对较大,开关时间相对较长,这主要是因为二氧化硅波导的热光系数较低,同时上包层和芯层距离较大,下一步可通过采用聚合物作为上包层来降低器件的开关功耗和响应时间。

表1 本文提出的热光模式开关与已报到的模式开关性能对比Table 1 Performance comparison between the proposed thermo-optic mode switch and the reported mode switches

3 结论

本文提出了一种基于MZI结构的二氧化硅波导模式开关,该器件由两个多模波导和单模波导形成的非对称定向耦合器连接组成。二氧化硅波导芯层和包层折射率差为2%。使用金属电极产生的热场改变二氧化硅波导的有效折射率,从而使单模波导的E00模式和多模波导的E10模式在不同的输出端口切换和输出。同时引入空气隔离槽提高热调制效率和减小调制臂间的热串扰。在1 550 nm 处,开关功率为230 mW,开关的上升时间和下降时间分别为0.7 ms和1 ms,消光比大于16.7 dB,串扰小于-14.97 dB。在1 530~1 565 nm 范围内,最差串扰为-8.66 dB,消光比大于8.03 dB。与已报道的的模式开关相比,其具有较低的波导损耗和更好的稳定性,制备方法与CMOS 工艺相兼容,与光纤耦合损耗小,在片上模分复用系统中具有良好的应用前景。