特种石墨用针状焦的制备与应用研究进展

郭新房

(山东益大新材料股份有限公司,山东 济宁 272400)

本公司涉及针状焦技术领域,研发出一种具体涉及电极接头用针状焦的生产方法。该生产方法以乙烯焦油450~490 ℃馏分与催化油浆420~510 ℃馏分为焦化原料,通过低温加热炉将焦化原料送入焦炭塔,通过高温加热炉将焦化蜡油加入焦炭塔,通过裂解、缩聚反应,生产针状焦生焦,经煅烧后得到电极接头用针状焦。本方法增加了原料的来源,缩短了反应时间,并提高了针状焦的质量与产量,能够满足电极接头的使用需要。

1 针状焦概述

针状焦是一种高质量的碳素材料,是化工工业的重要原料之一,它是人造石墨的一种,由于其表面有显著的条状纹理,被破坏后大部分是细长的针状碎片,在显微镜下可以看到纤维组织,所以被称为“针状焦”。针状焦是一种用于超高功率石墨电极和锂电负极材料等的优良前驱体,它的导电性是衡量产品性能的重要指标。针状焦有油系和煤系之分,其制备工艺受到诸多因素的影响,在制作石墨电极时,其比电阻较低,热膨胀系数也比较小,所以它可以作为制作高功率以及超高功率石墨电极的原材料。

2 背景技术

针状焦是正在大力发展的碳素材料中的一种优质品种,它是一种外表为银灰色、有金属光泽的多孔固体,它的孔隙很大,而且很少,并且略呈椭圆形。它的颗粒有很大的纵横比,结构有很明显的流动纹理,就像是纤维状或针状的纹理走向,触摸起来有一种润滑的感觉。

现有针状焦生产工艺通常分为三个步骤:原料预处理、延迟焦化和煅烧。根据生产原料的不同,针状焦可分为油系针状焦和煤系针状焦两种。用煤焦油沥青及其蒸馏物为原料制成的针状焦叫“煤系针状焦”,用石油渣油为原料制成的针状焦叫“油系针状焦”。油系针状焦的制备主要工艺路线为原料油在焦炭塔内裂解缩合生产,然后通过煅烧装置煅烧制备出符合要求的接头用针状焦。但因原料油的不稳定性,目前所制备的油系针状焦仍面临着硫含量高、颗粒强度系数不达标等不稳定问题,给其后期应用带来了很大的困难。

优质的石墨电极接头一般以油系针状焦作为原料焦,而针状焦的真密度、灰分、硫含量、热膨胀系数(CTE)及哈氏耐磨指数等特性对于电极接头生产过程中的石墨化工艺的掌控非常重要。基于此,有必要提供一种电极接头用针状焦的生产方法。

3 特种石墨用针状焦的制备方法要求特征

针状焦的工业生产工艺均为原料预处理、延迟焦化、煅烧三部分。一种电极接头用针状焦的生产方法,其特征在于,以乙烯焦油450~490 ℃馏分与催化油浆420~510 ℃馏分为焦化原料,通过低温加热炉将焦化原料送入焦炭塔,通过高温加热炉将焦化蜡油加入焦炭塔,通过裂解、缩聚反应,生产针状焦生焦,经煅烧后得到电极接头用针状焦。这种生产方法,其特征在于,以乙烯焦油460~480 ℃馏分与催化油浆450~480 ℃馏分为焦化原料;乙烯焦油450~490 ℃馏分的质量占焦化原料质量的10%~40%;通过低温加热炉将焦化原料加热至430~470 ℃;通过高温加热炉将焦化蜡油加热至500~520 ℃;焦化蜡油的加入量占焦化原料质量的10%~30%;焦化塔的反应压力为0.5~0.7 MPa;煅烧温度为1 450~1 550 ℃。

4 延迟焦化

延迟焦化技术是一项对重质石油进行热分解和聚合的技术。延迟焦化工艺采用一座加热炉以及两座焦化塔和一座分馏塔共同组成,原料经过分馏塔底部与循环油进行充分混配,然后再由加热炉进行加热后进入焦化塔内。煤系针状焦和石油系针状焦的焦化过程中工艺路线十分相似,它们最大的差异就是在焦化过程中的工艺条件的选择以及分馏系统所得气相以及液相中间产物不同。

5 煅烧

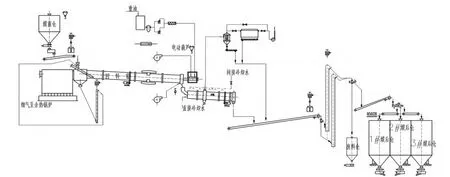

生焦是延迟焦化生产的针状焦,一般生焦的挥发分含量都是比较高的(8%~20%),而且机械强度偏低,所以,为了改善焦炭的组织结构并且提高焦炭的真密度、机械强度以及导电性化学稳定性和抗氧化能力,必须采用生焦在隔绝空气的条件下进行高温煅烧处理,其目的就是驱除生焦中的水分以及挥发分。一般是在回转窑内进行针状焦的煅烧。一般的碳质材料以燃气来作为加热来源的,并以其本身的挥发进行充分煅烧,通过对回转窑转速以及下料量进行调整,控制物料在窑内的停留时间以及升温速率,煅烧温度为1 450±50 ℃。煅烧工艺流程如图1。

图1 煅烧工艺流程图

6 实施方式

为了使本技术领域的人员能够很好地理解本方法中的技术方案,下面将对本方法实施例中的技术方案进行完整清楚地描述,所描述的实施例仅仅是一部分,而不是全部的实施例。

6.1 实施例

以质量比为3 ∶7 的乙烯焦油460~480 ℃馏分与催化油浆450~480 ℃馏分为焦化原料,通过低温加热炉送入焦炭塔中,用时36 h,温度维持在460 ℃,以保证中间相小球的生长;通过高温加热炉将加热至515 ℃的焦化蜡油加入焦炭塔,用量为焦化原料的20 wt%,用时约5 h,高温维持6 h,反应压力控制在0.6 MPa,使之发生裂解、缩聚反应,生产针状焦生焦,生焦经1 450 ℃煆烧后得到电极接头用针状焦。

6.2 实施例

以质量比为2 ∶8 的乙烯焦油450~490 ℃馏分与催化油浆420~510 ℃馏分为焦化原料,通过低温加热炉送入焦炭塔中,用时32 h,温度维持在450 ℃,以保证中间相小球的生长;通过高温加热炉将加热至505 ℃的焦化蜡油加入焦炭塔,用量为焦化原料的10 wt%,用时约4 h,高温维持6 h,反应压力控制在0.7 MPa,使之发生裂解、缩聚反应,生产针状焦生焦,生焦经1 500 ℃煅烧后得到电极接头用针状焦。

6.3 实施例

以质量比为4 ∶6 的乙烯焦油460~480 ℃馏分与催化油浆450~480 ℃馏分为焦化原料,通过低温加热炉送入焦炭塔中,用时40 h,温度维持在480 ℃,以保证中间相小球的生长;通过高温加热炉将加热至520 ℃的焦化蜡油加入焦炭塔,用量为焦化原料的30 wt%,用时约7 h,高温维持8 h,反应压力控制在0.5 MPa,使之发生裂解、缩聚反应,生产针状焦生焦,生焦经1 550 ℃煅烧后得到电极接头用针状焦。

6.4 对例

单独使用催化油浆450~480 ℃馏分为焦化原料,其余工艺及条件同实施例1。

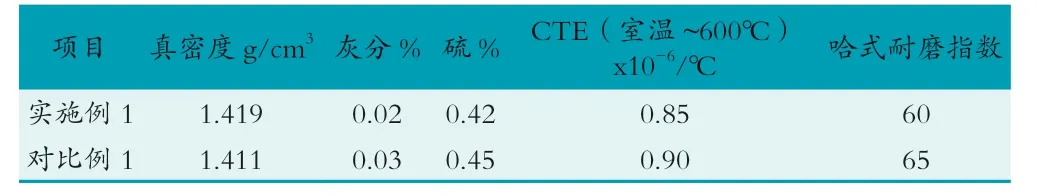

对实施例1、对比例1 制备的针状焦生焦进行检测,检测结果如下表1 所示。

表1 针状焦生焦性能检测结果

由表1 可以看出,加入乙烯焦油馏分,有利于提高焦的质量及降低硫的含量。

7 有益效果

本方法提供的电极接头用针状焦的生产方法以乙烯焦油450~490 ℃馏分和催化油浆的420~510 ℃馏分为焦化原料,扩大了针状焦的原料来源,缩短了反应时间,并提高了针状焦的质量与产量。虽然该方法以较佳实例的形式被详细地说明,但是该方法不受其限制。在不背离该方法的精神和本质的情况下,本领域技术人员可对该方法的一个实施方式做出多种等效的修改或替换。

8 特种石墨+优质针状焦的发展前景

目前,国内的针状焦工业正在迅速发展,由于其市场规模越来越大,对它的需求也越来越大,因此,在研究开发方面的投资以及研究开发技术方面都有了突破,从而提高了它的生产技术能力。目前,我国大部分针状焦炉已实现了可长期稳定的生产针状焦,且技术已逐渐成熟。提高了我国针状焦的整体质量,提高了生产工艺水平,提高了研究开发水平。但是,我国针状焦的品质仍然不稳定,与国外领先的针状焦制造商相比还有很大的差距,还不能完全达到UHP 石墨电极生产的要求。

我国对针状焦的进口量仍很大,对高端针状焦的进口依赖程度也很高,在2017 年之前,我国每年进口的针状焦约为60 kt,而2019 年,我国的针状焦的进口数量大幅增加,达到了279 kt 的历史新高,其中油系针状焦达到了205 kt,煤系针状焦达到了74 kt。油性针状焦是主要用于负极材料以及超高大规格石墨电极的原料。预计到2025 年,石墨电极预计需要430 kt 的针状焦,负极材料所需的针状焦数量约为800 kt。目前,国内已形成了煤、油两大体系共同发展的良好基础,煤系、油系并举,预计随着我国针状焦产能的快速释放,以及技术的不断进步,针状焦产业链的自主性以及完善性将更强。

特种石墨是一种具有多种优良性能的碳素新材料,在半导体、光伏太阳能、电火花及模具加工、核电、冶金、航天等诸多领域中被广泛应用。在未来一段时期内,随着我国半导体、光伏太阳能、电火花及模具加工和核电等工业的快速发展,特种石墨的需求也会随之快速增长,尤其是大规格、细粒度的特种石墨,将具有十分良好的市场前景。随着我国钢铁业电炉钢所占比重的不断提升,特别是在大中型超高功率炼钢电炉中,对于超高功率石墨电极的需求将会迅速增长,而与此对应的高品质针状焦的需求量也会不断增大。

9 结语

生产高功率以及超高功率的石墨电极,通常采用高质量的针状焦作为原料。目前,国内外已有大量的针状焦生产厂家,但与国外相比,我国针状焦的品质仍然存在一定的差距。由于原料、设备和生产工艺的差异,所生产出来的针状焦具有不同的特性,因此,如何对针状焦进行合理的选择,从而生产出符合市场要求的各种类型的石墨电极,是每一家电极生产公司都要重点关注的问题。制备石墨电极以及阴极炭块和特种石墨用焦炭需要有各自不同的各向同性特征,建立一种相对快速、准确的焦炭各向同性特征的表征手段对炭素产品的生产有着积极的促进作用。