V2O5掺杂对锂氟化碳电池性能的影响

张红梅,王京亮,王庆杰,石 斌

(1.重庆大学物理学院,重庆 400030;2.贵州梅岭电源有限公司,贵州遵义 563003)

高能锂氟化碳电池理论早在20 世纪70 年代末已趋于成熟。锂氟化碳电池是现有比能量最高的锂原电池,其理论比能量为2 180 Wh/kg,除此之外,还具有电压稳定、工作温度宽、自放电小、贮存寿命长等特点。但是锂氟化碳电池开路电压(约3.2 V)与平台电压(低倍率放电2.5~2.7 V)之间的压差比较大。氟化碳的低导电性导致锂氟化碳电池倍率性能较差,放电过程中存在着严重的电压滞后[1],因此改善Li/CFx的电压滞后,提高氟化石墨的性能极为重要。目前大多数高比容量电池材料都存在电压滞后的现象[2],对氟化石墨进行金属、金属氧化物或导电聚合物掺杂制备复合材料,可提高材料的导电性,减少表面缺陷和非活性基团,在一定程度上提高Li/CFx电池的低波电压和改善电压滞后现象,但掺杂也会导致容量部分损失。王畅等[3]利用超声浸渍法和高温煅烧法制备纳米五氧化二钒包覆商用氟化碳的复合材料,对比商用氟化碳材料发现,复合材料具有层状表面形貌,振实密度更高,0.2C放电时,电池平台电压可达2.81 V,倍率性能较好,3C放电时,比容量提高约17%。

Li/V2O5电池具有三个放电电压平台,前两个放电电压平台高、无电压滞后现象[4]。有鉴于此,本文作者使用球磨法和化学还原法合成了五氧化二钒修饰的氟化石墨材料,利用NH4VO3与非电化学活性的CF2基团反应来减少氟化碳材料表面CF2的含量,从而提高其导电性。改性过后的Li/CFx@V2O5-2 电池放电的电压平台有所提升,电压滞后现象有所改善。

1 实验

1.1 正极活性复合材料制备

球磨法:按质量比3∶7 将V2O5、氟化碳按比例混合后,以乙醇或丙酮为分散介质,置于球磨罐中球磨12 h,70 ℃烘干,将球磨烘干后的混合物在空气气氛下300 ℃煅烧4 h,过筛后得到V2O5改性的氟化碳材料,记为CFx@V2O5-1。

化学还原法:按质量比3∶7 称取NH4VO3与CFx样品,分散在乙醇和水的溶液中,超声分散30 min,将上述浆液磁力搅拌4 h,70 ℃烘干;将得到的混合物在空气气氛下300 ℃煅烧4 h,此时,NH4VO3分解氧化生成V2O5,混合物高温煅烧得到V2O5改性的氟化碳材料,记为CFx@V2O5-2。

1.2 极片制备

以质量比1∶1 的丁苯橡胶(SBR,山东产、电池级)和羧甲基纤维素钠(CMC,广东产、电池级)为粘结剂,质量比1∶1 的导电炭黑SP(福建产、电池级)和碳纳米管(CNT,深圳产、电池级)为导电剂,与正极活性物质按7.5∶5.5∶87.0 的质量比混合,以水为溶剂搅拌均匀,制成浆料,涂覆在厚度为18 μm 的铝箔(广东产,99.9%)上,涂覆量约为3.3 g/100 cm2,80 ℃烘干3 h后,用10 MPa 的压力将涂层辊压至0.1~0.12 mm 厚,裁切成95 mm×390 mm 的极片,并在极片留白部分用超声波点焊机焊接引出条,置于100 ℃的真空(真空度为-0.085 MPa)干燥12 h,冷却备用,制得正极极片。

以金属锂(重庆产,≥99.99%)为负极,焊接有引出条的泡沫镍(上海产,工业级)为集流体,在干燥房(RH<3.0%,下同)中将其压制在金属锂带上,制成负极片,备用。

1.3 电池装配

将正、负极片和Celgard 2325型隔膜(美国产)卷绕成电芯,注入1 mol/L LiPF6/(EC+DMC+EMC)的电解液(体积比1∶1∶1,张家港产,电池级),在干燥房中装配方形Li/CFx软包装电池。

1.4 表征及电化学性能测试

XRD 分析:利用D/MAX-PC2200 型X 射线衍射仪(日本Rigaku 产)对材料进行物相分析,确定物质的晶体结构。本文中XRD 测试条件:阳极Cu 靶(Kα1,λ=0.154 06 nm),RINT2000 宽角衍射,电压40 kV,电流40 mA,在2 θ角为10°~90°的范围内以2(°)/min 的速率进行扫描。

SEM 和EDS 分析:使用JSM 6610 型SEM 测试仪(日本JEOL 产)观察材料的微观形貌,利用X 射线能量色散谱(EDS)对材料元素定量分析。

恒流放电测试:使用CT-3008W-5 V 500 mA/3 A 高精度电池性能测试系统(深圳产)在室温下进行恒流放电测试至1.5 V。

EIS 测试[5]:使用M-273A 型电化学工作站(美国产)进行电化学阻抗谱(EIS)测试。采用三电极体系,氟化碳电极为工作电极,金属锂电极为参比电极和辅助电极,测试频率为102~105Hz,交流幅值为±5 mV/s。

2 结果与讨论

2.1 XRD 分析

CFx,V2O5,CFx@V2O5-1 和CFx@V2O5-2 的XRD 图如图1所示。从图1 可知,在2 θ 为12.9o、26.5o、41.2o的位置,各峰的位置和强度都与CFx的标准谱(JCPDS:74-1465)相吻合,分别对应于CFx(001)、(002)、(100)晶面;从V2O5的XRD 图谱衍射峰尖锐度可知,V2O5具有完整的晶型结构且晶体化程度较高;CFx@V2O5-1 和CFx@V2O5-2 样品的XRD 图谱均含V2O5和CFx的特征衍射峰,峰值强度介于两者之间,但其特征衍射峰的位置均有所偏移,尤其是化学法制备的CFx@V2O5-2 较为明显。

图1 四种材料的XRD图谱

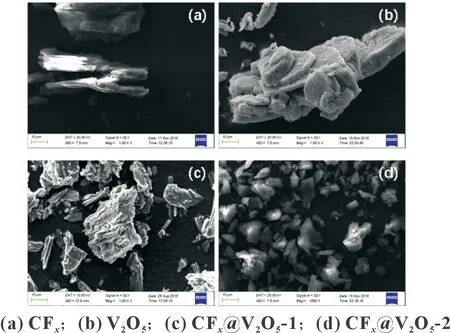

2.2 SEM 分析

CFx,V2O5,CFx@V2O5-1 和CFx@V2O5-2 的SEM 测试图如图2。从图2 中可以看出四种材料都是层状堆积结构。CFx的颗粒尺寸在1~10 μm 范围内,V2O5的颗粒尺寸在50~100 μm范围内。CFx@V2O5-1 的SEM 图显示V2O5和CFx没有均匀混合在一起,而CFx@V2O5-2 的SEM 图显示V2O5均匀地分布在CFx的颗粒表面,说明化学法包覆V2O5的效果更佳,颗粒导电网络更密集。为了进一步证实V2O5的存在及V2O5和CFx的包覆分布情况,进行EDS 分析。

图2 四种材料的扫描电镜图

2.3 EDS 分析

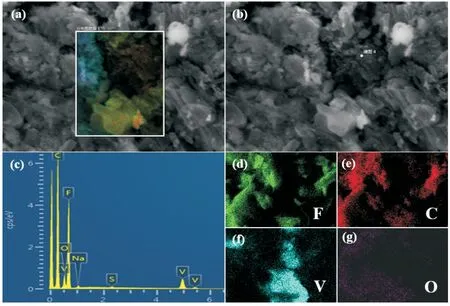

CFx@V2O5-1 和CFx@V2O5-2 的EDS 测试图谱分别如图3、图4 所示。

图3 (a),(b):CFx@V2O5-1的SEM图;(c)CFx@V2O5-1的EDS图谱;(d)F元素;(e)C元素;(f)V元素;(g)O元素

图4 (a),(b):CFx@V2O5-2的SEM图;(c)CFx@V2O5-2的EDS图谱;(d)F元素;(e)C元素;(f)V元素;(g)O元素

由图3、图4 可知,两种样品的EDS 面扫描图谱中均有V元素的存在,但在CFx@V2O5-1 样品中的V、C、F 的分布相对分散独立;CFx@V2O5-2 样品的EDS 面扫图谱显示,F 元素含量减少,V 元素的分布不均,主要原因是V2O5与分布在氟化碳表面和边缘的CF2基团反应,导致V 元素在表面和边缘处的分布减小和F 元素比例下降,碳氟比上升。

2.4 倍率放电性能

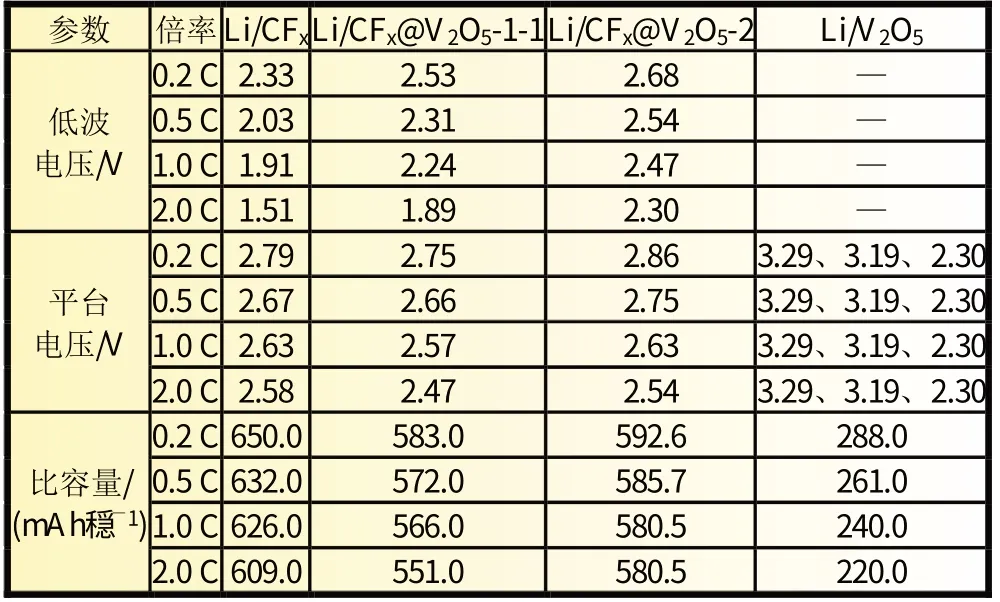

四种样品在室温下以0.2C、0.5C、1.0C和2.0C放电的曲线如图5 所示。放电数据如表1 所示。

表1 四种样品倍率放电性能参数

图5 四种样品在不同放电倍率下的放电曲线

从图5 可知,Li/V2O5在整个放电过程中,有三个较为稳定的放电电压平台,即使放电倍率增大到2C,其三个平台电压下降也不明显,且在0.2C~2.0C倍率放电时,Li/V2O5电池没有表现出任何的电压滞后现象。由放电曲线可知,添加V2O5的复合氟化碳电极可提高电池的低波电压,主要是由于Li/V2O5放电初期有两个很明显的高电位放电平台对电压平台的部分贡献所致;Li/CFx@V2O5-1 电池平台电压有所下降,主要是由于V2O5包覆效果不佳以及Li/V2O5放电后期的低电位放电平台所致,而Li/CFx@V2O5-2 电池前期电压平台的提升,主要是由于Li/V2O5前期的高电压平台贡献。

由图5 和表1 所知,0.2C倍率放电,CFx材料的放电比容量为650 mAh/g,放电电压平台为2.78 V 左右,且放电初期有明显的电压滞后现象,电压滞后现象在高倍率放电时尤为突出,造成电压滞后的原因是氟化碳导电性差,随着放电过程中导电碳的生成,增加了电极材料的导电率,电压缓慢上升,所以放电初始阶段出现电压滞后的现象。尽管有碳的生成和导电剂的添加,但氟化碳材料的高倍率性能依然很差,在2C时的放电比容量只有609 mAh/g,相比于0.2C时,容量下降约10%。

Li/CFx@V2O5-1 样品在低倍率0.2C放电时的比容量为583.0 mAh/g,跟Li/CFx样品相比有所减小,且放电电压平台降低到2.75 V,但电压滞后现象减弱。Li/CFx@V2O5-2 样品在0.2C时比容量为592.6 mAh/g,电压平台为2.86 V,在2C时比容量高达580.5 mAh/g,平台为2.54 V,性能明显优于Li/CFx和Li/CFx@V2O5-1。

化学还原法改性氟化碳电池的高倍率性能和放电电压平台均有一定的提高,原因在于NH4VO3与氟化碳表面的CF2基团反应维护原有的离子传输途径,提高其导电性;CF2基团是非电化学活性的基团,它不提供容量,并且破坏离子传输路径,阻碍离子传输,煅烧处理时,NH4VO3与氟化碳表面的CF2基团反应,降低了表面CF2基团的含量,从而提高氟化碳的导电性。Li/CFx@V2O5-2 容量高于Li/CFx@V2O5-1 的原因是化学还原法制备的CFx@V2O5-2 表面的V2O5和生成的不定形碳在氟化碳颗粒的表面和边缘更加均匀,提高了材料的导电性和电池的容量输出率。

2.5 电化学阻抗谱测试

四种样品在室温下的电化学阻抗谱(EIS)如图6 所示。从图中可以看出其EIS 曲线均由半圆和斜率近45o的直线组成,半圆区域主要由电化学过程控制,直线区域主要由扩散过程控制。为了从微观上解释CFx@V2O5-2 材料的电化学性能最优,针对电化学过程和扩散过程分别从阻抗拟合数据(表2)和锂离子扩散系数(表3)两个方面进行详细说明。为了方便比较阻抗值进行阻抗图谱拟合,拟合的等效电路图[9]见图6,其中Rs为欧姆阻抗,CPE 为常相位角元件,Rct为电荷转移阻抗,Zw为扩散控制过程中的韦伯阻抗。Rs包括电池体系中的一切可能存在的欧姆电阻,如隔膜、电解液、电极和集流体的欧姆电阻,其数值越大,说明电池内阻越大,电池在大功率输出时压降越大。Rs的值为半圆左边的起点。

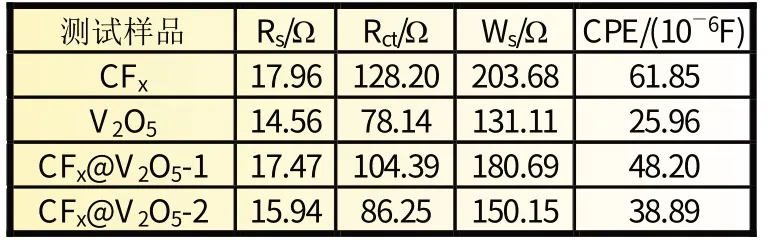

表2 阻抗拟合数据

表3 样品的扩散系数及其他参数

图6 样品在室温下的电化学阻抗图谱(EIS)及等效电路图

由表2 可知,相较于CFx,CFx@V2O5-1 和CFx@V2O5-2 的电荷转移电阻分别下降24.00 和42.00 Ω,韦伯阻抗分别下降23.00 和53.00 Ω,说明V2O5改性可降低材料的电阻增加导电性。从表2 中可以看出CFx@V2O5-2 的电荷转移电阻Rct和韦伯阻抗Ws分别为86.25 和150.15 Ω,这两个值均小于CFx和CFx@V2O5-1 的拟合结果,这说明在放电过程中,电子在CFx@V2O5-2 中的转移所受阻力最小,电化学过程控制对电池的性能影响最弱。

我们采用式(1)[6]来计算CFx、CFx@V2O5-1、CFx@V2O5-2 三种样品的锂离子扩散系数。

式中:VM为材料的摩尔体积;S为电极的表面积(2.0 cm2);n为摩尔电子转移数;F为法拉第常数;Aω为韦伯系数。

为了计算DLi+,必须先求得Aω和(dE/dx)n两个值,由文献[7-9]可知ZRe~ω-1/2成线性关系,ZRe~ω-1/2线性模拟图见图7,其斜率即为Aω,然后计算dE/dx的值(表3)。三个样品的扩散相关系数计算结果见表3。

图7 ZRe-ω-1/2线性模拟图

由表3 可知,CFx和CFx@V2O5-1 的扩散系数数量级均为10-11,化学还原法制备的CFx@V2O5-2 的扩散系数达到10-10数量级,其扩散系数为1.020×10-10cm2/s,较CFx、CFx@V2O5-1分别提升1.37 和5.43 倍,说明改性可部分提高材料的扩散系数,加速锂离子的运输传递,这是CFx@V2O5-2 具有最佳电化学性能的有力扩散动力学证据。

3 结论

本文通过球磨法和化学法制备CFx掺杂V2O5的复合材料。相比于CFx@V2O5-1,CFx@V2O5-2 表面的V2O5分布更均匀,与非电化学活性基团的反应更加充分,V2O5与CFx表面的CF2基团反应,降低了材料表面CF2基团含量,提高了材料的碳氟比,降低了材料电荷转移电阻和韦伯阻抗,提高了材料的导电性;CFx@V2O5-2 的锂离子扩散系数相较于CFx、CFx@V2O5-1 分别提升1.37 和5.43 倍,相较而言,CFx@V2O5-2的改性效果最佳。

Li/CFx@V2O5-2 前期的电压平台由于V2O5前期两个高电压平台有所提升,但V2O5第三阶段低电压平台导致Li/CFx@V2O5-2 后期电压下降明显,电压平台的下降加之高掺杂比的原因,导致质量比容量有所减少;Li/CFx@V2O5-1 由于CFx@V2O5-1 改性效果不理想,且受V2O5第三阶段低电压平台和高掺杂的影响,导致平台电压和质量比容量都低于Li/CFx。