富水顶板大变形破坏特征及分区动态支护技术研究

任建慧,杨 森,李宣良,姚士茂,宋小飞,刘耀辉

(1.国家能源集团神东煤炭集团公司,陕西 神木 719315;2.中煤科工西安研究院(集团)有限公司,陕西 西安 710077)

0 引言

在煤矿采掘活动中,围岩稳定性不仅与埋深、岩性、开采工艺等因素密切相关,还在很大程度上受孔隙水、顶底板水体赋存特征的影响[1-3]。通常来说,岩石遇水后会发生膨胀、软化等劣化行为,岩石微观结构形态的裂隙、孔隙由不规则边界向整体成型结构发育[4],从宏观角度来看,富水条件下的巷道塑性区发育范围较常规巷道更加广泛,巷道变形量更大[5-6]。对此,相关专家学者从岩石的软化特性及巷道支护技术的角度进行了大量研究,取得了诸多值得借鉴的有益成果[7-10]。窦子豪等[11]通过实验室试验明确了岩石长时间浸水后其弹性模量及内摩擦角均会降低,且破坏时塑性变形增大;齐学元等[12]、郭瑞等[13]通过不同含水率砂岩单轴压缩试验,进一步明确了砂岩抗压强度及弹性模量均随含水率增大呈负指数下降关系。在此基础上,相关研究人员提出在采掘作业中应根据顶板淋水量判断是否需要提前疏水以减小水对围岩的软化作用,并提出了相应的疏水措施[14-17]。同时,杜明启等[18]通过钻孔窥视及数值模拟相结合的方法明确了富水顶板的变形离层特点,并提出锚杆与长短锚索交叉支护方案,取得了较好的支护效果;张俊敏等[19]研究了顶板水体对锚杆锚固作用的影响,并提出了锚索注浆的方案进行巷道支护,有效控制了巷道变形。但现有研究成果对设计长度较长,且仅部分区段顶板含水的回采巷道研究较少,因此,以布尔台煤矿22204 工作面辅助运输巷道为研究对象,通过理论分析、现场测试、数值模拟、工业性实践等综合研究方法明确不同区段巷道塑性区发育特征,提出相应分区动态支护方案并进行工业性实践,为相似条件矿井提供有益借鉴。

1 工程概况

神东布尔台煤矿22204 工作面位于2-2 煤层二盘区,2-2 煤层平均埋深约300 m,平均厚度3.2 m,煤层倾角1°~3°,巷道采掘布置如图1 所示。工作面回采巷道断面形状为矩形,宽×高为5.4 m×3.0 m。巷道顶底板岩性主要为砂质泥岩、泥质砂岩、中粒砂岩、粉砂岩等,整体强度较低,多为软弱-半坚硬岩石。煤层顶板多个区段存在裂隙水、孔隙水,如700~750 m、850~900 m、920~960 m、980~1 050 m、1 200~1 250 m 等,该含水区域具有富水性差、补给条件差的特点。参考相邻矿井地应力测量结果,该矿井处侧压系数约为1.2。该巷道为留巷布置,22204 工作面开采时作为辅助运输巷道,22205 工作面开采时作为回风巷使用。

图1 22204 工作面位置Fig.1 Position of 22204 working face

该回采巷道原支护方案为“锚杆+金属网+钢带+锚索”联合支护,其中,锚杆规格为Φ22 mm×2 200 mm,间排距为1 000 mm×1 000 mm;锚索规格为Φ22 mm×8 000 mm,间排距为2 000 mm×2 000 mm;钢带规格为4 600 mm×140 mm×8 mm 五孔π 型钢带。22204 工作面开采过程中巷道变形量较大,尤其是淋水区段,巷道变形量如图2 所示。

图2 地质综合柱状图Fig.2 Comprehensive geological histogram

由图2 可知,工作面超前130 m 至滞后工作面600 m 范围内顶板移近量在400 mm 左右波动,两帮移近量从工作面后方50 m 处开始增大,滞后工作面400 m 后较为明显。其中,顶板富水区域巷道变形更为严重,960 m 处最小巷高仅2.05 m,1 200 m 处最小巷高约2.21 m,且多次发生锚索破断、工字钢变形等支护结构失效的现象。对此,矿方进行了多次补强支护,但仍无法有效控制巷道围岩变形,顶板富水区段巷道大变形特征如图3 所示。

图3 顶板富水区段巷道大变形特征Fig.3 Large deformation characteristics of roadway in water-rich section in roof

2 含水巷道塑性区发育机理

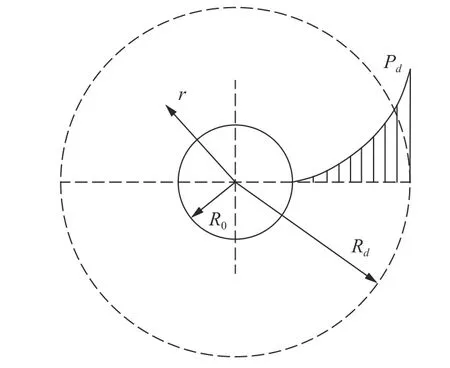

结合弹塑性理论及岩石渗流基本理论分析含水巷道塑性区分布特征,并做出如下假设:①巷道断面为圆形,且可作为平面应变问题处理;②岩体为均质、各向同性的连续渗透介质;③水体流动复合Darcy 定律。建立的力学模型如图4 所示,其中,R0为圆形巷道半径,Rd为外水影响半径,Pd为原始渗透场水压。

图4 含水巷道弹塑性分析力学模型Fig.4 Elastoplastic analysis mechanical model of water bearing roadway

根据渗流理论,巷道渗流场水压pw计算见式(1)。

设含水围岩为两相介质体,则满足式(2)。

式中,α为有效水压力系数[20]。

假设岩体破坏服从Mohr-Coulomb 准则,则在渗流场影响下得式(3)。

将式(1)和式(3)带入式(2),当R0≤r≤Rd时可得式(4)。

假设巷道开挖后支护强度为Pi,且将支护强度简化为分布在巷道表面的均布载荷,即边界条件为r=R0,σr=Pi,带入式(3)和式(4)得式(5)。

当r=Rp时,可得塑性区半径Rp,见式(6)。

式中,P0为该处未受开采扰动的地应力大小。

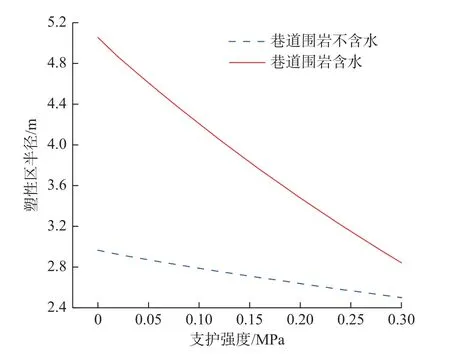

将该巷道的工程地质条件带入式(6),取原岩应力P0=7.5 MPa、Pd=1.0 MPa、α=0.3,取岩石力学特性测试结果的平均值,内摩擦角φ=30°、内聚力C=5.6 MPa,则支护强度与塑性区发育半径关系如图5 所示,其中,令渗透场水压pw等水理参数均为0即可得不含水时的塑性区半径。由图5 可知,支护强度为0 MPa 时,含水巷道和不含水巷道塑性区半径分别为5.05 m 和2.96 m;随着支护强度的增大,含水巷道塑性区半径减小幅度大于不含水巷道,说明通过提高支护强度可显著控制含水巷道塑性区半径。

图5 巷道塑性区半径与支护强度的关系Fig.5 Relationship between the radius of plastic zone and support strength

上述计算结果是对现场进行抽象简化并建立在一定假设基础上得到的,当现场存在不均匀地质条件或存在局部裂隙时,理论计算结果可能不同程度存在一定差异,但计算结果对现场生产仍具有重要指导意义。

3 回采巷道破坏特征

3.1 巷道破坏特征探测

为明确巷道大变形的原因,采用钻孔可视化探测的方法掌握采动影响下顶板结构及破坏规律。第一测站布置在回采巷道810 m 处,此处距停采线500 m,相隔290 m 布置第二测站,由此再相隔60 m布置第三测站,每个测站布置一个窥视孔。为保证探测效果,顶板钻孔均垂直设计,深度均为8 m。巷道可视化探测结果如图6 所示。

由图6 可知,距停采线500~850 m 范围内顶板以顶煤、砂质泥岩及中粒砂岩为主,其中,顶板整体较为破碎,顶煤上方的砂质泥岩厚度变化范围较大,达2~4 m,该层存在较多裂隙,局部较为破碎;顶板上方5~8 m 范围内岩性较为复杂,包括夹煤、砂质泥岩、细粒砂岩及中粒砂岩等,该层局部含发育程度不一的煤线,整体裂隙发育较少。此外,由图6 还可知,正常区段巷道顶板裂隙发育范围约3.50 m,顶板富水区段巷道顶板裂隙发育范围为4.42~6.05 m。

3.2 回采巷道塑性区分布形态

结合22204 工作面工程地质条件建立FLAC3D数值模型,明确含水区段巷道顶板变形破坏特征,为巷道支护技术研发提供基础。数值模型长×宽×高为600 m×600 m×200 m,工作面两侧各预留50 m 保护煤柱,同时加密巷道附近网格精度至0.5 m 以保证计算精度及计算速度。限制模型前、后、左、右和下等五个表面的位移,同时底面为固定约束。

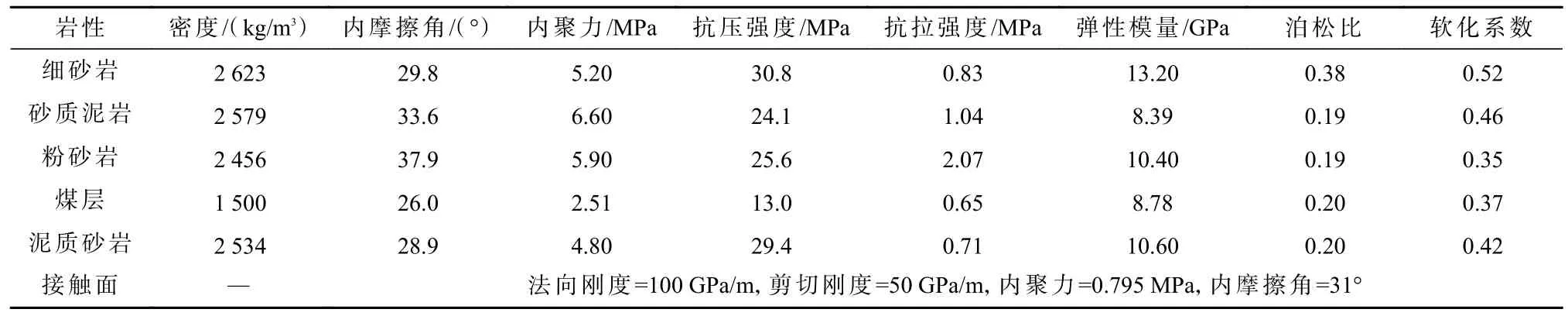

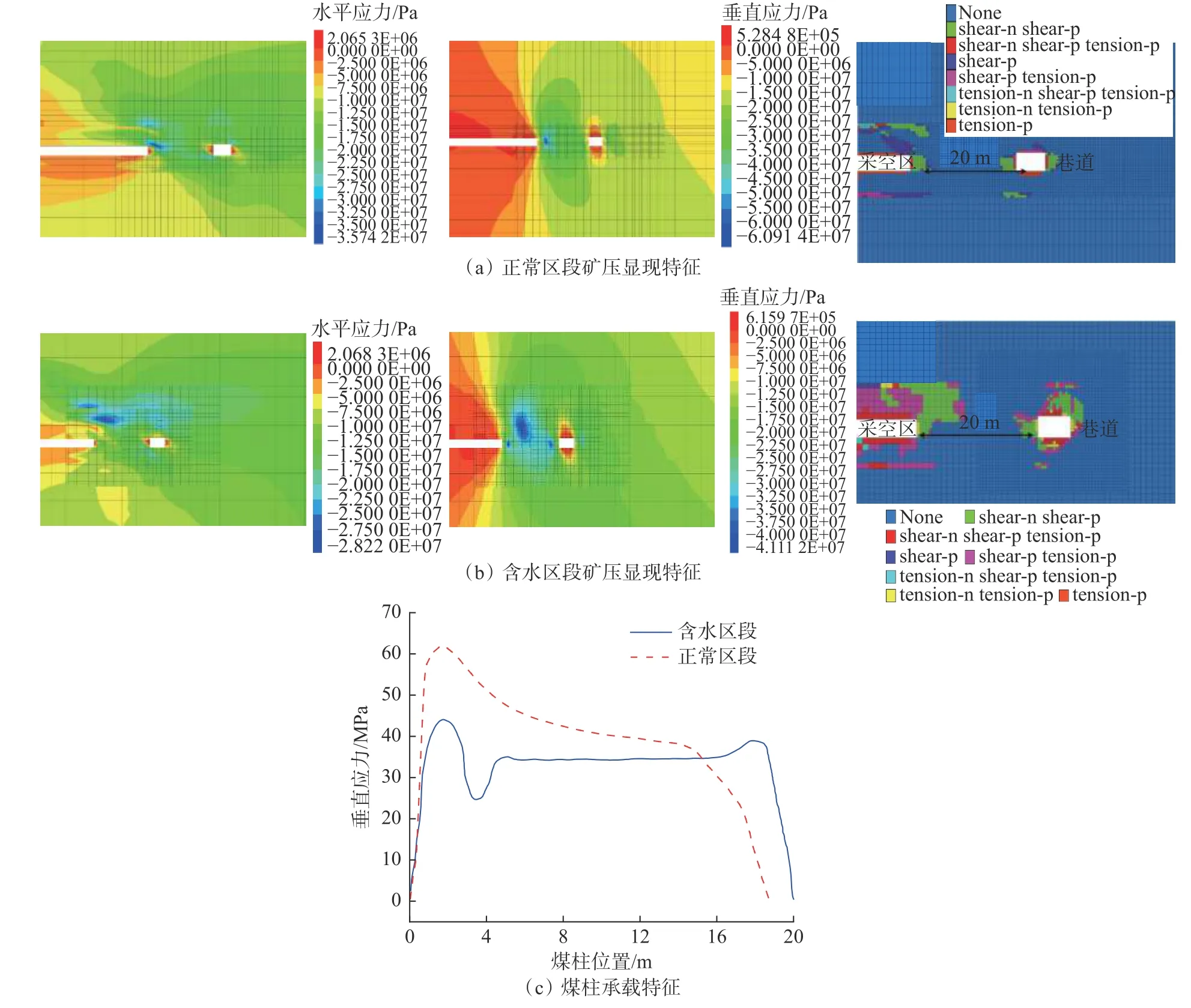

巷道顶板下沉严重区段与其他区段地质概况不同,主要体现在该区段顶板含水弱化了砂质泥岩、泥质砂岩等岩石,同时顶板含水导致岩石碎涨释放一定碎涨压力以载荷形式作用于顶板,所以可将巷道分为正常区段及含水区段。需要说明的是,数值模型中未考虑水对岩石的侵蚀及搬运作用,仅考虑了水对岩石强度的弱化作用,因此正常区段及含水区段的模拟是采用同一模型进行了两次不同参数的计算。采用Mohr-Coulomb 描述各岩层破坏特征,结合钻孔柱状图及岩石力学特性测试结果获取岩石力学参数,见表1。其中,进行软化系数试验时需将岩石试件浸泡在水中让其自然吸水至饱和,含水段岩石强度按软化系数进行相应折减。

表1 岩石力学参数Table 1 Parameters of rock mechanical

按上述方案进行模拟计算至平衡时,正常区段及含水区段巷道破坏特征如图7 所示。由图7 可知,巷道处于22204 工作面开挖造成的应力增高区,正常区段巷道垂直应力可达20 MPa,含水区段巷道垂直应力达到17 MPa,应力增高系数分别为2.67 和2.37;巷道的掘进使得该处卸载方向不一致,应力方向发生一定偏转,最直观的显示是巷道顶板塑性区分布状态不同,巷道右侧上方塑性区发育高度明显大于左侧,其中,正常区段巷道左侧顶板塑性区和右侧顶板塑性区发育高度分别为0.5 m 和2.0 m,左帮塑性区范围和右帮塑性区范围分别为3.0 m 和2.5 m;含水区段巷道则分别为1.5 m 和5.5 m。即含水区段塑性区发育高度明显大于正常区段,且均呈现明显非对称分布形态。

图7 巷道矿压显现特征Fig.7 Mine strata pressure behave features of roadway

4 巷道分区动态支护技术

4.1 巷道分区动态支护方案

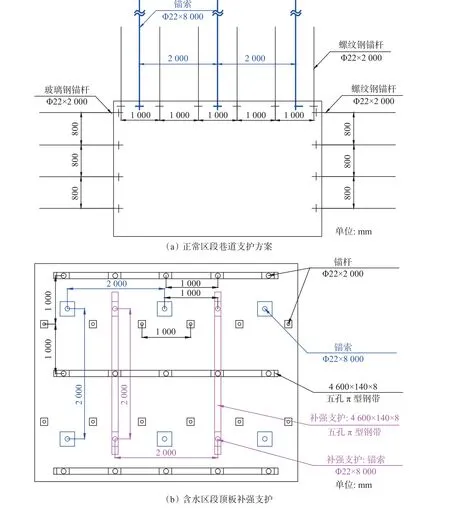

根据巷道顶板结构可视化探测结果及塑性区分布特征,提出巷道分区动态支护技术:正常区段巷道仍采用原支护方案进行支护,但将帮部锚杆间排距缩小为800 mm×800 mm;在正常区段巷道支护方案的基础上,顶板含水区段巷道采用“锚索+钢带”对顶板进行补强支护,其中,锚索规格为Φ22 mm×8 000 mm,间排距为2 000 mm×2 000 mm,钢带规格为4 600 mm×140 mm×8 mm 五孔π 型钢带。巷道支护示意如图8 所示。

图8 巷道支护示意图Fig.8 Schematic diagram of roadway support

4.2 巷道分区动态支护效果

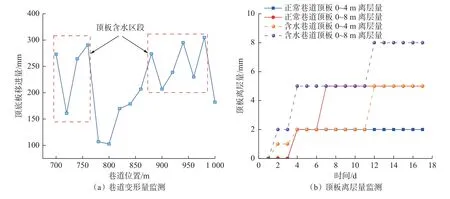

按上述加固支护方案进行施工,并监测巷道顶板下沉量及顶板离层特征,结果如图9 所示。由图9可知,实施分区动态支护方案后,顶板含水区段巷道顶底板移近量为250~300 mm,正常区段巷道顶底板移近量最小约100 mm;顶板在前7 d 内发生小幅度离层,之后逐渐趋于平稳,顶板离层量最大8 mm,其中,顶板0~4 m 离层量明显大于4~8 m 离层量,这与钻孔可视化探测所得的顶板破碎范围较为一致。由此说明锚索补强支护可有效控制破碎围岩体垮落,减小顶板下沉量,保障工作面安全高效开采。

图9 分区动态支护效果Fig.9 Effect of zoning dynamic support

5 结论

1)22204 工作面回采巷道不同区段变形特征不同,顶板富水区段具有顶板剧烈下沉、支护结构失效等大变形破坏特征。

2)建立了含水巷道塑性区发育力学模型,明确了无支护条件下含水区段巷道塑性区发育范围约5 m,正常区段巷道塑性区范围约3 m,且提高支护强度可显著控制含水巷道塑性区半径。

3)通过钻孔窥视实测了巷道破坏特征,认为顶板围岩离层破坏主要发生在巷道5 m 范围内;结合数值模拟,进一步明确了巷道塑性区呈非对称的分布形态。

4)提出了顶板富水区段巷道采用“锚索+钢带”补强支护的分区动态支护方案,经现场实践顶底板移近量最小约100 mm,顶板离层量最大8 mm,围岩控制效果显著。