斜平面轮胎活络模具中套汽室的硫化温度场的模拟分析

孙 峰,胡海明,李 林

(青岛科技大学 机电工程学院,山东 青岛 266061)

近年来,随着工业的蓬勃发展,人们的生活水平日益提高,对于乘用车辆及工业运输车辆的需求也不断提高。轮胎对车辆来说必不可少,其质量及性能极为重要,而硫化对轮胎性能影响极大[1-3]。

将轮胎胎坯放在模具中,通过硫化胶囊内部压力使胎坯与模具型腔花纹块贴合可以进行轮胎的硫化和成型[4-5]。模具型腔是与胎坯直接贴合的部件,型腔花纹块内表面温度分布及各点温差是影响轮胎硫化的主要因素。在轮胎硫化过程中,经常会出现与胎坯接触的花纹块内表面温度分布不均匀的现象,从而影响轮胎硫化质量:花纹块内表面温度分布越对称,轮胎硫化越好;花纹块内表面各点温差越小,硫化轮胎性能越好。

胡海明等[6]对全钢子午线轮胎活络模具进行了传热性能分析,得出模具型腔花纹块厚度对花纹块内表面温度分布有很大的影响,且花纹块内表面温度分布不均匀,上侧温度比下侧温度略高。胡海明等[7]运用Adina软件研究分析了弓形座结构对轮胎活络模具温度的影响。丁玉华等[8]针对现有轮胎硫化工艺的不足,提出一种热效率高、能源消耗少、胎坯上下侧受热一致且热源温度分段可控的轮胎电磁加热硫化方法及装置,其可根据胎坯不同部位硫化时的热量需求对温度进行分段控制,以保证胎坯较难硫化部位在达到硫化平坦期时,较易硫化部位不过硫,从而提高轮胎硫化质量。

本工作基于多温中套汽室初始温度条件,利用Abaqus软件对轮胎活络模具的传热过程进行模拟分析,可以为轮胎活络模具的结构设计、传热温度条件的控制等提供参考依据,有利于实现轮胎更适宜的硫化条件,生产出性能更好的轮胎。

1 几何模型的建立

轮胎模具按导向方式的不同可以分为斜平面轮胎模具和圆锥面轮胎模具。

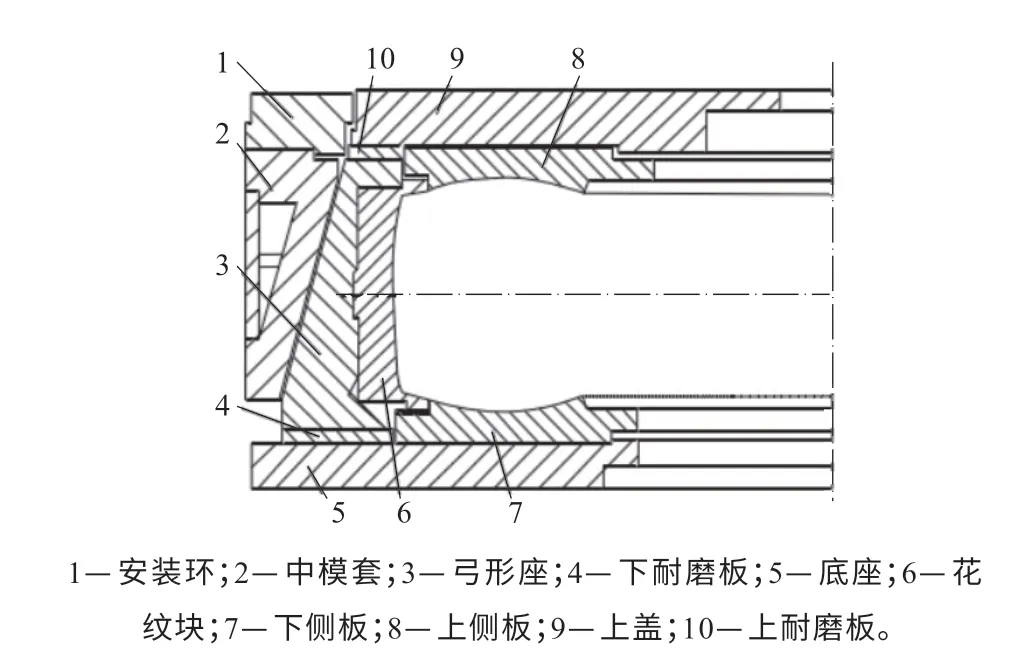

本工作斜平面X1188轮胎活络模具(以下简称斜平面轮胎模具)结构如图1所示。用UG软件对照轮胎模具装配图可绘制相应的三维图。

图1 斜平面轮胎模具结构Fig.1 Structure of inclined plane tire mold

从图1可以看出,斜平面轮胎模具包括壳体和型腔两部分,由中模套、上耐磨板、下耐磨板、弓形座、底座以及导向条构成壳体部分,由上侧板、下侧板和花纹块构成型腔部分[7]。斜平面轮胎模具是指轮胎模具的导向是斜平面形式,即中模套环形内表面为斜平面,与弓形座背面相配合,在合模时使弓形座产生径向收缩以完成合模过程。斜平面轮胎模具的优点为:可以确保弓形座与中模套内耐磨板的接触始终是面接触,传热及受力均匀,传热过程有序稳定,从而可以保证合模过程的精确;缺点为:整体加工以及装配工艺性能差,耐磨板易出现不均匀磨损。

2 有限元仿真

本工作针对斜平面轮胎模具进行有限元分析[9-14],通过定义初始温度条件、环境温度场参数和边界条件进行计算,从而得出所需要的温度分布云图。

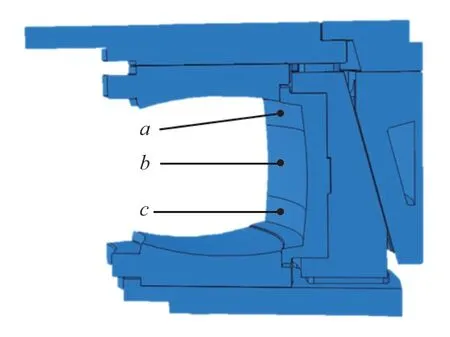

由于轮胎模具具有循环对称性,在模拟过程中不必进行整体分析,取对称部分即可有效地表现出整体的温度变化过程。本工作对斜平面轮胎模具进行等比例分割,取1/10模型导入Abaqus软件进行传热分析。在对模具原模型进行传热分析后,取花纹块内表面上、中、下3点(图2中a,b,c点)查看其温度,再基于改变中套汽室初始热源分布和优化轮胎模具相关结构,以使型腔花纹块内表面温度分布更均匀。

图2 花纹块内表面3点的位置Fig.2 Position of three points of pattern block inner surface

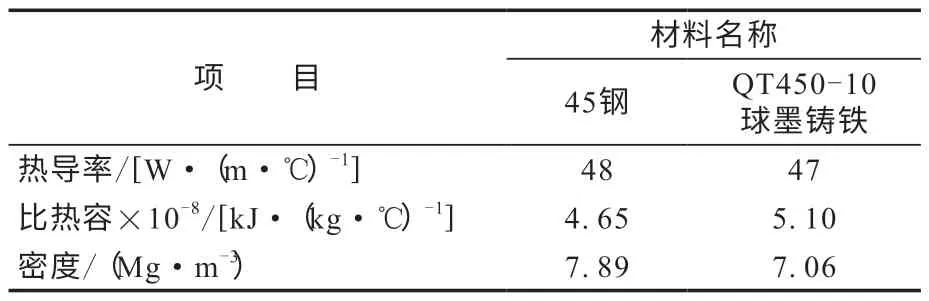

斜平面轮胎模具采用Heat Transfer DC3D8传热分析单元,模具中的弓形座采用QT450-10球墨铸铁,其余各部件均采用45号钢,斜平面轮胎模具的热力学参数[15]如表1所示。

表1 斜平面轮胎模具的热力学参数Tab.1 Thermodynamic parameters of inclined plane tire mold

斜平面轮胎模具的传热时间设置为15 000 s,初始步长和最小步长分别设置为1和1×10-5s,最大允许温度增量为15 ℃。单温中套汽室热源条件为:上盖上表面温度为150 ℃,底座下表面温度为150 ℃,中套汽室温度为160 ℃,预定义场设置初始温度为20 ℃(各处位置如图3所示)。在轮胎硫化过程中,在硫化机的上下热板、轮胎模具的中套汽室通入蒸汽对胎坯进行加热硫化,其传热路线主要为两条:一条为竖向,由上、下侧板两面向花纹块传热;一条为横向,由中套汽室经耐磨板、弓形座向花纹块传热[8]。

图3 斜平面轮胎模具的初始热源条件Fig.3 Initial heat source condition of inclined plane tire mold

3 结果与讨论

3.1 单温中套汽室温度分布

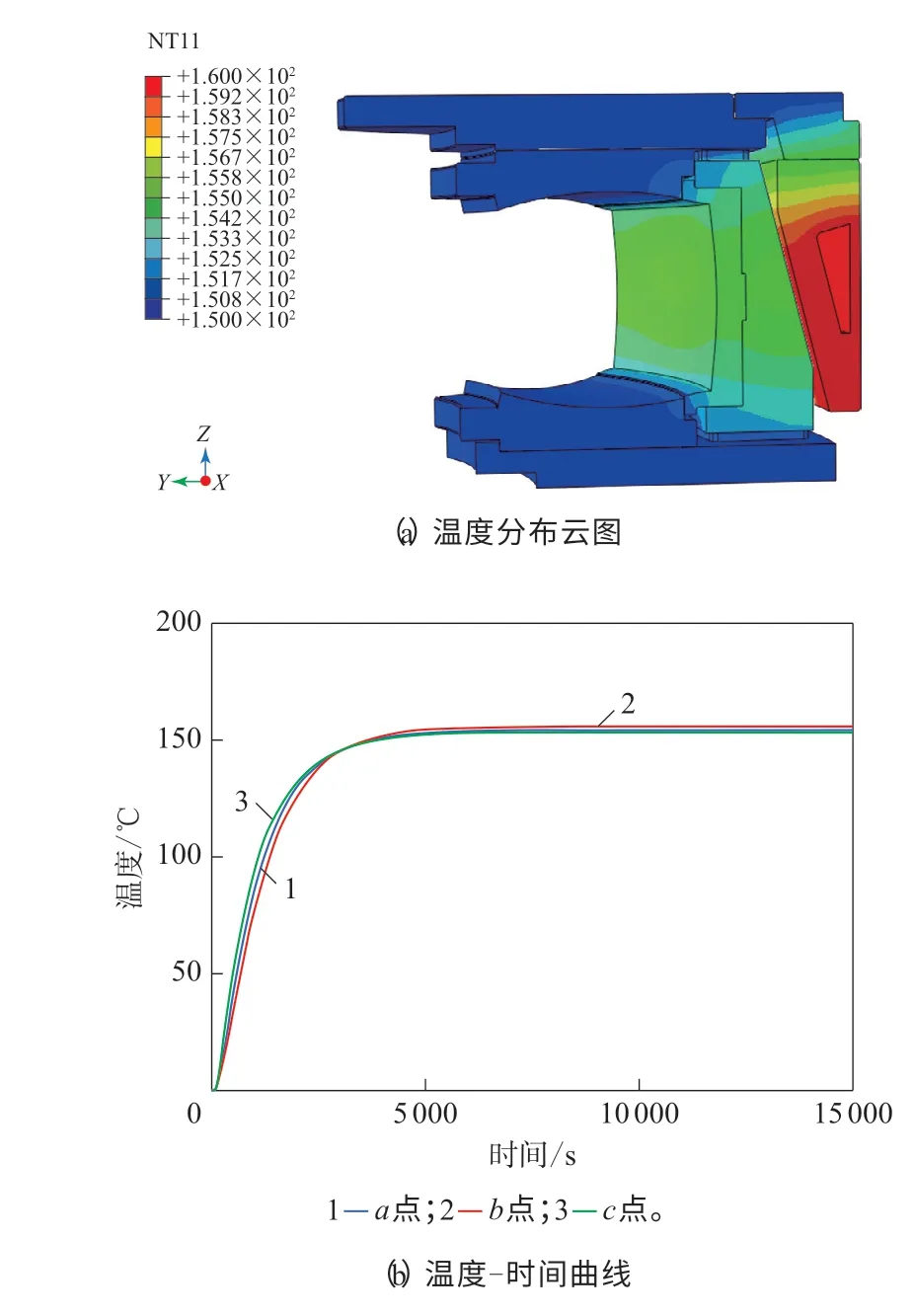

斜平面轮胎模具单温中套汽室传热结果如图4所示。在传热15 000 s之后,型腔花纹块内表面a,b,c点的温度分别为153.8,155.2,152.9 ℃。

图4 单温中套汽室传热结果Fig.4 Heat transfer results of single temperature middle sleeve steam chamber

从图4可以看出:型腔花纹块内表面各点的温度不相同,a和c点热源分别主要来自上盖和底座,b点热源主要来自中套汽室,因此花纹块内表面中间温度略高于上下两侧温度;由于弓形座的结构形状上薄下厚,上面部分传热快,导致花纹块内表面上侧温度略高于下侧温度;花纹块内表面中间与下侧温差略大于中间与上侧温差;传热7 807.7 s后温度趋于稳定,a与c点温差为0.9 ℃,3点的最大温差为2.3 ℃。

对于图4所示花纹块内表面的温度场,从横向看温度分布不均匀,花纹块等温线弯曲幅度过大,从纵向看花纹块内表面上侧温度高于下侧温度,这会导致硫化胶囊内部上下侧温度不同,从而引起传热不均匀,上下胎侧温差较大,使得轮胎硫化质量降低,最终影响轮胎质量。

3.2 多温中套汽室温度分布

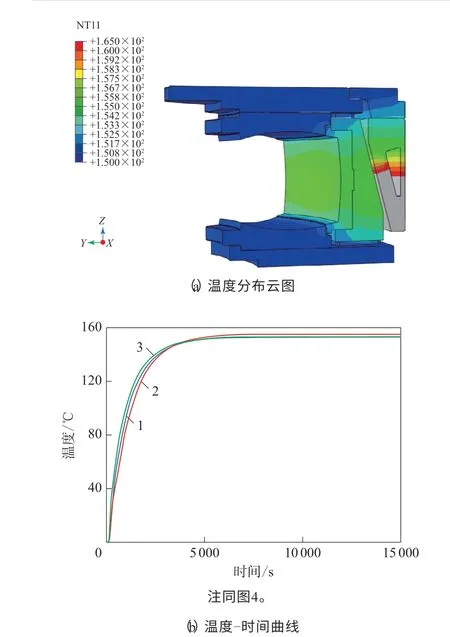

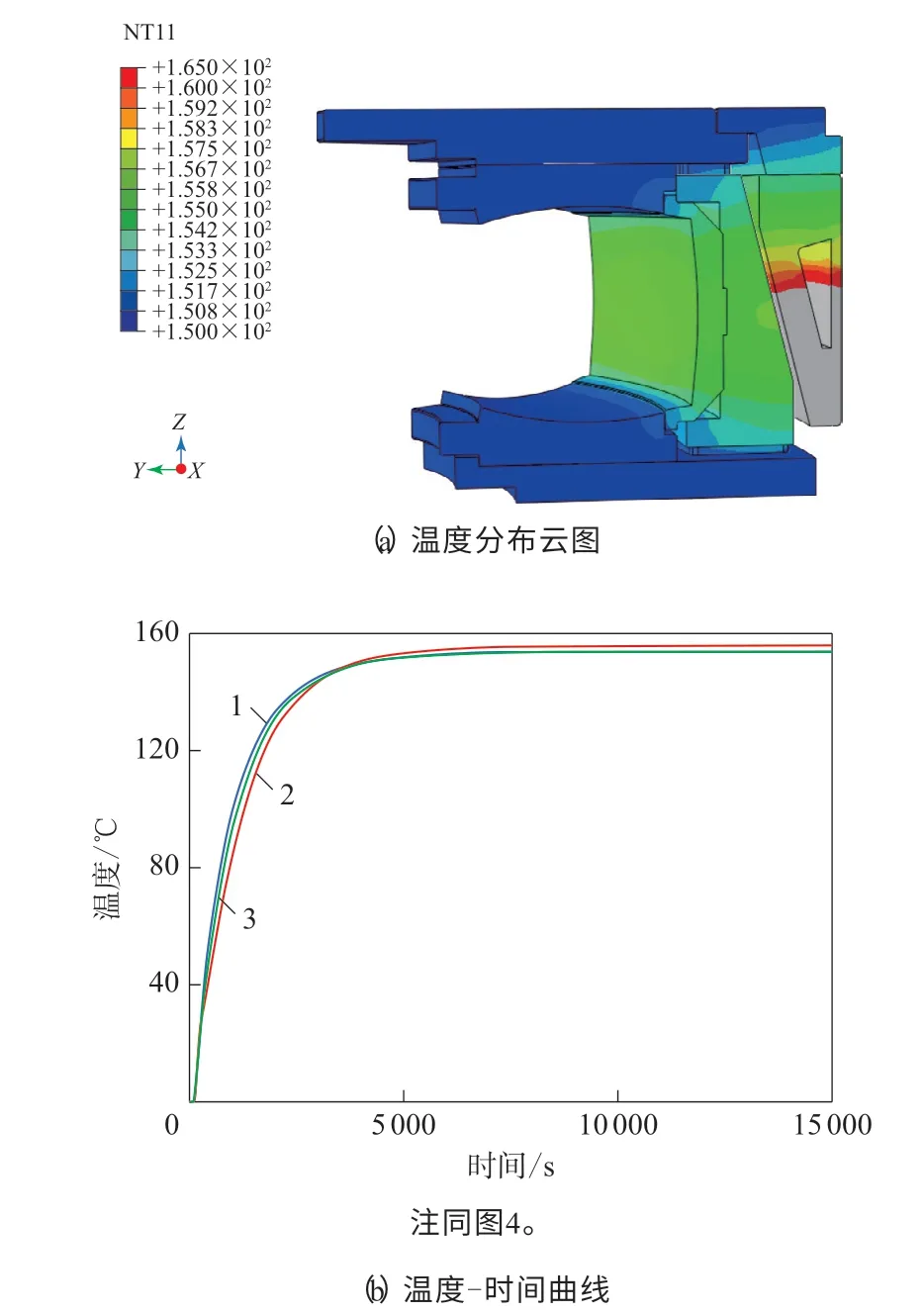

由上可知,模具单温中套汽室的初始温度为160 ℃且均匀分布。现改变中套汽室初始热源分布条件,采用多温分布,即将中套汽室从上到下三等分为3块区域,各区域温度分别设定为155,160和165 ℃(平均值为160 ℃),从而可以保证中套汽室整体温度不变,只是温度分布情况不同(其他条件与模具原模型相同),三等分多温中套汽室传热结果如图5所示。在传热15 000 s之后,型腔花纹块内表面a,b,c点的温度分别为153.7,155.4,153.4 ℃。

图5 三等分多温中套汽室传热结果Fig.5 Heat transfer results of multiple temperature middle sleeve steam chamber with three equal parts

从图5可以看出:温度趋于稳定后,a与c点温差为0.3 ℃,即花纹块内表面上下侧温差有一定程度减小,3点的最大温差为2.0 ℃,变化不大。

进一步细化中套汽室的初始热源条件,将中套汽室十等分为10块区域,各区域温度设定为不同值,按从上到下温度递增且相邻区域温差为1 ℃,即各区域温度分别为155—165 ℃,其他条件不变,十等分多温中套汽室传热结果如图6所示。在传热15 000 s之后,型腔花纹块内表面a,b,c点的温度分别为153.9,155.9,153.8 ℃。

图6 十等分多温中套汽室传热结果Fig.6 Heat transfer results of multiple temperature middle sleeve steam chamber with ten equal parts

从图6可以看出:温度趋于稳定后,a与c点温差为0.1 ℃,花纹块内表面上下侧温差明显减小,花纹块等温线弯曲幅度与原模型相比明显减小,温度分布整体更加均匀,更符合轮胎硫化条件;3点的最大温差为2.1 ℃,变化不大。

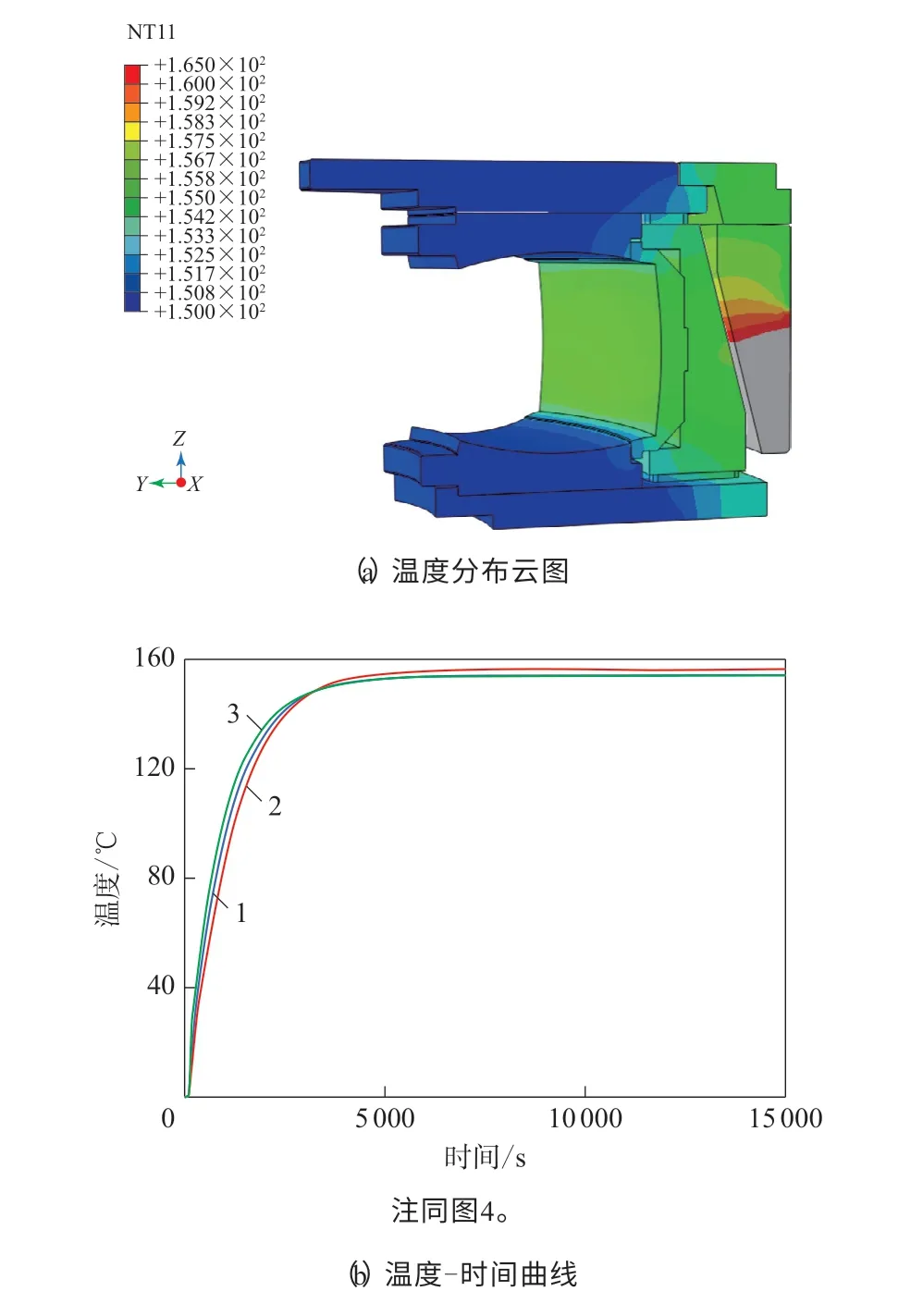

3.3 改变花纹块结构后温度分布

改变花纹块结构,设置花纹块上下肩部倒角角度为45°,如图7所示;中套汽室仍采用多温区温度分布,温度分别设定为155,160和165 ℃,其他条件不变,传热结果如图8所示。在传热15 000 s之后,型腔花纹块内表面a,b,c点的温度分别为153.8,155.7,153.8 ℃。

图7 花纹块上下肩部倒角示意Fig.7 Diagram of chamfering upper and down shoulders of pattern block

图8 改变花纹块结构后多温中套汽室传热结果Fig.8 Heat transfer results of multiple temperature middle sleeve steam chamber after changing pattern block structure

从图8可以看出:与花纹块未设置倒角相比,花纹块设置倒角后弓形座与花纹块的上下两部分接触面积减小,花纹块内表面温度场更加集中于中间;温度趋于稳定后a与c点温度-时间曲线接近重合,即a与c点温度基本相同,3点的最大温差为1.9 ℃。

因此,对花纹块进行倒角后,花纹块内表面温度分布更加均匀,更符合轮胎硫化条件;同时,花纹块使用的材料相对减少,整个花纹圈使用的材料大大减少,从而可以在保证轮胎硫化温度的基础上节省材料,降低经济成本。

4 结论

(1)斜平面轮胎模具单温中套汽室对应的型腔花纹块内表面温度分布不均,传热稳定后a,b,c点的温度分别为153.8,155.2,152.9 ℃,花纹块内表面中间温度略高,上下侧温度低于中间温度,中间与下侧温差略大于中间与上侧温差,这种温度场分布会导致硫化胶囊内部上下侧温度不同,从而引起传热不均匀,上下胎侧温差较大,轮胎硫化质量降低,轮胎质量变差。

(2)改变斜平面轮胎模具中套汽室的初始热源条件,即采用多温区热源分布(十等分),传热稳定后,型腔花纹块a,b,c点的温度分别为153.9,155.9,153.8 ℃。与单温中套汽室相比,多温中套汽室对应的型腔花纹块内表面温差有一定程度的减小,花纹块等温线弯曲幅度明显减小,且温度场分布更加均匀。因此,在实际轮胎硫化时,可根据硫化工艺的具体参数确定中套汽室温度分布,以得到质量更优的轮胎。

(3)对花纹块进行结构优化且采用多温中套汽室,传热稳定后型腔花纹块a,b,c点的温度分别为153.8,155.7,153.8 ℃;花纹块内表面温度场更加集中于中间,上下侧温度基本相同,温度场分布更加均匀。

本研究可为轮胎模具的后续设计优化提供参考。