钨锆合金破片侵彻钢筋混凝土的数值模拟研究

王卓硕,赵太勇,杨宝良,景 彤,蒋显松,陈智刚,周 滔,王维占

(1 中北大学机电工程学院,山西 太原 030051;2 西安现代控制技术研究所,陕西 西安 710065;3 重庆长安工业(集团)有限责任公司,重庆 401120)

0 引言

近年来,随着科技的发展,新式武器层出不穷,各类战斗部的毁伤威力越来越强。其中,杀伤爆破战斗部是一种常见战斗部,战斗部爆炸之后,产生的破片可对车辆、人员、建筑等目标造成破坏[1-7],极大地提高了武器的毁伤能力。在战场上,钢筋混凝土等建筑物和防御工事是重要打击目标,因此开展破片对钢筋混凝土的破坏威力和毁伤情况的研究,可为战斗部毁伤元设计提供参考。

马天宝等[4]通过试验和数值模拟等方法得到弹体侵彻深度和侵彻机理随速度的变化关系。武海军等[7]系统综述了钢筋混凝土靶的侵彻与贯穿的国内外研究进展。王茂英等[8]建立了混凝土靶与钢筋混凝土靶抗侵彻能力的等效关系。张见升等[9]使用不同质量、不同速度的破片侵彻钢筋混凝土靶,得出低质量的破片对靶板形成破碎效应,而中、高质量的破片为崩落破坏,破片质量越大,崩落破坏和无崩落破坏的比例越大。余庆波等[10]研究获得了破片侵彻速度、侵彻姿态、形状、材料等因素对混凝土毁伤效应影响特性,得出当破片速度、形状相同时,金属钨综合毁伤效果优于4340钢、45钢。王振宁等[11]通过分析混凝土破坏模式、质量损失和破片剩余速度,研究其对破片侵彻性能的影响,得到破片对侵彻混凝土的损伤规律。目前,国内外学者大多是对破片侵彻各类金属靶,以及弹丸侵彻钢筋混凝土靶的毁伤效应研究,而破片侵彻钢筋混凝土靶是当下杀爆战斗部毁伤威力研究的热点,但破片对钢筋混凝土靶的毁伤效能分析相对较少,尤其钨锆合金破片对钢筋混凝土靶的毁伤效能分析更为少见,因此开展此类研究十分必要。

文中采用弹道枪冲击试验和数值仿真的方法,开展了球形钨锆合金破片对钢筋混凝土靶的侵彻效能分析,重点分析了破片速度、质量及着靶角度对钢筋混凝土靶的毁伤规律及钨锆合金破片在高速冲击作用下的响应状态。研究结果对以钢筋混凝土为目标的杀爆战斗部结构威力设计及毁伤效能评估具有重要的参考价值。

1 试验验证分析

1.1 试验概况

试验所用破片为球形破片,由钨、锆两种金属烧结而成,烧结后破片密度约为12.41 g/cm3,质量约为5.57 g,直径为9.5 mm。钢筋混凝土靶尺寸为300 mm×300 mm×100 mm(长×宽×厚,钢筋直径10 mm)。

试验测试系统及其场地布置如图1~图2所示,主要由口径12.7 mm滑膛弹道枪、通-断靶、测时仪、靶板等组成。破片通过12.7 mm滑膛弹道枪发射,采用尼龙弹托加载速度,获得一定速度后垂直命中100 mm厚的钢筋混凝土靶板。通过调节装药量控制破片的速度,通-断靶、测时仪置于弹道枪口一定距离处,用于测量破片初速。

图2 试验靶板布置图Fig.2 Experimental layout

图3 破片及靶板有限元模型Fig.3 Fragment and target plate finite element model

1.2 试验结果

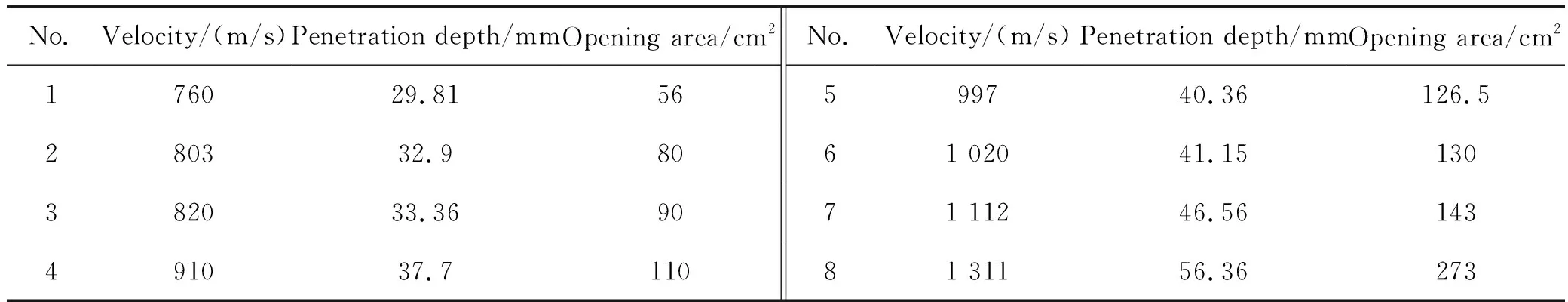

研究共进行了8发有效弹道枪冲击试验,试验对钢筋混凝土靶板侵彻开孔面积、侵彻深度及靶板损伤区域等参数进行统计,试验数据见表1所示。

表1 试验数据Table 1 Test data

2 数值模拟验证

2.1 有限元模型

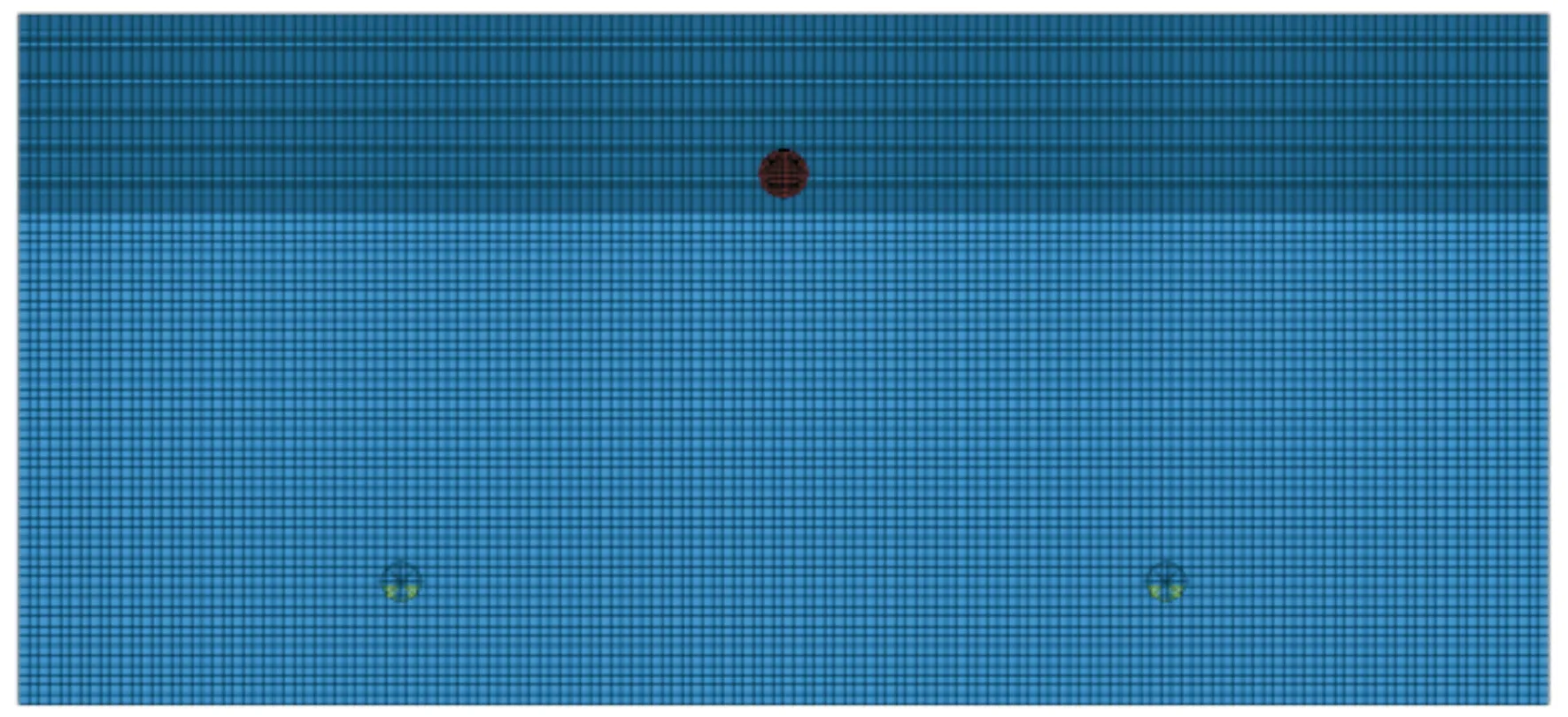

文中利用ANSYS/LS-DYNA有限元动力学软件对钨锆合金侵彻钢筋混凝土靶进行数值模拟。根据破片垂直侵彻环境,通过TrueGrid建模软件进行仿真模型的构建和网格的划分,为了节约时间,破片和钢筋混凝土靶只建立二分之一模型,在二分之一模型的对称面上设置对称约束条件,计算网格是Solid164八节点六面体单元,破片、混凝土、钢筋的网格尺寸分别为0.5 mm,1 mm,2.5 mm。

2.2 材料参数及算法

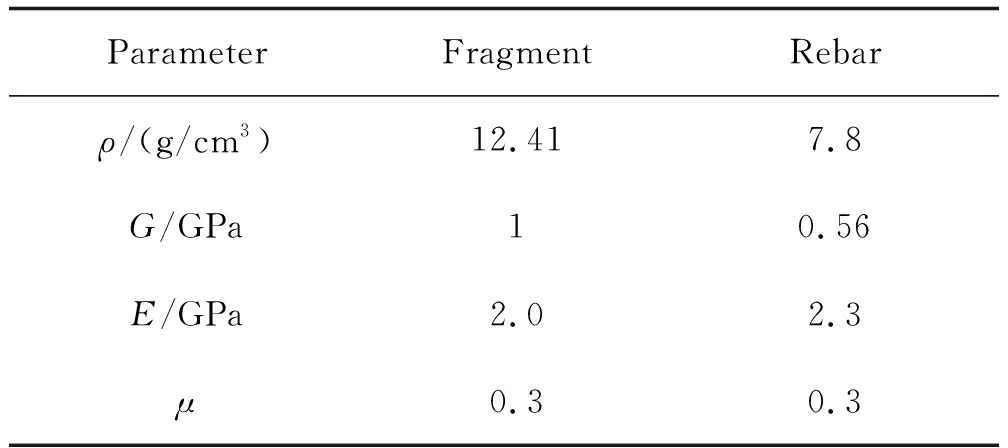

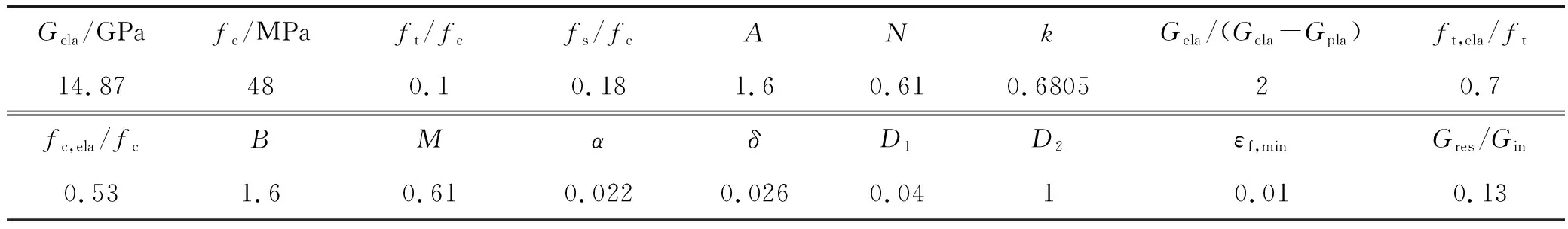

破片和钢筋混凝土靶均采用Lagrange算法,两者之间采用侵蚀接触。文中数值模拟中,破片材料为钨锆合金,破片与钢筋均采用*MAT_PLASTIC_KINEMATIC材料模型,混凝土采用RHT材料模型[12]。考虑避免初始渗透,破片距离钢筋混凝土靶板3 mm。表2~表4为材料参数。

表2 破片与钢筋材料主要参数Table 2 Main parameters of fragment material

表3 靶板材料主要参数Table 3 Main parameters of target material

表4 状态方程参数Table 4 Parameters of equation of state

2.3 验证分析

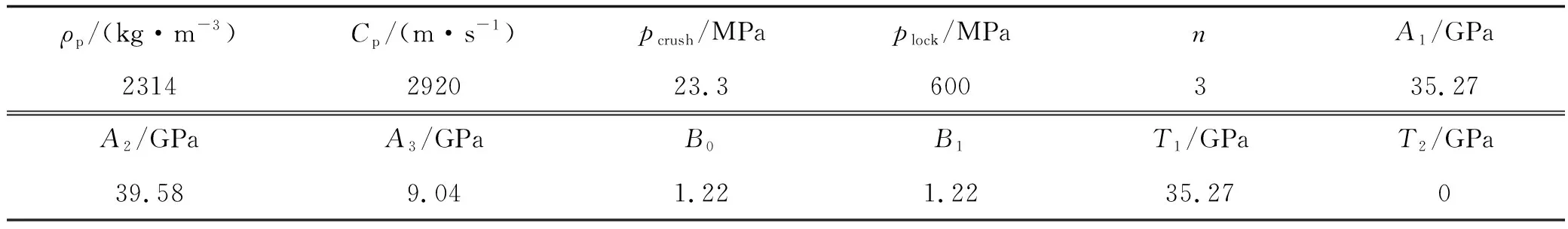

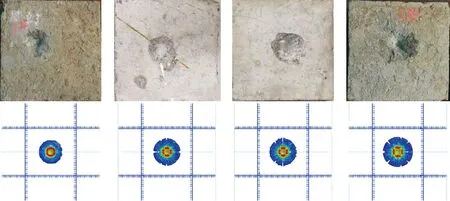

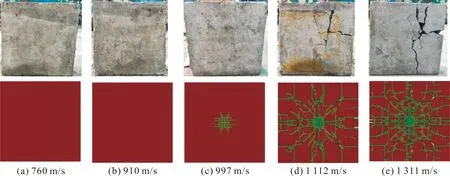

对试验工况展开数值模拟验证计算,图4、图5为数值模拟结果中钢筋混凝土破坏形态与试验结果。

图4 不同速度试验结果与仿真结果对比Fig.4 Comparison of test results and simulation results

图5 不同速度靶板背面试验结果与仿真结果对比Fig.5 Comparison of test results and simulation results on the back of the target plate

钢筋混凝土相比于素混凝土而言,具有更高的整体强度和完整度,钢筋对混凝土具有约束作用,可防止混凝土在受到破片高速冲击时的进一步破坏,降低其对混凝土的毁伤效果。如图4中最后一组照片,破片侵彻位置与钢筋较为靠近时,对钢筋混凝土的开坑效果有所减弱,侵彻深度降低,崩落的漏斗坑形状并不明显,但大体规律与前几发一致。

由图4、图5可知,随着破片着靶速度的增加,对钢筋混凝土靶板的破坏程度增强,侵彻深度和开孔面积增加,靶板开孔周围的裂纹延伸至边界,背面裂纹数量增加造成崩落,破坏了靶板的结构,对靶板造成有效毁伤。速度达到760~910 m/s时,破片在100 mm厚钢筋混凝土靶正面仅造成较小深度的开坑,靶板正面与靶板背面未出现裂纹破坏。这是由于在低速情况下,破片动能相对于混凝土的抗压强度和抗剪强度来说较小,因此只造成开坑效果;速度达到910~1 112 m/s时,破片对混凝土的毁伤效果逐渐增强,靶板外表面开孔面积增加,混凝土成坑效果更加明显,靶板正面开孔周围延伸出许多裂纹的同时,靶板背面出现裂纹破坏;速度达到1 112~1 311 m/s时,侵彻深度和开孔面积增大,毁伤区域增大,裂纹数量和密度增加,靶板背面产生崩落现象,靶板开裂。这是由于随着速度增加,破片动能越来越大,超过钢筋混凝土的抗压强度和抗剪强度,造成压缩剪切耦合破坏,对靶板形成严重毁伤。

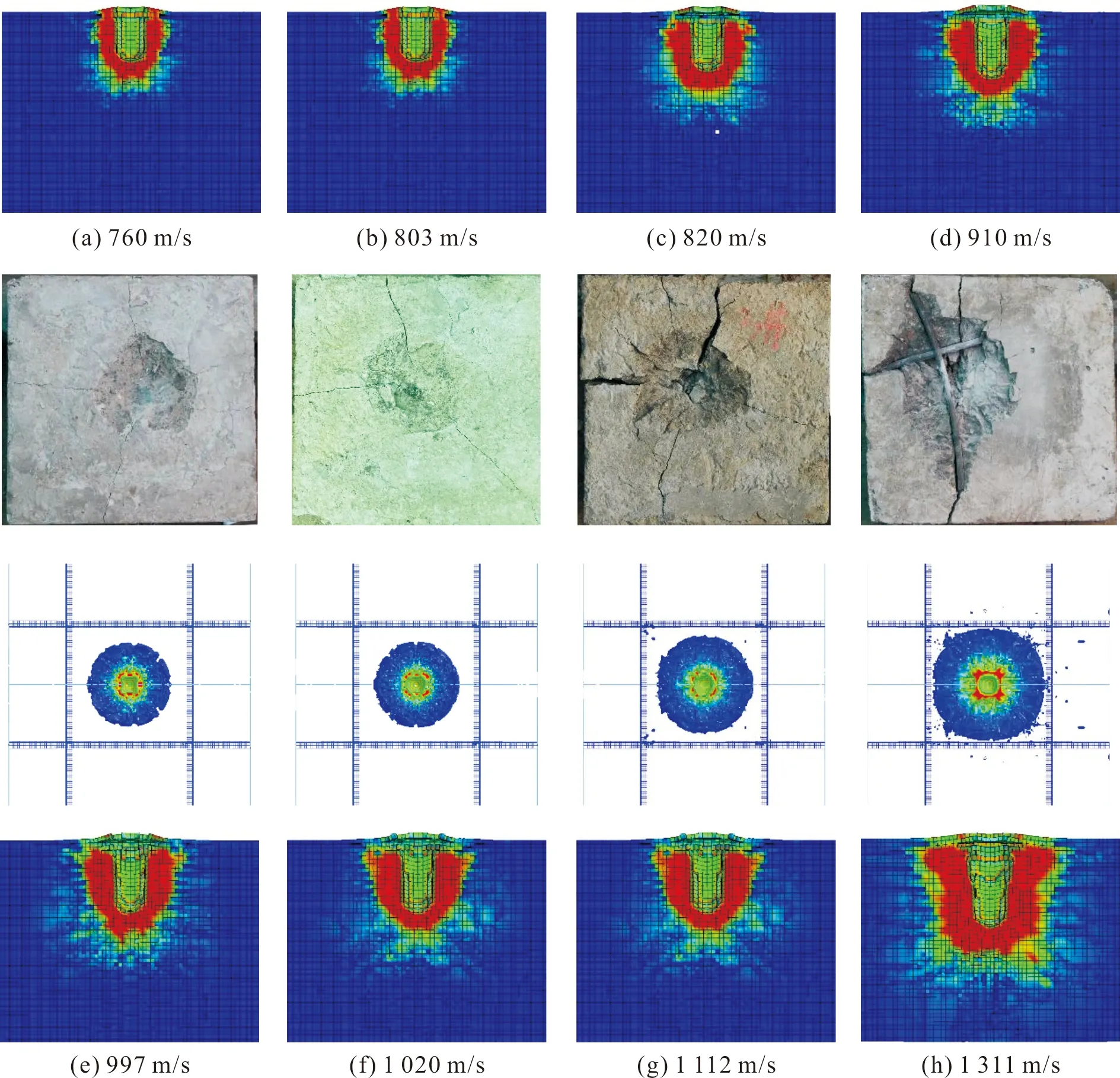

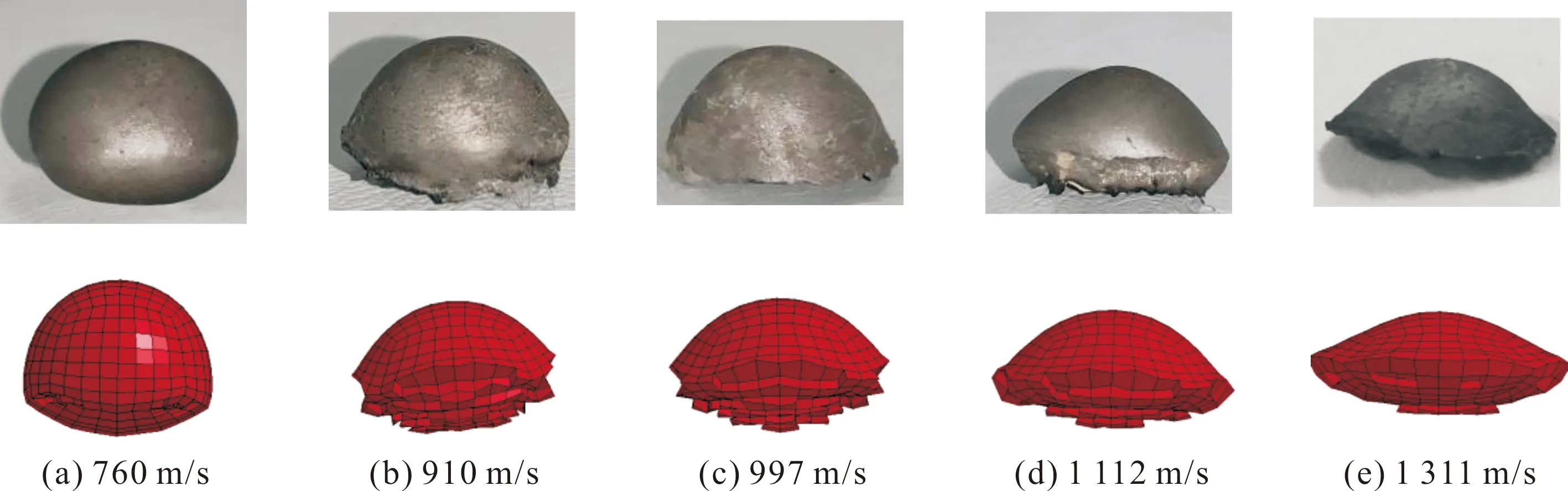

随着破片速度的增加,破片自身承受的冲击应力增大,破片从刚性体侵彻阶段到准刚性体侵彻阶段再到侵蚀体侵彻阶段,主要表现为破片墩粗(质量损失较小)向磨蚀断裂(破片大变形,质量损失较大)趋势变化,由图6可知,速度为760 m/s时,破片处于准刚性体侵彻阶段,此时破片出现墩粗现象,质量损失较小;速度为910~1 311 m/s时,破片处于侵蚀体侵彻阶段,此时破片出现形变,质量损失由于速度增加越来越严重。

图6 破片试验与仿真结果破坏形态对比Fig.6 Comparison of damage patterns between fragment test and simulation results

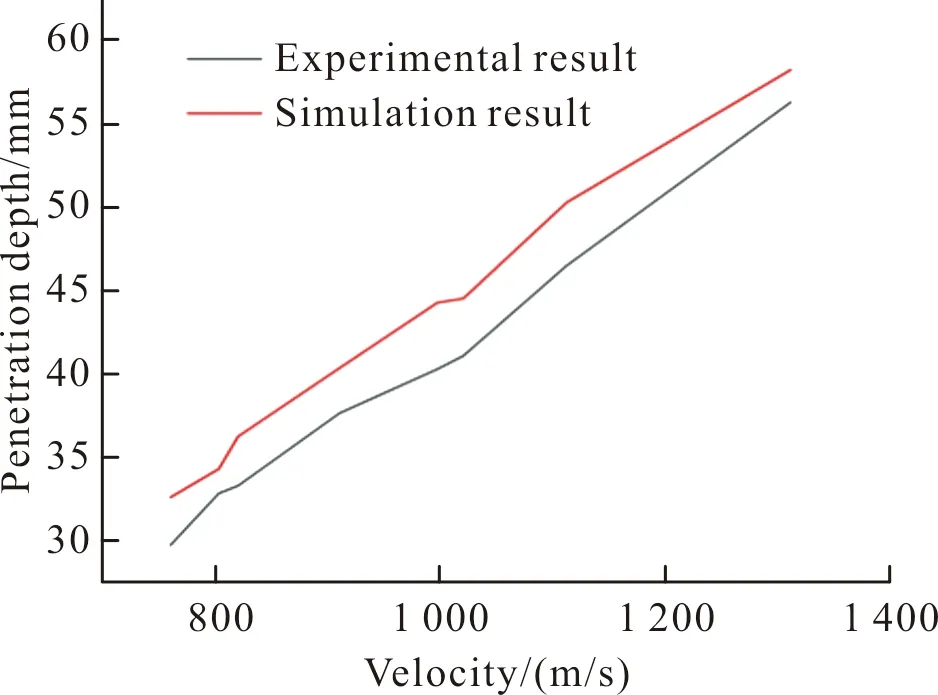

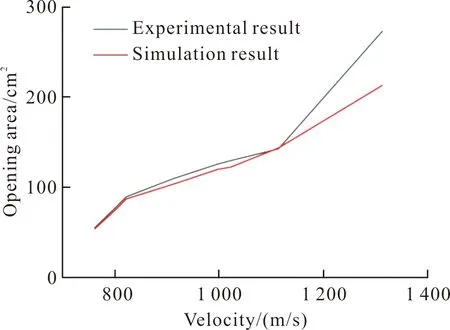

图7为在不同速度下,试验结果与仿真侵彻深度对比曲线,由曲线可知,在760~1 311 m/s的速度区间内,仿真数据结果大于试验数据,但相对误差在10%以内。图8为在不同速度下,试验结果与仿真开孔面积对比曲线,由曲线可知,在760~1 311 m/s的速度区间内,仿真数据结果略大于试验数据,760~1 100 m/s区间内,相对误差在3%以内。

图7 试验结果与仿真侵彻深度对比曲线Fig.7 Comparison curve between test results and simulated penetration depth

图8 试验结果与仿真开孔面积对比曲线Fig.8 Comparison curve between test results and simulated opening area

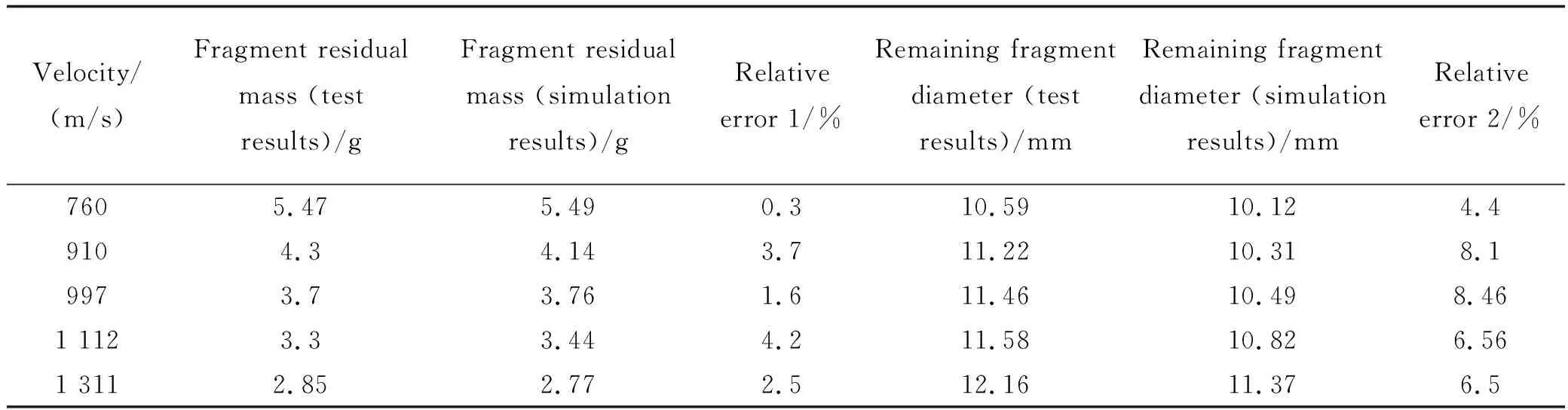

表5为不同速度下破片试验与仿真结果数据,由表可知,在760~1 311 m/s的速度区间内,破片剩余质量试验结果与仿真结果的相对误差在5%以内;剩余破片直径试验结果与仿真结果的相对误差在9%以内。

表5 不同速度下破片试验与仿真结果数据Table 5 Fragment test and simulation results data at different speeds

试验结果和仿真结果数据存在一定的误差,造成该情况的原因有3点:1)Lagrange算法的局限性,计算过程中由于网格失效删除网格,造成质量不守恒,导致计算结果出现误差;2)材料参数的准确性,通过试验结果标定材料参数存在一定的误差,导致数值拓展模拟过程中出现误差;3)试验结果具有随机性,样本量较小,也会产生一定的偏差。

综合以上分析可知,试验和仿真结果具有较好的一致性,可以满足工程计算要求。基于数值模拟和试验结果的较好一致性,进一步对钨锆合金破片侵彻钢筋混凝土进行数值模拟研究。

3 数值模拟拓展研究

3.1 侵彻速度影响分析

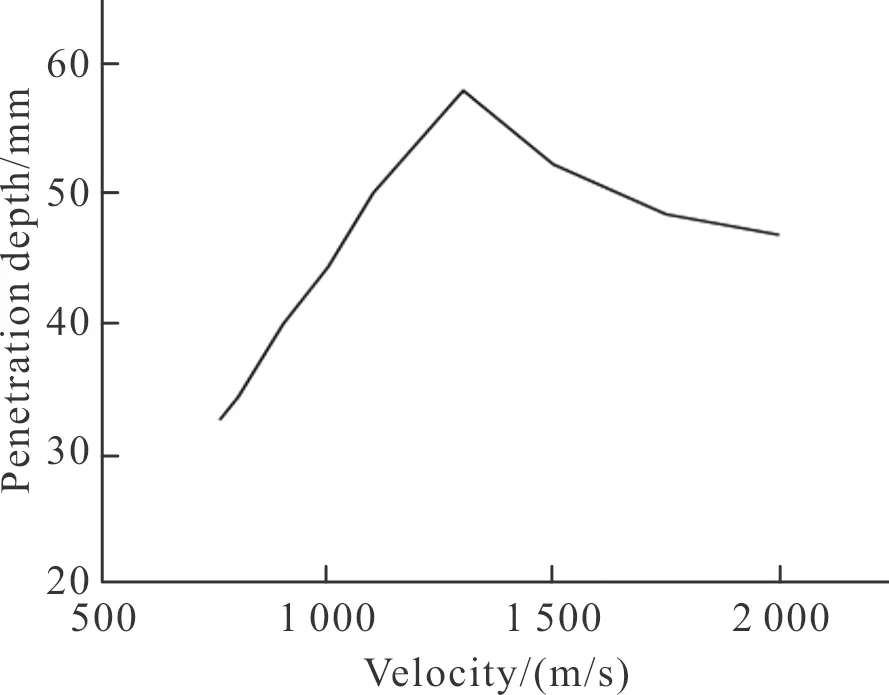

破片速度是影响其侵彻深度和毁伤区域的重要因素,破片的速度过低会导致侵彻效果变差,速度过高则会对战斗部的装药量,直径等提出更高的要求,故设计合理的侵彻速度是保证毁伤威力的重要前提。为了分析破片速度对其毁伤能力的影响规律,文中对破片速度为800~2 000 m/s侵彻钢筋混凝土靶过程进行了数值模拟研究,计算结果如图9所示。

图9 不同速度下破片侵彻靶板仿真结果Fig.9 Simulation results of fragments penetrating target plate at different speeds

图10 不同速度下破片侵彻靶板侵彻深度曲线Fig.10 Penetration depth curve of fragments penetrating target plate at different speeds

从仿真结果来看,破片刚接触到混凝土时,混凝土表面发生压缩和剪切断裂,继而在表面形成裂纹并产生崩落,形成漏斗坑状入口。随着破片速度的增加,其侵彻深度增加,毁伤区域逐渐增大,破片对钢筋混凝土靶的侵彻能力逐渐增强。破片速度增加过程中,破片剩余质量减小,损失质量逐渐增加。钢筋混凝土靶总体上随着破片速度的增加,抗毁伤能力在增强,破片损失动能也在增加。当破片速度为1 100 m/s时,在混凝土靶背面产生崩落碎片,此时靶板虽未穿透,但存在贯穿裂纹。

由于试验条件有限,试验时破片速度未能提升至1 500 m/s以上,为了得到1 500 m/s速度以上的毁伤情况,由数值仿真模拟了1 500 m/s,1 750 m/s,2 000 m/s 3种速度下的毁伤情况,发现随着冲击速度的增加,破片自身承受的冲击应力增大,由刚性体侵彻变为破碎体侵蚀,主要表现为破片墩粗向磨蚀断裂趋势变化,侵彻深度逐渐减小,整体侵彻威力降低,导致对钢筋混凝土靶的穿透能力越来越弱(破片所用材料的屈服强度对其侵彻威力有重要影响,强度越大,破片处于刚性体侵彻阶段的速度区间越大,侵彻威力越大,对靶板的毁伤效果越明显)。破片临界侵彻深度转变对应的速度阈值为1 300 m/s,该速度下侵彻深度最大。

3.2 破片质量影响分析

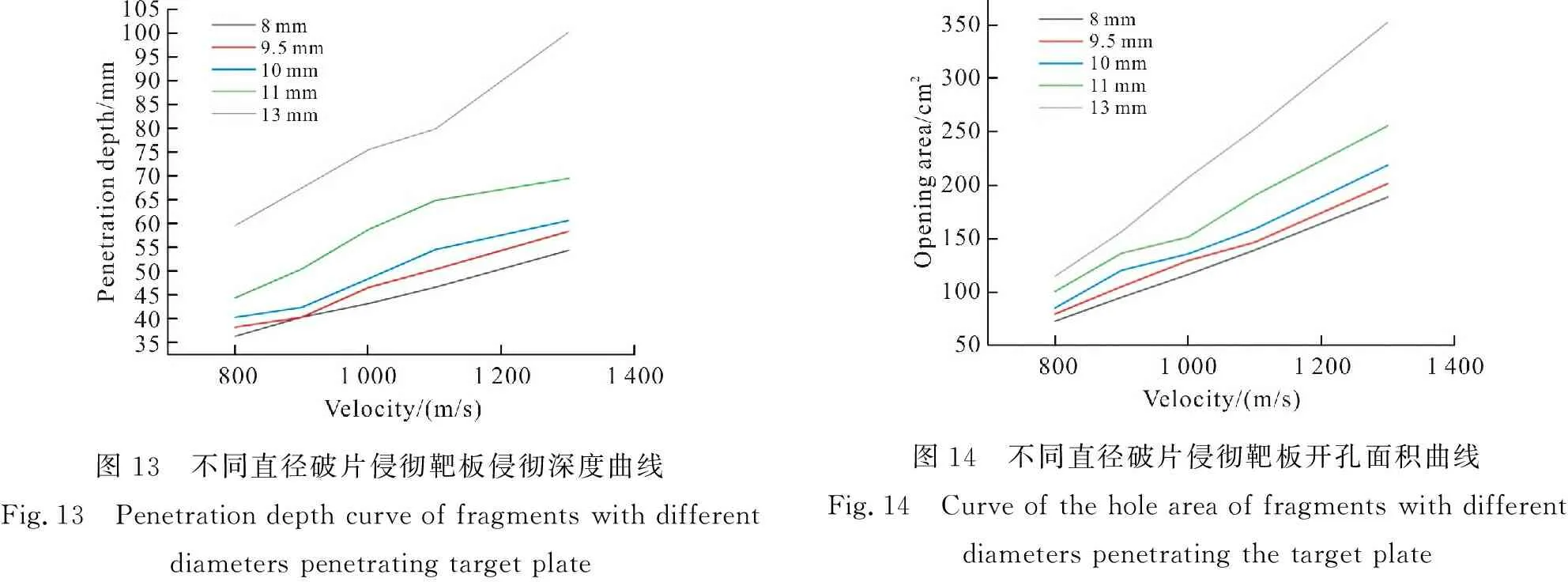

在破片侵彻钢筋混凝土靶的研究中,破片质量对其毁伤能力同样具有重要的影响。破片质量过低会导致侵彻效果变差,质量过高则会对战斗部的装药提出更高的要求。而破片质量是由破片直径决定的,因此,选取合适的破片直径也是保证毁伤威力的重要前提。为了分析破片质量对其毁伤能力的影响规律,文中开展了破片速度为800~1 300 m/s,质量为3.3~14.3 g,直径为8~13 mm垂直侵彻钢筋混凝土靶的研究,数值模拟结果如图12~图14所示。

图13 不同直径破片侵彻靶板侵彻深度曲线Fig.13 Penetration depth curve of fragments with different diameters penetrating target plate图14 不同直径破片侵彻靶板开孔面积曲线Fig.14 Curve of the hole area of fragments with different diameters penetrating the target plate

由图13、图14可知,随着破片直径的增大,破片对钢筋混凝土的侵彻深度和开孔面积均逐渐增大。这是因为在相同速度下,随着破片直径的增加,破片质量提高,与靶板的接触区域增加,冲击应力增加,破片的磨蚀时间增加,动能衰减时间增加;随着冲击速度的增加,破片质量越大,破片对钢筋混凝土的侵彻深度和开孔面积增加速率越大。相对靶板而言,侵彻区域及侵彻比动能逐渐增大,对靶板的毁伤效果更明显。在破片速度为1 100 m/s的情况下,直径≥9.5 mm(质量≥5.57 g)的破片均能在混凝土靶上造成裂纹破坏且靶板背面出现崩落现象。直径为13 mm(质量为14.276 g)的破片在1 300 m/s的情况下可直接穿透100 mm厚钢筋混凝土靶板。

3.3 破片着角影响分析

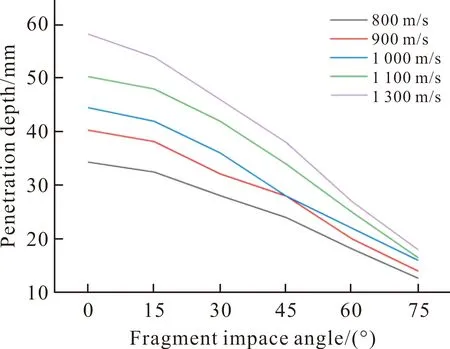

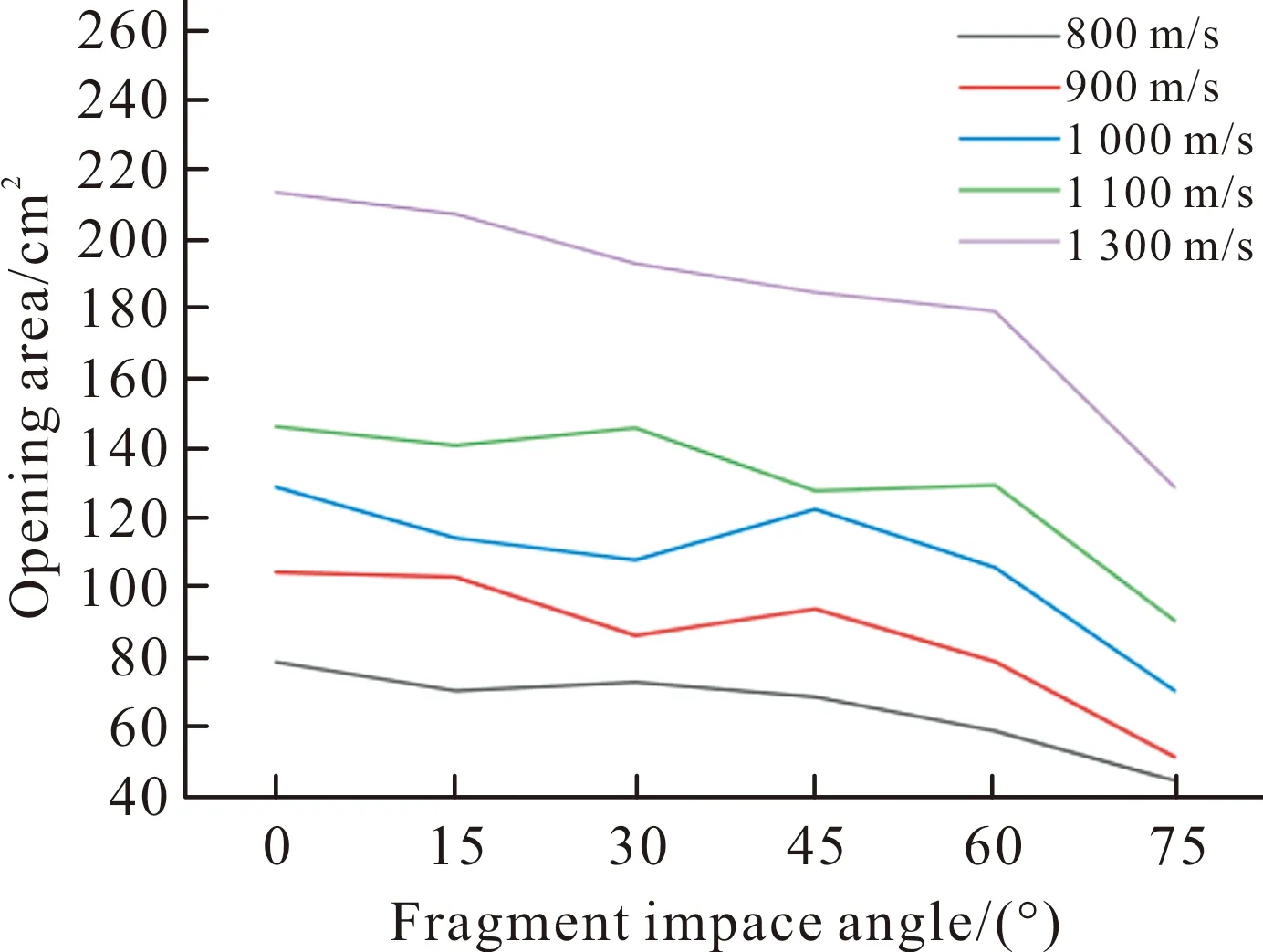

在破片侵彻钢筋混凝土靶的研究中,破片着靶角度是影响其侵彻深度和毁伤区域的重要因素,对其毁伤能力同样具有重要的影响。破片着靶角度越大,破片侵彻靶板的等效厚度也越大,导致破片对靶板的侵彻深度减小,毁伤能力减弱。为了分析破片着靶角度对其毁伤能力的具体影响,文中设置了不同的仿真方案,利用建立的有限元仿真模型,将破片和钢筋混凝土靶的各项参数设置不变,初始速度为800 m/s,900 m/s, 1 000 m/s,1 100 m/s,1 300 m/s,破片直径为9.5 mm,改变破片着靶角度,分别取0°,15°,30°,45°,60°,75°,共30组工况进行仿真,结果如图15所示。

图16 不同入射角度下破片侵彻靶板侵彻深度曲线Fig.16 Penetration depth curve of fragments penetrating target plate at different incidence angles

图17 不同入射角度下破片侵彻靶板开孔面积曲线Fig.17 Curve of the hole area of fragments penetrating target plate at different incidence angles

从仿真结果看,首先,同一速度下,随着着靶角度的不断增加,破片对钢筋混凝土靶的毁伤威力减弱,主要体现在侵彻深度和开孔面积两方面,这是因为破片在一定角度下侵彻靶板时,破片的速度分解为平行于靶板的切向速度和垂直于靶板的法向速度,而只有垂直于靶板的法向速度用于侵彻靶板,对靶板造成开坑或穿透靶板,且破片在倾斜入射靶板时,靶板等效厚度增加,故靶板的抵抗能力增加,因此,随着着靶角度的增加,破片法向速度分量减小,用于垂直侵彻靶板的动能减少,导致侵彻深度减小,毁伤威力降低;在同一着靶角度下,随着速度的不断增加,破片对钢筋混凝土靶的毁伤威力增强。这是因为随着破片速度增加,破片法向速度增大,用于侵彻靶板的动能增加,导致侵彻深度增加,毁伤威力增强。其次,破片的剩余质量随着入射角度增加先减小后增大,损失质量先增大后减小,这是由于破片以45°着角侵彻靶板时,侵彻弹道相对增加,破片磨蚀时间增加,导致破片质量损失增加。破片以45°~75°着角侵彻靶板时,由于靶板自由表面的崩落效应,破片的侵彻阻力较小,未能有效侵彻靶板,导致破片剩余质量增加。而随着着靶角度的增加,平行于靶板的切向速度大于垂直于靶板的法向速度,偏转力矩增加,球形破片发生滚动,无法有效侵彻靶板,破片发生跳飞的趋势逐渐增加。

4 结论

文中对球形破片侵彻钢筋混凝土靶的过程进行分析,建立了破片侵彻钢筋混凝土的等效仿真模型。运用有限元软件TrueGrid和ANSYS/LS-DYNA对破片侵彻钢筋混凝土靶板的毁伤效应进行数值模拟。结合试验和仿真分析了钨锆合金球形破片对靶板的侵彻特性与毁伤威力,获得如下结论:

1)通过试验结果标定了LS-DYNA软件中的材料模型参数,利用该参数得到的仿真结果与试验结果吻合较好,误差在10%以内,满足工程需求。

2)破片的侵彻性能与破片材料的力学性能、着靶速度、着靶角度、破片质量等因素密切相关。在同一弹靶系统下,破片速度小于1 300 m/s(准刚性侵彻阶段),破片着靶速度与侵彻深度具有明显的线性关系;破片速度大于1 300 m/s时,(磨蚀破碎侵彻阶段),破片着靶速度与侵彻深度成反比,侵深逐渐降低,破片磨蚀严重,剩余质量减小。

3)破片在相同速度下,随着直径增加与靶板接触面积增大,冲击应力增大,对靶板毁伤能力增强,侵彻深度和开孔直径均增大;破片着靶角度增大,其法向速度分量减小,用于垂直侵彻靶板的动能减少,对靶板毁伤能力减弱,侵彻深度和开孔直径均减小;着角大于60°时,破片无法有效侵彻靶板,发生跳飞。