低附带毁伤战斗部破片上靶率的影响因素分析

盖希强,赵 新,李小军,李红欣,李剑斌,陈 浩,虞 欣

(国民核生化灾害防护国家重点实验室,北京 102205)

0 引言

在现代战争中,随着战斗部技术的快速发展,以高性能、低成本的陶瓷球为代表的新型战斗部毁伤元应运而生。与普通钨合金、钢质破片相比,陶瓷球作为毁伤元具有成本低、强度高、密度小、初速高而速度衰减快的绝对优势,满足低附带毁伤的作战需求,因而引起广大学者研究。

近年来,国内外学者[1-4]对陶瓷毁伤元的损伤和动态特性开展了深入研究。黄德雨等[5]进行了低密度陶瓷微粒在爆炸载荷中的强度和速度衰减规律的试验研究,发现陶瓷微粒高硬度、高抗压强度、高耐热性能和低密度的特殊力学性能满足低附带毁伤要求;沈鑫等[6]对不同初速的陶瓷球形破片侵彻松木靶和后效硬铝靶进行了数值模拟和实验分析,得出破片的穿透能力随着破片初速度的减小而大幅下降;江雅莉等[7]通过对不同初速下陶瓷球垂直侵彻松木靶的数值模拟,得出随着初速减小,破片动能大幅下降,因此可以通过控制破片初速限制其毁伤半径;易荣成[8]提出用非金属陶瓷弹头代替常规金属弹头,发现陶瓷复合弹丸可以有效提高复合装甲的毁伤能力;付建平等[9]开展了氧化锆陶瓷子弹的高速冲击动态性能研究,通过对比陶瓷子弹和普通钢弹的侵彻能力,发现通过凝胶注模成型工艺得到的陶瓷破片,高速冲击下侵彻靶板时具有足够的强度;宋思维等[10]对SiC和Al2O3陶瓷反应装甲的附带损伤效应进行了试验,结果表明等效厚度的SiC反应装甲的附带损伤效应低于Al2O3陶瓷反应装甲的附带损伤效应。

现有研究内容主要集中于陶瓷毁伤元的侵彻能力及陶瓷-金属复合结构的毁伤增强效应,而对于低附带陶瓷毁伤元的空间散布及其影响因素研究则相对较少。采用低密度的球形陶瓷毁伤元作为战斗部预制破片,可以在规定区域外附带杀伤很小或者是零杀伤,最大限度的避免平民伤亡,对敌人予以软杀伤或者“点杀”。因此,开展陶瓷球破片杀伤特性研究具有一定的现实意义。研究采用低密度的球形陶瓷毁伤元作为低附带战斗部预制破片,通过ANSYS/LS-DYNA软件数值模拟和试验验证的方法,分析了战斗部外壳材料及陶瓷球直径大小对上靶率的影响规律,并结合试验结果进行设计优化。该战斗部可实现在规定区域外附带轻微杀伤能力或零杀伤效应,有效避免附带伤亡,极大提高作战效率。

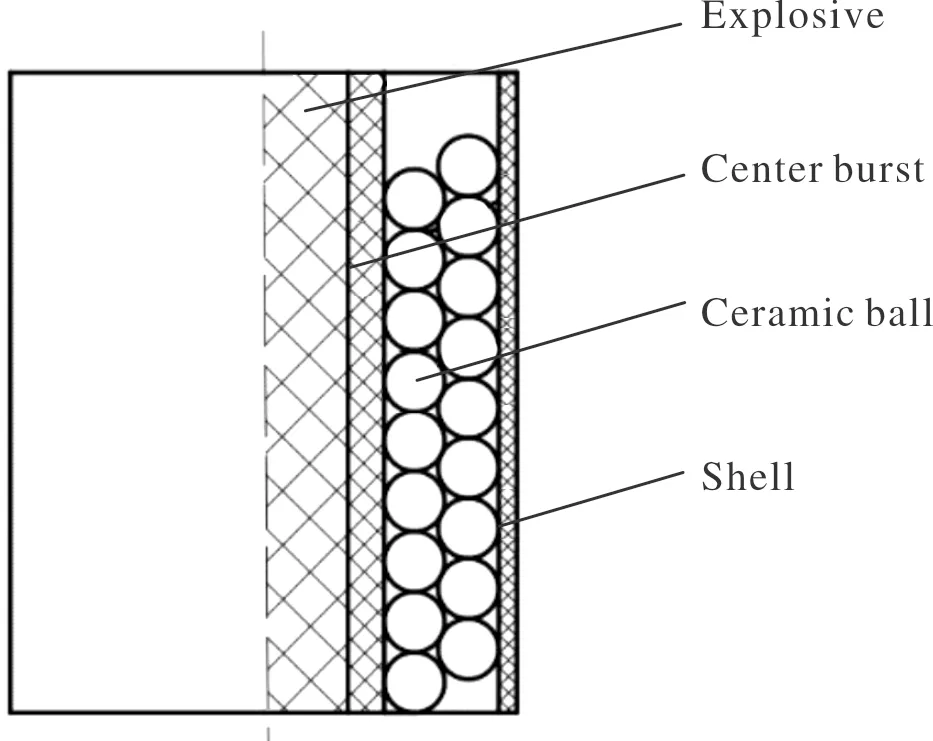

1 战斗部结构方案设计

文中设计的陶瓷破片战斗部结构由炸药、中心爆管和陶瓷球、壳体组成,战斗部结构示意图如图1所示。设计思路主要为通过中心爆管炸药爆炸驱动陶瓷破片径向飞散,对近距离有生目标有效杀伤。

图1 战斗部方案设计示意图Fig.1 Warhead program design diagram

2 数值仿真分析

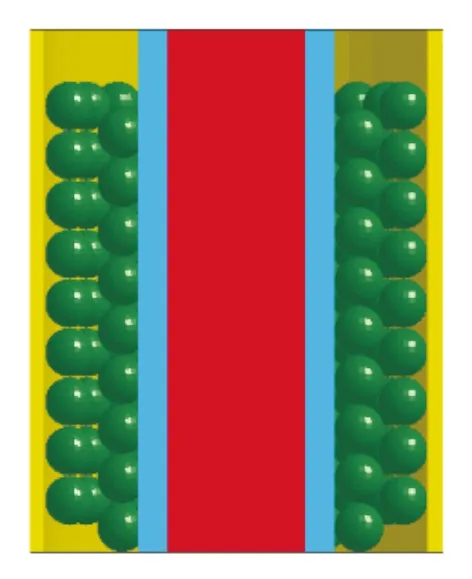

2.1 有限元模型建立及参数选取

数值仿真分析中,采用TRUEGRID软件构建有限元仿真网格模型,由于陶瓷球交叉排列,整体不具有对称性,故建立全模型结构,如图2所示。其中,有限元网格类型采用Solid164八节点六面体单元,网格尺寸选用0.1 mm,为了提高计算精度,战斗部各部件网格之间采用非共节点模式。

图2 战斗部有限元仿真模型Fig.2 Warhead finite element simulation model

战斗部装药为黑索金炸药,材料模型为HIGH_EXPLOSIVE_BURN,状态方程为*EOS_LINEAR_ POLYNOMIAL。陶瓷球材料采用MAT_JOHNSON_ HOLMQUIST_CERAMICS材料模型,陶瓷材料的裂纹控制采用*MAT_ADD_EROSION附加失效状态方程,材料参数见文献[11]。战斗部壳体分别采用尼龙、聚乙烯、ABS材料,中心爆管选取硬铝材料,中心爆管与外壳材料模型均采用MAT_PLASTIC_KINEMATIC模型,该模型适合模拟等向和运动强塑化模型,其表达式为:

(1)

式中:σ0为初始屈服应力;εeff为等效塑性应变;EP为塑性硬化模量;β为硬化参数;ξ为应变率;该模型可以根据定义的失效塑性应变εf来决定删除失效单元[12]。

陶瓷破片战斗部的装药和周围空气域单元采用欧拉算法,衬套、外壳和陶瓷球采用拉格朗日算法。装药与衬套、外壳、陶瓷球之间的接触类型为流固耦合,其计算关键字为*CONSTRAINED_LAGRANGE_IN_ SOLID;其余接触类型为侵蚀接触,计算关键字为*CONTACT_ERODING_SURFACE_TO_SURFACE。

将战斗部有限元模型、材料模型参数及控制关键字匹配无误后,提交ANSYS/LS-DYNA软件进行计算求解。

2.2 外壳材料对上靶率影响

基于低附带毁伤理念,战斗部外壳选材仍需遵循密度小、大炸距毁伤能力弱的原则,因此金属材料壳体生成的自然破片质量大、初速高,杀伤威力较大,不宜作为低附带毁伤战斗部壳体,而非金属高分子聚合物,如尼龙、聚乙烯、ABS等则符合上述要求。其中,尼龙材料机械强度高、韧性好、有较高的抗拉、抗压强度,耐热、耐磨、耐腐蚀,且耐疲劳性能突出;聚乙烯材料无臭、无毒、手感似蜡、耐低温,且化学稳定性好;ABS材料抗冲击性、耐热性、耐低温性、耐化学药品性及电气性能优良,是一种强度高、韧性好、易于加工成型的热塑型高分子结构材料。

三种材料各有优势,本节主要研究战斗部壳体材料与陶瓷球上靶率的关系。陶瓷破片战斗部采用单层中心爆管结构,选用直径为5 mm的陶瓷球破片,装药尺寸为7 mm×53 mm(直径×长度),依次改变战斗部壳体材料,进行数值模拟,对比不同壳体材料下陶瓷球的上靶率。

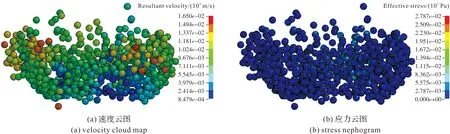

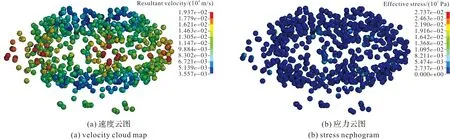

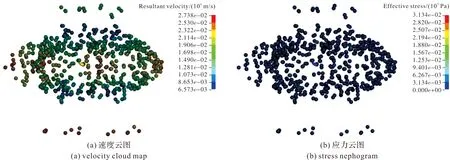

图3~图5为三种外壳材料下,陶瓷破片战斗部在炸药起爆400 μs时陶瓷球空间分布应力云图及陶瓷球空间分布速度云图。

图3 400 μs时ABS外壳材料下陶瓷球空间分布应力及速度分布云图Fig.3 Stress and velocity nephogram of ceramic spheres spatial distribution under ABS shell materials at 400 μs

图4 400 μs时聚乙烯外壳材料下陶瓷球空间分布应力及速度分布云图Fig.4 Stress and velocity nephogram of ceramic spheres spatial distribution under polyethylene shell materials at 400 μs

图5 400 μs时尼龙外壳材料下陶瓷球空间分布应力及速度分布云图Fig.5 Stress and velocity nephogram of ceramic spheres spatial distribution under nylon shell materials at 400 μs

由图3~图5分析可知,尼龙壳体战斗部陶瓷破片空间飞散速度明显大于聚乙烯壳体和ABS壳体,且飞散空间相对较大,其中ABS壳体战斗陶瓷破片飞散速度最小,散布空间也较小。由应力云图可知,尼龙壳体战斗部陶瓷破片所受应力较大。

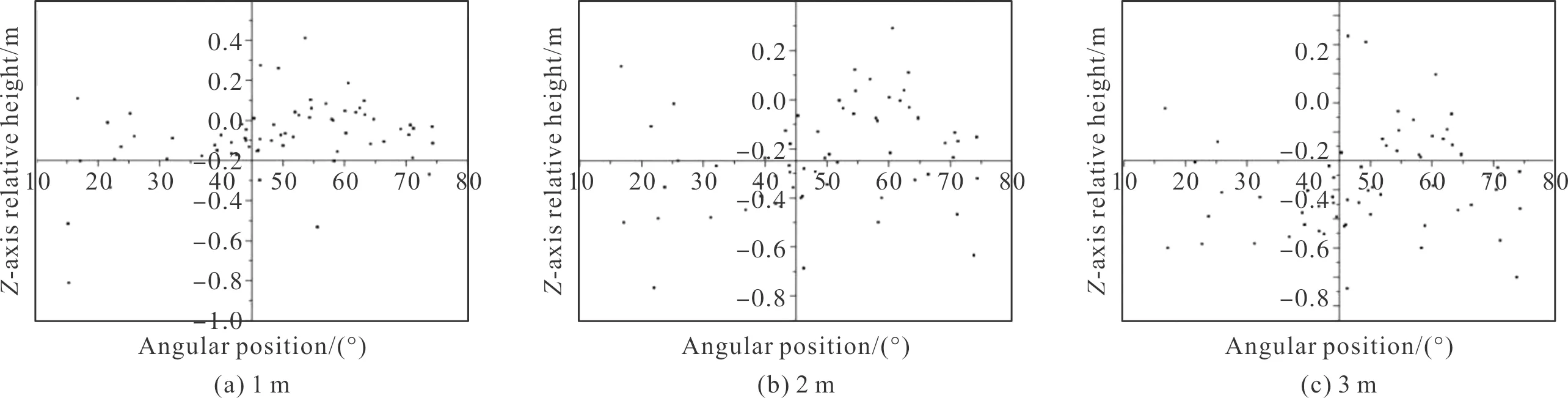

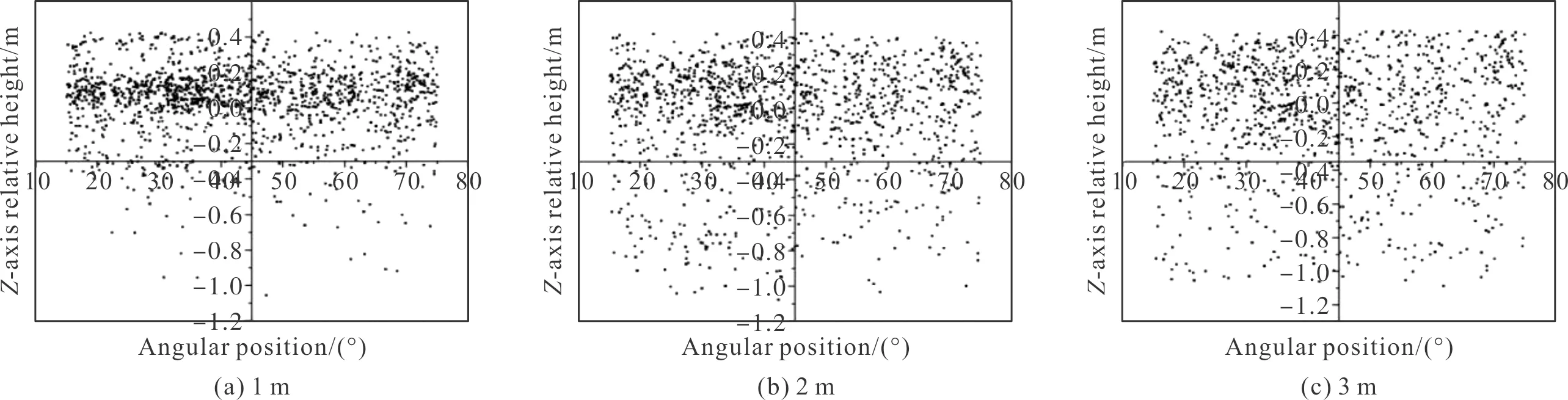

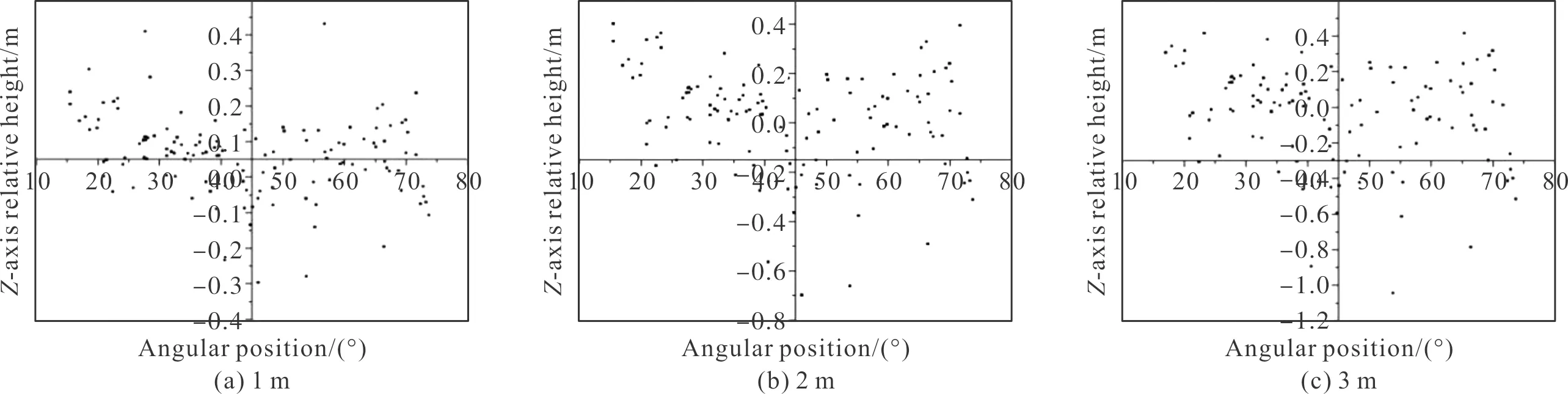

研究通过对陶瓷球飞散速度及位置等相关参数进行节点跟踪,其中,战斗部相对人形靶摆放高度为1 m,人形靶采用高宽厚尺寸为1.5 m×0.5 m×0.025 m的松木靶(人体胸腔位置对应人形靶高度0.9~1.3 m区间),截取1 m,2 m,3 m处0°~60°范围内扇形排布的人形靶,对着靶陶瓷球分布状态进行分析。图6~图8分别为不同壳体材料下的陶瓷球上靶散布图。

图6 ABS外壳时陶瓷球散布图Fig.6 Ceramic ball with ABS shell scatter diagram

图7 聚乙烯外壳时陶瓷球散布图Fig.7 Ceramic ball with polythene shell diagram

图8 尼龙外壳时陶瓷球散布图Fig.8 Ceramic ball with nylon shell diagram

由图6~图8明显可知,当陶瓷破片战斗部外壳材料为尼龙时,陶瓷球的上靶密集度最高,聚乙烯外壳次之,ABS外壳最低。陶瓷球在1 m处靶板上靶分布情况较2 m、3 m处密集,随着靶板距爆心距离的增大,单块人形模拟靶的陶瓷球上靶分布情况越来越稀疏。根据破片的分布特点可以看出1 m处靶板上靶陶瓷球主要分布在人形靶胸腔位置,随着布靶距离的增大陶瓷球分布位置向人形靶的胸腔以下的腿部位置变化。这是因为战斗部爆炸后,陶瓷球在轴向爆轰波的加载下,向四周飞散,陶瓷球在自身重力的作用下,以炸点高度为基准点,沿水平方向呈抛物线弹道飞散,故布靶距离越远,陶瓷球在人形靶的上靶位置越靠下端。

通过上述分析,可以得到当陶瓷战斗部的外壳材料为尼龙时,陶瓷球的上靶率明显高于聚乙烯外壳和ABS外壳。即尼龙壳体下,陶瓷破片战斗部的有效杀伤面积更大,毁伤效应更强。

2.3 陶瓷球直径对上靶率的影响

本节陶瓷破片战斗部采用单层中心爆管结构,壳体材料采用聚乙烯,依次改变陶瓷球的直径,进行数值模拟,对比分析不同直径陶瓷球破片的上靶率大小。

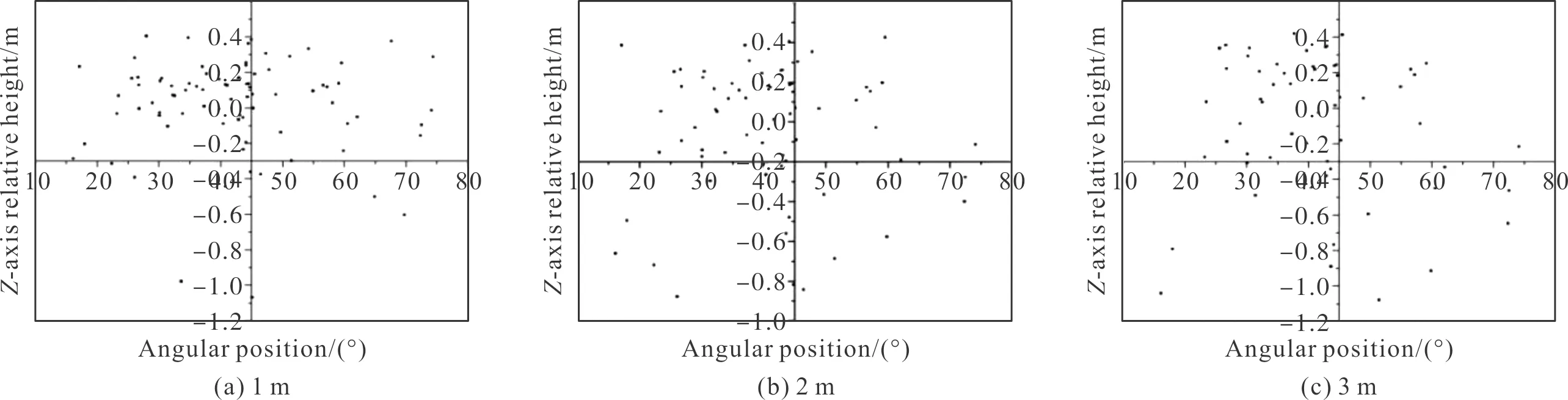

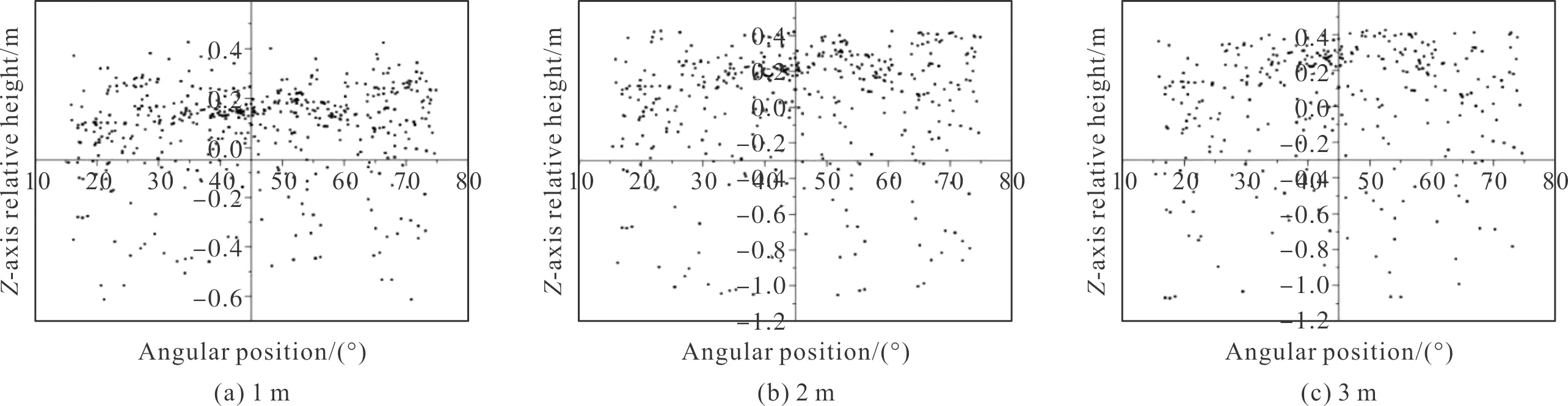

通过对陶瓷球飞散速度及位置等相关参数进行节点跟踪,截取1 m,2 m,3 m处0°~60°范围内扇形排布的1.5 m×0.5 m人体模拟靶,对着靶陶瓷球分布状态进行分析。图9~图13为不同陶瓷破片直径下的陶瓷球散布图。

图9 直径为2 mm的陶瓷球散布图Fig.9 Scatter diagram of ceramic spheres of 2 mm diameter

图10 直径为3 mm的陶瓷球散布图Fig.10 Scatter diagram of ceramic spheres of 3 mm diameter

图11 直径为4 mm的陶瓷球散布图Fig.11 Scatter diagram of ceramic spheres of 4 mm diameter

图12 直径为5 mm的陶瓷球散布图Fig.12 Scatter diagram of ceramic spheres of 5 mm diameter

图13 直径为6 mm的陶瓷球散布图Fig.13 Scatter diagram of ceramic spheres of 6 mm diameter

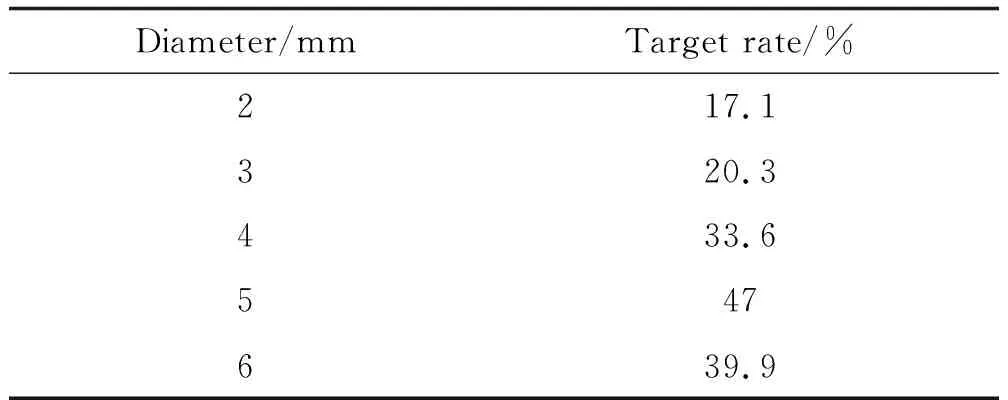

由图9~图13可以观察到,陶瓷破片的直径越小,陶瓷球的上靶数量就越多,这是由于在战斗部结构及各个参数均一致的前提下,陶瓷破片直径越小则战斗部内所装填的陶瓷球数量越多,故陶瓷球的上靶数量就更多。陶瓷球在靶上分布的密集程度及分布区域不受陶瓷球直径变化的影响,但与布靶距离有一定关系。距爆心1 m处的靶板上陶瓷球的分布更为密集,2 m、3 m处的陶瓷球相对来说分布更为稀疏;1 m处靶板上靶陶瓷球主要分布在人形靶胸腔位置,随着布靶距离的增大陶瓷球分布位置向人形靶的胸腔位置变化。表1为数值模拟结果2~6 mm陶瓷球上靶率。

表1 2~6 mm陶瓷球上靶率Table 1 On-target rate for 2~6 mm ceramic ball on-target rate

3 试验验证

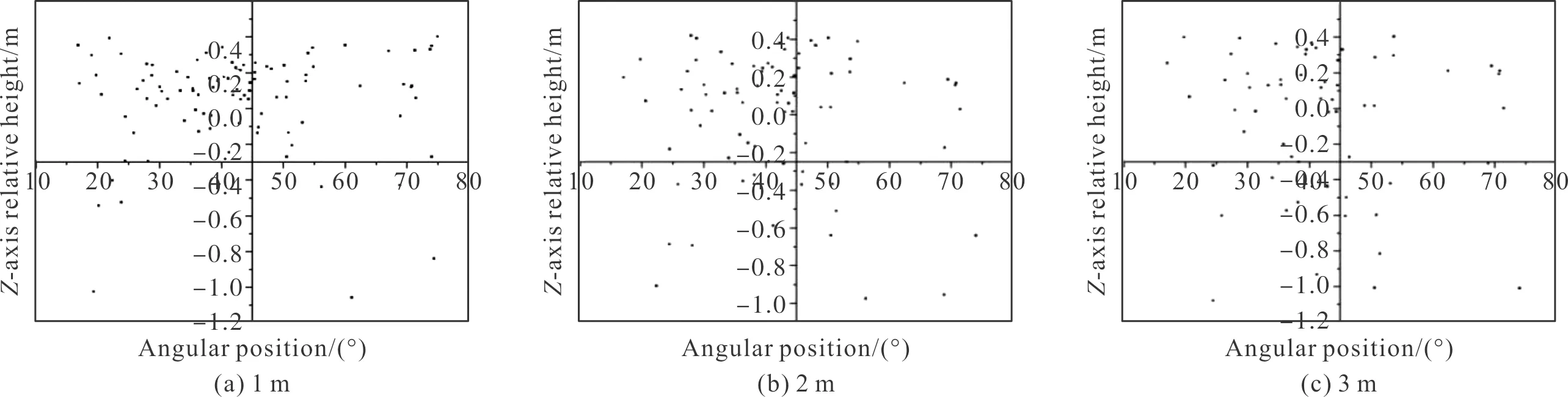

通过静爆试验对毁伤元陶瓷球在不同距离(1 m、2 m、3 m)处的上靶率进行分析,同时验证第2节仿真结果的可信度。

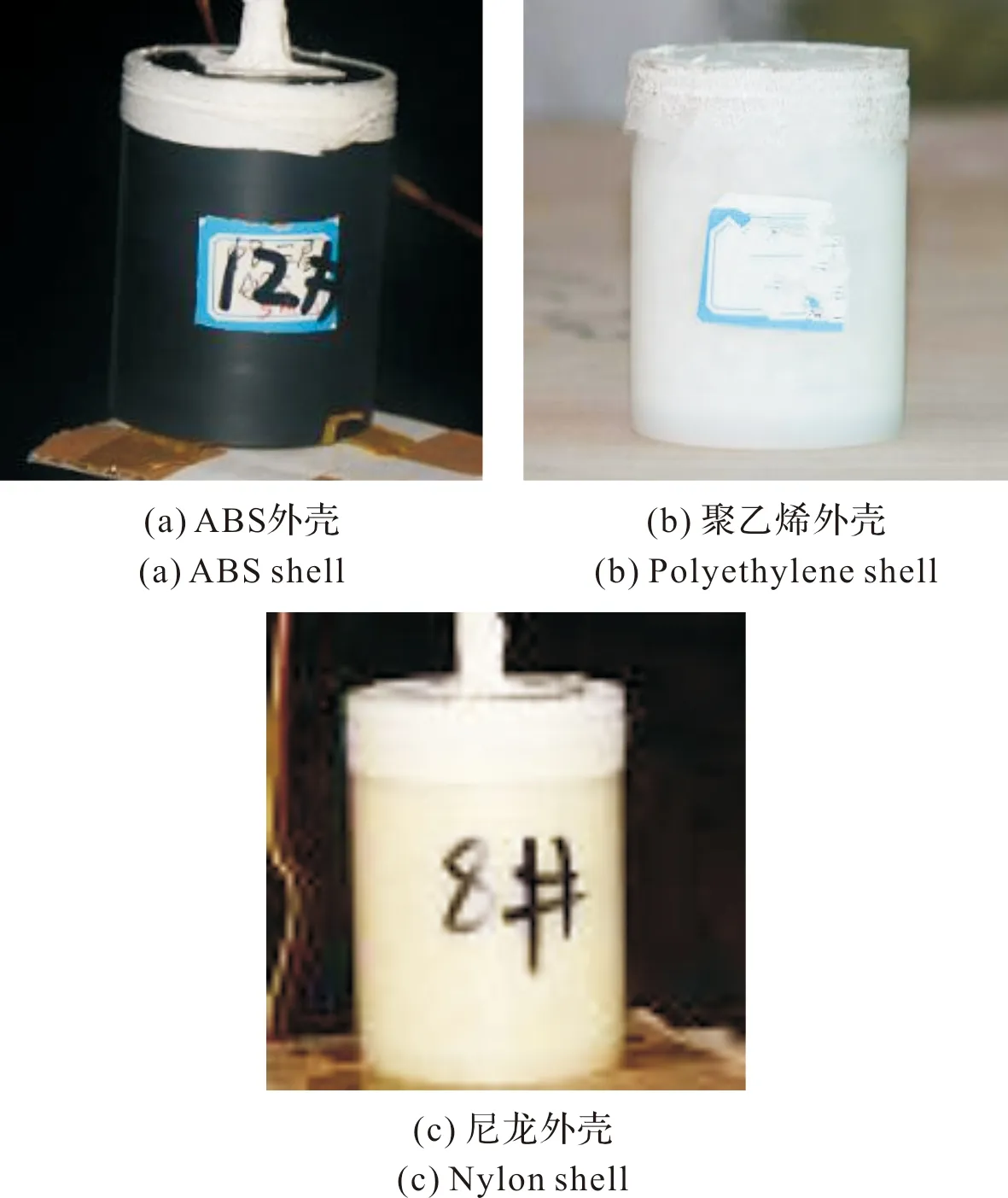

3.1 外壳材料验证

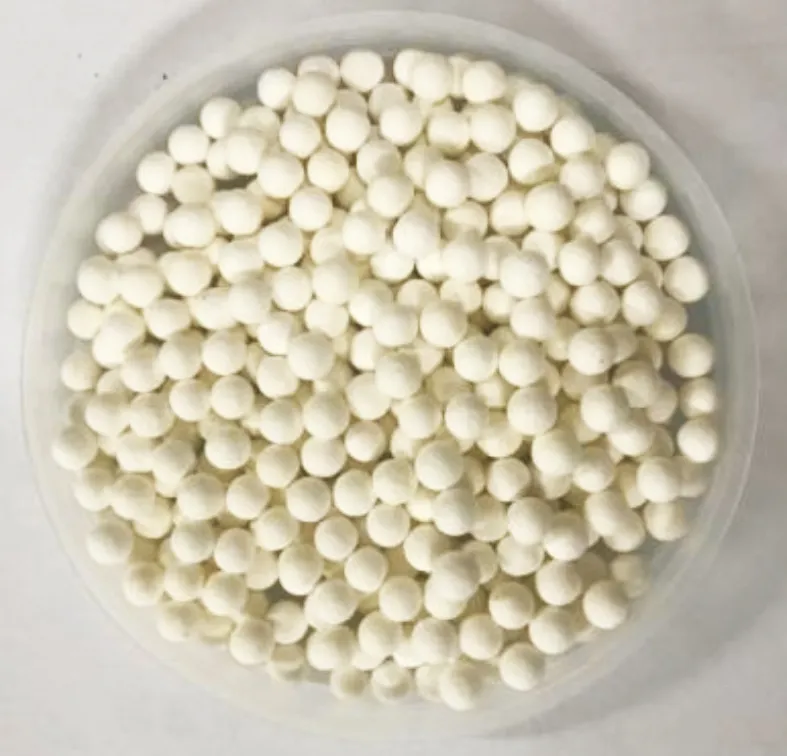

分别改变战斗部的外壳材料为ABS、聚乙烯及尼龙进行静爆试验,试验样弹如图14所示。不同位置处靶板布置试验图及试验场地布置图如图15、图16所示。毁伤元选择直径为5 mm的陶瓷球,材料为增韧后的Al2O3陶瓷,质量为0.45 g,实物如图17所示。

图14 试验样弹图Fig.14 Test sample bombs

图16 试验场地及靶板场地布置图Fig.16 Test site and target site layout

图17 陶瓷球Fig.17 Ceramic balls

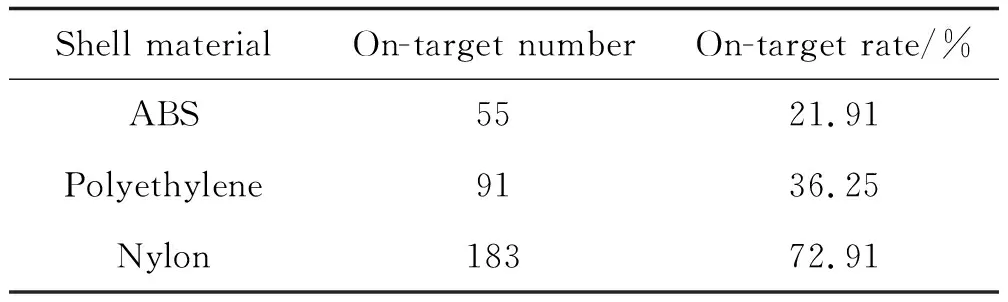

试验结果表明,1 m处靶板上靶陶瓷球主要分布在人形靶胸腔位置;随着布靶距离的增大,陶瓷球在靶板上的密集程度逐渐降低。靶板距爆心的距离越远,陶瓷球在靶上的分布越来越稀疏。三种外壳材料下,陶瓷破片战斗部中陶瓷球数量一致,约502颗。统计陶瓷球的上靶颗数,计算得到陶瓷球的上靶率如表2所示。由表可知,当陶瓷破片战斗部的其余参数一致,外壳材料为尼龙时,陶瓷球的上靶率最高,聚乙烯外壳次之,ABS外壳最低。试验结果与仿真结果具有较好的一致性,验证了外壳材料为尼龙时,战斗部的陶瓷球上靶率最高,对目标的打击能力最强,实现高能量密度毁伤。

表2 不同外壳材料上靶率统计表Table 2 Statistical table of target rate for different shell materials

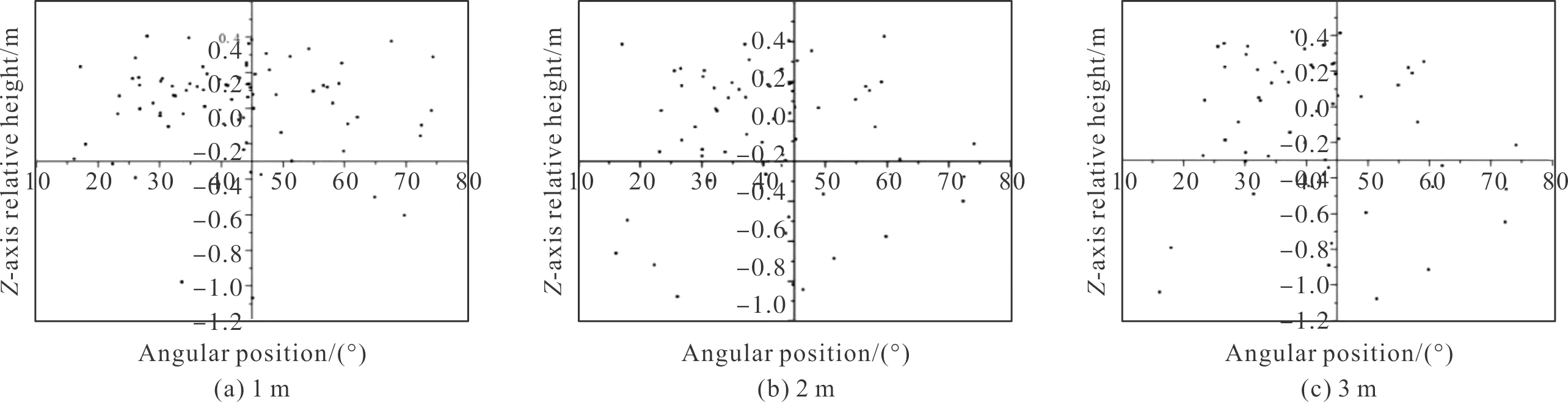

3.2 陶瓷球直径验证

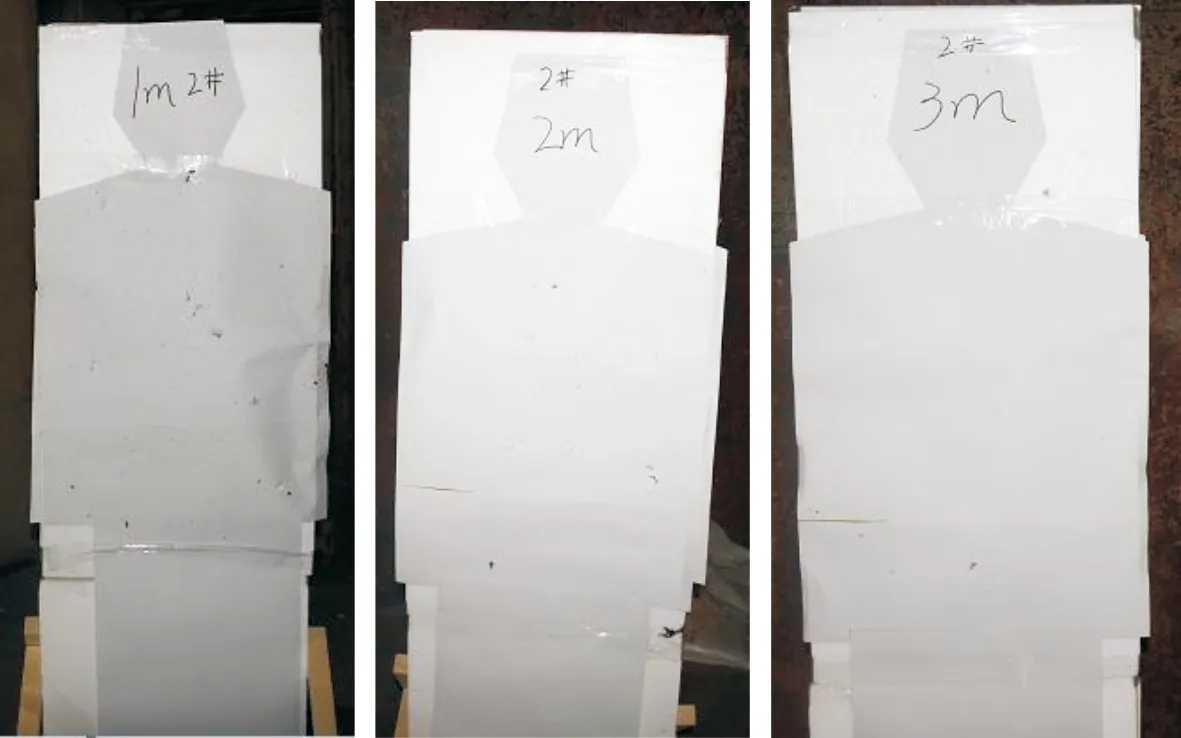

试验场地布置及靶板场地布置在3.1节中已有说明。本节分别对直径为2 mm,3 mm及5 mm的陶瓷破片战斗部进行静爆试验,其中战斗部的外壳材料均为尼龙,图18为2 mm直径时靶板回收情况。

图18 回收靶板图Fig.18 Collected target plates

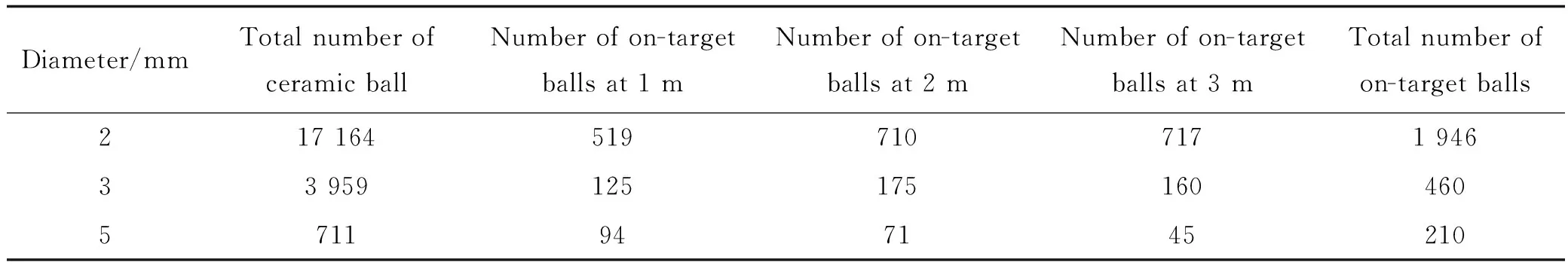

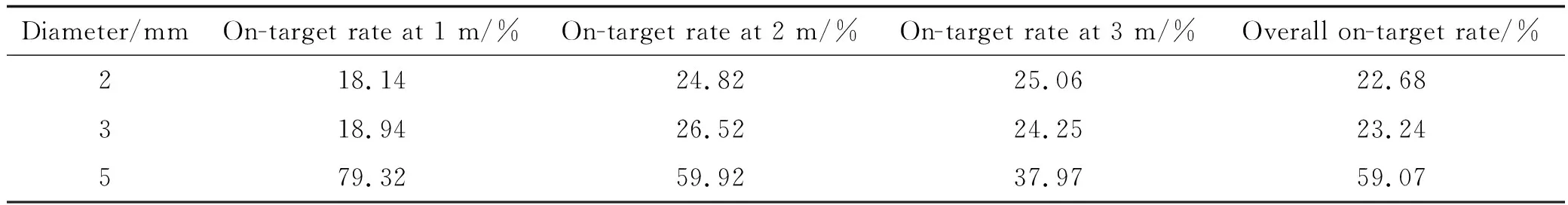

分别统计在距爆心不同距离处的靶板上陶瓷球的上靶颗数,如表3所示。计算得到不同陶瓷破片直径时陶瓷球在不同布靶距离处的上靶率,如表4所示。

表3 不同直径陶瓷球的上靶颗数Table 3 Number of on-target ceramic balls of different diameters

表4 不同直径陶瓷球的上靶率Table 4 On-target rate of ceramic balls of different diameters

由试验数据可知,随着陶瓷球直径的增大,距爆心1 m,2 m处的靶板上陶瓷球的上靶率均呈逐渐增大的趋势;距爆心3 m处的靶板上,陶瓷球的上靶率随陶瓷球直径的增大先减小后增大,总体仍呈增大趋势;总上靶率随陶瓷球直径的增大而增大。这与数值模拟结果基本一致。当陶瓷球直径为5 mm时,靶板距爆心距离越远,陶瓷球的上靶率就越低,因此可以通过控制陶瓷球直径大小,达到杀伤半径可控的目的,实现有限杀伤范围内的高密度杀伤。

4 结论

通过设计非金属壳体战斗部并对低附带毁伤元的飞散特性进行分析,解决了毁伤元空间分布的量化问题,得到了战斗部壳体材料、毁伤元尺寸对上靶率的影响规律,为下一代新型低附带毁伤战斗部设计提供了重要的工程依据。

数值模拟与试验结果具有较好的一致性,验证了有限元仿真结论的正确性。其中,当壳体采用尼龙材料时,破片杀伤威力及上靶率相对较好,聚乙烯次之,ABS最差;而随着陶瓷球直径的增大上靶率也逐渐增大,陶瓷球直径为5 mm时上靶率最高。但随布靶距离的增大而陶瓷球上靶率减小,布靶距离为3 m时上靶率最低。

文中数值仿真和试验验证中尚未对战斗部陶瓷球极限安全距离开展相关研究,未给出本文设计的战斗部极限杀伤半径,后续研究工作将对相关工况的补充分析。