射流电解修整SLM不锈钢表面工艺参数优化研究

徐博文,沈理达,成海霞,陈 亚

(南京航空航天大学机电学院,南京 江苏 210000)

1 引言

316L不锈钢是典型的奥氏体不锈钢,制备简单且来源广泛,成本低廉,并且力学性能良好,结构强度较高,具有良好的耐腐蚀性,在航天和医疗领域有广泛的应用。基于选择性激光熔融(SLM)等逐层累积成形思想的金属粉末增材制造技术,为复杂不锈钢材料结构的一体化设计与制造提供了新的思路。其基本原理是利用激光束按预定的扫描路径逐层熔化金属粉末,直接形成零件。该技术适用于许多领域,例如在航空航天领域,轻量化和高强度一直是设备以及部件研发的主要宗旨[1],SLM 正符合这一要求。

而在医学领域,SLM 可以根据患者自身的情况量身定做任意复杂形状的植入物结构[2],因此,SLM技术在医学方面也有很大前景。

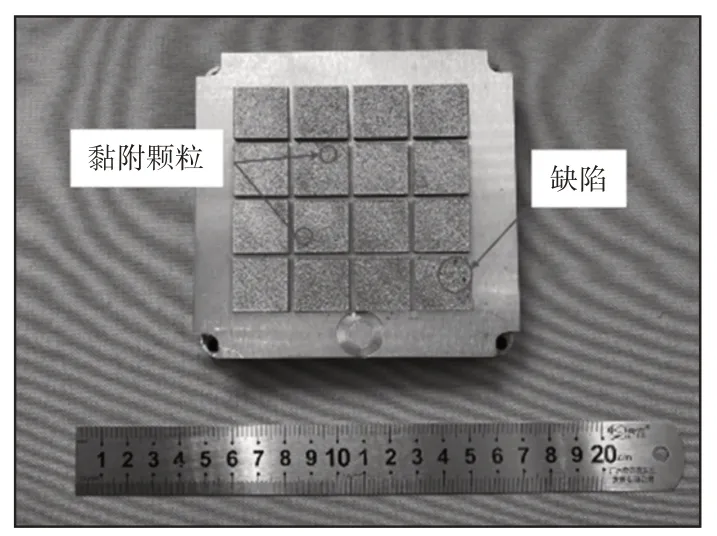

然而,由于金属粉末的质量和工艺参数等因素的制约,SLM技术形成的不锈钢零件表面会产生黏附颗粒、气孔、微裂纹等缺陷,耐磨性差,表面易腐蚀,导电性和导热性差,严重制约了SLM这一技术的推广及应用[3]。

针对以上问题,有必要对SLM 成形后的零部件表面进行处理,以扩大其应用范围。通常来说,对SLM工件表面进行处理的常用手段包括:砂纸磨削、喷砂、机械加工等[4]。而近些年一些特种加工手段也被应用于SLM工件表面处理中,包括:激光清洗、电火花加工、电解加工等方式。文献[5]使用摩擦辅助射流电解的方式对激光熔化沉积表面进行了修整,研究了射流电解加工时长对加工表面微观形貌的影响规律;文献[6]采用激光清洗作为喷射电沉积的前处理方式,研究了不同的激光能量密度对不锈钢基体的影响;文献[7]研究了在精密电解加工中电流密度的大小对不锈钢表面粗糙度的影响规律。

由于激光清洗、电火花放电等手段在加工过程中均会产生极高的能量,以达到对SLM工件表面凸起进行蚀除的目的,从而导致工件表面产生氧化层及再铸层等新的缺陷,而在电解加工过程中,工件表面溶解过程是以离子的形式进行,加工后表面无上述缺陷[8]。

因此结合上述分析使用射流电解加工技术对SLM工件表面进行修整,电解加工后的工件表面质量不仅影响工件本身工作性能,一些关键零件还影响甚至决定整台设备的使用性能,包括可靠性和使用寿命,影响电解加工宏观表面质量的因素有很多,电场、流场、电化学等关系复杂,而且不是独立且线性影响,而经常是多种因素的综合作用。

如电解加工工件表面粗糙度就和材料、电解液组成和加工温度以及工艺参数(特别是电流密度)关系密切。如果这些参数配合得当,可得到较好的加工表面质量,若匹配不当,表面甚至会出现金相缺陷。

因此在本试验中选取了对样件表面质量影响较大且较易采集的加工参数:电流密度、加工时间、电解液温度作为试验变量,以加工后样件表面粗糙度及材料去除量作为评价指标,利用单因素分析法及Box-Behnken 响应面法来分析各参数的影响规律。旨在优化得到合理的工艺参数组合,在低的粗糙度及较少的材料去除量两种指标之间取得平衡,为实际生产中SLM制备的金属零件表面后处理方案提供理论依据。

2 试验

2.1 试验材料

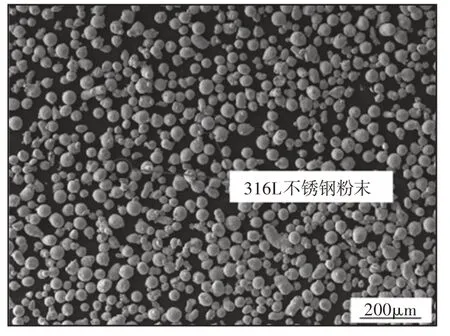

试验采用的材料为316L 不锈钢粉末,平均粒径为30μm,如图1所示。其中,组成成分为68.37%Fe,17.17%Cr,10.45%Ni,2.22%Mo,1.2%Mn,0.52%Si。SLM 工艺参数为:激光扫描速度840mm·s-1、激光功率220W、层厚0.2mm,成形后的样件,如图2所示。

图1 316L不锈钢粉末微观形貌Fig.1 Micro Morphology of 316L Stainless Steel Powder

图2 SLM制备不锈钢样件Fig.2 Stainless Steel Sample Prepared by SLM

将工件静置待其自然冷却后,使用电火花线切割机床将工件切割成规格相同的若干块,尺寸为(20×20×3)mm。所有制备好后的工件均经超声清洗,烘干后备用。

2.2 试验过程

使用射流电解对SLM 样件进行表面修整,射流电解是电解加工的一种改进形式,工件只在受到电解液射流冲击的区域进行加工[9]。射流电解加工原理图,如图3所示。在射流电解加工过程中,SLM不锈钢基体作为阳极发生氧化反应并会产生一定量的溶解,高速流动的电解液从喷嘴中流出,及时带走两极间的阳极蚀除产物以及其他杂质,对基体凹凸不平的表面起到整平的作用。本次试验中使用自研的射流电解机床设备,如图4所示,设备相关参数,如表1所示。

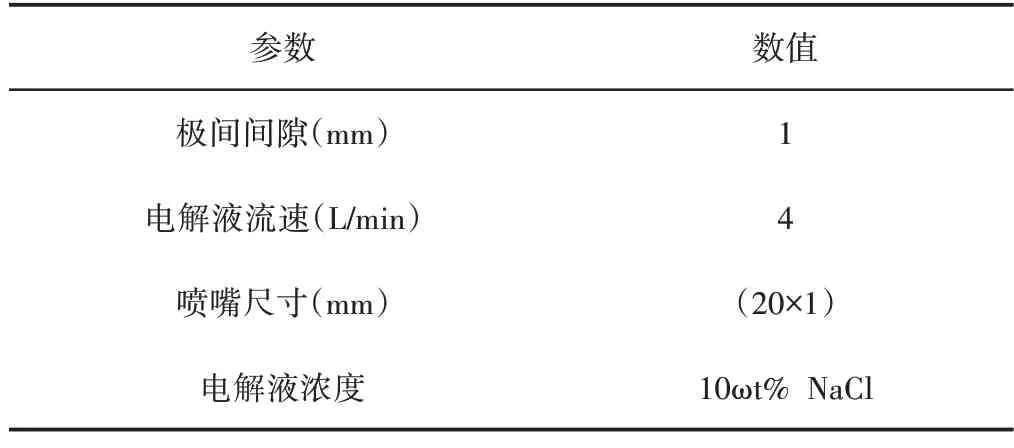

表1 射流电解设备相关参数Tab.1 Relevant Parameters of Equipment

图3 射流电解加工原理Fig.3 Principle of Jet Electrochemical Machining

图4 射流电解试验设备Fig.4 Equipment of Jet Electrochemical Machining

3 结果与分析

3.1 单因素试验结果与分析

3.1.1 工艺参数对表面粗糙度的影响分析

SLM制备的316L不锈钢样件是多元金属合金,内部组织是由两种或两种以上的晶粒组成,不同晶粒之间的电化当量和极化电位各不相同,在加工过程中的阳极溶解速度也会有差异,进而产生微观表面不平度。因此根据上述表面粗糙度形成机理分析,电解加工表面粗糙度与工艺参数及电解液密切相关,当各参数合理搭配时,可得到较低的表面粗糙度。

当控制加工时间和电解液温度时,电流密度与加工后样件表面粗糙度之间的关系,如图5(a)所示。从图中可知随着电流密度的提高,SLM样件表面粗糙度Ra值降低,而根据法拉第定律,电流密度提高的同时材料去除速度也更快,因此,可选择较高的电流密度,既可以降低表面粗糙度,又可提高加工速度,两者能完全协调。控制电流密度和电解液温度时,SLM 样件表面粗糙度与加工时间之间的关系,如图5(b)所示。曲线表明随着加工时间的延长,金属表面粗糙度也随之下降,这是由于加工时间较短时,材料去除量较小,SLM 基体表面大多数缺陷未被去除,表面粗糙度高,而随着加工时间延长,SLM基体表面存在的缺陷逐渐在加工中被除去,表面粗糙度明显降低。控制电流密度和加工时间时,样件表面粗糙度与电解液温度之间的关系,如图5(c)所示。图中显示电解液温度与表面粗糙度成正比例关系,随着电解液温度的升高,表面粗糙度也逐渐升高。这是由于提高电解液温度会加深材料表面晶界腐蚀,晶粒周界会被腐蚀出缝隙来,在电解液的冲刷下,SLM工件表面上的部分晶粒可能会脱落而在表面形成坑穴,从而使得表面粗糙度恶化,这时在电解液中会发现有金属微粒的残渣。

图5 工艺参数对SLM样件表面粗糙度的影响Fig.5 Influence of Process Parameters on SLM Sample Surface Roughness

3.1.2 工艺参数对材料去除量的影响分析

电解加工后的零件尺寸会发生微量变化,而零件的尺寸及公差是实际生产加工中的一项重要指标,在设计、生产及后期装配过程中都十分重要[10]。对于电解加工而言,如果作为阳极的SLM不锈钢工件只发生金属溶解而没有其它物质析出时,由法拉第定律可得样件溶解的金属质量为:

式中:M—阳极溶解的工件质量(g);

k—金属元素的电化当量[g(/A·min)];

I—电流强度(A);

t—电流通过极间的时间(min)。

在分析零件的尺寸及公差时,人们通常更关注零件几何量的变化,将式(1)改写可得到零件溶解的金属体积V为:

式中:ω—元素的体积电化当量[cm3(/A·min)]。

由式(2)可得,电解加工过程中的电流强度和加工时间与零件体积去除量有着密切关系。由于本试验中样件在厚度方向上的尺寸容易测量,因此将零件材料的去除厚度作为零件体积去除量的评价指标。

在单因素分析情况下,各工艺参数对SLM 工件材料去除量的影响,如图6所示。由图6(a)、图6(b)可知随着电流密度与加工时间的提高,材料去除量也随之增长,这是由于根据法拉第定律,电解中阳极溶解的金属质量与电流强度和电流通过时间成正比例关系,因此,材料的去除量也随着金属溶解量的增加而提高。材料去除量与电解液温度之间的关系,如图6(c)所示。可以看到随着电解液温度的增加,工件厚度变化不明显,因此推测得出电解加工材料去除量对电解液温度的变化不敏感。

图6 工艺参数对SLM样件材料厚度去除量的影响Fig.6 Influence of Process Parameters on SLM Sample Material Thickness Removal

3.2 Box-Behnken响应面试验结果与分析

在单因素试验的基础上,采用样件表面粗糙度Ra和样件去除量H作为响应值,以单因素分析中的电流密度i、加工时间t、电解液温度T作为考察因素,为获得更加准确的结论,每种加工参数选择5组变量,建立三因素五水平正交试验表,采用正交试验法对射流电解多个工艺参数组合进行探究。不同因素水平条件下的参数组合及试验结果,如表2所示。

表2 正交试验表及试验结果Tab.2 Orthogonal Test Table and Results

3.2.1 表面粗糙度响应面分析

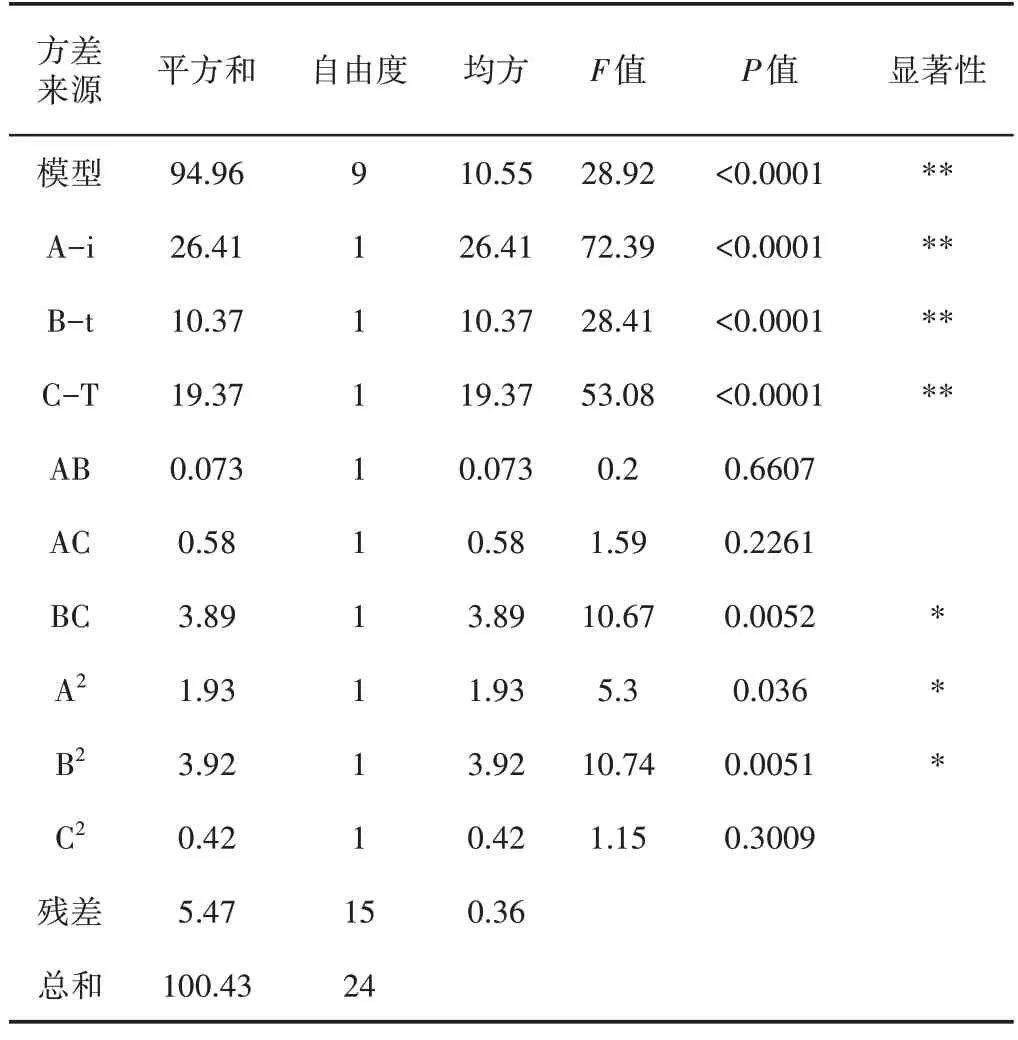

样件粗糙度回归模型方差分析结果,如表3所示。根据回归模型的分析结果可知,模型的P值小于0.0001,表明回归模型高度显著。在工艺参数中,电流密度、加工时间、电解液温度对应P值均小于0.0001,表明前文所述的各工艺参数对SLM 样件表面粗糙度Ra均具有极显著影响,3个试验因素对粗糙度的影响从大到小依次为电流密度、电解液温度、加工时间。粗糙度回归模型中加工时间与电解液温度交互项P<0.05,说明此交互作用影响显著。

表3 表面粗糙度响应面模型方差分析Tab.3 Analysis of Variance of Surface Roughness Response Surface Model

在Design-Expert 软件中绘制出各因素交互效应作用下的3D响应曲面图,如图7所示。由图7(a)可知,当固定电解液温度为25℃时,在加工时间及电流密度升高的过程中,SLM基体表面粗糙度明显降低。粗糙度最小值出现在电流密度(140~150)A/cm2,加工时间(8~10)min范围内,对应Ra数值为2μm左右。由图7(b)可知,固定加工时间为10min 时,电流密度由30A/cm2提高到150A/cm2过程中,电解液温度越高,基体表面粗糙度增幅越大;温度越低,粗糙度增幅相对较小。粗糙度最小值出现在电流密度(140~150)A/cm2,电解液温度(25~27)℃范围内。由图7(c)可知,当固定电流密度为150A/cm2时,加工时间越长,电解液温度越低,表面粗糙度呈现缓慢下降的趋势。基于以上交互效应分析可知,电流密度与加工时间同时增大时,SLM 工件表面粗糙度改善最为显著,这也与单因素分析中电流密度,加工时间都与粗糙度成正比,而电解液温度与粗糙度成反比关系这一结论相吻合。

图7 各因素交互作用对粗糙度影响的响应面图Fig.7 The Response Surface Diagram of the Interaction of Various Factors on the Effect of Roughness

根据表2 的数据样本及表3 的方差分析结果,通过Design-Expert软件得到SLM样件表面粗糙度二次多项式回归方程:

3.2.2 材料去除量响应面分析

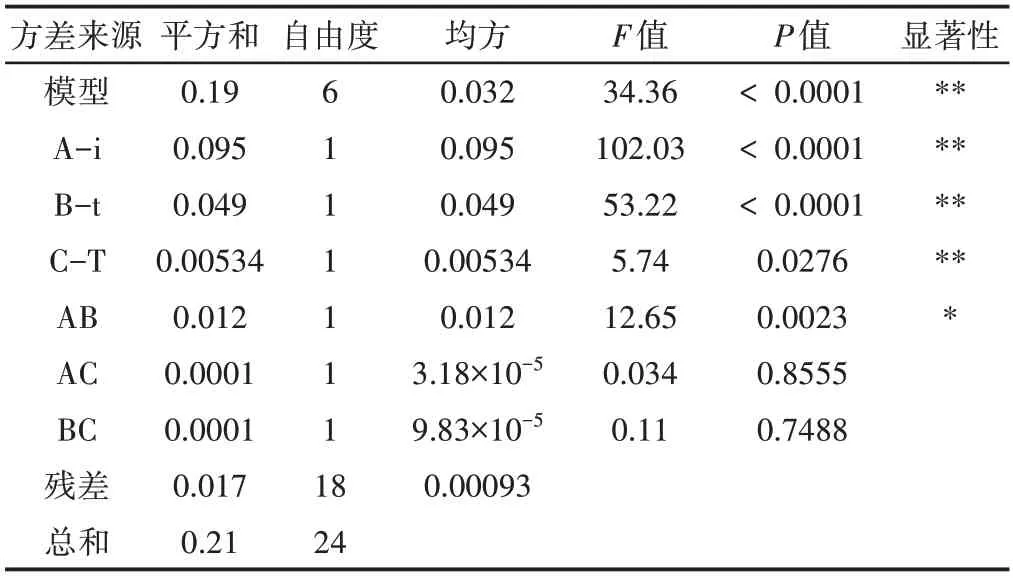

材料去除量回归模型方差分析结果,如表4所示。模型的P小于0.0001,表明模型具有高可靠性。各工艺参数P值均小于0.05,表明在95%的置信水平下,各工艺参数对材料去除量均具有显著影响。其中,一次项电流密度与加工时间的P值均小于0.001,表明该参数对结果影响极显著,且电流密度与加工时间的交互项也对结果影响显著(P<0.05)。通过分析方差可得,3个试验因素对材料去除量的影响顺序为电流密度>加工时间>电解液温度。

表4 材料去除量响应面模型方差分析Tab.4 Analysis of Variance of Material Removal Response Surface Model

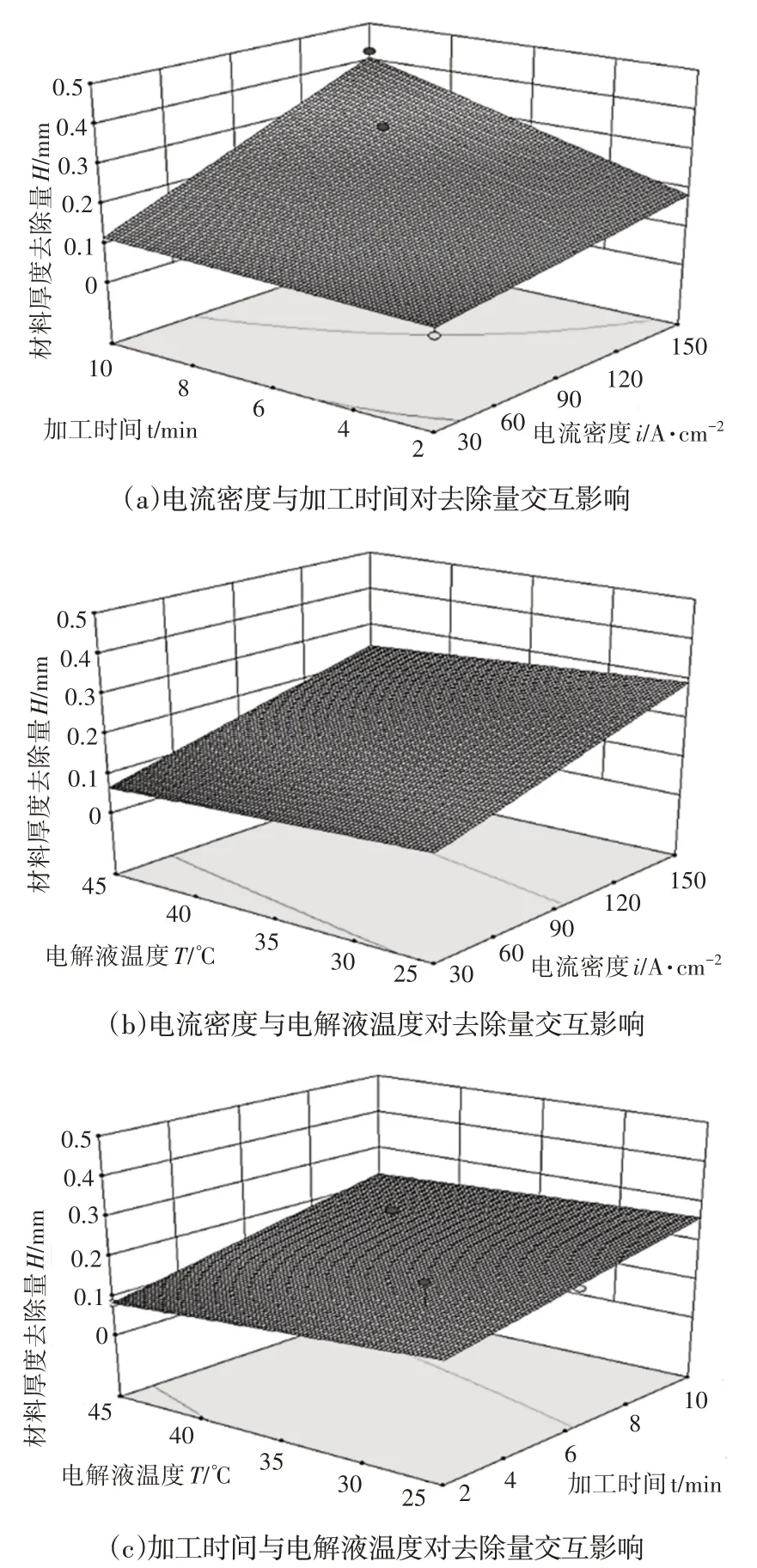

工艺参数相互作用对材料去除量的3D 响应曲面图,如图8所示。由图8(a)分析可知,固定电解液温度为25℃时,电流密度由30A/cm2提高到150A/cm2过程中,加工时间越长,样件厚度去除量越大。在电流密度(120~150)A/cm2,加工时间(8~100)min范围内,材料去除量最大值为0.4mm。由图8(b)可知,固定加工时间为6min时,电流密度与电解液温度对样件材料去除量交互影响的响应面,当固定加工时间时,电流密度由30A/cm2提高到150A/cm2过程中,材料去除量随着电解液温度的降低而缓慢升高,图8(c)也出现同样的趋势,固定电流密度为100A/cm2时,加工时间由2min提高至10min过程中,材料去除量增幅不大,这也验证了在单因素分析中电解液温度对材料去除量影响较小这一结论。

图8 各因素交互作用对材料去除量影响的响应面图Fig.8 The Response Surface Diagram of the Interaction of Various Factors on the Amount of Material Removal

由相关试验数据及方差分析可以同样可以得出SLM工件材料去除量多项式回归方程:

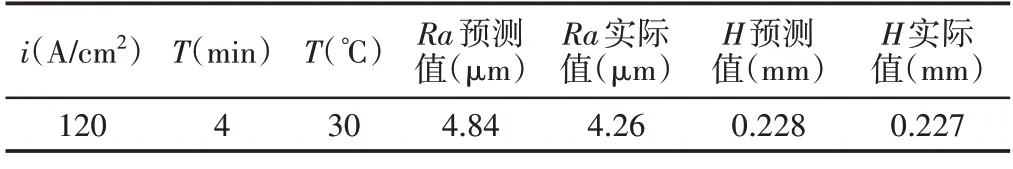

3.2.3 工艺参数模型验证

为了快速高效地完成对SLM工件的表面处理,在这里3.2.1及3.2.2节中使用正交试验设计的方式提出了射流电解加工中的重要参数针对既定目标的预测回归方程模型。为了验证此模型的正确性,任意选择一组未出现在正交试验表中的参数组合,具体参数选择与试验验证结果,如表5所示。通过预测模型可知样件材料去除量为0.228mm,实际加工后测量值为0.227mm,两者之间的误差率为0.3%;预测表面粗糙度为4.82μm,实际粗糙度测量值为4.26μm,两者之间误差率为13.3%,故该模型有较高的预测准确性。

表5 射流电解模型工艺参数验证表Tab5 Validation Table of Jet Electrochemical Machining Model Process Parameters

3.3 射流电解加工优化参数选择

在本试验中有表面粗糙度与材料去除量两个评价指标,这就是多指标参数优化问题。多指标问题的复杂性表现在指标之间可能出现相互矛盾的现象,对一个指标好的水平组合对另一个指标来说可能是不好的,这时就需要兼顾各个指标,寻找使得每个指标都尽可能好的生产条件。为得到一组较为合理的参数,通常需要建立一些综合评价的准则。

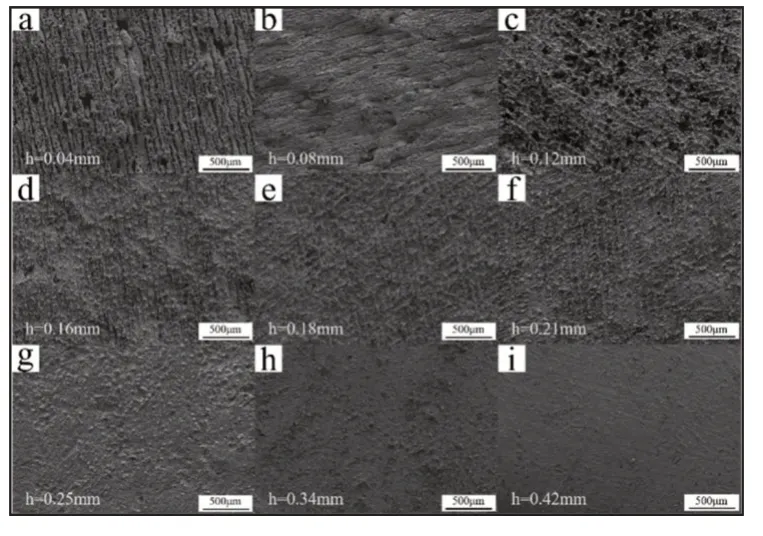

针对本试验中的表面粗糙度与材料去除量两个评价指标,文章中3.1及3.2节已给出了相应的单独分析,下文将依据降低消耗、提高效率的原则选取若干组合适的参数。我们将正交试验中样件材料去除量数值排序后作为自变量,将对应的表面粗糙度作为因变量绘制出曲线图,可以发现随着材料去除量的增加,粗糙度大致呈现逐渐降低的趋势,如图9所示。图中:h0—当材料去除量为h0时,SLM样件标表面缺陷已完全去除,此时对应的表面粗糙度为r0。而去除量继续增大时,粗糙度继续减小最终趋于稳定,h1即为粗糙度开始趋于平稳时的材料去除量,对应粗糙度为r1。当材料去除量大于h1时,粗糙度变化缓慢,从降低消耗的原则出发,我们需要确保材料去除量h<h1,同时,材料去除量等于h0时,SLM样件表面缺陷为完全除去,因此需要使h>h0,最终确定材料去除量范围是h0<h<h1,对应粗糙度范围是r1<r<r0。从表2中可以得出h1的值约为0.42mm,对应粗糙度值r1约为2μm。而h0值的确定需要通过微观形貌来判断表面缺陷去除情况,SLM样件不同材料去除量所对应的表面微观形貌,如图10所示。

图9 材料去除量与表面粗糙度变化趋势Fig.9 The Change Trend of Material Removal and Surface Roughness

图10 不同材料去除量对应样件表面微观形貌Fig.10 Different Material Removal Amount Corresponds to the Surface Morphology of the Sample

从图10可以观察出当材料去除量小于0.18mm时,样件表面有较多凸起,孔洞等缺陷及明显可见的激光熔融过程中产生的熔池形貌;当材料去除量为0.18mm,如图10(e)所示。此时SLM样件表面缺陷已完全除去,无明显缺陷,开始出现电解特有的均匀微孔形貌;而当材料去除量继续增加,样件表面逐渐平整,微孔深度变浅;当材料去除量为h1时,微孔形貌已几乎消失,表面完整,粗糙度达到最小,如图10(i)所示。因此应当认为h0取0.18mm较为合适,由此得到了材料去除量的合适范围是0.18mm<h<0.42mm。在按材料去除量排序的正交试验表中,通过对照h的取值范围,找出落在此区间里的若干组工艺参数组合。然后,还需对参数进行进一步优化,通过表中相关试验结果数据分析发现,当电解液温度为45℃时,对应样件表面粗糙度总会出现较大波动,由3.1.1节分析得到的结论可知,当电解液温度升高时,材料会发生严重的晶界腐蚀而在样件表面留下空穴,使得粗糙度恶化,因此应剔除电解液温度为45℃的工艺参数组合。此外部分工艺参数加工后的样件表面粗糙度相近,因此从降低消耗角度,保留几组近似结果中材料去除量最小的一组参数,最终得到了以下五组合理的优化工艺参数组合,如表6所示。

表6 优化工艺参数组合Tab.6 Optimization Process Parameter Combination Table

4 结论

(1)本试验以射流电解修整SLM 成形样件工艺过程为研究对象,以加工后样件表面粗糙度以及材料去除量作为响应值,选择了对响应值结果影响较大的三个工艺参数:电流密度、加工时间、电解液温度,通过单因素试验和响应面法确定了若干组合适的加工参数,在遵循降低消耗、提高效率的原则下,最终确定了5组优化后的工艺参数组合。5组工艺参数对应不同的加工后样件表面粗糙度,分别为(2~6)μm,可按照实际设计及制造需求选取。(2)针对表面粗糙度及材料去除量,这里通过Design-Expert软件分析了各自的多项式模型方差并给出了相关的数学表达式,通过实际加工验证,得到粗糙度与去除量的模型预测值和试验值数值误差率分别为13.5%和0.3%,这证明该模型具有较高准确率,可指导射流电解应用于SLM 316L不锈钢表面修整方面的工作。(3)射流电解能够有效改善SLM成形工件表面的缺陷,未来配合多轴数控系统后可实现三维复杂曲面的加工,希望这种表面修整方式能够在金属增材制造领域得到广泛应用。