导轨直线度惯性测量的时空一致技术

王海同 任子啸 刘志华 蔡晨光 蔡永林

摘要:针对数控机床需长期检测精度及单一传感器测量信号无法与导轨空间对应的问题,提出了一种导轨直线度惯性测量的时空一致技术。建立了正弦叠加形式的导轨直线度误差模型,基于导轨直线度误差空间频率,采用一种多速测量方案消除了导轨倾角误差并截取了对应频率的误差信号。将限位传感器作为采集卡的同步触发器,实现了导轨直线度误差时空一致性测量。与激光干涉仪和相位延迟测量数据的对比验证了所提测量方法的准确性与有效性。

关键词:导轨;直线度;惯性测量;加速度积分;时空一致性

中图分类号:TG659

DOI:10.3969/j.issn.1004-132X.2023.08.005

Spatio-temporal Consistency Technology for Inertial Measurement of Guide Rail Straightness

WANG Haitong1,2 REN Zixiao1,3 LIU Zhihua3 CAI Chenguang CAI Yonglin1,2

Abstract: In order to solve the problems that CNC machine tools needed to measure the precision for a long time and the measurement signals of a single sensor could not correspond to the space of the guide rail, a spatio-temporal consistency technology for straightness inertial measurement of the guide rail was proposed. A guideway straightness error model in the form of sinusoidal superposition was established. Based on the spatial frequency of guideway straightness errors, a multi-speed measurement scheme was adopted to eliminate the guideway inclination error and intercept the errors signals of corresponding frequencies respectively. The limit sensor was used as the synchronous trigger of the acquisition card to measure the spatio-temporal consistency of the straightness errors of the guide rail. Compared with the laser interferometer and phase delay measurement data, the accuracy and effectiveness of the proposed measurement method was verified.

Key words: guide rail; straightness; inertial measurement; acceleration integral; spatio-temporal consistency

0 引言

Symbol`@@数控机床是整个工业体系的基础,是关系国家经济与国家制造装备水平的战略性产业[1-3]。精度是机床最为重要的性能指标,探索高精度的加工制造技术一直都是制造业的目标。直线导轨作为机床的关键功能部件之一,其直线度误差直接影响了机床整机的加工精度[4-5]。作为“工业母机”的机床不仅需要满足高精度的出厂要求,还需要具备长期的精度保持性。马军旭等[6]在跟踪调研了近300台国产数控机床后发现,50%的国产数控机床会在使用一年内出现不同程度的精度退化。因此,对于机床导轨的直线度测量,制造企业不仅需要一种高精度的测量方法,还需要高效简洁、甚至在线监测方法来提高机床的精度保持性。

目前,机床导轨直线度误差的测量方法主要包括采用激光干涉仪[7]、激光跟踪仪[8]、激光准直仪[9]的光学测量方法,以及采用NAS979试件[10]、“S”试件[11]的样件测试方法。激光干涉仪利用激光干涉原理并配合沃拉斯顿棱镜实现直线度误差测量。近年来,许多學者基于激光准直与自准直原理,利用位置传感器(position sensitive device,PSD)等元件,提出了直线度误差测量方案[12]。各类光学测量方案的测量精度较高,最高可达1 μm,但存在诸多问题:光路调节复杂且易受外界环境干扰,测量效率低,目前主要用于离线测量,难以实现在线监测;采样率低,难以较好地复现直线度误差细节,测量结果在误差数据拟合后才能用于补偿,难以进一步利用误差细节特征进行磨损规律的早期判断。对于样件测试方法,由于各运动轴的直线度误差会与其他类型误差(如工艺误差、控制误差等)耦合,因此该方法主要用于机床的精度检验。近年来,学者开始利用被加工零件的典型特征探索单项误差溯源方法,如利用“S”试件对自由曲面加工中的控制误差进行溯源[13],但针对直线运动轴的直线度误差溯源手段仍未出现,且样件测试方法在本质上也是离线测量方法。

近年来,随着各类惯性传感器件测量精度的提高与制造成本的降低,其应用领域也逐步从毫米级的导航定位扩展到微米级的运动误差测量。以加速度传感器为代表的惯性传感器在机床领域的应用多集中于故障诊断或状态监测,即利用加速度数据的时频域特征反映机床运行工作状态。随着惯性传感器精度的不断提高,美日等国率先实现了对机床高精度误差的测量。SATO等[14]针对机床动态误差参数调整周期长的问题,利用加速度计测量机床圆轨迹,提出了齿隙补偿器的设计方法。VOGL等[15]基于惯性测量单元实现了直线进给系统多自由度误差的同时测量。

基于惯性传感器的直线度测量方案虽具有前述诸多优势,但也存在一些问题有待解决。加速度需通过二次积分转化为位移数据,然而传感器测量噪声等因素会导致数值积分出现漂移过大的问题,需要通过取测量均值来抑制测量噪声,但多组信号之间的相位差会引起传感器时间信号与测量位置的对应问题即时空不一致。实际应用中,未时空一致的多组测量信号在融合时会因为信号相位延迟(来自数据信号传输与采集计算)增大测量不确定度。为解决上述问题,笔者提出一种基于时空一致的导轨直线度误差测量方法。首先建立基于正弦叠加法的直线度误差测量模型;随后通过多速测量融合实现对直线度误差的辨识,引入标志脉冲信号来解决惯性测量时空一致性差的难题;最后,利用测量实验验证方法的有效性。

1 导轨直线度误差模型

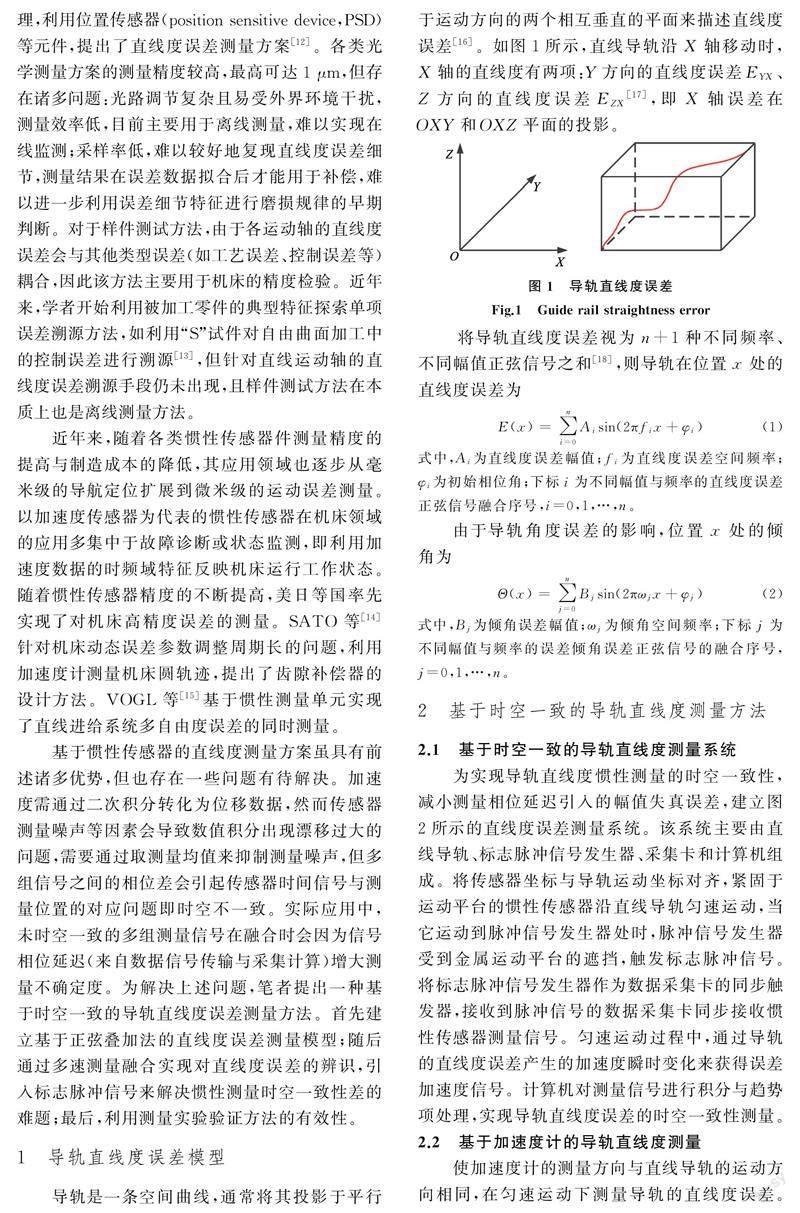

导轨是一条空间曲线,通常将其投影于平行于运动方向的两个相互垂直的平面来描述直线度误差[16]。如图1所示,直线导轨沿X轴移动时,X轴的直线度有两项:Y方向的直线度误差EYX、Z方向的直线度误差EZX[17],即X轴误差在OXY和OXZ平面的投影。

式中,Bj为倾角误差幅值;ωj为倾角空间频率;下标j为不同幅值与频率的误差倾角误差正弦信号的融合序号,j=0,1,…,n。

2 基于时空一致的导轨直线度测量方法

2.1 基于时空一致的导轨直线度测量系统

为实现导轨直线度惯性测量的时空一致性,减小测量相位延迟引入的幅值失真误差,建立图2所示的直线度误差测量系统。该系统主要由直线导轨、标志脉冲信号发生器、采集卡和计算机组成。将传感器坐标与导轨运动坐标对齐,紧固于运动平台的惯性传感器沿直线导轨匀速运动,当它运动到脉冲信号发生器处时,脉冲信号发生器受到金属运动平台的遮挡,触发标志脉冲信号。将标志脉冲信号发生器作为数据采集卡的同步触发器,接收到脉冲信号的数据采集卡同步接收惯性传感器测量信号。匀速运动过程中,通过导轨的直线度误差产生的加速度瞬时变化来获得误差加速度信号。计算机对测量信号进行积分与趋势项处理,实现导轨直线度误差的时空一致性测量。

2.2 基于加速度计的导轨直线度测量

使加速度计的测量方向与直线导轨的运动方向相同,在匀速运动下测量导轨的直线度误差。在匀速测量时,导轨的位置与速度和时间的乘积对应,避免非匀速运动(线加速度等)使相邻直线度数据间的距离分布不均匀[19]。

加速度计沿导轨做匀速运动,通过速度v与时间t的乘积会得到具体的导轨直线度误差位置,将运动位置x=vt代入式(1),得到直线度误差与时间的关系:

导轨直线度误差可分为低频误差段、中频误差段和高频误差段。直线导轨以3种恒定速度运动,不同的速度感知不同的误差空间频率组成的可重复的误差测量运动[20]。在保证分离出来的各部分误差波长在空间内连续的前提下,直接将多速测量下解算的分频带导轨直线度误差加和便可以复原出原始的空间误差曲线。3种速度下加速度信号滤波的上下限频率为

式中,vmk为测量速度;fcu_mk、fcd_mk分别为不同速度下的滤波上下截止频率;fk为误差空间频率。

将多速信号按照图3所示的方法进行滤波,去除噪声与其他频带的信号,将滤波后的加速度二次积分并消除积分趋势项误差,得到在该频带下的导轨直线度误差。如图3所示,不同测量速度对应的空间频率在空间波段上连续,实际测量中,充分利用加速度计的最佳频响区域,将多速测量方案下得到的信号直接累加便可得到完整的结果。

2.3 基于標志脉冲信号的时空一致

如图4所示,时空不同步的情况下,加速度计采集的多组误差信号有初始相位误差,从而造成多速测量的误差在融合后使直线误差不确定度增大、时空定位失准。实际应用中,通过取多次实验的测量值均值来减小噪声对直线度误差的影响。时空未同步的情况下,融合加速度计输出匀速运动的数据时,波形的相位失真会造成融合后的导轨直线度误差幅值失真,导致惯性传感器测量的直线度误差与导轨实际直线度误差幅值不对应,无法正确定位,增大导轨直线度测量的不确定度。

将限位传感器作为加速度计和数据采集卡的同步脉冲触发器,在多速测量方案下,采集卡根据限位传感器产生的标志脉冲信号,在导轨同一位置同步测量加速度。如图5所示,限位传感器的脉冲信号在时间上与直线度误差信号一一对应,在空间上与加速度计采集的多组信号位置对应,最终实现直线度误差信号与加速度计信号的时空一致。

3 实验研究

为验证提出测量方法的有效性,搭建了图6所示的导轨直线度测量系统。单轨直线电机振动台为紧固于工作台面的加速度计提供3种运动速度(20 mm/s、100 mm/s、500 mm/s);使用石英挠性加速度计测量超低频误差信号;限位传感器PRWL18-DN-V紧固于振动台直线导轨一侧,产生脉冲信号;将信号采集卡INV3062作为实现加速度计时空一致的采集设备。

导轨直线度误差多速测量的低频段为[0,0.02 Hz]、中频段为[0.02 Hz,0.5 Hz]、高频段为[0.2 Hz,2 Hz],根据导轨运动速度并通过式(9)获得不同测量速度下的误差加速度信号的截止频率[0,10 Hz]、[2 Hz,50 Hz]、[10 Hz,40 Hz]。利用多速测量方案对加速度计数据解算融合,得到导轨直线度误差。

3.1 时空一致的测量结果

直线度重复多次测量中,长冲程振动台在绝对零点位置出发,加速度计的质量可忽略不计。基于多速误差测量方案,导轨运动平台分别以不同的运动速度测量导轨直线度误差,利用限位传感器的脉冲信号同步触发采集卡实现加速度计测量信号的时空一致性采集。

加速度计在三种测量速度下重复采集信号(每种速度均测量30次,将10次测量的均值作为一个结果,最后得到9个结果)。本文以高速下测量的误差低频信号为例进行时空一致性量化评定。

如图7所示,高速下的3个加速度较为一致。利用Pearson相关系数[21]量化两个加速度的相关程度,3个加速度的归一化Pearson相关系数r的范围为[0.61,0.77],这表明3个加速度显著正相关。

基于直线度误差多速测量方案,将高速测量下的加速度计信号进行低通滤波,得到导轨的直线度误差的低频加速度,如图8所示。3个加速度归一化的Pearson相关系数r的范围为[0.96,0.98],这表明3个低频加速度高度正相关。

3.2 直线度误差的测量结果

基于时空一致方法,在多种速度下测量导轨的直线度误差,每个速度下测量10次。将加速度计多速测量解算的直线度误差的分频数据和融合数据,与激光干涉仪的测量结果进行对比,如图9所示,其中,激光干涉仪采用12点静态测量,相邻测量点的间隔为50 mm。

如图9所示,惯性测量与激光测量的结果趋势相同。加速度计解算数据与干涉仪测量数据的采样点数差距过大,无法直接进行误差评定,因此本文采用线性插值法,对激光干涉仪数据进行插值补点,使其与加速度计解算数据测量点的数量相同。为体现时空一致性惯性测量的优势,在数据信号处理过程以及方法不变的前提下,在测量信号初始相位延迟2.5 ms、12.5 ms、25 ms下进行导轨直线度误差的解算。

如图10a所示,惯性传感器的非时空一致测量会造成测量结果的幅值失真与相位失真,不仅导致测量结果错误,还会造成无法准确确定误差的实际位置,并且延迟时间与误差有效值正相关。非时空一致测量时,相位延迟2.5 ms、12.5 ms、25 ms下的惯性传感器测量结果与激光干涉仪测量结果差值的均方根分别为8.89 μm、9.57 μm、15.26 μm;时空一致测量时,惯性传感器测量结果与激光干涉仪测量结果差值的均方根为2.65 μm,与相位延迟2.5 ms、12.5 ms、25 ms的误差均方根相比,分别减小了70.2%、72.3%、82.6%。不同初始相位延迟下,惯性传感器测量结果与激光干涉仪测量结果差值的均方根如图10b所示,时间延迟与误差均方根正相关。

4 结语

基于时空一致性的导轨直线度误差测量方法能低成本、高效率地准确测量导轨误差,解决了多组测量数据下的相位延迟导致的不确定度变大的问题。使用加速度计采集信号的过程中,将限位传感器作为数据采集卡的外部时钟源,利用导轨运动触发脉冲信号,实现了时间信息与导轨空间信息的一一对应。通过多速测量方案消除导轨倾角带来的耦合误差干扰后,可将测量加速度信号解算为导轨直线度误差。实验结果与激光测量结果的对比表明,本文方法不仅能反映导轨的动态精度与直线度误差的高频信息,还能够有效减小相位延迟带来的测量误差。

参考文献:

[1]杜正春, 杨建国, 冯其波. 数控机床几何误差测量研究现状及趋势[J]. 航空制造技术, 2017, 60(6):34-44.

DU Zhengchun, YANG Jianguo, FENG Qibo. Research Status and Trend of Geometrical Error Measurement of CNC Machine Tools[J]. Aeronautical Manufacturing Technology, 2017, 60(6):34-44.

[2]刘强. 数控机床发展历程及未来趋势[J]. 中国机械工程, 2021, 32(7):757-770.

LIU Qiang. Development History and Future Trends of Numerical Control Machine Tools[J]. China Mechanical Engineering, 2021, 32(7):757-770.

[3]桂林, 李升. 國内重型数控机床的现状及发展趋势[J]. 中国机械工程, 2020, 31(23):2780-2787.

GUI Lin, LI Sheng. Status and Development Trend of Domestic Heavy-duty CNC Machine Tools[J]. China Mechanical Engineering, 2020, 31(23):2780-2787.

[4]ALTINTAS Y, VERL A, BRECHER C, et al. Machine Tool Feed Drives[J]. CIRP Annals, 2011, 60(2):779-796.

[5]李薇. 一种滚动直线导轨副精度自动化检测方法[J]. 组合机床与自动化加工技术, 2010(3):34-37.

LI Wei. One Automatic Measuring Method of Linear Rolling Guideway[J]. Modular Machine Tool & Automatic Manufacturing Technique, 2010(3):34-37.

[6]马军旭, 赵万华, 张根保. 国产数控机床精度保持性分析及研究现状[J]. 中国机械工程, 2015, 26(22):3108-3115.

MA Junxu, ZHAO Wanhua, ZHANG Genbao. Research Status and Analyses on Accuracy Retentivity of Domestic CNC Machine Tools[J]. China Mechanical Engineering, 2015, 26(22):3108-3115.

[7]JIN T, HAN M, LIU J, et al. A Heterodyne Interferometer for Simultaneous Measurement of Roll and Straightness[J]. IEEE Access, 2019, 7:133257-133264.

[8]张国雄, 林永兵, 李杏华, 等. 四路激光跟踪干涉三维坐标测量系统[J]. 光学学报, 2003, 23(9):1030-1036.

ZHANG Guoxiong, LIN Yongbin, LI Xinghua, et al. Four-beam Laser Tracking Interferometer System for Three-dimensional Coordinate Measurement[J]. Acta Optica Sinica, 2003, 23(9):1030-1036.

[9]QIBO F, BIN Z, CUNXING C, et al. Development of a Simple System for Simultaneously Measuring 6DOF Geometric Motion Errors of a Linear Guide[J]. Optics Express, 2013, 21(22):25805-25819.

[10]NAS979. Uniform Cutting Test-NAS Series, Metal Cutting Equipment[R]. Washington D C:NASA, 1969:34-37.

[11]宋智勇, 李晴朝, 姜忠, 等. CNC机床动态特性与S形试件轮廓误差映射关系分析[J]. 中国机械工程, 2016, 27(23):3157-3161.

SONG Zhiyong, LI Qingzhao, JIANG Zhong, et al. Analysis for Mapping Relationship among CNC Machine Dynamic Performance and S-Shaped Specimen Contour Errors[J]. China Mechanical Engineering, 2016, 27(23):3157-3161.

[12]LI J, FENG Q, BAO C, et al. Method for Simultaneously and Directly Measuring All Six-DOF Motion Errors of a Rotary Axis[J]. Chinese Optics Letters, 2019, 17(1):011203.

[13]GUAN L, MO J, FU M, et al. Theoretical Error Compensation When Measuring an S-shaped Test Piece[J]. The International Journal of Advanced Manufacturing Technology, 2017, 93(5):2975-2984.

[14]SATO R, NAGAOKA K. Motion Trajectory Measurement of NC Machine Tools Using Accelerometers[J]. International Journal of Automation Technology, 2011, 5(3):387-394.

[15]VOGL G W, DONMEZ M A, ARCHENTI A. Diagnostics for Geometric Performance of Machine Tool Linear Axes[J]. CIRP Annals—Manufacturing Technology, 2016, 65:377-380.

[16]ISO 1079-1-Test Conditionfor Machining Centers-Part 1:Geometric Tests for Machines with Horizontal Spindle and with Accessory Heads(Horizontal Z-axis)[S]. Geneva:International Organization for Standardization, 2014.

[17]LEE J H. YANG S H. Measurement of Geometric Errors in a Miniaturized Machine Tool Using Capacitance Sensors[J]. Journal of Materials Processing Technology, 2005, 164:1402-1409.

[18]CHEN G, ZHANG Y, YUAN B. A Method of Identifying Geometric Errors for Machine Tools with 3 Axes Based on a Set of Sine Functions Using Double Ballbar[J]. The International Journal of Advanced Manufacturing Technology, 2022, 121(1):559-571.

[19]VOGL G W, WEISS B A, DONMEZ M A. A Sensor-based Method for Diagnostics of Machine Tool Linear Axes[C]∥Proceedings of the Annual Conference of the Prognostics and Health Management Society. Prognostics and Health Management Society. Coronado, 2015:7747524.

[20]荣锋, 韩信, 郭翠娟. 基于电涡流传感器的微位移测量系统的设计[J]. 仪表技术与传感器, 2020(9):12-18.

RONG Feng, HAN Xin, GUO Cuijuan. Design of Micro-displacement Measurement System Based on Eddy Current Sensor[J]. Instrument Technique and Sensor, 2020(9):12-18.

[21]纪德洋, 金锋, 冬雷, 等. 基于皮尔逊相关系数的光伏电站数据修复[J]. 中国电机工程学报, 2022, 42(4):1514-1523.

JI Deyang, JIN Feng, DONG Lei, et al. Data Repairing of Photovoltaic Power Plant Based on Pearson Correlation Coefficient[J]. Proceedings of the CSEE, 2022, 42(4):1514-1523.

(编辑 张 洋)

作者简介:

王海同,男,1988年生,副教授。研究方向为数字化制造与智能制造。E-mail:htwang@bjtu.edu.cn。

刘志华(通信作者),男,1987年生,副研究员。研究方向为机器人测试方法。E-mail:liuzhihua@nim.ac.cn。

收稿日期:2022-05-19

基金項目:国家自然科学基金(52005030,52075512);北京交通大学基本科研业务费(2022JBMC030);中国产学研合作项目(HFZL2020CXY014-1)。