一种复杂曲面无基准轮廓度的ER-BFGS评定方法

付高财 盛步云 万润 殷希彦 盛甘霖

摘要:针对大量测点导致曲面轮廓度计算耗时倍增的问题,提出一种基于熵正则化和BFGS算法的曲面轮廓度评定方法。该方法在点到曲面的最小距离函数的基础上,通过熵正则化原理将轮廓度最小区域评定模型的极大极小问题转化为无约束可微优化问题,并利用快速收敛的BFGS算法进行求解,实现了复杂曲面无基准轮廓度的快速评定。实验表明该方法在计算耗时方面比序列二次规划方法缩短约5%~19%,能有效提高在机测量效率。

关键词:在机测量;熵正则化;BFGS算法;面轮廓度

中图分类号:TH161

DOI:10.3969/j.issn.1004-132X.2023.08.006

An ER-BFGS Evaluation Method for Datum-free Profile of Complex Surfaces

FU Gaocai1 SHENG Buyun1,2 WAN Run3 YIN Xiyan2 SHENG Ganlin4

Abstract: To solve the problem that a large number of measurement points caused the multiplication of time spent in calculating surface profiles, a new surface profile evaluation method was proposed based on ER and BFGS algorithm. Based on the minimum distance function from point to surface, the minimax problem of the profile evaluation model for the minimum region was transformed into an unconstrained and differentiable optimization problem through ER principle, and solved by the fast convergent BFGS algorithm, which realized the rapid profile evaluation of complex surfaces without datum. The experiments show that the calculation time of this method may decrease as 5%~19% compared with the sequential quadratic programming method, and effectively improve the efficiency of on-line measurement.

Key words: on-line measurement; entropy regularization(ER); BFGS(Broyden-Fletcher-Goldfarb-Shanno)algorithm; surface profile

0 引言

随着CAD造型技术的发展,几何特性优越的自由曲面已成为工程上复杂且常用的特征,而评判零件曲面质量是否合格的重要依据是曲面轮廓度是否达到设计的公差要求。依托在机测量技术[1],这些曲面加工完成后直接在机床上进行质量检验,避免了工件搬运、二次装夹带来的耗时费力、二次定位误差等问题。整个在机测量中的测点规划、测量执行、结果计算等过程不能过多占用机床的运行时间,否则会影响机床的加工利用效率[2]。

曲面轮廓度评定方法主要分为最小二乘法和最小区域法两大类。最小二乘法[3]虽然原理简单、工程上易实现,但不满足ISO标准对最小包容区域的要求。最小区域法完全基于ISO标准的最小条件原则,在无基准曲面轮廓度求解算法中的应用最为广泛[4]。LANG等[5]在测点到模型表面的距离函数基础上,建立了基于最小区域准则的最优定位模型,并利用序列二次规划(sequential quadratic programming,SQP)方法求解出自由曲面的轮廓误差。ZHANG等[6]引入辅助变量,将不可微极小极大优化问题转化为带约束的可微优化问题,并基于原对偶内点法进行最小区域拟合来求解NURBS曲面的轮廓误差。LIU等[7]提出了一种基于线性四叉树的表面轮廓误差粗定位和精确配准算法。ZHANG等[8]借助指数惩罚函数将定位模型优化问题变换为无约束可微最小化问题,采用主动集策略和参数自适应调整的牛顿法计算出轮廓度。TAN等[9]在定位迭代優化过程中引入动态加权策略,采用一种效率高于四元数方法的差分定位算法来快速求解定位的刚性变换参数。为求解符合最小区域要求的轮廓度评定模型,遗传算法(genetic algorithm,GA)[10]、粒子群优化(particle swarm optimization,PSO)算法[11]、蝙蝠算法[12]和差分进化算法[13]等智能优化算法也在曲面定位参数的求解上有所应用。

虽然SQP、高斯-牛顿等微分方法能有效计算出测点的最优定位参数,但通常都需要引入一些与测点数量相同的额外约束不等式,将评定模型简化为某类可微优化问题。因此,对于复杂曲面的精密在机测量场景,测点较多时,算法的复杂性将增大,导致测量过程占用大量的机床运行时间,与在机测量技术的初衷相悖。此外GA、PSO等经典智能算法容易陷入局部最优,难以满足精密测量的需求,且在测量复杂曲面时收敛过慢。

本文针对测点较多的复杂曲面,为避免不可微目标函数而导致复杂算法的问题,采用熵正则化原理将评定模型的极大极小问题变换为无约束可微优化问题,并通过BFGS(Broyden-Fletcher-Goldfarb-Shanno)算法快速求解出测点定位参数。

1 轮廓度模型的描述

国家标准GB/T 1182—2018《产品几何技术规范(GPS)几何公差形状、方向、位置和跳动公差标注》指出,无基准要求的面轮廓度公差带是包络一系列圆球(诸球的直径为公差T且球心位于理论曲面上)的两包络面之间区域,如图1所示。面轮廓度评定过程就是不断调整实际测点相对于理论曲面的空间位姿,保证误差带最小。

国家标准GB/T 1958—2017《产品几何量技术规范(GPS)形状和位置公差检测规定》中,形状误差评定的最小区域准则为:被测要素的提取要素相对于理想要素的最大距离为最小。则轮廓度误差的最小区域直径为实际测点距离理想曲面最大值的2倍,数学上可定义为极小极大问题:

式中,n为测点数量;di(R,T)为实际测点到理论曲面的距离;R、T分别为测点集不断调整位姿过程中所需要进行的旋转变换矩阵和刚性平移矩阵;(α,β,γ)、(δx,δy,δz)分别为测点集在理论曲面坐标系中的旋转量和平移量。

由式(1)可知,评定曲面轮廓度误差是一个多元非线性的复杂寻优过程,需要解决两个关键问题:计算测点到理论曲面的最小距离;求解测点集平移、旋转的最优变换参数。

当曲面复杂的测点数量较多时,不可微函数的迭代计算量大,因此充分利用熵正则化解决大型数据集最优传输的优势,结合BFGS算法设计了一种求解复杂曲面轮廓度的方法。首先利用分割逼近法确定测点到理论曲面的最小距离,通过熵正则化方法将评定模型中的极大极小问题转化为含参数的无约束可微优化问题,然后利用BFGS算法快速求解出测点集的最优变换参数。具体的评定流程如图2所示。

2 测点到曲面的最小距离

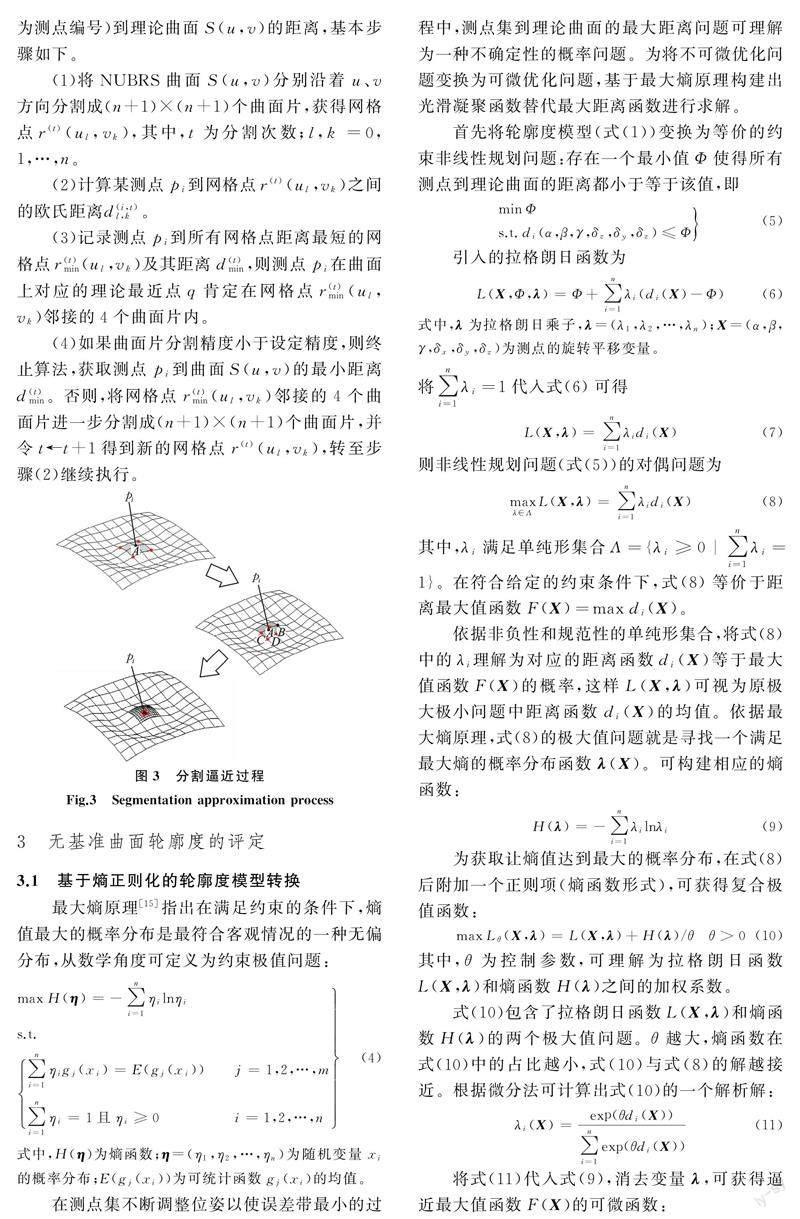

根据分割逼近方法[14](图3),计算测点pi(i为测点编号)到理论曲面S(u,v)的距离,基本步骤如下。

(1)将NUBRS曲面S(u,v)分别沿着u、v方向分割成(n+1)×(n+1)个曲面片,获得网格点r(t)(ul,vk),其中,t为分割次数;l,k =0,1,…,n。

(2)计算某测点pi到网格点r(t)(ul,vk)之间的欧氏距离d(i,t)l,k。

(3)记录测点pi到所有网格点距离最短的网格点r(t)min(ul,vk)及其距离d(t)min,则测点pi在曲面上对应的理论最近点q肯定在网格点r(t)min(ul,vk)邻接的4个曲面片内。

(4)如果曲面片分割精度小于设定精度,则终止算法,获取测点pi到曲面S(u,v)的最小距离d(t)min。否则,将网格点r(t)min(ul,vk)邻接的4个曲面片进一步分割成(n+1)×(n+1)个曲面片,并令t←t+1得到新的网格点r(t)(ul,vk),转至步骤(2)继续执行。

3 无基准曲面轮廓度的评定

3.1 基于熵正则化的轮廓度模型转换

最大熵原理[15]指出在满足约束的条件下,熵值最大的概率分布是最符合客观情况的一种无偏分布,从数学角度可定义为约束极值问题:

式中,H(η)为熵函数;η=(η1,η2,…,ηn)为随机变量xi的概率分布;E(gj(xi))为可统计函数gj(xi)的均值。

在测点集不断调整位姿以使误差带最小的过程中,测点集到理论曲面的最大距离问题可理解为一种不确定性的概率问题。为将不可微优化问题变换为可微优化问题,基于最大熵原理构建出光滑凝聚函数替代最大距离函数进行求解。

首先将轮廓度模型(式(1))变换为等价的约束非线性规划问题:存在一个最小值Φ使得所有测点到理论曲面的距离都小于等于该值,即

其中,λi满足单纯形集合Λ={λi≥0|∑ni=1λi=1}。在符合给定的约束条件下,式(8)等价于距离最大值函数F(X)=maxdi(X)。

依据非负性和规范性的单纯形集合,将式(8)中的λi理解为对应的距离函数di(X)等于最大值函数F(X)的概率,这样L(X,λ)可视为原极大极小问题中距离函数di(X)的均值。依据最大熵原理,式(8)的极大值问题就是寻找一个满足最大熵的概率分布函数λ(X)。可构建相应的熵函数:

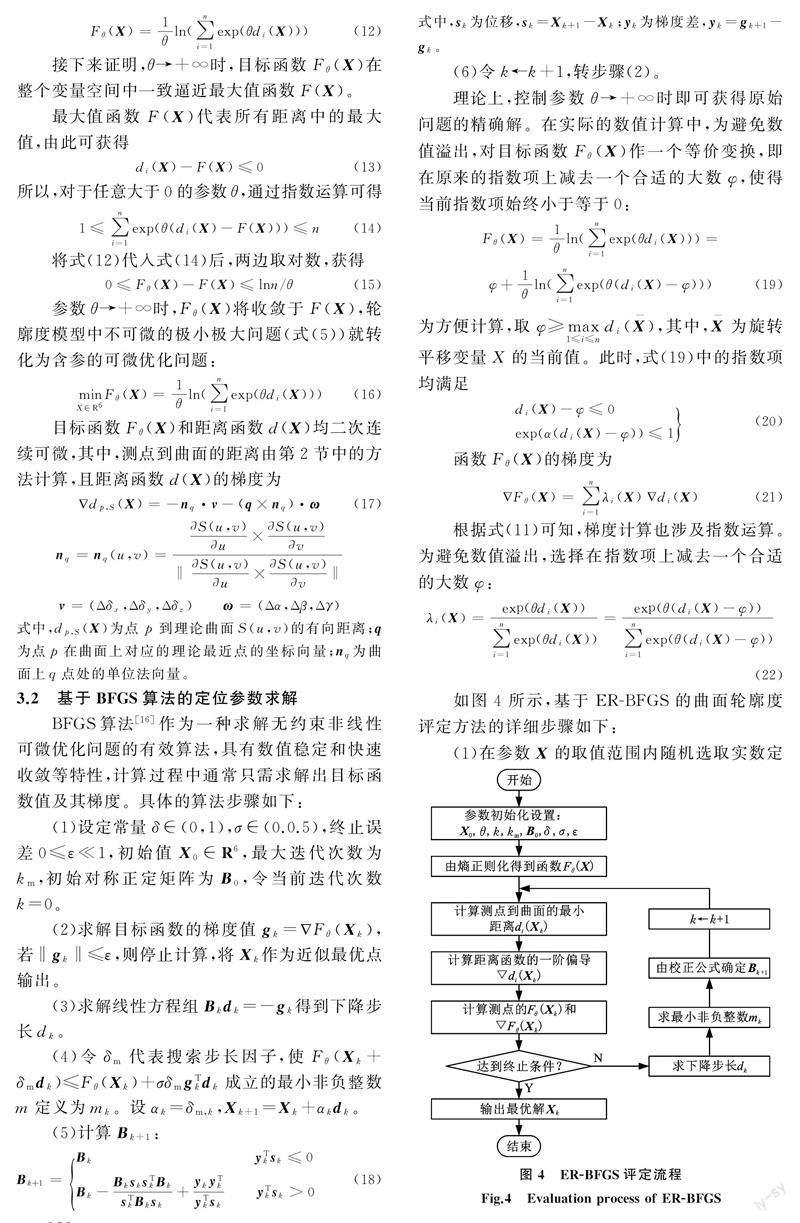

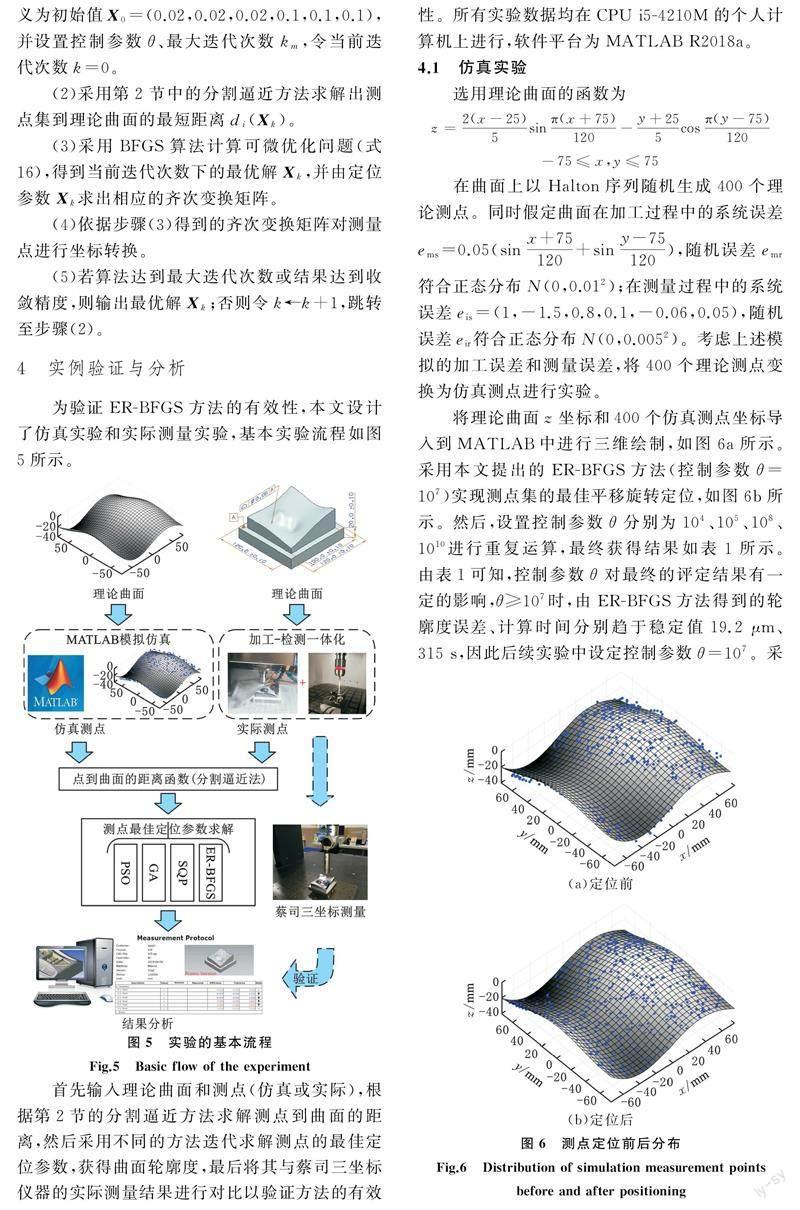

首先输入理论曲面和测点(仿真或实际),根据第2节的分割逼近方法求解测点到曲面的距离,然后采用不同的方法迭代求解测点的最佳定位参数,获得曲面轮廓度,最后将其与蔡司三坐标仪器的实际测量结果进行对比以验证方法的有效性。所有实验数据均在CPU i5-4210M的个人计算机上进行,软件平台为MATLAB R2018a。

4.1 仿真实验

在曲面上以Halton序列随机生成400个理论测点。同时假定曲面在加工过程中的系统误差ems=0.05(sinx+75120+siny-75120),随机误差emr符合正态分布N(0,0.012);在测量过程中的系统误差eis=(1,-1.5,0.8,0.1,-0.06,0.05),随机误差eir符合正態分布N(0,0.0052)。考虑上述模拟的加工误差和测量误差,将400个理论测点变换为仿真测点进行实验。

将理论曲面z坐标和400个仿真测点坐标导入到MATLAB中进行三维绘制,如图6a所示。采用本文提出的ER-BFGS方法(控制参数θ=107)实现测点集的最佳平移旋转定位,如图6b所示。然后,设置控制参数θ分别为104、105、108、1010进行重复运算,最终获得结果如表1所示。由表1可知,控制参数θ对最终的评定结果有一定的影响,θ≥107时,由ER-BFGS方法得到的轮廓度误差、计算时间分别趋于稳定值19.2 μm、315 s,因此后续实验中设定控制参数θ=107。采用PSO算法[17]、GA[14]、

SQP方法[5]以及ER-BFGS方法对曲面轮廓度进行评定,结果如表2所示。其中,各算法的最大迭代次数为500,终止收敛误差为10-7。其他参数参照原文献设置,GA的种群规模为50,交叉概率为0.8,变异概率为0.02;PSO的种群规模为30,学习因子c1=c2=2,惯性因子w=1。从表2中可以看出,PSO得到的轮廓度误差精度最低,很可能陷入了局部最优;GA、SQP、ER-BFGS的轮廓度结果相近,但GA耗时最长,ER-BFGS在迭代次数与耗时方面要略优于SQP。

为探索本文方法在测点较多时的计算优势,仅改变测点数量,按测点数400时的模拟方式生成仿真测点,并保证各方法参数、步骤一致,完成轮廓度评定。以Halton随机分布方式,测点数量N分别取100、200、300、500、600,重复各上述方法的评定过程,客观统计轮廓度结果和计算耗时如图7所示。

由图7可以看出,N为400,600时,PSO、GA的轮廓度精度分别19.4 μm、23.3 μm,与其他方法的轮廓度相差较大,说明没能求解出最佳轮廓度,出现了局部最优问题。测点数量不同时,本文方法始终与SQP的轮廓度评定结果相近,基本能保证求解精度,但本文方法在计算耗时方面优于SQP,N为100、200、300、400、500、600的计算耗时相对于

SQP方法依次缩短了5.4%、8.2%、10.2%、14.9%、16.9%、19.5%。綜上所述,PSO、GA等群体智能算法的耗时普遍较长,且可能陷入局部最优,导致轮廓度精度较差;本文方法与SQP的计算结果相近,但在耗时方面略优于SQP,并且随着测点的增多,计算效率的优势更明显。

4.2 在机测量实验

为验证本文方法在实际测量过程中的可行性,设计一个100 mm×100 mm的NUBRS曲面,以均匀分布方式规划14×14个测点,如图8所示。首先在MAKINO-V77三轴立式加工中心(重复定位精度为±1 μm)上对工件进行粗精加工,然后直接调用机床上的BLUM TC60测头(德国波龙公司生产,重复精度为0.3 μm)。先对直径29.9772 mm的标准球进行标定,通过标定值修正相应误差以保证在机测量结果的有效性。最后,对该曲面按规划好的采样点进行在机测量,以获取测点的实际坐标。同样地,在蔡司CONTURA三坐标测量机(测量精度为1.7+L/350 μm)上以图8所示的测点分布方式进行实际测量,并利用配套软件Calypso计算其轮廓度。

将设计曲面和实际测点数据导入Geomagic Qualify软件中,结果如图9a所示,设置控制参数θ=107,采用ER-BFGS完成模型求解后,获取重新定位的测点分布,如图9b所示。同样地,分别采用PSO、GA、SQP以及本文方法对该加工曲面进行轮廓度评定。Calypso测量软件的计算结果如表3所示,各方法的迭代收敛情况如图10所示。

由图10、表3可以看出,在实际的在机测量实验中,本文方法评定的轮廓度误差为24.6 μm,与GA的24.9 μm、SQP的25.1 μm、PSO的24.4 μm大致相近,且与蔡司三坐标软件实际测量结果24.2 μm相近,说明本文方法的在机测量数据是有效的。本文方法耗时为205 s,相比于PSO的479 s、GA的504 s、SQP的227 s分别缩短了57.2%、59.3%和8.5%。4种方法均能完成实际加工曲面的轮廓度评定,但本文方法在迭代次数和计算耗时方面均优于其他3种方法,说明在实际的在机测量环境下,本文方法在保证测量结果可信的前提下,确实能有效缩短测量过程占用机床的时间。

5 结语

复杂曲面的无基准轮廓度评定需要解决两个关键问题,一是计算测点到理论曲面的最短距离,二是求解建立的最小区域评定模型。针对问题一,本文采用的分割逼近方法能有效求解点到曲面的距离。针对问题二,采用熵正则化原理和BFGS(ER-BFGS)算法相结合的方法求解曲面的定位参数,获得曲面的轮廓度。实验结果表明:基于最小区域准则的ER-BFGS方法能够保证轮廓度评定结果的有效性,且计算效率高于SQP、GA等方法,测点较多时能有效缩短计算耗时,适用于复杂曲面的精密在机测量场景。

参考文献:

[1]李文龙, 王刚, 田亚明, 等. 在机测量技术与工程应用研究进展[J]. 航空制造技术, 2022, 65(5):14-35.

LI Wenlong, WANG Gang, TIAN Yaming, et al. Research Progress of On-machine Measurement Technology and Its Engineering Applications[J]. Aeronautical Manufacturing Technology, 2022, 65(5):14-35.

[2]GAO W, HAITJEMA H, FANG F Z, et al. On-machine and In-process Surface Metrology for Precision Manufacturing[J]. CIRP Annals, 2019, 68(2):843-866.

[3]宋红滚, 刘国平, 刘建胜, 等. 基于点集拓扑学涡旋曲面轮廓度误差评定[J]. 现代制造工程, 2017(12):133-138.

SONG Honggun, LIU Guoping, LIU Jiansheng, et al. Evaluating of Surface Profile Error for Scroll Compressor Basedon Point Set Topology[J]. Modern Manufacturing Engineering, 2017(12):133-138.

[4]王宇春, 孙和义, 唐文彦, 等. 最小条件下一般二次曲面轮廓度误差的评定[J]. 仪器仪表学报, 2014, 35(8):1803-1809.

WANG Yuchun, SUN Heyi, TANG Wenyan, et al. Evaluating General Quadric Profile Error Based on Least Condition Principle[J]. Chinese Journal of Scientific Instrument, 2014, 35(8):1803-1809.

[5]LANG A, SONG Z, HE G, et al. Profile Error Evaluation of Free-form Surface Using Sequential Quadratic Programming Algorithm[J]. Precision Engineering, 2017, 47:344-352.

[6]ZHANG X, ZHANG H, HE X, et al. Fast Evaluation of Minimum Zone Form Errors of Freeform NURBS Surfaces[J]. Procedia CIRP, 2015, 27:23-28.

[7]LIU J. Calculation of Profile Error for Complex Surface[J]. Measurement, 2014, 48:183-186.

[8]ZHANG X, ZHANG H, HE X, et al. Chebyshev Fitting of Complex Surfaces for Precision Metrology[J]. Measurement, 2013, 46(9):3720-3724.

[9]TAN G, ZHANG L, LIU S, et al. A Fast and Differentiated Localization Method for Complex Surfaces Inspection[J]. International Journal of Precision Engineering and Manufacturing, 2015, 16(13):2631-2639.

[10]LU K, YU Y, PENG K, et al. Error Evaluation of Planar Curve Profile Based on an Improved Genetic Algorithm[C]∥2017 4th International Conference on Information Science and Control Engineering(ICISCE). Changsha, 2017:312-316.

[11]萬润, 王琳, 盛步云. 基于改进粒子群算法的自由曲面轮廓度评定[J]. 组合机床与自动化加工技术, 2021(10):10-13.

WAN Run, WANG Lin, SHENG Buyun. Freeform Surface Profile Evaluation Based on Improved Particle Swarm Optimization Algorithm[J]. Modular Machine Tool & Automatic Manufacturing Technique, 2021(10):10-13.

[12]HUANG Z, WEI P, LI C, et al. Aero-engine Blade Profile Reconstruction Based on Adaptive Step Size Bat Algorithm and Visualization of Machining Error[J]. Proceedings of the Institution of Mechanical Engineers, Part C:Journal of Mechanical Engineering Science, 2020, 234(1):49-65.

[13]HE G, ZHANG M, SONG Z. Error Evaluation of Free-form Surface Based on Distance Function of Measured Point to Surface[J]. Computer-Aided Design, 2015, 65:11-17.

[14]廖平. 基于遗传算法和分割逼近法精确计算复杂曲面轮廓度误差[J]. 机械工程学报, 2010, 46(10):1-7.

LIAO Ping. Calculating of Complex Surface Profile Error Based on Subdivision Approach Algorithm and Genetic Algorithm[J]. Journal of Mechanical Engineering, 2010, 46(10):1-7.

[15]方兴华, 宋明顺, 鲁伟. 测量不确定度信息约束下的最大熵分布研究[J]. 系统科学与数学, 2017, 37(12):2337-2346.

FANG Xinghua, SONG Mingshun, LU Wei. Research on Maximum Entropy Distribution under Measurement Uncertainty Constraints[J]. Journal of Systems Science and Mathematical Sciences, 2017, 37(12):2337-2346.

[16]袁志聪, 鲁铁定, 刘瑞. 一种基于BFGS修正的正态分布变换点云配准方法[J]. 测绘通报, 2020(10):38-42.

YUAN Zhicong, LU Tieding, LIU Rui. A Normal Distribution Transform Point Cloud Registration Method Based on BFGS Correction[J]. Bulletin of Surveying and Mapping, 2020(10):38-42.

[17]廖平. 基于粒子群算法和分割逼近法的复杂曲面轮廓度误差计算[J]. 中国机械工程, 2010, 21(2):201-205.

LIAO Ping. Calculation of Complex Surface Profile Errors Based on Hybrid Particle Swarm Optimization Algorithm[J]. China Mechanical Engineering, 2010, 21(2):201-205.

(编辑 张 洋)

作者简介:

付高财, 男, 1989年生, 实验员。研究方向为精密测量、数字制造。发表论文10余篇。E-mail:whutjdfgc@163. com。

盛步云(通信作者), 男, 1964年生, 教授、博士研究生导师。研究方向为数字集成制造、智能工厂。发表论文120余篇。E-mail:shengby@whut. edu. cn。

收稿日期:2022-05-05

基金项目:湖北省科技重大项目(2021AAA007)