应用Aspen Hysys 流程模拟实现气体分馏装置的提质增效

蓝玉达,吴章柱,王宝鹏,史光辉,陈克念,祁凯华

(中国石油广西石化公司,广西 钦州 535008)

1 气体分馏装置流程简介

某公司60 万t·a-1气体分馏装置的原料来源包括双脱装置来的脱硫液化气、罐区来的脱硫液化气以及聚丙烯装置来的液化烃。来自原料缓冲罐的液化气由脱丙烷塔进料泵经流量控制送至脱丙烷塔进料换热器,与混合C4换热后,再经脱丙烷塔进料加热器被热水加热至泡点后,进入脱丙烷塔的第28、30、34 层塔盘。C2、C3馏分从塔顶馏出,经脱丙烷塔顶冷凝冷却器冷凝后,进入脱丙烷塔顶回流罐。塔顶采用气相热旁路压力控制,回流罐采用不凝气压力控制。冷凝液的一部分用脱丙烷塔回流泵抽出,采用流量控制,作为脱丙烷塔回流,打回脱丙烷塔塔顶;另一部分用脱乙烷塔进料泵抽出,采用液位、流量串级控制,升压后送至脱乙烷塔的第18、20、22 层塔盘,作为脱乙烷塔进料。脱丙烷塔的塔底产品为混合C4馏分,采用液控与流控串级的方式,依次经脱丙烷塔进料换热器、混合C4冷却器冷却后,作为液化气产品出装置后送至液化气罐区。脱丙烷塔的重沸器以0.4MPa 饱和蒸汽的冷凝热作为热源,凝结水流量采用蒸汽流量与塔底温度串级控制。凝结水经蒸汽凝水冷却器冷却后进入常压的凝结水罐,由凝结水泵送至厂内凝结水回收系统。

脱乙烷塔塔顶的馏出气体经脱乙烷塔顶冷凝冷却器部分冷凝后,进入脱乙烷塔回流罐。回流罐中的不凝气主要为乙烷、丙烯组分,经压力控制阀调压后,送回催化装置的富气压缩机出口。回流罐中的液体用脱乙烷塔回流泵抽出,采用液位、流量串级控制,全部送回脱乙烷塔顶作为回流。塔底的C3馏分经流量、液位串级控制后,自脱乙烷塔塔底自压进入丙烯塔-1 的第130、134、138 层塔盘,作为丙烯塔进料。脱乙烷塔重沸器以热水为热源,热水流量采用塔底温度与热水进水流量串级控制。

因丙烯塔要求的分离精度高,塔板数较多,因此两塔实施串联操作,下段为丙烯塔-1,上段为丙烯塔-2。丙烯塔-1 塔底设有重沸器,采用4 台并联的方式运行,以热水作为热源,热水流量采用塔底温度与热水进水流量串级控制。丙烯塔-1 塔底的丙烷产品由丙烷泵抽出,经丙烷冷却器冷却至40℃后送至罐区储存。丙烯塔-1 塔顶的气体通过管道自压进入丙烯塔-2 塔底的气相空间,丙烯塔-2 底部的液体由丙烯塔抽出后送回丙烯塔-1 顶部作为回流,采用流量与液位串级控制。丙烯塔-2 塔顶的馏出气体经丙烯塔顶冷凝冷却器冷凝后,进入丙烯塔回流罐,丙烯塔的塔顶压力用热旁路调节阀的开度进行控制,回流罐采用不凝气压力控制。丙烯塔回流罐中的液体由丙烯塔回流泵抽出后分为两部分,一部分送回丙烯塔-2 顶部作为回流,采用流量控制;另一部分作为丙烯产品,经丙烯冷却器冷却至40℃后,送聚丙烯装置作为原料或送至罐区储存,采用液位与流量串级控制。

图1 气体分馏装置流程简图

2 生产现状

某公司60 万 t·a-1气体分馏装置原料来自双脱液化气,进料量65t·h-1,进料组成见表1。操作条件见表2。丙烯产量为23.83t·h-1,纯度为99.86%(v/v);丙烷产量5.17t·h-1,纯度99.71%(v/v)。丙烯产品指标≥99.6%(v/v),丙烷纯度≥95%(v/v),当前产品质量过剩。

表1 原料分析数据

表2 装置操作条件

3 方案说明

气体分馏装置2022 年8 月份的生产操作平稳,因此以这一阶段的生产数据为基础,搭建装置的三塔模型,并在此基础上开展模型的应用分析[1]。为了提高丙烯回收率,要在满足丙烯产品指标的前提下,减少丙烷产品中的丙烯含量,为此分析优化了脱丙烷塔C101、丙烯精馏塔C103、C104 的操作条件。

3.1 气分装置模型的搭建

基于较优的生产工况,完成了脱丙烷塔、脱乙烷塔和丙烯精馏塔的模型搭建[2],丙烯精馏上塔和下塔用一个塔模拟,通过模型校核,确保模型的计算值与实际生产操作数据基本一致,并在此基础上进行优化模拟分析[3]。完成的三塔模型见图2。

图2 气分装置模型

3.2 脱丙烷塔的模拟分析

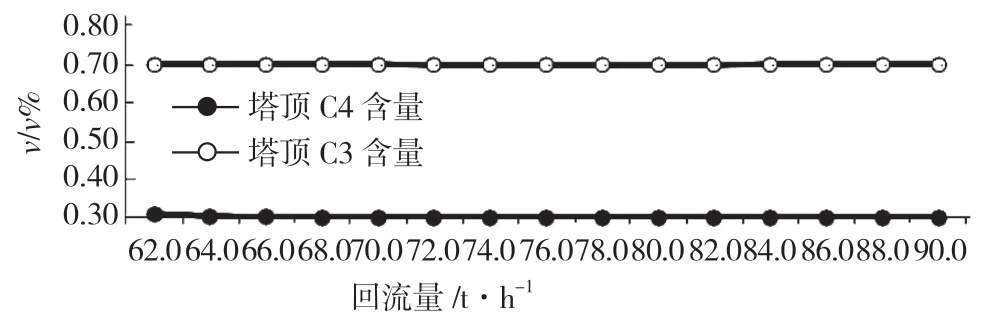

根据脱丙烷塔模型,基于现有的操作工况,分析脱丙烷塔的回流量对塔底C3含量和塔顶C4含量的影响,结果见表3 和图3。从表3 和图3 可知,回流量在62~90t·h-1范围变化时,塔底的C3含量基本维持在0.7%(v/v),可满足生产指标的要求,回流量对其影响较小。因此在满足生产指标的前提下,降低回流量可降低机泵的电耗。

表3 回流量对脱丙烷塔的影响

图3 脱丙烷塔塔顶回流量对产品指标的影响

3.3 丙烯精馏塔的模拟分析

从实际工况的模拟分析结果可知,丙烯产品质量过剩,因此可以降低丙烯的产品纯度,增大丙烯产量。确定丙烯产品的纯度要求为99.63%(v/v),为了减少丙烷中丙烯的损失,需要提高丙烷纯度,为此控制丙烷的纯度为99.9%(v/v),分析丙烯精馏塔的压力、进料温度和进料口位置对丙烯回收和装置能耗的影响。

3.3.1 丙烯塔压力的影响

应用丙烯塔模型分析压力对塔顶冷凝器负荷、再沸器负荷、温度和回流量的影响,结果见表4。从表4 可知,随着压力升高,丙烯塔的冷热负荷逐渐增大,温度升高,回流量加大,装置的能耗增大,因此低压有利于装置的操作[2],但压力的降低会受到塔顶冷凝温度的限制。气体分馏装置的塔顶冷源全部为循环水,基于当地的气候条件,当前的冷凝温度40℃处于较好状态,因此压力可继续降低的范围较小,建议保持当前压力。

表4 压力对丙烯塔操作的影响

3.3.2 进料温度的模拟分析

在保持丙烯纯度为99.63%(v/v)、丙烷纯度为99.9%(v/v)的前提下,利用丙烯塔模型分析进料温度对丙烯塔操作的影响,结果见表5。由表5 可知,随着进料温度升高,塔顶冷凝器的负荷逐渐增大,塔底再沸器的负荷逐渐降低,对丙烯和丙烷分离效果的影响较小。由于进料温度受到压降的影响[4],结合当地气候、冷源及热源的消耗和单价,当前的进料温度49℃可以接受,因此暂不进行优化调整。

表5 进料温度对丙烯塔操作的影响

3.3.3 进料位置的调整

用模型模拟计算了丙烯塔的进料组成,结果见表6。图4 是丙烯塔的气相组成与进料位置图,从图4 可知,丙烯塔的进料组成与进料板第134 块处的液相组成偏差较大,导致丙烯塔的再沸器和冷凝器的负荷增大,不利于塔的节能[4]。

表6 丙烯塔进料组成的模拟数据

图4 丙烯塔的气液组成与进料位置图

4 优化方案分析与效益预测

4.1 优化方案分析

1)通过对脱丙烷塔的模拟并结合表3 和图2进行分析,在保持塔底C3含量不低于0.7%(v/v)的指标下,回流量优化调整为65t·h-1。

2)利用丙烯塔模型对实际工况进行模拟,在保证丙烯、丙烷产品质量的前提下,控制丙烯产品纯度为99.63%(v/v),丙烷产品纯度为99.9%(v/v),可降低塔底丙烷的产品损失,并新增丙烯产品70kg·h-1[5]。

3)对丙烯塔的模拟分析表明,在当前工况下,丙烯塔的操作压力和进料温度无需进行优化调整。

4)根据丙烯塔的模拟进料组成数据,分析了丙烯塔的气液相组成,结果表明将进料位置由第134块塔板调整为第130 块塔板,可以降低塔的能耗。

4.2 效益分析

表7~表10 分别是采取降低脱丙烷回流量、降低丙烯塔回流量、丙烯塔进料板优化、丙烯产品优化等措施之后,各自产生的经济效益,年产生的经济效益总计为人民币164.28 万元。

表7 降低脱丙烷回流产生的效益

表8 降低丙烯塔回流产生的效益

表9 丙烯塔进料板优化后产生的效益

表10 丙烯产品优化后产生的效益

5 结论

从以上模型的模拟计算结果得出以下结论:

1)调整丙烯产品纯度为99.63%(v/v),丙烷产品纯度为99.9%(v/v),可降低丙烯损失,新增丙烯产品70kg·h-1,同时降低丙烯塔的回流量28t·h-1,可实现经济效益人民币123.78 万元·a-1。

2)对脱丙烷塔进行模拟分析后可知,将回流量降低至65t·h-1,在满足塔底C3含量不低于0.7%(v/v)指标要求的前提下,可降低脱丙烷塔的操作费用人民币4.5 万元·a-1。

3)通过模拟优化分析,将丙烯塔的进料位置由第134 块塔板改为第130 块塔板,在满足产品指标的前提下,可降低塔顶的冷凝负荷及塔底再沸器的负荷,节省循环水量12.8 万t·a-1,节省费用人民币36 万元·a-1。

4)采取上述优化措施后,丙烯损失得到降低,同时新增丙烯产量70kg·h-1,合计新增经济效益人民币164.28 万元·a-1。