双氧水工业中废活性氧化铝再生利用及蒽醌回收的研究

黄少玲,王秋萍,梁贵超,赵润琪,黄世勇,黄青则

(广西化工研究院有限公司,广西 南宁 530001)

1 工艺概述

蒽醌法是目前国内双氧水的主流生产方法。该法在后处理工段,使用填充了活性氧化铝的白土床来再生蒽醌降解物,吸附工作液中夹带了碱和水。随着使用时间的延长,降解物和溶剂组分发生结晶沉淀,导致氧化铝的有效表面积下降,活性逐渐降低,不能满足生产要求而必须进行更换[1]。目前,现有的活性氧化铝寿命有限,一般50~60d 就要更换1次,使用1 次后就无法再次使用,因此产生大量的固体废物[2]。据统计,2021 年中国过氧化氢产量约为1430 万t(27.5%计),按照生产1t 的27.5%过氧化氢消耗活性氧化铝4kg 计算,未来几年,中国过氧化氢生产行业每年产生的废弃活性氧化铝可达5.7 万t 以上[3]。废弃的氧化铝会吸附一定量的工作液组分(蒽醌、芳烃及磷酸三辛酯),这部分工作液的价格昂贵且无法回收,会造成极大的生产浪费并对环境造成严重污染。更换下来的废活性氧化铝作为一种工业固废,不能随便处置,增加了企业成本。因此,对废弃氧化铝进行回收再生利用,可有效降低氧化铝再生剂的消耗及企业的生产成本,因此具有重要意义。

目前,一些厂家对废弃的活性氧化铝催化剂进行直接焙烧,虽然工艺简单,但此法仅能恢复活性氧化铝的部分孔道结构,焙烧再生后的氧化铝活性降低[4-5]。采用粉碎-改性再生法时,需要将活性氧化铝粉碎后进行改性及再次成型,以重塑其孔道结构,增加了生产成本[6-8]。浸渍-焙烧法使用碱液或酸液浸渍处理废弃的活性氧化铝,并与焙烧过程结合,以恢复活性氧化铝的碱性和孔道结构。但使用酸或碱处理废弃活性氧化铝时会产生焦油状物质,难以处理[9-11]。因此亟需开发先进的废弃活性氧化铝的回收工艺。

本实验采用索氏提取法,先对废活性氧化铝催化剂进行再生前预处理,再在氧气条件下800℃焙烧3h。对再生后的催化剂进行了一系列的性能测试评估,结果表明,废弃氧化铝催化剂的各方面性能均得到了有效的恢复。本研究提供了一条环境友好、经济实惠、易实现工业化的废活性氧化铝催化剂再生工艺路线,可为双氧水生产工艺中氧化铝固废的处理提供参考。

2 实验部分

2.1 实验试剂及仪器

试剂:乙醇、甲醇、乙酸乙酯、N,N’-二甲基甲酰胺、二氯甲烷、乙腈(均为分析纯)。重芳烃、废活性氧化铝催化剂、蒽醌工作液(工业品)、高纯氧气、高纯氮气、空气。

仪器:采用B11-1 加热搅拌器加热回流催化剂。采用JW-BK200A 比表面积及孔径分析仪根据BET 方程和BJH 模型,计算样品的比表面积和孔径分布,测定样品的比表面积、孔体积及平均孔径。采用HBKQD-E 颗粒强度测定仪测定样品的抗压碎强度,随机测定50 颗后取平均值。采用HPLC-1260安捷伦高效液相色谱仪测定蒽醌工作液含量。采用KBF1200-Q1 气氛箱式炉焙烧催化剂。

2.2 废氧化铝催化剂的再生工艺研究

废氧化铝催化剂在不同的有机溶剂中进行索式提取和普通回流处理后,固液分离,采用液相色谱仪分析滤液的蒽醌含量,滤渣进行焙烧再生处理。对再生后的催化剂进行性能表征,包括抗压碎强度、比表面积、孔体积、孔径、对蒽醌降解物的再生活性等。图1 是废活性氧化铝催化剂的再生工艺流程图。

图1 废活性氧化铝催化剂的再生工艺流程

2.2.1 萃取条件的筛选

1)溶剂。称取7 份100g 废氧化铝催化剂,分别装入500mL 索式提取器中,各加入100mL 不同的溶剂(乙醇、甲醇、乙酸乙酯、二氯甲烷、N,N’-二甲基甲酰胺、乙腈和重芳烃),加热回流提取3h 后,冷却至室温。用液相色谱分析各提取液中的有效蒽醌浓度。同时设计对照组,7 个500mL 圆底烧瓶中各装入100g 废氧化铝催化剂,分别加入对应的溶剂回流3h,冷却至室温,用液相色谱分析液体中有效蒽醌提取量的浓度。

2)萃取时间。将废活性氧化铝催化剂100g 和重芳烃200 mL 加入500mL 索氏提取器中,加热回流,分别在1h、2h、3h、4h、5h 取样,用液相色谱测定各取样时间下,有效蒽醌提取量的浓度。

2.2.2 废活性氧化铝的焙烧条件

1)温度。取7 份经索氏提取法预处理的催化剂各50g 置于气氛炉内,通入空气,分别在温度600℃、650℃、700℃、750℃、800℃、850℃、900℃下焙烧3h,冷却至常温,对再生催化剂的性能进行表征。

2)气体。将4 份经索氏提取法预处理的催化剂各50g 置于气氛炉内,分别通入纯氧气和混合气体[V(O2)∶V(N2)=1∶1、1∶2、1∶3],加热到800℃焙烧3h,冷却至常温,对再生催化剂的性能进行表征。

3)焙烧时间。将5 份经索氏提取法预处理的催化剂各50g 置于气氛炉内,通入氧气,升温到800℃进行焙烧,焙烧时间分别为2h、3h、4h、5h、6h,冷却至常温,对再生催化剂的性能进行表征。

2.2.3 废活性氧化铝对蒽醌工作液再生活性的测定

再生活性的评价装置为夹层玻璃塔。将再生后的氧化铝催化剂与100mL 蒽醌工作液反应,用恒温水浴保持温度为50℃,从塔底持续通入流速为40mL·min-1的氮气,5h 后取样,用液相色谱分析有效蒽醌增量。

2.2.4 色谱定量分析

取适量的2-乙基蒽醌(EAQ)和四氢-2-乙基蒽醌(H4EAQ),在三甲苯∶三辛基磷酸酯=3∶1 的混合溶液中溶解,用乙腈定容后作为标样。取0.4mL样品加入100mL 容量瓶中,用乙腈定容。液相色谱条件:250mm、5µm 的Agilent HC-C18 柱,流动相为V(H2O)∶V(CH3CN)=3∶7,流速1mL·min-1,柱温40℃,样品温度40℃,波长240nm。得到标样和样品(再生前和再生后)的2-乙基蒽醌和四氢-2-乙基蒽醌的峰面积,根据式(1) 得到再生前和再生后样品工作液中有效蒽醌浓度,根据式(2)得到有效蒽醌总增量的浓度。

式中,C为浓度,g·L-1;m为质量,g;V为体积,mL。

式中,C(EAQ,再生前)是再生前工作液中2-乙基蒽醌的浓度,g·L-1;C(EAQ,再生后)是再生后工作液中2-乙基蒽醌的浓度,g·L-1;C(H4EAQ,再生前)是再生前工作液中四氢-2-乙基蒽醌的浓度,g·L-1;C(H4EAQ,再生后)是再生后工作液中四氢-2-乙基蒽醌的浓度,g·L-1。

3 结果与讨论

3.1 蒽醌工作液的提取因素

采用不同的方法和溶剂处理废活性氧化铝后,有效蒽醌的提取量如图2 如示。结果表明,无论是索式提取法还是普通回流,各溶剂对废氧化铝中蒽醌的提取能力大小为:重芳烃>N, N’-二甲基甲酰胺>乙腈>乙酸乙酯>二氯甲烷>乙醇>甲醇。以重芳烃作为提取溶剂时, 索式提取法和普通回流的有效蒽醌提取量,分别为18.6g·L-1和8.15g·L-1。索式提取法对有效蒽醌的提取能力,是普通回流的2 倍。

图2 不同的萃取溶剂对回收蒽醌工作液的影响

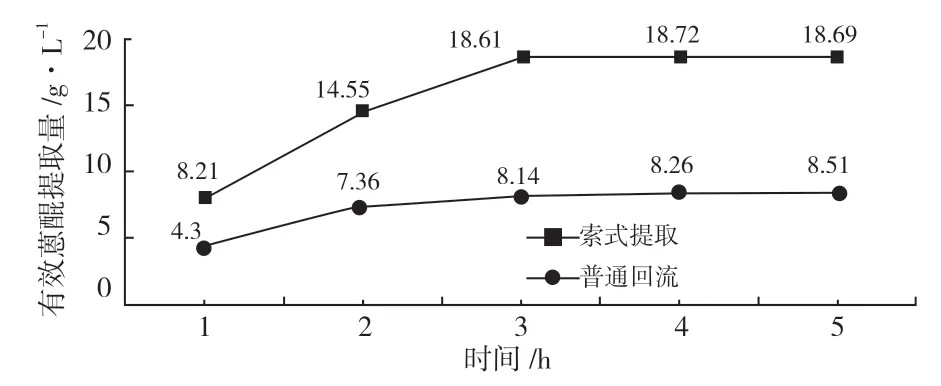

以重芳烃为溶剂,研究了提取时间对索式提取和普通回流的提取量的影响,结果见图3。结果表明提取3h 后,2 种方式提取的有效蒽醌总量均趋于平衡,表明3h 时提取量已达到最大值,因此最佳提取时间为3h。

图3 各时间段的有效蒽醌回收量

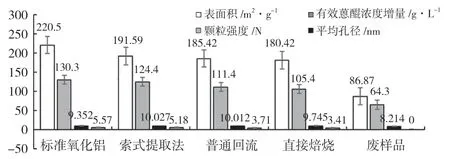

图4 不同预处理样品最佳再生条件下再生成品的催化性能

3.2 催化剂的再生条件

为了实现催化剂的再生后再利用,本实验将经索式提取法处理的废氧化铝样品作为再生对象,考察了催化剂再生的各影响因素(焙烧温度、气体环境和时间),结果见表1。结果表明,在空气氛围下,随着焙烧温度升高(600~900℃),废催化剂的色泽逐渐恢复,废催化剂在900℃下焙烧后变为白色,各项性能也逐渐恢复。有效蒽醌增量从1.68g·L-1增长到3.94g·L-1,800℃时,有效蒽醌增量达到最高,温度超过800℃后,有效蒽醌增量随温度的升高而出现下降(表1 中的6#)。从煅烧气体氛围对废催化剂再生的影响研究发现,在氧气氛围下,再生催化剂的性能最好,色泽为白色,有效蒽醌增量达到5.18g·L-1,随着氮气成分增加,再生后的催化剂对蒽醌降解物的再生有效蒽醌增量逐渐下降,色泽偏灰(表1 中的7#~10#)。在氧气氛围中800℃下,延长或缩短焙烧时间(2h、4h、5h、6h),发现再生样品的催化性能均出现下降。这些结果表明,废催化剂最好的再生条件,是在氧气氛围中800℃下焙烧3 h。

表1 催化剂再生的影响因素

对比再生样品7#、未再生样品15#和标准样品16#的催化剂性能数据可知,废催化剂经最优条件再生后,其各项性能参数(颗粒强度、比表面积、孔体积、平均孔径和有效蒽醌增量)均得到了较好的恢复。在最优再生条件下,研究了回收方式对再生催化剂性能的影响,发现采用索式提取法再生的催化剂性能最优,普通回流次之,未经预处理直接焙烧的性能最差。关键参数对蒽醌降解物再生的有效蒽醌增量,分别为5.18g·L-1、3.71g·L-1和3.41g·L-1(表1 中的7#、18#、17#)。这些结果表明,用蒽醌工作液浸泡、软化和腐蚀,以及焙烧时残余的工作液转换成二氧化碳,均可增加催化剂的内部压力,使得催化剂的形貌发生改变。因此,蒽醌工作液的回收量越彻底,再生催化剂的性能越好[6]。

4 结论

本文采用索式提取法对废氧化铝催化剂进行再生前预处理,考察了7 种有机溶剂对废催化剂中蒽醌工作液的提取能力。实验结果表明,在不同的溶剂中,采用索式提取法提取蒽醌工作液,比普通回流法更有效。采用重芳烃作溶剂时,索式提取法的提取量是普通回流法的2 倍,分别为18.6g·L-1和8.15g·L-1。另外,以重芳烃为溶剂,考察了提取时间对蒽醌提取量的影响,发现提取时间达到3h 后,重芳烃的提取能力基本达到饱和。对催化剂的再生焙烧条件进行了探索,发现在氧气氛围、800℃下焙烧3h,催化剂样品的催化活性和物理结构性能均得到较好的恢复,对蒽醌降解物再生的有效蒽醌增量为5.18g·L-1,而标准催化剂的有效蒽醌增量为5.57g·L-1。对废催化剂采用不同的方法进行预处理,再经过焙烧后,对比了催化活性和其他性能,发现经索式提取法预处理的样品恢复得最好,普通回流法次之,未经预处理直接焙烧的性能最差,3 种样品对蒽醌降解物再生的有效蒽醌增量,分别为5.18g·L-1、3.71g·L-1和3.41g·L-1。综上,采用索式提取法,以重芳烃为溶剂提取3h,在氧气氛围下,800℃焙烧3h,可有效实现废活性氧化铝催化剂的回收再利用,再生后的催化剂对蒽醌降解物的再生具有良好的效果。本研究提供了一条环境友好、经济实惠、易实现工业化的废活性氧化铝催化剂再生回收利用的工艺路线,可为双氧水生产工艺中氧化铝的固废处理提供参考。