车速常用的检测方法

易永祥

宜宾凯翼汽车有限公司 四川宜宾 644000

车速快慢是以车速表来进行显示的。但由于车速表长期使用磨损或因车轮滚动半径的变化,会使车速指示值与实际车速值产生偏差。正常情况下,当车速表指示值稍大于实际车速值时,能够及时提醒驾驶人,这样反而有利于行车安全。因此,从安全行车角度考虑,车速表指示值应该稍大于或等于实际车速值,而不应该小于实际车速值。

另一方面,考虑到使用车辆的实际情况,也应允许车速表指示值略高于实际车速值。对此, 在国标GB7258-2017《机动车运行安全技术条件》当车速表指示值为 40km/h 时,实际车速在 32.8~40km/h。

根据《GB7258-2017机动车运行安全技术条件》4.11条款的规定,进行车速表指示误差检验。

车速试验介绍

试验某款车型(2021款),配置是1.5L四缸汽油发动和CVT自动变速器。

使用的转毂试验台供应商是美国宝克公司,设备型号M3601。该设备检测功能为:车速表指示误差检验、车轮阻滞力测试、制动脚踏板力及驻车手操纵力测试、车辆制动性能检测、喇叭性能测试、静态 ABS/EDS/EBD试验(各轮并行或连续的)、动态ABS/EDS/EBD测试、动态行驶制动力测试、倒车试验、加速性能测试、速度控制或巡航试验以及上坡和下坡行驶试验等。该试验台参数见表1。

表1 试验台参数

转毂试验台结构

转毂试验台按有无驱动装置可分标准型与电动机驱动型两种。标准型检验台无驱动装置,靠被测汽车驱动轮自行带动滚筒旋转;电动机驱动型检验台由电动机驱动滚筒旋转,再由滚筒带动车轮旋转。此外,还有把转毂试验台与制动检验台或底盘测功机组合在一起的综合式检验台。本设备是集底盘测功机于一体的电动机驱动型转毂试验台。

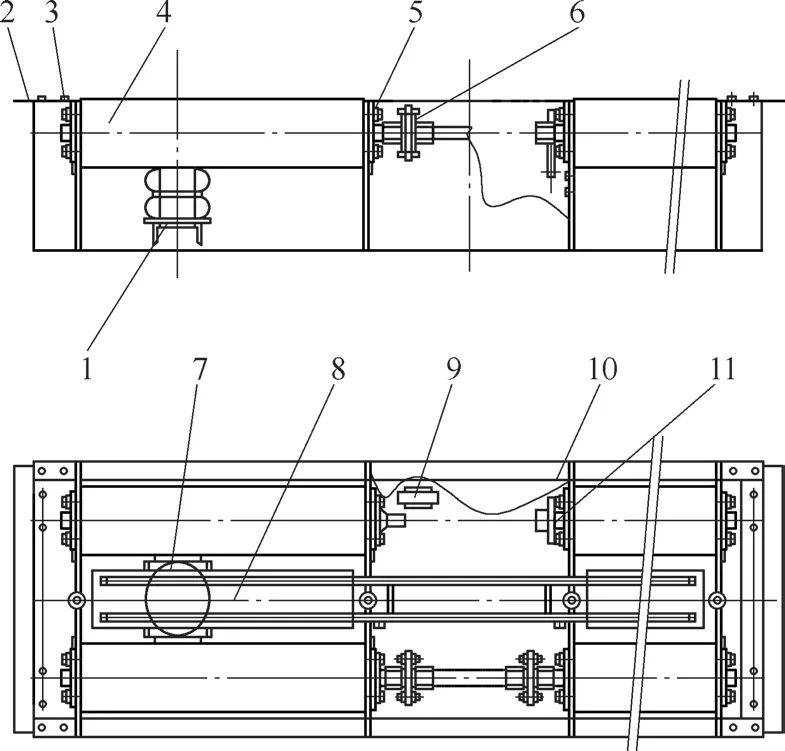

该试验台主要由滚筒、举升器、测量装置、显示仪表及辅助装置等几部分组成,主要结构如图1所示。

图1 检验台

1.滚筒部分

检验台左、右各有两根滚筒,用于支撑汽车的驱动轮。在测试过程中,为防止汽车的差速器起作用而造成左、右驱动轮转速不等,前面的两根滚筒是用联轴器联在一起的。滚筒多为钢制,直径多在 175~370mm。

转毂试验台用四根直径为185mm的滚筒,用滚筒轴承安装在框架上,前面两个左、右滚筒通过联轴器联接。测速传感器安装在滚筒一端的轴颈上,传感器通过支架安装在框架上。前后滚筒之间装有气囊式举升器,在举升器上升的同时带动制动装置上行,将滚筒制动,以便车辆进入和驶出车速台,气动元件安装于框架中部。

框架由折弯钢板和槽钢焊接而成,具有足够的强度和钢度。由于采用了弹性联轴器和自动调心球轴承的结构,不但使安装调试方便,而且当框架有少量变形时,也不会对转动零部件造成不良影响。

滚筒用无缝钢管加工而成,具有足够的承载能力。为了在高速运转时不发生强烈振动和噪声,滚筒进行了高精度动平衡。

2.举升器

举升器置于前后两根滚筒之间,多为气动装置,也有液压驱动和电动机驱动的。测试时,举升器位于下方,以便滚筒支撑车轮。测试前,举升器位于上方,以便汽车驶上检验台,测试后,靠气压(或液压,电动机)升起举升器,顶起车轮,以便汽车驶离检验台。

此系统由过滤减压阀、二位三通电磁阀、快速排气阀、举升所气囊、消声器和管道等组成。气动升降系统如图2所示。

图2 气动升降系统原理

3.测量元件

测量原件即测量转速的传感器。其作用是测量滚筒的转动速度。通过转速传感器将滚筒的速度转变成电信号(模拟信号或脉冲信号),再送到显示仪表。常用的转速传感器有测速发电机式、光电编码器式和霍尔元件式等,本设备采用的是光电编码器式。

4.辅助部分

安全装置:车速检验台滚筒两侧设有挡轮,以免检测时车轮左右滑移损坏轮胎或设备。

滚筒抱死装置:汽车测试完毕出车时,如果只依靠举升器,可能造成车轮在前滚筒上打滑。为了防止打滑,增加滚筒抱死装置,与举升器同步,举升器升起的同时,抱死滚筒,举升器下降时放开。

举升保护装置:车辆在速度检验台上运转时,举升器突然上升会导致严重的安全事故,因而车速检验台设有举升器保护装置(软件或硬件保护),以确保滚筒转速低于设定值后(如3km/h)才允许举升器上升。

滚筒式车速表检测台的测试原理

检测时汽车驱动轮置于滚筒上,由发动机经传动系驱动车轮旋转,车轮借助摩擦力带动滚筒旋转,旋转的滚筒相当于移动的路面。以驱动轮在该滚筒上旋转来模拟汽车在路面上行驶时的实际状态。通过测试滚筒的线速度来达到测量汽车行驶速度的目的。

检车时,被检车辆的驱动车轮置于车速台的滚筒上,转动的车轮带动滚筒旋转。

滚筒外圆表面的线速度v(km/h)与滚筒直径D(mm)、滚筒转速n(r/min)有如下关系式

车速台滚筒直径D=185mm ,当滚筒外圆表面的线速度v=40km/h时,滚筒的转速则为n=1147r/min。

车速台上安装的转速传感器将滚筒的转速转换成脉冲信号,再经电气仪表计算出滚筒外圆表面的线速度,并将速度值显示、打印出来。由于车辆驱动车轮与滚筒之间的滑动可以忽略,所以,滚筒表面线速度的值视为被检车辆的实际行驶车速。

转毂试验台仪表显示的速度值与车辆车速表的指示值存在一定误差,其主要原因是:

1)车辆车速表工作精度受轮胎滚动半径大小的影响。

2)车速表因长期使用本身引起的误差,也会产生实际行驶车速与车速表指示车速的误差。

按照国标GB7258—2017《机动车运行安全技术条件》中的规定,被检车车速表的指示值v1为40km/h时,仪表指示值v2为32.8~40km/h为合格。

车速表检验标准

1.检测标准

车速表指示车速v1与实际车速v2应符合下列关系式

将被测机动车的车轮驶上转毂试验台的滚筒上使之旋转,当该机动车车速表的指示值v1为40km/h时,转毂试验台速度指示仪表的指示值v2为32.8~40km/h为合格。

当转毂试验台速度指示仪表的指示值v2为40km/h时,读取该机动车车速表的指示值v1,当的读数在40~48km/h为合格。

按照GB7258—2017的有关规定,车速表指示误差的检验宜在滚筒式转毂试验台上进行。对于无法在转毂试验台上检验车速表指示误差的机动车(如全时四轮驱动汽车,具有驱动防滑控制装置的汽车等)可路试检验车速表指示误差。

2.车速表误差产生原因分析

随着汽车使用年限的增加,车速表的误差往往会逐渐增大。造成车速表失准的原因,一方面是车速表本身的问题,另一方面也与轮胎的磨损状况有关。

(1)车速表自身的原因 不论是磁电式或电子式车速表,其主轴都是由与变速器相连的软轴驱动的。对于磁电式车速表(车速表常与里程表做在一起),当主轴旋转时,与主轴固定连接的永久磁铁也一起旋转,其磁场会在铝罩上感应涡流,产生的涡流力矩引起铝罩偏转并带动游丝和指针偏转,最后达到涡流力矩与游丝的弹性反力矩相平衡。车速越高,涡流力矩越大,指针偏转的角度也越大。对于电子式车速表来说,主轴的转动会引起传感器产生与主轴转速成正比的脉冲信号,经电子线路处理后,送到仪表引起指针偏转或给出数字指示。当汽车长期使用后,车速表内的机械零件难免出现磨损变形,里程表软轴松旷,车速传感器出现故障,永磁元件可能退磁老化,这些因素都会使车速表指示值误差增大,甚至损坏。

(2)轮胎方面的原因 由车速表的工作原理可知,车速表的指示值仅仅是与车轮的转速成正比,而汽车行驶的速度相当于驱动轮的线速度,显然线速度不仅与转速有关,还与车轮的半径有关。实际上,由于轮胎是一个充气的弹性体,所以汽车行驶时,轮胎受到垂直载荷,车轮驱动力和地面阻力等作用下会发生弹性变形。另外,由于轮胎磨损或改装,气压不符合标准(过高或不足)等原因也会影响车轮半径的变化。因此,即使在驱动轮转速不变(车速表的指示也不变)的情况下,上述原因也会引起实际车速与车速表指示值不一致的现象。

试验内容

1.试验前准备

(1)汽车 试验前汽车准备如下:

1)检查轮胎花纹深度是否符合标准规定,调整好车辆的轮胎气压。

2)清除轮胎上沾有的水、油、泥和嵌入轮胎花纹沟槽内的石子等杂物。

3)上线前确认四轮定位参数是否合格。

4)起动车辆,目视仪表门盖指示灯显示正常。

(2)转毂试验台操作规程 根据GB 7258-2017《机动车运行安全技术条件》,操作规程如下。

1)检验台。滚筒处于静止状态下,检查指示仪表的零点位置,若有偏差应予调整。检查滚筒上是否沾有油、水、泥等杂物,若有应予以清除。检查举升器动作是否自如,气囊、气缸有无漏气(或漏油),否则予以修理。检查信号线的连接情况,若有接触不良或断路应予以修复。

2)起动设备。将车辆正直驶上检验台,驱动轮停放在测速滚筒的中间位置;降下举升器或放松滚筒锁止机构。对于标准型车速表试验台,起动汽车,缓慢加速,当车速表指示40km/h时,维持测取实际车速,检测结束,减速停车;举起举升器或锁止滚筒,将车辆驶出检验台。

3)操作步骤。车辆驶入转毂试验台,前轮停放在轮毂光感传感器位置中间,挂N挡;拿取电检设备扫描随车卡VIN;目视电脑显示屏上的车型代码和实际车型相同;进入测试界面。当电检设备提示挂挡加速到40km/h时开始加速,加速检测过程不允许打方向或紧急制动;加速时目视车速表和转速表,指针指到40km/h时,按电检设备上确认键,缓踩制动踏板直至车辆停止转动;目视显示屏,显示合格后自动进行下一步检测。

2.试验过程记录

拿取OBD通信插头,将通信插头与整车OBD接口对插牢靠,使设备通信正常。车速表指示值为40km/h时,校验台的显示值在32.8~40km/h,当显示不在此范围内时,重新检测,必要时重新维修、重新标定设备,并记录标定参数。试验结果见表2。

表2 试验结果

结语

通过对凯翼某款车型1.5L E4G15C四缸汽油发动机和CVT19自动变速器的车速试验,可以得出如上测试结果。按照GB 7258—2017《机动车运行安全技术条件》中的规定,这款凯翼汽车车速指示是合格的。