湿式催化氧化法处理油墨污泥研究*

缪 佳 李永辉 毛妙杰 王 蓓 顾 萍 龚 云 沈 峥

(1.浙江工业大学土木工程学院,浙江 杭州 310023;2.上海出版印刷高等专科学校印刷包装工程系,上海 200093;3.同济大学新农村发展研究院,上海 200092)

随着我国印刷行业的不断发展和油墨废水排放量的日益增加,每天都会产生大量高毒性、高浸出毒性的油墨污泥,如果不能被妥善处理和处置,油墨污泥会成为重要的污染源,对环境造成较大影响[1]168。然而大部分油墨污泥仍采用传统方法进行处置,例如焚烧、填埋等。因填埋方法简单且成本较低,被广泛应用于我国印染企业,尤其中小型企业的油墨污泥处置中。但是填埋一方面会大量占用土地,另一方面由于油墨污泥的含水率较高,并且重金属含量高,极有可能会发生有毒物质渗出的现象,从而污染土壤和地下水资源。焚烧处理油墨污泥则存在二次污染的问题,同时处理费用十分高昂。

高级氧化技术是指在辐射、电、超声、催化剂等反应条件下,体系生成具有强氧化活性的HO·并经过一系列的加成、电子转移、断键等反应将有机物降解为小分子产物(无机盐、CO2和水)的一种技术[2],具有矿化速率高、氧化反应速度快和无二次污染等优点[3-4]。高级氧化包括Fenton氧化、光催化氧化、电化学氧化、声化学氧化、硫酸盐自由基高级氧化等,在处理含油废水、印染废水、制药废水和垃圾渗滤液等方面有着广泛的应用[5]。湿式催化氧化法是高级氧化技术的一种,是指在高温(125~320 ℃)和高压(0.5~10.0 MPa)下利用氧气或空气(或其他氧化剂如臭氧、H2O2等)氧化水中的有机物及其他还原性物质,使之生成CO2和水的一种处理方法[6]。该方法目前多用于处理污染物浓度高、降解难或者化学需氧量(COD)高(>500 mg/L)的污泥和污水,如农药废水、苯酚废水和印染废水等[7-9],以及普通生化法难以降解的污染物,如多环芳烃、氨氮和致癌物苯并芘(Bap)等。NAZARI等[10]合成了CuFeO2/Al2O3复合纳米材料,将其作为催化剂使用湿式催化氧化法去除邻苯二酚和活性红195(RR195)两种阴离子污染物,结果表明在pH为3时,体系对两种物质有着极高的去除率,分别达到96.46%和99.75%。马建超等[11]使用湿式催化氧化法,以CuMgLa/γ-Al2O3为催化剂降解苯酚,结果表明在催化剂质量浓度为0.2 g/L、反应温度为180 ℃、反应压力为1.8 MPa、反应120 min时,苯酚去除率接近100.0%,COD去除率达到90.65%。

本研究选用了硝酸锌、硝酸镍、硝酸铜和硝酸钴4种常见金属盐催化剂为为均相催化剂,以COD、悬浮固体(SS)浓度、可挥发性悬浮固体(VSS)浓度以及污泥比阻4项指标为指标,考察了催化剂种类、催化剂投加量、氧化剂投加量、反应温度和反应时间5个因素对湿式催化氧化法处理油墨污泥的影响,并进行了湿式催化氧化法处理油墨污泥的动力学分析。

1 实验材料及方法

1.1 实验材料

实验所用的油墨污泥来源于上海某公司的柔印黑色废渣,COD质量浓度约为33 154 mg/L,SS的质量浓度为38 890 mg/L,VSS的质量浓度为23 350 mg/L,污泥比阻约为1.68×1010s2/g,油墨污泥其余参数见表1。实验所用催化剂和其他试剂均为分析纯。

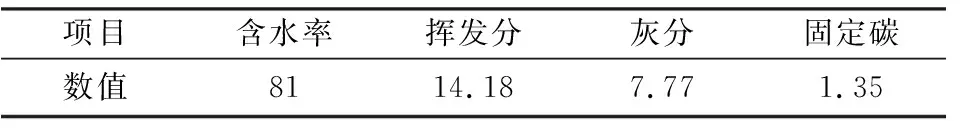

表1 油墨污泥参数1)Table 1 The parameters of ink sludge %

1.2 实验方法

1.2.1 实验装置

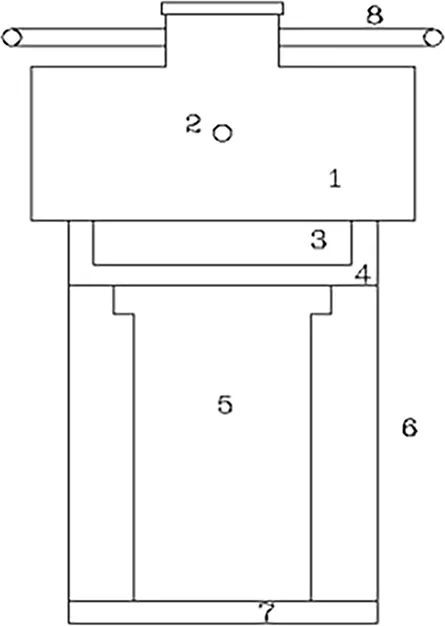

实验所用反应仪器为高压防爆反应釜,容量为100 mL。反应釜的内衬材料为聚四氟乙烯,上盖有泄压孔,最高耐温220 ℃,耐压强度为4~6 MPa。反应釜装置示意图见图1。

1—上盖;2—泄压孔;3—防爆片;4—上垫片;5—翻边内衬;6—釜壳;7—下垫片;8—转动装置图1 反应釜装置示意图Fig.1 Schematic diagram of reactor unit

1.2.2 实验设计

本实验采用平行实验的方法,分别考察了催化剂种类、催化剂投加量、氧化剂投加量、反应温度以及反应时间5种影响因素对催化效果的影响。用湿式催化氧化法处理油墨污泥只是污泥预处理的一个手段,最终目的是可以更好地处置油墨污泥。若油墨污泥脱水性能较好,可以大量减少油墨污泥的体积,为油墨污泥的最终处置创造更好的条件,对污泥的减量化具有重要意义。因此,本研究还考察了催化剂投加量和氧化剂投加量对污泥比阻的影响。

开展单因素影响实验时,每组反应釜中分别加入5 g油墨污泥、20 mL蒸馏水、0.4 mL氧化剂(H2O2(30%,体积分数))和40 mg催化剂(硝酸铜),迅速搅拌均匀后放入烘箱中。当烘箱升温到200 ℃时开始计时,待反应60 min后取出,迅速冷却至室温后打开反应釜,将釜内混合物搅拌均匀后取出,使用真空泵进行抽滤,固液分离后进行检测分析。液相分析COD质量浓度,固相分析SS、VSS和污泥比阻。当考虑某一因素的影响时,其他条件保持不变。每组实验均重复3次,取3次实验的平均值以减小实验误差。

1.3 分析方法

COD采用重铬酸钾滴定法,SS采用过滤称重法[12],VSS采用灼烧减量法[13],污泥比阻采用布氏漏斗真空抽滤法进行分析。

2 结果与讨论

2.1 催化剂种类对催化效果的影响

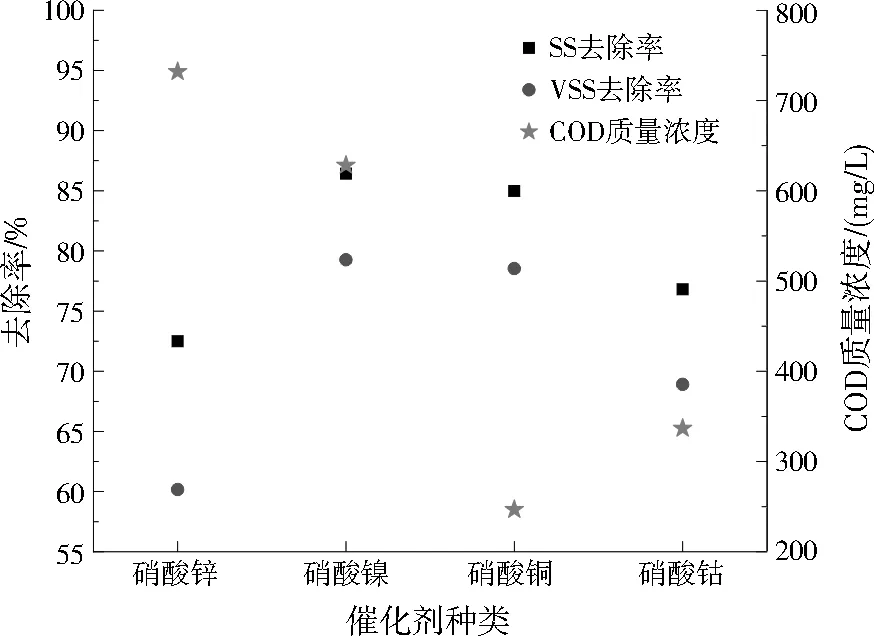

不同种类的催化剂对催化效果的影响见图2。实验结果显示,不同种类的催化剂对污泥COD浓度、SS和VSS去除率的影响效果各不相同。综合3种参数进行分析,可以发现硝酸铜作为催化剂进行反应时,效果最好,反应后液体的COD质量浓度仅为240 mg/L,SS和VSS的去除率分别为85%和79%左右。相比而言,硝酸钴、硝酸镍、硝酸锌的催化效果略差,硝酸镍的SS和VSS去除率也较高,与硝酸铜反应结果相差不大,但是反应后液体COD质量浓度较高,达到了630 mg/L左右。与硝酸铜相比,硝酸钴的催化效果略差,而硝酸锌的表现最差,SS和VSS去除率仅为72%和60%左右,COD质量浓度也有730 mg/L左右。

图2 催化剂种类对催化效果的影响Fig.2 Effect of catalyst type on catalytic effect

催化剂的催化效果具有选择性,COD、SS和VSS的去除效果不同可能与废水中的有机污染物组成有关。油墨废水经絮凝沉淀等一系列方法处理以后,油墨污泥截留了大量的重金属元素和难降解有机物。可能是油墨污泥中含有的乙二醇、甲基苯、二硝基苯酚等物质[14],对铜类金属盐的选择性更高,所以硝酸铜在4种催化剂中的催化效果最好。铜盐类催化剂具体发生的反应为:Cu2++H2O2→Cu++ HO2·+H+,Cu++ H2O2→Cu2++HO·+HO-,HO2·+H2O2→O2+HO·,产生具有更强氧化性的HO·,HO·能够作用在有机物上,引起自由基反应,从而使有机物得到氧化降解[15]。同时硝酸铜的价格相对较低,购买渠道也更加便捷,由此可以得出,使用硝酸铜作为催化剂最为合适。

2.2 催化剂投加量对催化效果的影响

催化剂投加量对催化效果的影响见图3。由图3可知,随着催化剂投加量不断增加,COD浓度呈现出先下降随后上升的趋势。当催化剂投加量增加到40 mg时,SS和VSS的去除率分别为85%和79%左右,COD仅为240 mg/L左右。催化剂投加量增加到60 mg时,COD增加到近700 mg/L,SS和VSS的去除率也分别降至79%和72%左右。由此可以看出,催化剂的投加量并非越高越好。

图3 催化剂投加量对催化效果的影响Fig.3 Effect of catalyst dosage on catalytic effect

研究表明,一开始H2O2的分解率与催化剂投加量成正比,但是,当催化剂的投加量达到了一定的量以后,H2O2的分解率反而会随催化剂投加量的增加而呈下降趋势[16]。文献[17]对该实验现象的解释为:当催化剂的投加量增大时,H2O2的分解会加速,但是同时,这也会导致反应产物吸附在活性中心上,最终导致催化活性的降低。所以最佳催化剂投加量为40 mg。

2.3 氧化剂投加量对催化效果的影响

氧化剂投加量对催化效果的影响见图4。由图4可知,当污泥内加入H2O2后进行湿式催化氧化反应,每项参数浓度均降低。未加入H2O2时COD为1 080 mg/L,当H2O2投加量为0.4 mL时,COD降低至240 mg/L左右,SS和VSS的去除率均在85%以上。根据实验结果可以看出,氧化剂的投加量会对催化效果造成较大影响。一定范围内,氧化剂投加量与COD浓度成反比,即随着氧化剂投加量的增加,COD浓度降低。当氧化剂投加量为0.4 mL时,COD浓度最低。当氧化剂投加量继续增加时,COD浓度呈略微上升趋势。但H2O2的投加量并不是越大越好,这是因为H2O2本身也能够较快地与HO·发生反应,从而使大量HO·淬灭失活,影响有机物的降解[18]。文献[19]在研究高浓度的染料废水时发现,当H2O2的投加量提高时,在一开始COD去除率的提升会非常明显,但是当投加量达到一定的程度以后,COD去除率并不会继续增加。总体上,H2O2投加量为0.4 mL最为合适,此时,湿式催化氧化反应最为完全。

图4 氧化剂投加量对催化效果的影响Fig.4 Effect of oxidant dosage on catalytic effect

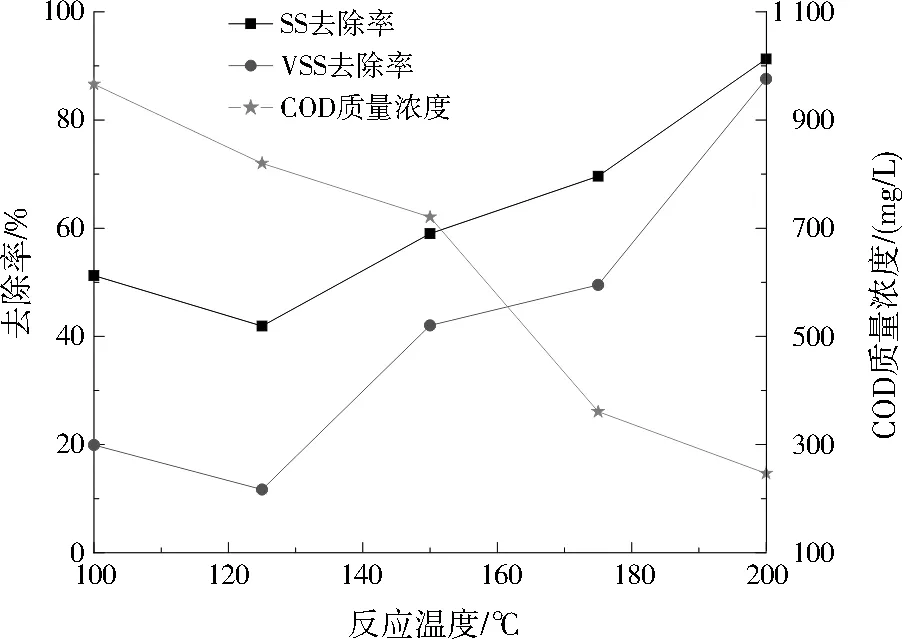

2.4 反应温度对催化效果的影响

反应温度对催化效果的影响见图5。反应温度对油墨污泥催化氧化有着非常大的影响。SS和VSS的去除率大体与反应温度正相关,随着反应温度的升高而升高。当反应温度为100 ℃时,VSS的去除率仅为20%,而当反应温度达到200 ℃时,SS和VSS的去除率均在85%以上,COD降低至240 mg/L左右,此时湿式催化氧化反应效果最好。文献[20]研究了用湿式催化氧化法处理含酚清洗废水,结果显示催化氧化的效果以及COD的去除率随着反应温度的升高而提升。这可能是因为随着反应温度的提高,H2O2也吸收了更多的能量,容易导致O—O的断裂,从而产生了更多的HO·,而HO·对苯酚的氧化降解具有极大的作用。同时有研究表明,COD的去除率与反应温度成正比[21]。综上,200 ℃为COD、SS和VSS去除的最优反应温度。

图5 反应温度对催化效果的影响Fig.5 Effect of reaction temperature on catalytic effect

2.5 反应时间对催化效果的影响

反应时间对催化效果的影响见图6。随着反应时间的延长,COD不断下降,SS和VSS的去除率越来越高。反应10 min时,SS去除率仅为56%,VSS去除率只有32%。反应60 min后,SS和VSS的去除率均在78%以上,COD也仅为240 mg/L左右。综上,反应时间为60 min时,反应效果最好。

图6 反应时间对催化效果的影响Fig.6 Effect of reaction time on catalytic effect

2.6 湿式催化氧化对污泥比阻的影响

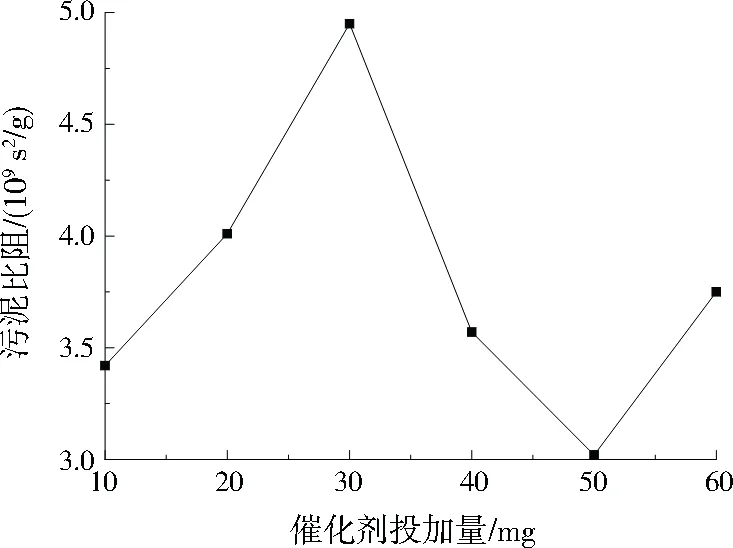

2.6.1 催化剂投加量

催化剂投加量对污泥比阻的影响见图7。由图7可知,反应后污泥的脱水性能获得了较大的提升。当催化剂投加量为50 mg时,污泥比阻仅为3.02×109s2/g,此时污泥比阻最小,脱水性能最好。当催化剂投加量继续增加至60 mg时,污泥比阻增加到了3.75×109s2/g,污泥的脱水性能反而变差了。这是因为污泥的胶体颗粒本身是带有负电荷的,而铜盐催化剂含有高价阳离子,起到了电中和作用,提高了污泥的脱水性能。而继续添加催化剂会打破电荷平衡,此时会出现反混凝的现象,使污泥比阻出现上升的趋势[22]。

图7 催化剂投加量对污泥比阻的影响Fig.7 Effect of catalyst dosage on sludge specific resistance

2.6.2 氧化剂投加量

氧化剂投加量对污泥比阻的影响见图8。由图8可知,当氧化剂的投加量为0.4 mL时,污泥比阻最小,仅为3.58×109s2/g,此时污泥的脱水性能最好。当氧化剂的投加量大于0.4 mL后,污泥比阻反而开始增加,氧化剂投加量为0.6 mL时,污泥比阻为5.20×109s2/g,甚至超过了氧化剂投加量为0.1 mL时的污泥比阻,污泥的脱水性能大大下降。文献[23]研究了原污泥和投加H2O2以后污泥的形貌,发现氧化剂的投加可以改善污泥脱水性能的原因是,随着H2O2的加入,污泥絮体颗粒变小,排列变得密实,自由水得到释放,不再被紧紧包裹,从而使得污泥的脱水性能得到改善。而随着H2O2投加量的继续加大,污泥的粒径变得越来越小,反而不利于絮凝,从而导致污泥比阻变大,最终使得污泥脱水性能降低。

图8 氧化剂投加量对污泥比阻的影响Fig.8 Effect of oxidant dosage on sludge specific resistance

2.7 油墨污泥氧化产物分析

2.7.1 固相成分分析

参考文献[1]可知,原污泥中主要金属元素为 Al、Ca、Fe、Ti、Cu、V、Mn、Zn 等,非金属元素主要为 Si、S、Cl、P 等;油墨污泥的热解残渣中含量较高的Al、Ca 和 Si 主要以无机物的形式存在,逸出到液相和气相的量很少,而且温度对其余金属元素含量的影响不大,大多数金属被留在热解残渣中;此外,通过固体残渣浸出毒性分析发现,热解残渣浸出液中重金属浓度远小于《危险废物鉴别标准 浸出毒性鉴别》(GB 5085.3—2007)中的限值。张洁等[24]在超临界水氧化污泥实验中,检测了反应前后污泥中Zn、Cu、Ba、Ni和Cr的浓度,结果表明5种重金属均低于GB 5085.3—2007中的限值。

由于湿式催化氧化反应中加入了硝酸锌、硝酸镍、硝酸铜和硝酸钴这些金属盐催化剂,反应后固相残渣中除了上述提及的金属和非金属元素外,还存在Ni、Co等金属元素,并且有可能被稳定地固定在固体产物中。

2.7.2 液相和气相成分分析

反应以硝酸盐为催化剂,因此液体产物中会存在一定含量的硝酸盐,为了避免硝酸盐引起的二次污染,本实验反应后的混合物会通过抽滤进行固液分离,硝酸盐可回流至生物池进行反硝化脱氮,或通过离子交换法、化学还原法和吸附法等方法进行去除[25-28]。

湿式催化氧化反应的机理较复杂,目前普遍认为它属于自由基反应,通常包括3个阶段:链的引发、链的发展或传递、链的终止[29]。有机污染物最终被降解成为小分子的有机物、CO2和水。文献[1]研究发现油墨污泥热解后的液体产物主要含有链烃、苯系物和多环芳烃等多种有机化合物;文献[9]在磁力搅拌高压反应釜中对印刷油墨废水进行超临界水氧化,发现液相产物中有烷烃、含氮化合物、苯二氮和杂环化合物等。

湿式催化氧化反应后的气体产物中可能包含有机物被完全氧化生成的CO2、H2和甲烷,其他可挥发的烃类化合物和CO等[1]168。

3 湿式催化氧化反应的动力学分析

选取实验最优条件进行湿式催化氧化反应的动力学分析,实验条件为:在每组反应釜内加入5 g的污泥和20 mL的蒸馏水,再加入40 mg硝酸铜作为催化剂,加入0.4 mL体积分数为30%的H2O2,反应温度为200 ℃。按照实验方法,分别在10、20、30、40、50、60 min 时取样,测反应后液体的COD浓度,分析发现反应符合准一级动力学方程(R2=0.958 8)。

4 结 论

(1) 催化剂的种类对湿式催化氧化实验结果影响较大,硝酸铜的表现优于其他金属盐催化剂。当5 g油墨污泥中硝酸铜投加量为40 mg、氧化剂投加量为0.4 mL、反应温度为200 ℃、反应时间为60 min时,COD仅为240 mg/L左右,SS和VSS的去除率在80%左右或者更佳。

(2) 油墨污泥经反应后,脱水性能得到了提升。在合适的催化剂和氧化剂投加量下,污泥比阻相较于原污泥比阻有明显的下降。污泥脱水性能的明显提升,为后续的污泥处置提供了良好的条件。