不同水体积比超高水充填材料的支护强度研究

张艺亮

(山西兰花科技创业股份有限公司 唐安煤矿分公司, 山西 晋城 048400)

“三下”压煤导致地表工程建设与地下资源开采矛盾突出,严重制约了能源的稳定供应与环境的协调发展[1]. 为解放“三下”煤炭资源,超高水充填、矸石充填与膏体充填开采技术成为了主要的技术途径[2-5]. 唐安煤矿为解决3#煤层建筑物下压煤问题,拟采用超高水充填材料进行充填开采,通过运用实验分析、数值模拟与工程实践等方法探究不同水体积比超高水充填材料的支护强度,为“三下”煤炭资源绿色开采提供工程依据。

1 充填支护工程概况

唐安煤矿现主要开采3#煤层,平均煤厚6.09 m,煤层层理明显,节理、裂隙较发育,煤质较好。煤层倾角3°~7°,普氏硬度f为2,容重为1.43 t/m2.基本顶为细砂岩,平均厚度4.8 m,完整性较好。直接顶为泥岩,平均厚度2.7 m,完整性较好。伪顶为泥质页岩,平均厚度0.4 m,随采随落。直接底为粉砂岩,平均厚度2.2 m,层理发育。运输顺槽600~800 m处有一断层,其它地质构造对生产影响不大。3#煤层水文地质条件较简单,工作面水害主要类型有顶板裂隙水、老空水,在巷道低洼处聚集。根据相邻工作面回采期间涌水情况,预计正常涌水量为13 m3/h,最大涌水量为45 m3/h. 瓦斯含量3.54 m3/t. 煤尘不易自燃,无爆炸危险性。

设计区域充填开采影响范围内地表主要以永安村、掌握村、砖窑上村及蔬菜大棚为主,紧邻唐安煤矿分公司办公及生活区,见图1.

图1 充填开采影响区域图

充填工作面采用超高水材料袋式充填方法,具体形式见图2,在液压支架后方与采空区内放置充填袋,并充入超高水充填材料,当充填材料凝固后,便可对上覆岩层进行支撑。

图2 超高水充填支护布置方式图

2 超高水固结体力学强度测试

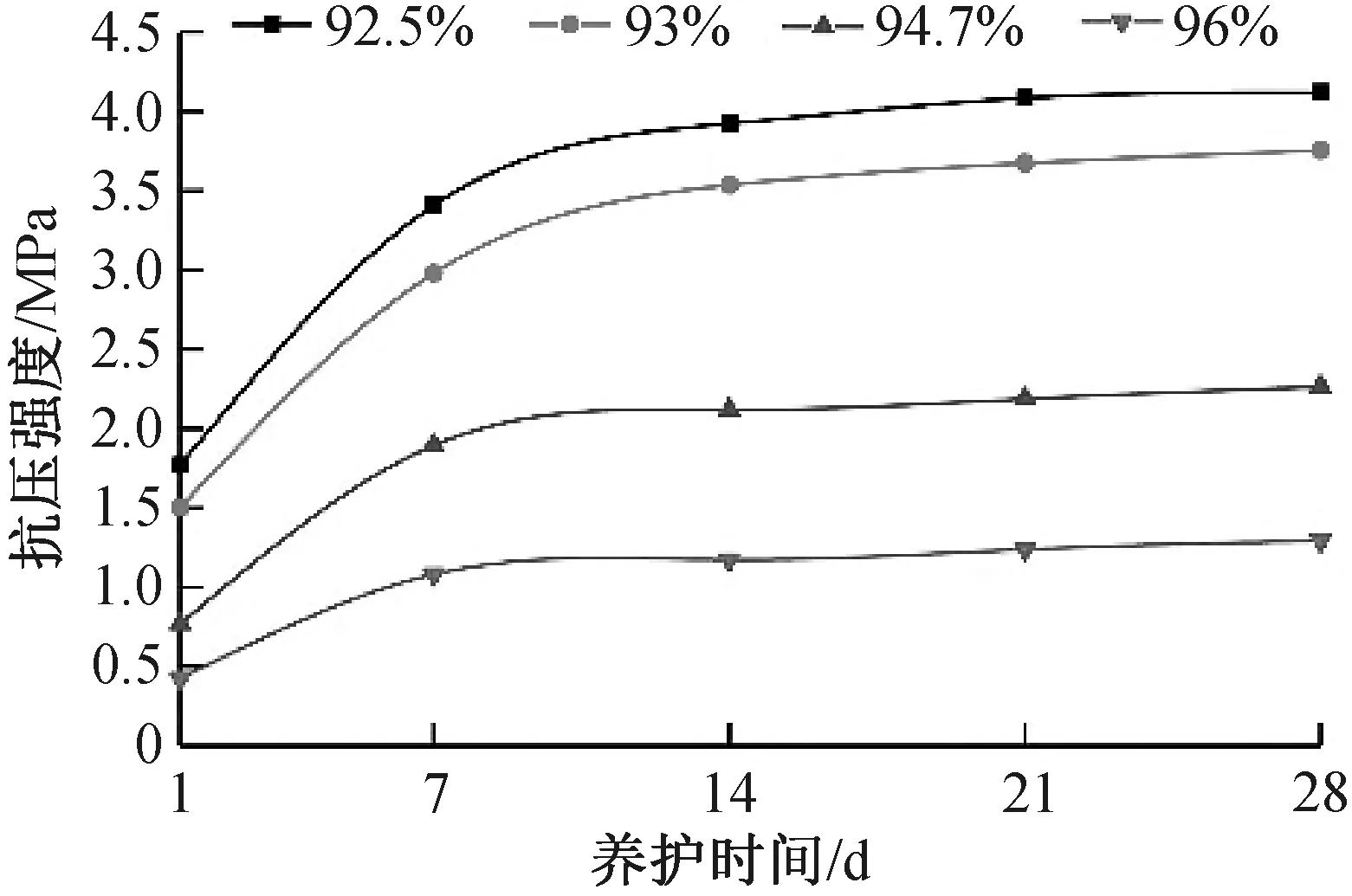

为探究不同超高水充填材料的支护强度,在实验室内配置92.5%、93%、94.7%、96%,共计4种不同水体积比的超高水固结体,测试固结体在1 d、7 d、14 d、28 d,共计4种不同养护时间下的单轴抗压强度,得到强度变化曲线见图3.

图3 不同水体积比超高水固结体力学强度变化曲线图

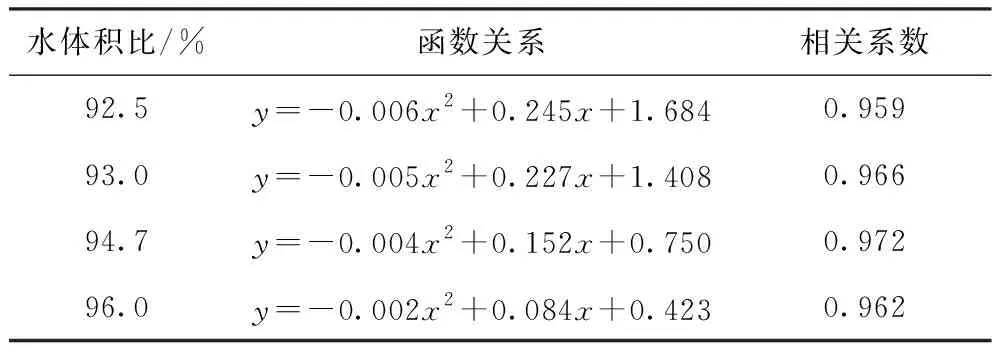

根据图3所示,在相同养护时间下,超高水固结体的抗压强度随着水体积比的降低而提升,在养护时间为1~14 d时,抗压强度缓慢增加,在14 d以后抗压强度逐渐趋于稳定。抗压强度在水体积比为92.5%时达到最大为4.120 MPa,在水体积比为96%时的抗压强度最小为1.294 MPa. 通过拟合,得到抗压强度与养护时间的函数关系见表1,根据函数拟合关系可知,超高水固结体与养护时间基本呈现二次函数的拟合关系。

表1 抗压强度与养护时间的函数拟合关系表

3 超高水固结体微观测试分析

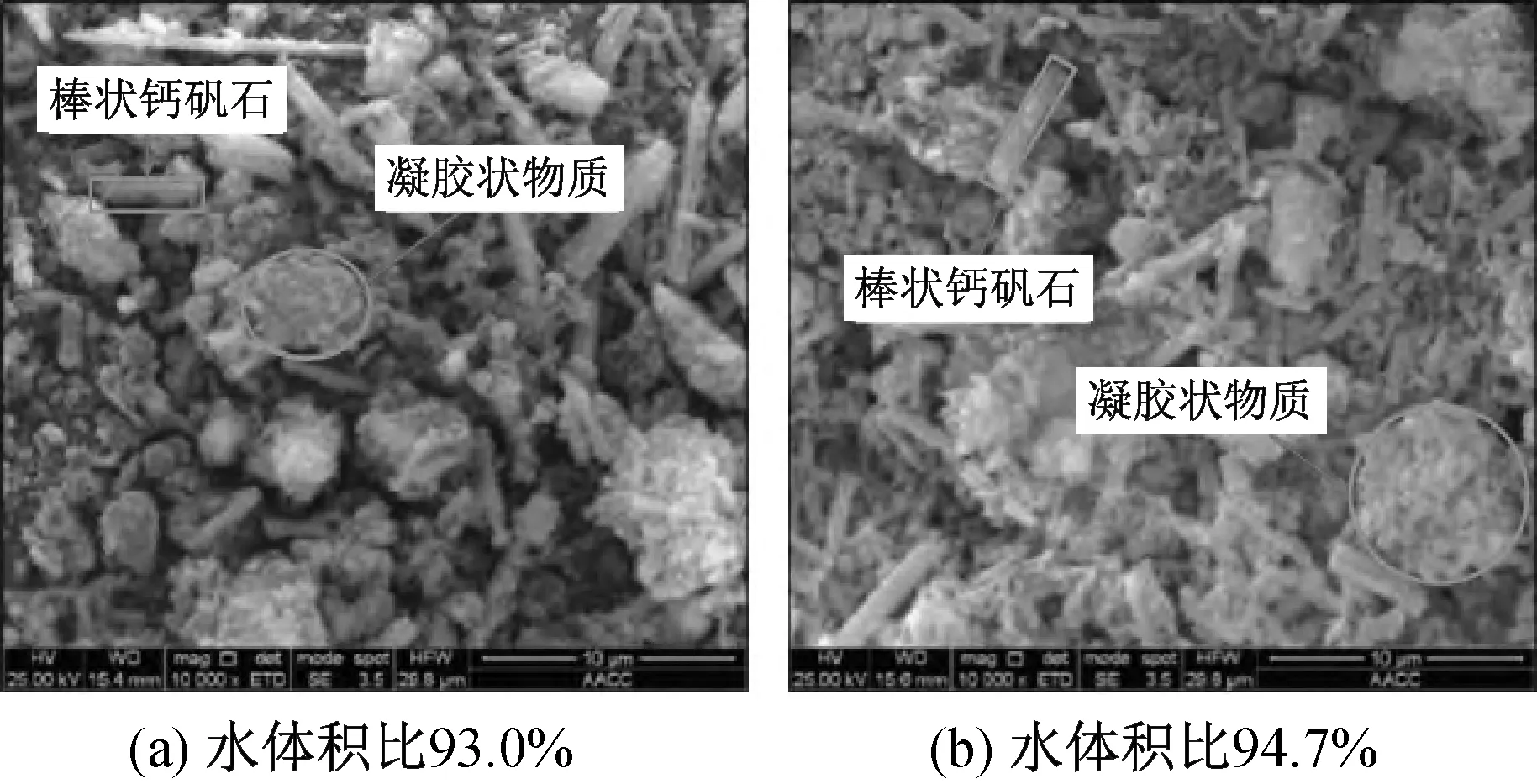

为探究不同水体积比超高水固结体的微观结构差异,将养护28 d的水体积比为93.0%与94.7%的超高水固结体研磨成粉末,利用Quanta250型电子显微镜进行微观测试分析,得到两种材料的微观结构见图4.

图4 不同水体积比超高水固结体微观结构图

根据图4所示,超高水固结体的微观结构主要包括钙矾石与凝胶状物质,当水体积比由93.0%上升到94.7%时,钙矾石的密度逐渐降低,同时也导致孔隙度逐渐增加,抗压强度随着孔隙度的变化而削弱,不同形状的钙矾石(针状、棒状)形成了固结体的多孔材料特性。综合分析可知,超高水固结体的强度变化是微观结构变化的结果。当水体积比越小时,固结体的微观结构越致密,材料的抗压强度升高。

4 超高水充填材料支护效果分析

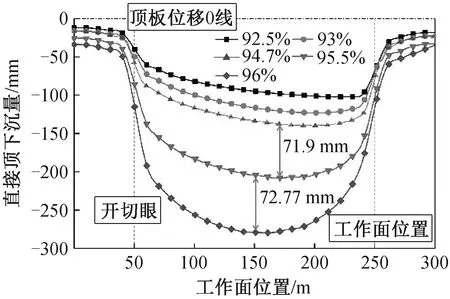

为探究不同水体积比的超高水充填材料对采场覆岩的支护效果,采用FLAC3D数值模拟软件进行模拟分析,以唐安煤矿3#煤层为背景,建立长宽高分别为300 m、180 m、94 m的数值模型,工作面的开采长度为200 m,宽度为110 m. 采用摩尔-库伦计算准则,固定模型的左右与前后边界,根据覆岩厚度进行换算,在模型上方施加15.7 MPa的垂直应力,数值模拟岩性参数见表2.

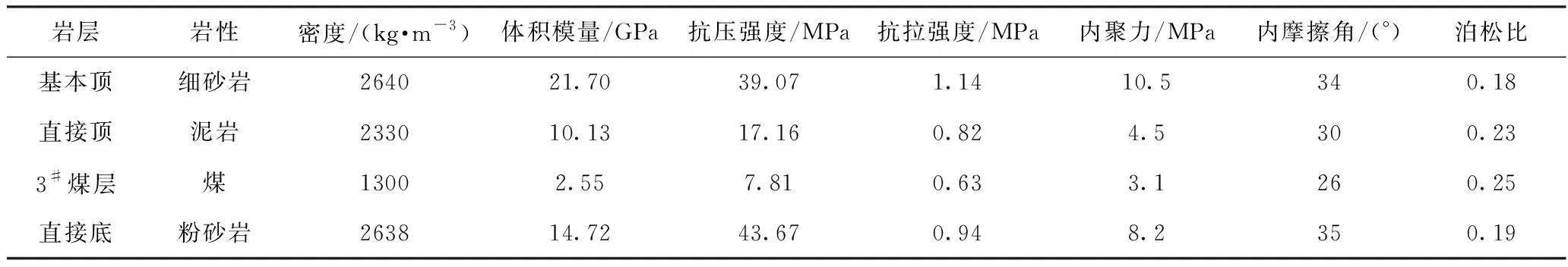

表2 数值模拟岩性参数表

不同水体积比是影响超高水充填材料支护效果的主要因素,根据实验室实验测试,得到不同水体积比超高水充填材料的力学参数见表3.

表3 不同水体积比超高水充填材料力学参数表

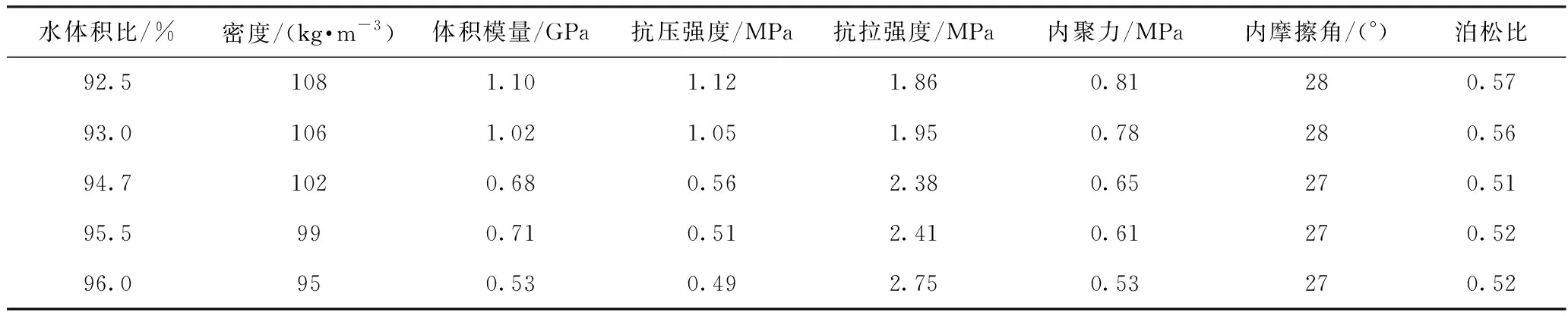

由图5不同水体积比超高水充填材料支护条件下的塑性区发育图可知,顶板的塑性破坏深度随着水体积比的逐渐增大而增加,破坏深度分别为14.6 m、16.5 m、17.1 m、31.4 m、35.8 m,当水体积比大于94.7%时,顶板的破坏深度增量快速增加。采空区上方顶板发生剪切破坏,而工作面正上方的顶板发生拉伸破坏。

图5 不同水体积比超高水充填材料支护效果图

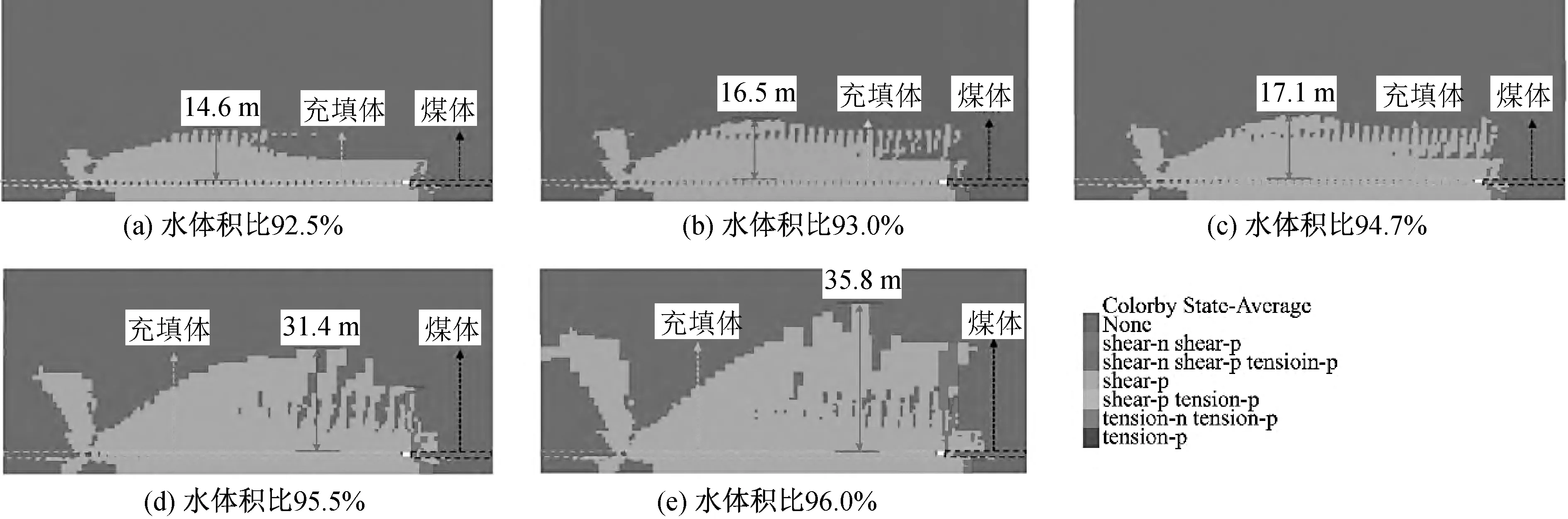

根据图6顶板下沉量曲线图,水体积比为92.5%、93.0%、94.7%、95.5%、96.0%的超高水充填材料条件下的顶板下沉量分别为106 mm、137 mm、144 mm、215 mm、288 mm,当水体积比大于94.7%时,顶板下沉量增加剧烈,两级增量分别为71.90 mm与72.77 mm. 综合分析可知,当水体积比大于94.7%时,超高水充填材料无法有效对覆岩进行支撑,考虑到材料成本,最终确定超高水充填材料的水体积比为94.7%.

图6 顶板下沉量曲线图

5 现场应用

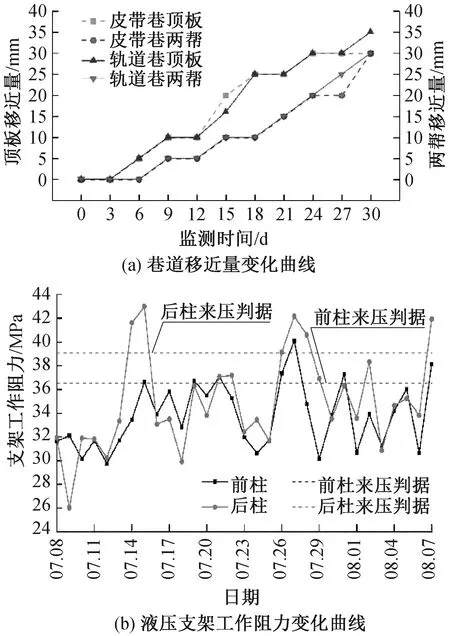

为探究选用的超高水充填材料对顶板的支撑效果,对回采巷道的围岩移近量与液压支架工作阻力进行监测,得到现场矿压监测曲线见图7.

图7 现场矿压监测曲线图

根据图7(a)轨道巷顶板在监测时间内的最大下沉量为35 mm,两帮为30 mm,皮带巷顶板的最大下沉量为30 mm,两帮为30 mm. 监测结果表明,选用水体积比为94.7%的超高水充填材料可有效地对顶板进行充填支撑,围岩稳定性得到了有效控制。

3#煤层采用ZC7000/19/40型充填液压支架,额定工作阻力与支护强度为7000 kN与0.67 MPa. 根据图7(b)煤层开采过程中液压支架的前柱与后柱的工作阻力分布较为均匀,无明显的偏载,顶板的周期来压强度与间隔步距正常,表明液压支架的工作阻力可以有效对顶板进行控制。

6 结 语

1) 通过分析水体积比为92.5%、93%、94.7%、96%的超高水固结体在不同养护时间下的抗压强度,表明在相同养护时间下,超高水固结体的抗压强度随着水体积比的降低而提升,超高水固结体与养护时间基本呈现二次函数的拟合关系。

2) 根据微观测试表明,当水体积比越小时,固结体的微观结构越致密,材料的抗压强度升高。数值模拟分析表明,当水体积比大于94.7%时,顶板的破坏深度快速增加,最终确定超高水充填材料的水体积比为94.7%.

3) 回采巷道的围岩移近量与液压支架工作阻力进行监测显示,轨道巷顶板在监测时间内的最大下沉量为35 mm,两帮为30 mm,皮带巷顶板的最大下沉量为30 mm,两帮为30 mm,验证了选用的充填材料可有效对顶板与围岩进行支撑与控制。