四明山煤业9112运输绕道大排距支护技术研究

许梦斌,朱爱华

(1.泽州县应急管理局, 山西 晋城 048000;2.山西晋城煤业集团 勘察设计院有限公司, 山西 晋城 048006)

在煤矿开采过程中,巷道支护的好坏直接关系工作面正常回采进程及衔接,同时也影响煤矿井下作业安全及生产效益。经过多年的研究实践,煤矿巷道支护实现了从木材到金属的支护材料革命,被动支护到主动支护的技术革命[1]. 目前,锚杆与锚索已成为煤矿巷道的主体支护方式。多位学者[2-5]对锚杆与锚索在坚硬顶板、强采动、大变形等特殊地质条件下的应用进行了研究,显著提高了巷道围岩控制效果,降低了巷道维护成本。但对大排距支护中锚杆(索)的最佳支护参数研究较少,在实际应用中应根据具体煤矿的巷道地质与生产条件及围岩变形、破坏特点确定其支护方案。

四明山煤业由于井田西部边界不规则,导致北翼9112工作面需要通过9112运输绕道和回风绕道与9号煤层南翼3条下山巷道连通形成工作面生产系统。采用理论计算、数值模拟、静力学仿真、顶板离层监测等多种方法,对9112运输绕道大排距支护方案及参数进行分析确定,以减少巷道支护成本,提高矿井生产效益。

1 工程概况

9112运输绕道位于9号煤层一采区北翼西部,沿顶板掘进,煤层倾角2°~8°,平均倾角4°,煤厚1.40~1.75 m,平均煤厚1.51 m,全长478 m,巷道掘进断面尺寸为4.7 m×2.6 m,最大埋深97 m,整体为单斜构造。地表为低山丘陵地貌,局部存在北善村鱼塘,无河流通过。巷道北侧为大巷保护煤柱,南侧和西侧为井田边界防隔水煤柱,东侧穿过既有巷采采空区。9112运输绕道直接顶为1.10 m砂质泥岩,基本顶为细粒砂岩,局部存在泥岩、砂质泥岩互层;直接底为1.10 m砂质泥岩,基本底为石灰岩、细粒砂岩。

2 锚杆(索)支护参数初步确定

2.1 锚杆长度

Ld=L1+L2+L3

(1)

式中:Ld为顶锚杆长度,m;L1为顶锚杆外露长度,m,取0.15 ;L2为顶锚杆有效长度,m,取1.7 ;L3为顶锚杆端锚锚固长度,m,取0.40.

Lb=L4+L5+L6

(2)

式中:Lb为帮锚杆长度,m;L4为帮锚杆外露长度,m,取0.15;L5为帮锚杆有效长度,m,取1.3;L6为帮锚杆端锚锚固长度,m,取0.40.

计算可得:Ld为2.25 m,Lb为1.85 m,考虑锚杆长度留有一定的富余量,初步确定9112运输绕道顶板采用2.4 m的锚杆,帮部采用2.0 m的锚杆。

2.2 锚杆间排距

(3)

式中:a为锚杆间排距,m;Q为锚杆锚固力,kN,取125;K为安全系数,取1.5~2.0;L2为顶锚杆有效长度,m,取1.7;γ为岩层平均体积力,kN/m3,取27.

计算可得,锚杆间排距为1.167~1.347 m,初步确定9112运输绕道的锚杆间排距在1.2 m左右。

2.3 锚索长度

Lq=Lw+Lb+Lm

(4)

式中:Lq为顶板锚索长度,m;Lw为锚索外露长度,m,取0.4;Lb为潜在的不稳定岩层高度,m,取4.4;Lm为锚索锚固长度,m,取1.5.

考虑锚索长度留有一定的富余量,设计取6.3 m.

3 数值模拟分析

3.1 数值模型建立

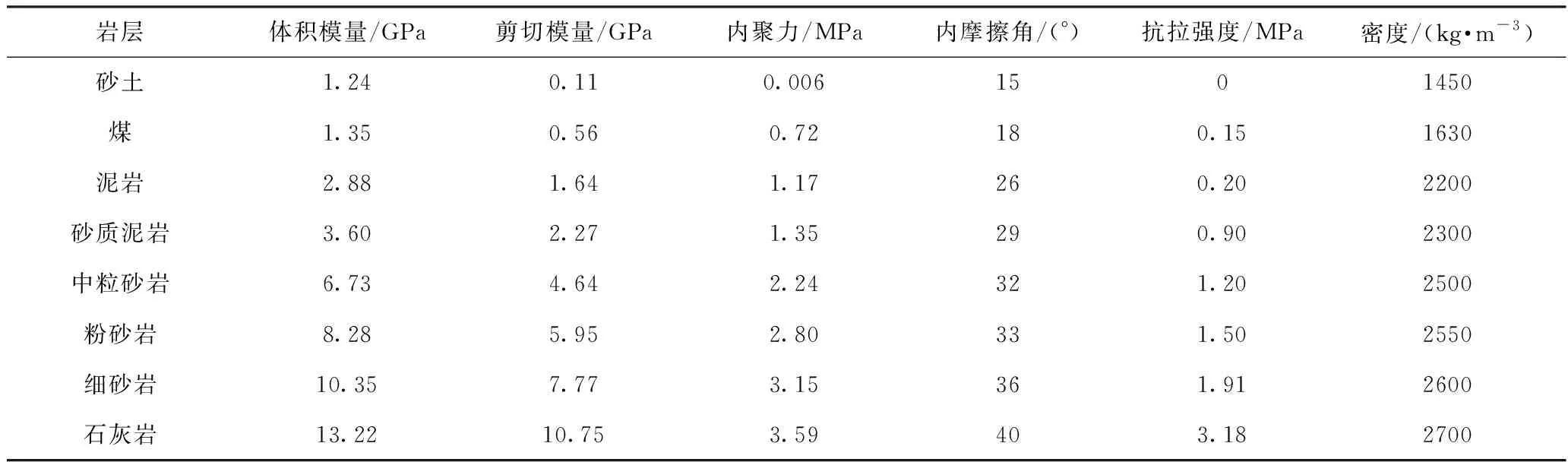

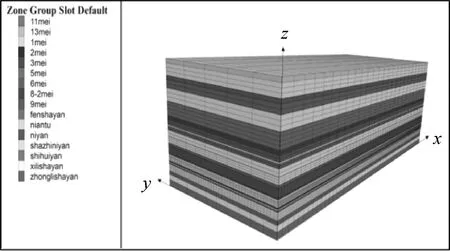

参考四明山煤业围岩地质力学测试报告,并结合一采区相关地质资料,采用FLAC3D数值模拟按照9号煤层综合柱状图1∶1建立X×Y×Z=500 m×200 m×150 m的煤系地层,共划分223 750个网格单元,256 530个网格节点。模型四周和底面固定,设定重力加速度为-10 m/s2,侧压系数为2.0,并赋予模型摩尔库伦本构关系,数值模型见图1,各岩层力学参数选取见表1.

表1 四明山煤业9号煤层一采区岩石力学参数表

图1 数值模型图

3.2 模拟结果

3.2.1 锚杆间排距合理确定

选取锚杆间排距800 mm、1000 mm、1200 mm、1400 mm、1600 mm共5种情况分别进行数值模拟计算,得到各锚杆间排距下9112运输绕道垂直位移云图,见图2,绘制出不同锚杆间排距与顶板下沉量的相互作用曲线,见图3.

结合图2和图3可知,9号煤层锚杆间排距与巷道顶板下沉量之间近似呈现双曲线关系,当锚杆间排距较小时,顶板下沉量会随着支护密度的增大而增大,当锚杆间排距增大到一定范围时,顶板下沉量会随着支护密度的增大使顶板下沉趋势急剧增加,说明当支护密度增加到一定程度时,若再继续增大锚杆间排距必然会使支护对顶板的控制效果减弱。故9号煤层巷道支护必然存在着一个合理的锚杆间排距,在曲线上反映出来便是不同锚杆间排距与巷道顶板下沉量曲线的拐点。

当锚杆间排距为1200 mm时,顶板下沉幅度随锚杆间排距减小的程度明显减弱,故锚杆间排距1200 mm成为锚杆合理布置的分界点,考虑到支护成本,且9112运输绕道基本顶为细粒砂岩,基本底为石灰岩、细粒砂岩,顶底板岩性较好,故最终确定锚杆间排距为1200 mm.

3.2.2 锚索间距合理确定

选取锚索间距1400 mm、1600 mm、1800 mm、2000 mm、2200 mm共5种情况分别进行数值模拟计算,得到各锚索间距下锚固作用效果,见图4.

图4 不同锚索间距下锚固作用效果图

从图4可知,当锚索间距为1400 mm时,锚固作用区域明显增大且连成片区;当锚索间距为1600 mm时,顶板上方岩层锚固作用带缩小,但此时仍能连成片区;当锚索间距为1800~2000 mm时,顶板上方岩层锚固作用带已不连续,故锚索间距1600 mm成为锚索合理布置的分界点,优选锚索间距1600 mm.

3.2.3 锚索排距合理确定

选取锚索排距隔1排锚杆、隔2排锚杆、隔3排锚杆、隔4排锚杆共4种情况分别进行数值模拟计算,得到各锚索排距下9112运输绕道垂直位移云图,见图5,绘制出不同锚索排距与顶板下沉量的相互作用曲线,见图6.

图5 不同锚索排距下巷道垂直位移云图

图6 不同锚索排距与顶板下沉量的相互作用曲线图

结合图5和图6可知,隔1排锚杆布置锚索与隔2排锚杆布置锚索相比,顶板下沉量相差很小,若采取隔1排锚杆布置锚索,将造成支护成本过高;而隔4排锚杆布置锚索时,支护密度明显不足,顶板下沉量显著增大,与隔2排锚杆布置锚索相比,其顶板下沉量相差较大,无法在破碎岩层与上覆稳定岩层之间建立联系;当隔2排锚杆和隔3排锚杆时,顶板下沉量出现明显的拐点,说明隔2排锚杆或隔3排锚杆布置时,顶板锚杆和锚索的协同作用增强,考虑到9112运输绕道顶板条件较好、埋深小,故最终确定锚索排距为隔3排锚杆布置。

4 9112运输绕道支护方案

顶板采用MSGLW-400/20×2400型高强螺纹钢锚杆,锚杆间排距1300 mm×1200 mm(在实际施工过程中为加强断面肩角部位的加强控制作用,适当调整锚杆间距为1300 mm),每排4根锚杆,垂直顶板矩形布置(肩角锚杆考虑到施工需要,允许外扎5°~10°误差)。帮部采用MSGLW-400/18×2000型高强螺纹钢锚杆,锚杆间排距1200 mm×1200 mm,每排2根锚杆,垂直两帮矩形布置(肩角锚杆考虑到施工需要,允许外扎5°~10°误差)。配套使用150 mm×150 mm×10 mm高强度拱形锚杆托盘、调心球垫及减磨垫圈。每根锚杆使用1支MSK2335快速锚固剂和1支MSZ2360中速锚固剂。顶板锚杆预紧力大于65 kN,预紧力矩大于250 N·m;帮部锚杆预紧力大于50 kN,预紧力矩大于180 N·m.

顶板锚索选用SKP17.8-1/1860-6300型高强度低松弛钢绞线,锚索间排距为1600 mm×3600 mm,每排2根锚索,垂直顶板矩形布置,配套使用300 mm×300 mm×16 mm的高强度拱形托盘、高强锁具及万向调心球垫,每根锚索使用1支MSK2335快速锚固剂和2支MSZ2360中速锚固剂,锚索的预紧力大于180 kN. 顶板采用φ6 mm钢筋焊接而成的钢筋网护顶,网孔规格100 mm×100 mm,顶网规格2500 mm×1400 mm;帮部采用12#铁丝编织的菱形网护帮,网孔规格50 mm×50 mm,帮网规格1800 mm×1400 mm. 9112运输绕道支护方案见图7.

当9112运输绕道过断层、破碎带、陷落柱以及巷道开口等地质区域,或涌(淋)水量增大时,应及时缩小间排距,必要时采取架棚、注浆等特殊支护方式进行加强支护。

5 静力学仿真

采用ANSYS Workbench对锚索张拉进行静力学仿真。假定锚索、锚固剂、围岩为各向同性材料,在锚索、锚固剂与围岩的分界面上分别建立Frictional接触对,允许模型在分界面上自由滑动,设定重力加速度为-10 m/s2,对锚索施加285 kN的张拉力(锚索张拉试验标准锚固力取值为285 kN),具体材料参数见表2,静力学仿真结果见图8.

表2 材料参数表

图8 锚索张拉静力学仿真结果图

从图8(b)可知,锚固剂与围岩分界面滑移最大位移为26.9 mm;从图8(c)可知,锚索与围岩体最大滑移位移为63.6 mm,小于锚索设计锚固长度1.5 m,锚索并未拉出,故锚索的锚固力大于285 kN,满足试验取值标准;从图8(d)可知,锚索受到的最大拉应力为1 510.7 MPa小于钢绞线抗拉强度,锚索并未屈服。故综上分析,锚索的设计锚固效果能够满足现场施工要求。

6 工程实践

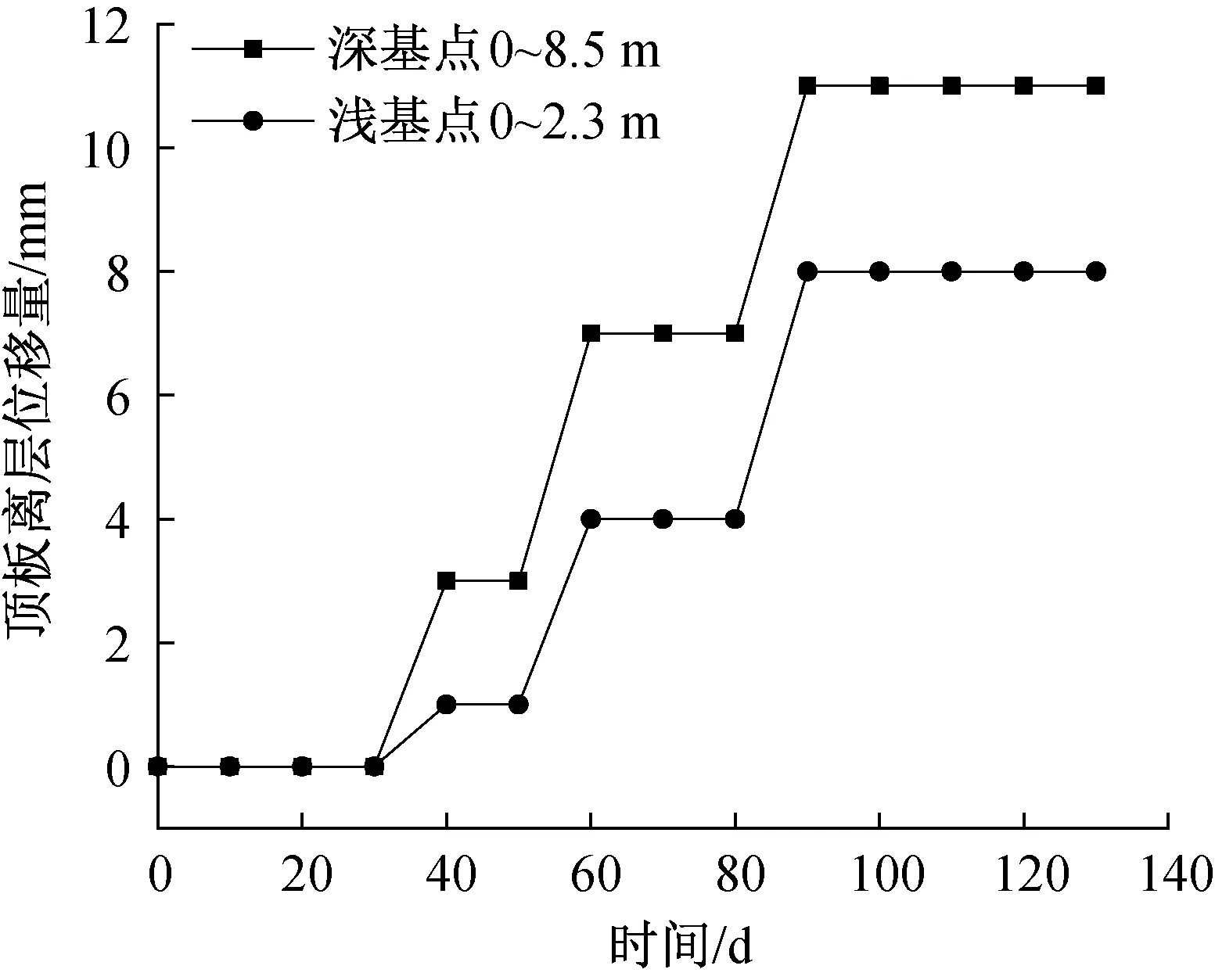

根据四明山煤业9号煤层采掘衔接计划可知,9112运输绕道在掘进期间受9108综采工作面回采及9112回风绕道掘进期间的采动影响,且东侧穿过既有巷采采空区(东侧局部地段早先经受过一次采动影响)。为检验9112运输绕道在掘进期间的围岩支护效果,在9112运输绕道顶板中部安设顶板离层仪,浅基点安装深度为2.3 m,深基点安装深度为8.5 m,监测天数为130 d,每隔10 d进行一次监测,9112运输绕道顶板离层位移曲线见图9.

图9 9112运输绕道顶板离层位移曲线图

从图9可知,9112运输绕道采用支护方案后,0~2.3 m的岩层顶板离层位移为8 mm,0~8.5 m的岩层顶板离层位移为11 mm,2.3~8.5 m顶板离层只有3 mm,浅部基点位移大于深部基点。在监测的90 d时间内顶板离层量虽然有所增大,但在后40 d内顶板离层位移量明显趋于稳定,证明了9112运输绕道在该支护方案下能够保证巷道围岩稳定。

7 结 语

1) 采用理论计算和数值模拟方法分析了四明山煤业9112运输绕道的锚杆(索)支护设计参数,制定了大排距锚网索支护方案。

2) 借助ANSYS Workbench静力学仿真分析了锚索张拉情况,并通过顶板离层矿压监测得知,9112运输绕道采用支护方案后,顶板0~2.3 m的岩层顶板离层位移为8 mm,2.3~8.5 m岩层范围内只产生了3 mm离层位移,充分说明了该支护方案能够保证巷道围岩稳定。