木-钢组合工字梁抗弯性能试验分析

刘瑞越,卢 迎,陈 领,杨钦南,吴珍珍,陆冬冬,王解军

(1.中南林业科技大学 土木工程学院,湖南 长沙 410000;2.湖南交通工程学院,湖南 衡阳 421200;3.广州市第一市政工程有限公司,广东 广州 510000;4.湘潭大学,湖南 湘潭 411100;5.华设设计集团股份有限公司,江苏 南京 210000;6.中交第二航务工程局有限公司,湖北 武汉 430000)

随着可持续观念在建筑领域的发展,木材作为一种可再生资源也逐渐在建筑领域被广泛使用。其中,对比传统的胶合木矩形木梁,胶合木工字梁因为合理的截面形状、高强质比和在消耗较小的材料下能够承受相同的荷载等诸多优点[1]而备受青睐,但是胶合木工字梁因木材各向异性[2]、顺纹抗剪强度低的特点[3-4],在大跨度的梁结构中被限制使用[5]。钢材是各向同性材料,除受压过程中易发生失稳破坏外,其他力学性能表现较佳,且受压过程中具有较好的抗剪性能和延性。因此,为了发挥木-钢各自材料的力学性能,本研究将胶合木工字梁的腹板用工字钢代替,上下翼缘木板与工字钢之间通过螺栓连接。这样木-钢工字梁在受弯加载过程中,不光上下翼缘木板充分受压受拉、腹板的抗剪强度得到提高而且组合梁的抗弯承载力也显著增加[6-11]。

目前研究者对钢-木组合梁进行了大量的研究。陈爱国等[12]对9根钢-木组合梁进行了抗弯试验性能研究,分析了木板厚度、钢梁翼缘厚度及宽度、腹板高度对其抗弯承载力的影响,但是其钢腹板和木梁之间为胶结,耐久性得不到保障。金许奇等[13]采用数值模拟的方法研究了基于螺栓连接的钢-木组合梁的承载力影响因素,认为螺栓直径的增加可以有效减少应力集中并提高螺栓的抗剪能力,是影响钢-木组合梁承载力的主要因素。孙洪业等[14]采用 ABAQUS 有限元分析软件对9根H型钢-木组合梁试件的受弯性能进行非线性数值分析,并对组合梁数值模拟中木材和H型钢材料模型定义、有限元建模、弹簧单元生成及后处理等关键技术进行了系统研究,但是其将木材简化为各向同性材料,对有限元模拟结果造成了一定的影响。曹宝珠等[15]研究了将OSB板作为翼缘、OSB-钢板作为组合腹板形成T形截面梁的受弯性能,建立了钢-OSB板T形截面带肋组合梁的非线性有限元分析模型,利用有限元模型分析了钢板厚度对组合梁受力性能的影响。苏正等[16]设计制作了1根足尺的双腹式钢-木组合梁,通过单调静力加载试验对其承载力大小、变形能力、破坏特征等进行研究,根据试验及有限元模拟结果推导了组合梁跨中挠度计算公式,但其构件数目过少,试验结论可能存在一定的偶然性。Wang等[17]对倾斜自攻螺钉连接的钢-木组合梁进行了推出试验研究,为钢-木组合梁的设计提供了一种好的思路,但是节点的抗剪刚度有所下降。Yang等[18]采用顶推试验的方法详细分析了抗剪连接件的类型、直径、间距、胶合板厚度等因素对H型钢-兴安落叶松组合梁节点受力性能的影响,但是相关规范对关键参数的预测太过保守。Hassanieh等[19-20]研究了不同类型连接件连接的钢-木组合节点荷载-滑移行为和失效模式以及不同类型和间距的剪切连接件(螺栓、自攻螺钉和胶水)、跨度和LVL板纹理方向(平行和垂直于纹理)对钢-木组合(STC)梁结构性能的影响,建立了试件的非线性1D和2D有限元模型,并与试验结果进行了对比验证,有限元与试验结果符合良好,但是并未说明使用胶水结合机械连接件对STC梁的峰值承载能力影响较小的原因。Chiniforush等[21]从试验和理论两方面研究了钢-木组合节点在持续荷载作用下的长期性能,并考虑了由含水量、蠕变、机械吸附和非弹性收缩的变化引起的刚度变化,但是其非弹性收缩滑移值相当大,还需要更长时间的试验结果才能保证其估计的准确性。Khan[22]研究了一种C型钢-木组合梁,发现在水平方向和垂直方向用螺栓连接可以在不增加截面的情况下增强其承载能力和抗震能力。Cristiano等[23]提出了一种新型的钢-木组合地板,研究了其在水平荷载作用下的反应,评估了该组合地板的传力性能。Masanori等[24]在矩形木梁内嵌入了热轧工字钢梁,采用螺栓和结构胶将其连接,比较了不同连接方式的组合梁的极限荷载、抗弯强度和初始刚度,但是其承载力理论计算值的精度不够。

上述研究成果采用试验和有限元的方法对钢-木组合梁进行了分析,研究了不同参数对钢-木组合梁受力性能的影响,但是还没有对胶合木工字梁与钢-木组合梁工字梁进行对比研究。本研究分析比较了钢-木组合工字梁和胶合木工字梁的破坏模式、破坏机理、承载能力、初始刚度、延性、翼缘木材应变大小的不同,可为今后钢-木组合梁的研究提供思路。

1 材料与方法

1.1 试件设计

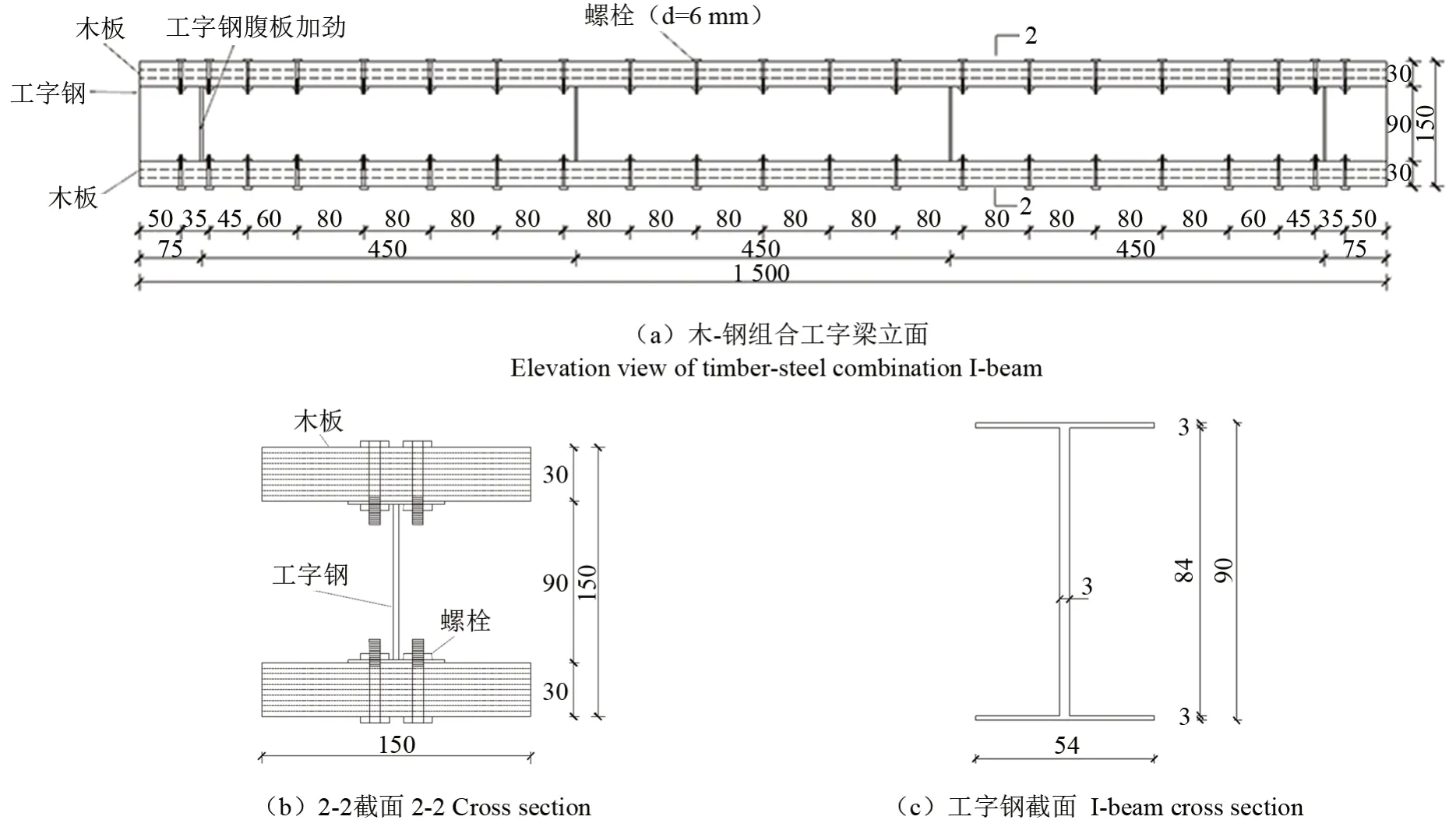

试验中设计了3根材料和尺寸均相同的胶合木工字梁(A1~A3),其总长度为1 500 mm,沿跨径方向设有等间距的加劲肋,其厚度为30 mm,如图1a所示;胶合木工字梁的截面高度为150 mm,总共有5层,每一层均为厚度30 mm的兴安落叶松,如图1b所示;木-钢组合工字梁共3根(B1~B3),如图2a所示,试件的上下翼缘为厚度30 mm的木材板,材质与胶合木工字梁相同,中间为高度90 mm的钢腹板,采用4.8级普通螺栓将翼缘木材板和钢腹板连接成木-钢组合工字梁,螺栓的纵向间距为80 mm,为了减小滑移,端部螺栓的纵向间距布置得紧密一些;螺栓的横向排数如图2b所示,工字钢的截面尺寸见图2c。

图1 A组试件尺寸及构造(尺寸单位:mm)Fig.1 Group A specimen size and construction (size unit: mm)

图2 木-钢组合工字梁尺寸(尺寸单位:mm)Fig.2 Size of timber-steel combination I-beam (dimension unit: mm)

1.2 材料性能

1.2.1 木 材

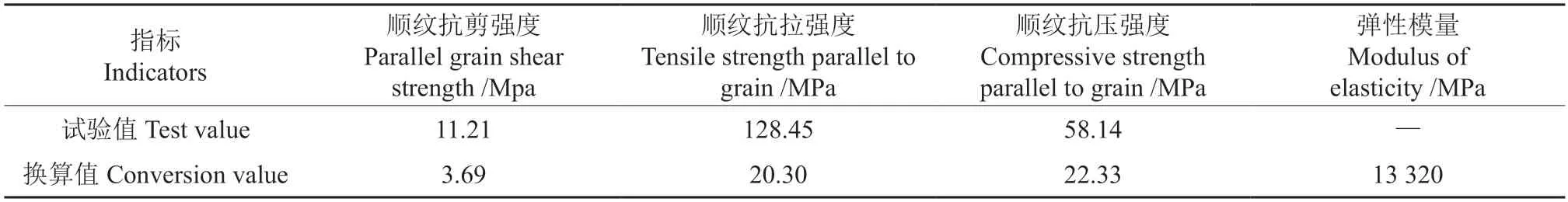

试验中胶合木工字梁以及钢-木组合工字梁的翼缘均由兴安落叶松加工而成,为测得木材顺纹抗剪强度、顺纹抗拉强度、顺纹抗压强度等力学性能,根据《木结构试验方法》[25]分别制作15个标准木材试块进行材性试验,试验测得的数据取平均值,根据木材缺陷(木节、裂缝等)并参考《木结构设计手册》[26]对试验结果平均值进行了折减换算,得到表1中的木材力学性能参数,木材强度折减系数计算式如式(1),木材强度进行折减表达式如式(2),顺纹弹性模量取自文献[27]。

表1 木材材料性能Table 1 Timber material properties

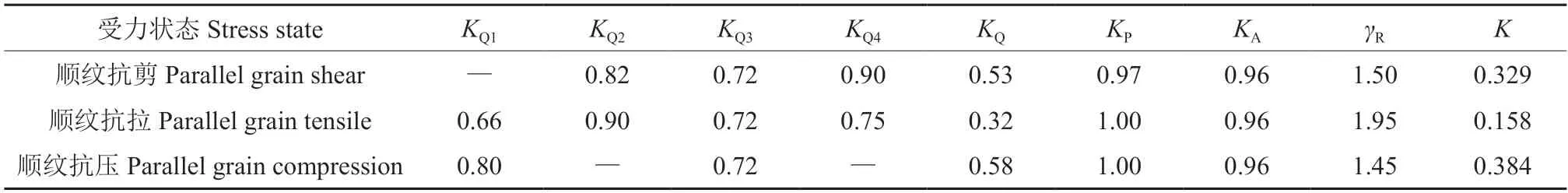

式中:KQ1表示木材天然缺陷折减系数;KQ2表示木材干燥缺陷折减系数;KQ3表示木材长期受荷载强度折减系数;KQ4表示尺寸折减系数;KP表示方程精确性影响系数、KA表示尺寸误差影响系数;KQ表示构件材料强度折减系数;fK表示材性试验强度值;γR表示抗力分项系数;K表示总折减系数;式(1)中各项参数见表2。

表2 木材强度折减系数Table 2 Timber strength adjustment factors

1.2.2 钢 材

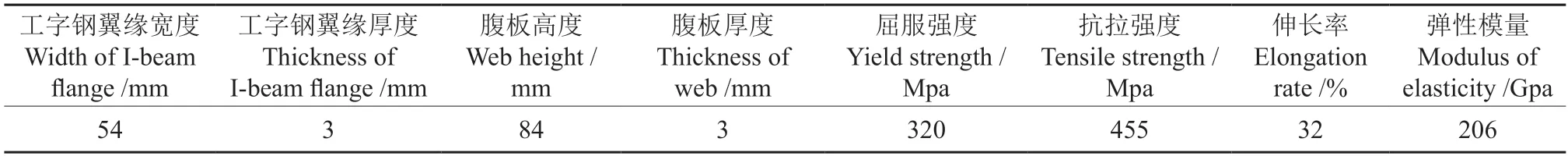

工字钢由3块3 mm厚的钢板焊接而成,参考《钢结构设计标准》[28]得到其截面尺寸、屈服强度、抗拉强度和伸长率(表3)。

表3 钢材材料性能及几何尺寸Table 3 Steel material properties and geometric dimensions

1.2.3 胶黏剂

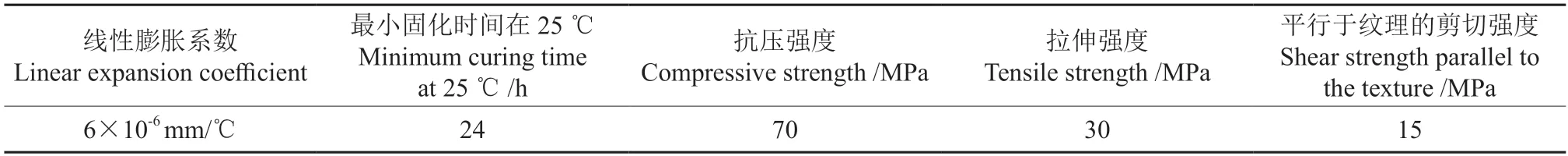

胶黏剂主要用于胶合木工字梁的黏接,将5块30 mm厚的锯材按设计的试件尺寸切割好并打磨光滑,然后再进行黏接,整个胶合和养护过程满足《木结构设计规范》[29]和欧洲规范 EN14545[30]所规定的胶合工艺要求;胶黏剂的力学性能数据由生产厂商提供,具体的力学性能指标见表4。

表4 胶黏剂材料性能Table 4 Adhesive material properties

1.3 加载方案及测点布置

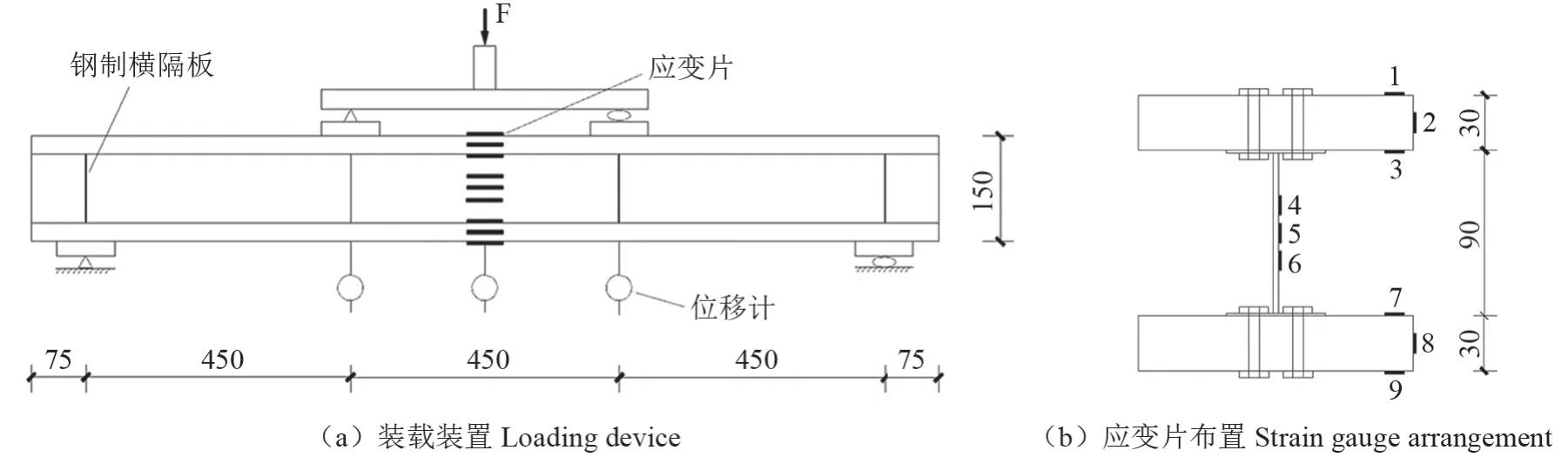

A组和B组试验加载装置及测点布置分别见图3~4,参照GB /T50329—2012《木结构试验方法标准》[31],试件支座为两端简支,加载方式为三等分点加载,竖向荷载通过分配梁传递至试件。为消除试验系统误差并确保仪器设备工作正常,在正式加载前对试件进行预加载,预加载值为预估承载力的20%。正式试验时,以每级荷载增量为2 kN进行加载,每级荷载加载时间控制在1~2 min之内,当试件产生明显破坏或者荷载下降至承载力的80%时停止加载。

如图3所示,为记录试验全程竖向变形情况和应变变化,在A组试件的加载点处及跨中截面下方共布置3个位移计,并在试件跨中截面腹板沿高度方向贴5个应变片,上、下木材翼缘表面各贴5个应变片;如图4所示,在B组试件的加载点处及跨中截面下方共布置3个位移计,并在试件跨中截面沿着钢腹板高度方向贴3个应变片,在跨中截面上、下木材翼缘靠近边缘处的上下表面及侧面各贴3个应变片,所有的测量数据均通过DHDAS动态信号采集分析系统采集。

图4 B组试件加载装置及应变布置Fig.4 Group B specimen loading device and strain arrangement

2 结果与分析

2.1 试件破坏现象和机理分析

A组3根胶合木工字梁的破坏形态如图5所示:加载初期,胶合木工字梁并无明显的破坏现象;当荷载增大到极限荷载的80%~90%时,胶合木工字梁发出清脆细微的声响;当荷载加到极限承载力的时候,试件突然爆发出的巨大劈裂声,沿跨径方向,在中性轴附近发生顺纹剪切破坏。对于B组试件,3根构件的破坏模式也基本相同,当荷载达到极限荷载的40%左右时,3根梁的下翼缘支座中心附近的木材开始出现裂缝;当荷载达到极限荷载的80%左右时,上翼缘螺栓附近的木材沿顺纹方向开始发生剪切破坏;随着荷载的继续增加,上翼缘螺栓附近的裂纹不断沿跨径方向扩展,同时下翼缘螺栓附近的木材也开始发生顺纹剪切破坏;当达到极限荷载时,下翼缘木材沿跨长产生了一条贯通的顺纹剪切裂纹,此时荷载无法继续增加,视作达到其极限荷载。

图5 试件破坏形态Fig.5 Damage pattern of the specimen

胶合木工字梁破坏模式与机理分析:首先胶合木工字梁的腹板中部木材产生纵向裂缝(图5a、c、e),这是由于木材在顺纹方向顺纹剪切强度相比顺纹抗拉和抗压强度要低,因此木翼缘的拉压应力还未达到木材的抗拉压强度,木腹板的抗剪应力就因为率先达到木材的抗剪强度而产生纵向顺纹裂缝;接着胶合木工字梁沿试件横截面的中心轴附近产生横向裂缝并且木板出现错位(图5b、d、f)。这是因为随着荷载的继续增加,试件中性轴上下纵向截面产生的剪切应力差值逐渐变大,使得原来腹板的裂缝不断向端部延伸而发生水平纵向劈裂破坏。

木-钢组合工字梁破坏模式与机理分析:组合工字梁的破坏模式为下翼缘木板顺纹剪切破坏。如图5(g、j、m)所示,首先组合工字梁的下翼缘支座中心附近的木材开始出现裂缝,这是因为支座附近翼缘木材和钢腹板的相对滑移最大,下翼缘木材和螺栓变形不一致,螺栓受到挤压而对螺栓附近木材产生横纹拉应力,导致木材开裂;接着上翼缘螺栓附近的木材开始沿顺纹方向发生剪切破坏(图5h、k、n),这是因为工字梁翼缘顺纹方向的剪应力分布不均匀,螺栓附近的顺纹剪切应力较大导致的;最后下翼缘螺栓附近的木材也开始发生顺纹剪切破坏(图5i、l、o),这是因为下翼缘较短的钢翼板宽度使得与木板接触面积不均匀,造成木板受压不均匀以及螺栓附近的顺纹剪切应力较大导致的。

2.2 荷载-挠度曲线

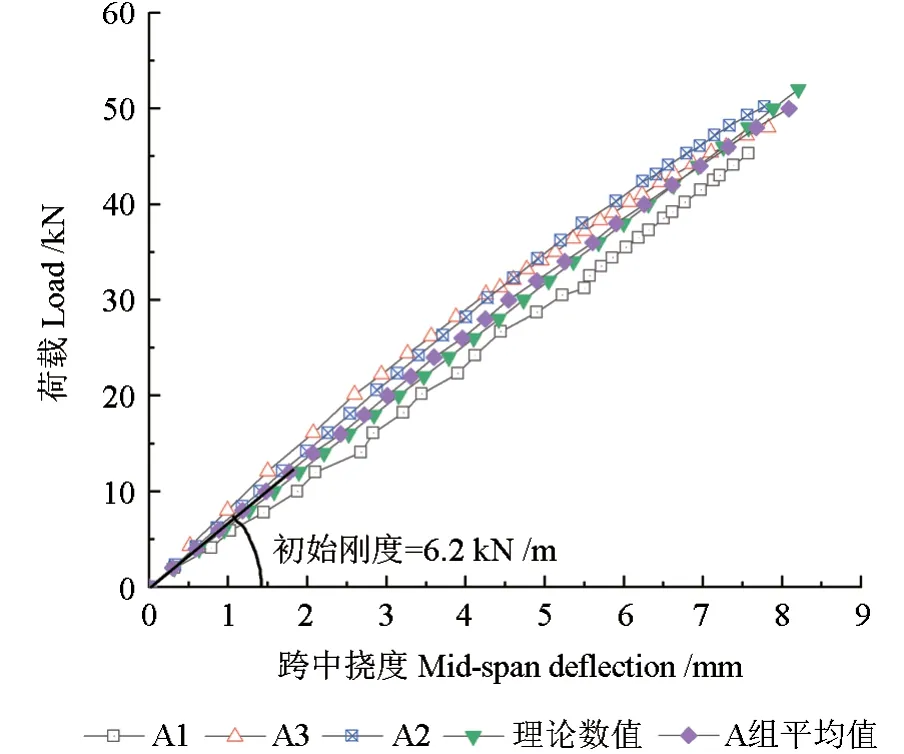

2.2.1 A组试件

图6为A组试件的荷载-跨中挠度曲线,表5列出了A组试件的主要试验结果。由图6可以看出,从加载初期到试件破坏,3根胶合木工字梁的荷载-挠度曲线基本为线性变化,且3根木梁荷载-位移曲线的斜率接近,极限荷载相差不大。这表明3根木梁的力学性质基本相同,其试验数据能准确反映该结构的力学性能。考虑腹板切应力对挠度的影响,采用三分点加载时的跨中总挠度可以表示为弯曲挠度与剪切挠度之和:

表5 A组试件主要试验结果†Table 5 Experimental results of specimens in group A

图6 A组试件荷载-跨中挠度曲线Fig.6 Load-deflection curves of specimens in group A

式中:w为跨中总挠度;p为所施加荷载的一半;l为计算跨长;E为试件的弹性模量;I为试件的截面惯性短;αs为剪切系数;V为截面上的剪力;A为截面面积;G为L-R(顺纹-横纹径向)平面内的剪切模量;dx为增量;式(3)的理论计算值分别示于图6和表5中,其中极限荷载的理论值定义为实际极限位移的平均值(8.0 mm)对应的理论加载力;极限位移的理论值定义为实际极限荷载的平均值对应的理论位移值;A组试件的实际初始刚度采用线性回归的方法得到。

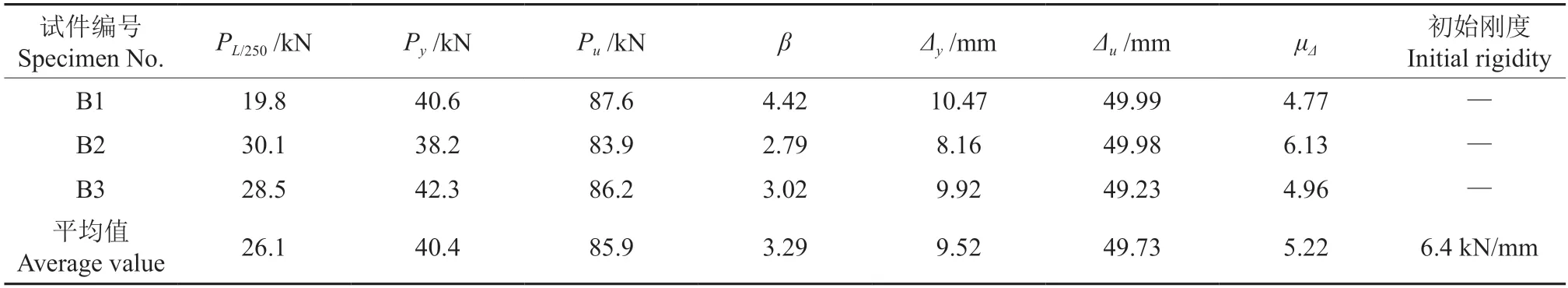

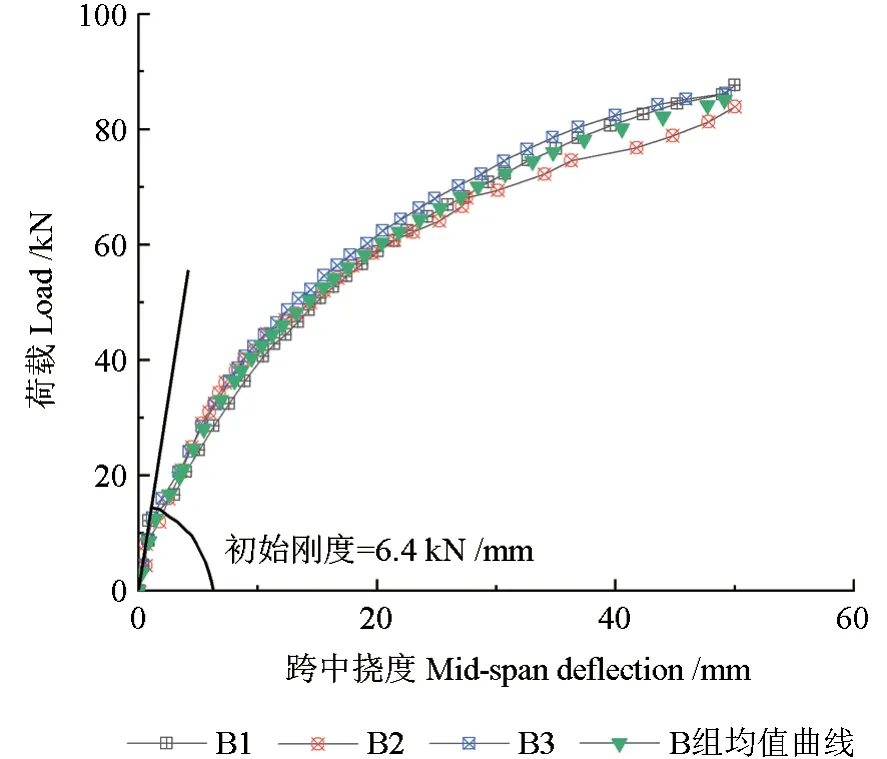

2.2.2 B组试件

图7为B组试件的荷载-跨中挠度曲线,表6列出了B组试件主要试验结果。由图7可以看出,B组试件经历了弹性和弹塑性两个阶段;在弹性阶段,3根试件的荷载-位移斜率基本一致,加荷载到16 kN左右时,由于钢腹板和翼缘木材板交界处发生滑移,导致试件刚度降低;当荷载达到40 kN左右时,构件开始进入弹塑性阶段,随着荷载的增加,荷载-位移曲线的斜率逐渐减小,这主要是由于钢腹板截面不断屈服所致;B组试件的初始刚度定义为B组试件发生滑移前的均值曲线刚度,采用线性回归的方法可以得到其值为6.4 kN/mm。

表6 B组试件主要试验结果†Table 6 Experimental results of specimens in group B

图7 B组试件荷载-跨中挠度曲线Fig.7 Load-deflection curves of specimens in group B

2.2.3 A组和B组试件主要试验结果对比

为了比较A组和B组的受弯性能,将部分试验结果汇总并进行对比,如表7所示,虽然B组的正常使用荷载小于A组的正常使用荷载,但B组极限荷载较A组提升了79.7%;B组β值比A组提升了140.1%,这说明在超过正常使用极限状态后B组试件具有更高的强度储备,其主要原因是将木腹板换成钢腹板极大地提高了梁的抗剪性能,上下翼缘木材的抗拉和抗压性能都能得到更好地发挥;由于A组试件破坏时基本处于线弹性阶段,故不存在延性,但是B组极限荷载对应的跨中位移较A组提升了521.6%,这是因为腹板良好的塑性变形能力使得下翼缘木材断裂前结构具有较好的延性,表中的延性系数μΔ反映了这一点。

2.3 截面应变分布

2.3.1 A组试件

图8为A1、A2、A3的应变沿截面高度变化图,考虑翼缘木材板上的纵向正应力分布不均匀,高度为±75 mm时应变取其对应处5个应变的平均值。从图8可以看出,随着荷载的增加,中性轴的位置基本没有发生变化,沿着木梁的高度方向应变的分布近似成直线,基本符合平截面假定。

图8 A组试件跨中截面应变Fig.8 Strain of mid-span cross section of group A

2.3.2 B组试件

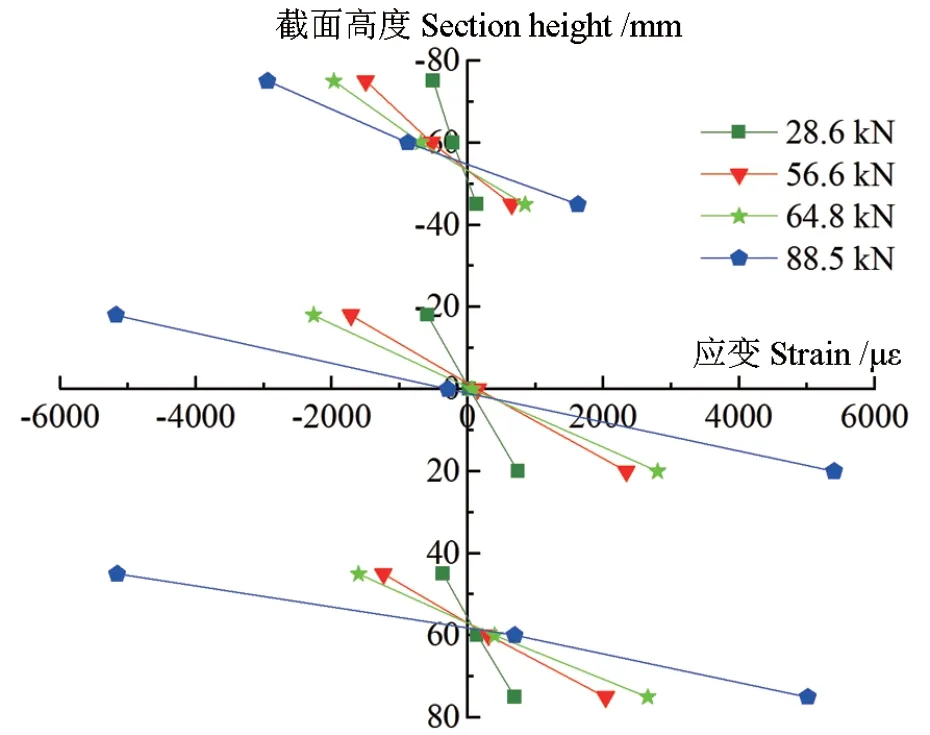

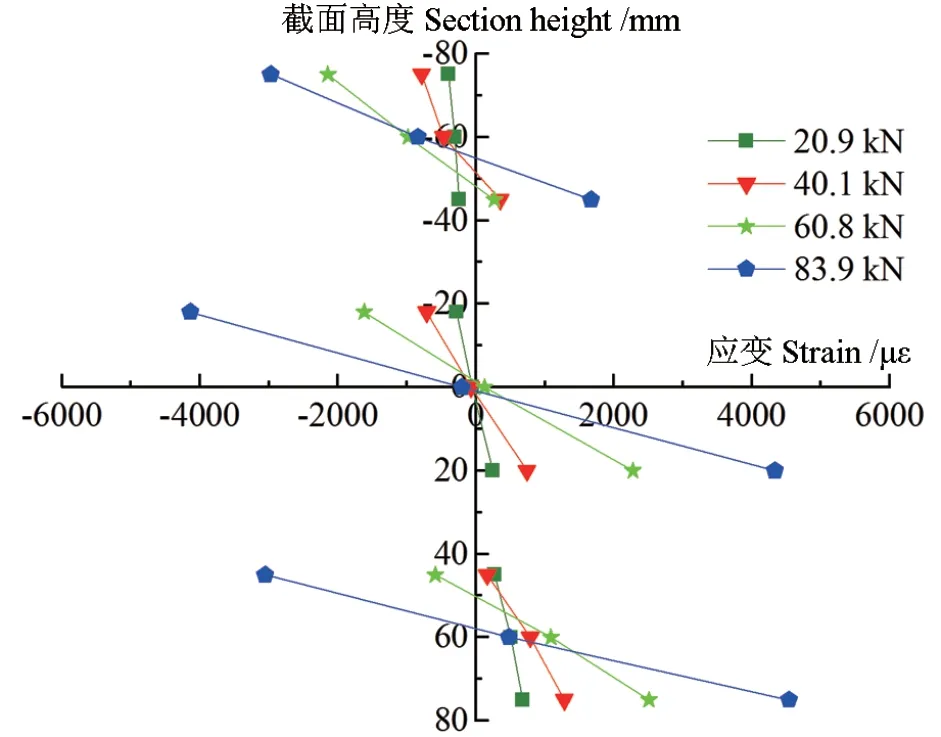

由于B组破坏时跨中截面的弯矩较大,故对跨中截面进行应变分析。如图9~11所示,由于上下木材翼缘和钢腹板用螺栓连接,在交界面处存在滑移现象,故在上下木材翼缘和钢腹板的交界处存在摩擦力,导致应变的分布和发展不对称。具体表现为:上翼缘木材受压面积大于受拉面积,下翼缘木材受拉面积大于受压面积,这是因为交界处的摩擦使得上木材翼缘要多承受一份附加的轴向压力,下木材翼缘多承受一份附加的轴向拉力。虽然整个试件的尺寸、边界条件、荷载以及上下木材翼缘和钢腹板的螺栓连接是对称的,但是沿着构件的高度方向,其内力的分布和发展却不是对称的。这可能是因为梁的计算跨度较短,上翼缘木材贴应变片处的应力分布受到了集中荷载的局部扰乱。

图9 试件B1跨中应变沿截面高度分布Fig.9 Distribution of mid span strain along section height of specimen B1

图10 试件B2跨中应变沿截面高度分布Fig.10 Distribution of mid span strain along section height of specimen B2

图11 试件B3跨中应变沿截面高度分布Fig.11 Distribution of mid span strain along section height of specimen B3

在整个截面高度上,试件已经不满足平截面假定,在上下木材翼缘和钢腹板中各有一个中性轴,沿着各自的中性轴的应变成线性变化;分别观察上下木材翼缘和钢腹板应变的变化幅度,可以看到:虽然上下木材翼缘和钢腹板的中性轴不一样,但是其曲率却非常接近;随着荷载的增加,中性轴的位置发生了变化,这是因为交界面滑移在上下木材翼缘和钢腹板内产生了附加轴力。

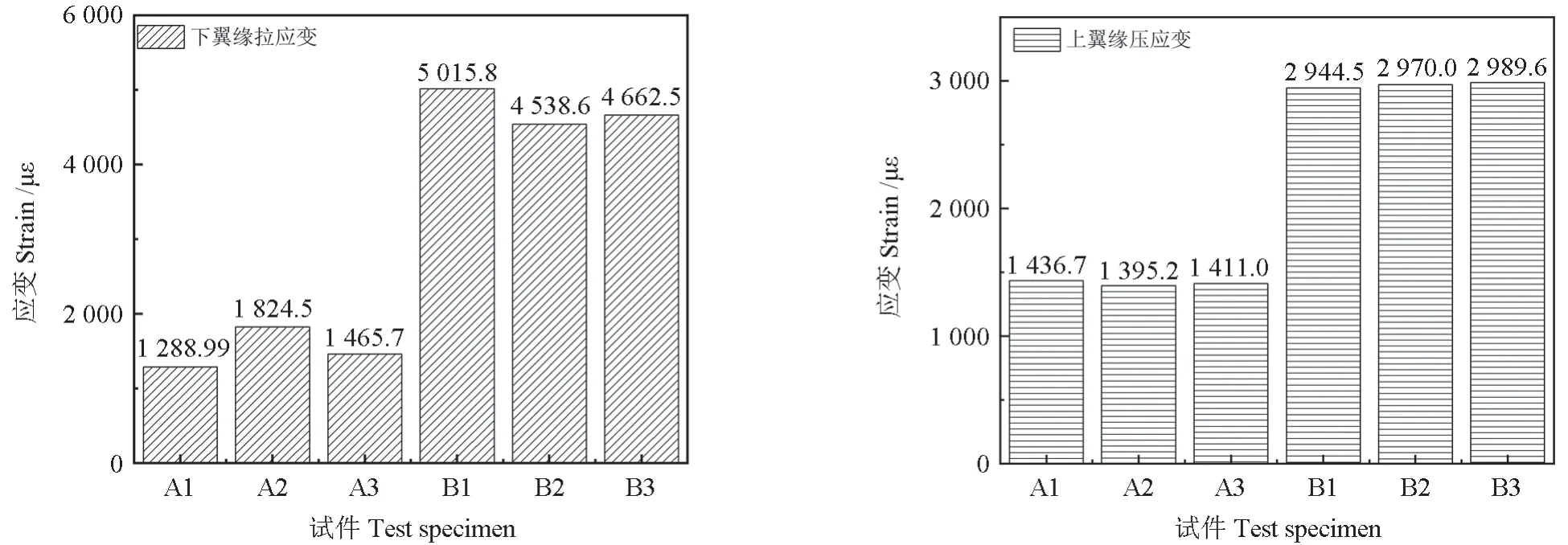

2.3.3 A组试件和B组试件翼缘木材应变对比

基于试验中所采集的数据,对A组和B组翼缘木材的纵向应变进行比较,分析2组试件在达到极限荷载时木材材料强度的利用情况;如图12所示,A组试件底板木材翼缘的最大拉应变为1 824.5 με,B组试件木材翼缘的最大拉应变约是A组试件的2.75倍,达到了5 015.8 με;A组试件顶板木材翼缘的最大压应变为1 436.7 με,B组试件顶板木材翼缘的最大压应变约是A组试件的2.08倍,达到了2 989.6 με;这说明将木腹板换成钢腹板可显著提高木材强度的利用。

图12 试件翼缘木材应变对比Fig.12 Comparison of the strain of the timber on the flange

2.4 截面承载力

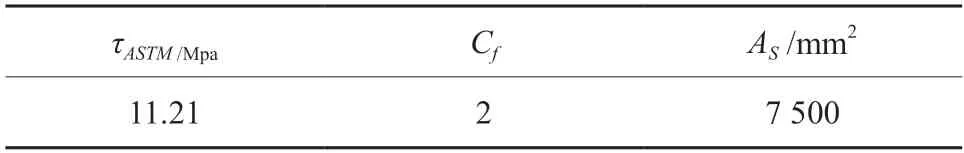

胶合木梁的抗剪强度与其尺寸有关,采用Rammer等[32]给出的矩形木梁抗剪强度与清材抗剪强度的关系式来计算胶合木工字梁的抗剪强度:

式中:τ为梁实际抗剪强度;Cf为应力集中系数,用来调整ASTM剪切块强度;τASTM为试件清材剪切强度;AS为试件的剪切面积,参考材料力学[33]可知其计算式为:

式中:B为翼缘宽度,tf为翼缘厚度;

将式(5)各计算参数汇于表8:

表8 A组试件实际抗剪承载强度计算参数Table 8 Calculation parameters of actual shear strength of group A specimens

将各试件参数代入式(4)可得A组胶合木工字梁的实际抗剪强度为4.89 Mpa。

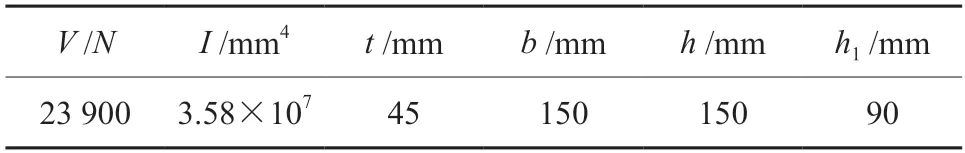

根据材料力学,工字梁腹板最大剪应力可按下式计算:

式中:V为加载点处截面剪力;I为截面惯性矩;t为腹板宽度;b为翼缘宽度;h为截面总高度;h1为腹板高度;

各参数具体数值见表9:

表9 胶合木工字梁的截面参数Table 9 Section parameters of Glulam I-beams

将各参数代入式(6),可得τmax=4.68 Mpa,比Rammer公式得到的实际抗剪承载力小,相对误差为4.49%,符合工程实际要求。关于木-钢组合梁的承载力计算,因影响因素较为复杂,还需要进一步研究。

3 结论与讨论

3.1 结 论

为了探索木-钢组合工字梁与胶合木工字梁的抗弯能力差异,本研究采取试验与理论相结合的方法对2组梁的破坏形态、破坏机理、承载力、初始刚度、延性等进行了分析。最终得到如下结论:

1)胶合木工字梁的破坏为脆性的顺纹剪切破坏,而钢-木组合工字梁的破坏为钢腹板屈服,下翼缘木材发生顺纹剪切破坏。

2)将工字梁的木腹板换成钢腹板,钢-木组合工字梁的极限承载力、延性、和超过正常使用极限状态后的强度储备都得到了极大的提高。

3)木-钢组合工字梁受拉木材翼缘和受压木材翼缘上的应变都比胶合木工字梁大得多,其拉压强度得到了充分利用。

4)采用Rammer公式计算得到的胶合木工字梁抗剪强度与实验值误差为4.49%,符合工程实际要求。

本研究从多方面对比了3根胶合木梁和3根木-钢组合梁的抗弯性能,揭示了2组试件之间破坏模式、破坏机理、承载能力、初始刚度、延性以及翼缘木材板应力大小之间的差异,对木结构和钢-木组合结构的设计具有一定的参考意义。

3.2 讨 论

木-钢组合工字梁是一种新型组合结构,目前诸多学者针对木-钢组合梁的螺栓参数(直径、间距等)或不同尺寸参数(木板和钢梁翼缘各自的厚度、宽度等)进行试验或者有限元分析,结果表明螺栓连接的木-钢组合梁在弯曲加载时,不同螺栓参数布置的组合梁,其木-钢交界面之间产生的相对滑移会降低组合梁抗弯承载力的增长速率。本试验因螺栓滑移损耗的承载力,其占木-钢组合工字梁承载力的比值并未进行研究,在此提出以下打算:设计不同螺栓布置参数(螺栓直径、螺栓横向排数、螺栓纵向间距等)的木-钢组合梁进行弯曲加载试验,进一步研究不同螺栓布置参数产生的相对滑移对组合梁抗弯性能的影响,以及其螺栓滑移造成的承载力损耗量对组合梁承载力的比值关系。