洞道与流化床组合干燥青椒的工艺研究

孙新怡,徐海军,朱礼强,孙旭蕊,孙清瑞,朱成成,隋世有,金丽梅

(1.黑龙江八一农垦大学食品学院,大庆 163319;2.内蒙古伊利实业集团股份有限公司)

青椒为双子叶茄科植物,果实略带甜味,果肉厚实,水分充足,在日常饮食中深受人们的喜爱[1-2]。青椒含有丰富的类胡萝卜素、维生素C 等物质[3-4],其中类胡萝卜素作为维生素A 原和抗氧化剂,可预防多种慢性疾病并调节人体免疫力;维生素C 能够促进伤口愈合,防止牙龈出血,对贫血起辅助作用。另外,青椒也是酚类和类黄酮类物质的极好来源。但是青椒本身含水率较高(湿基含量90%~94%),属于易腐烂蔬菜,在贮藏、运输和销售等环节容易感染真菌疾病,还会出现采后问题,损害其自身价值[5-6]。青椒多数以日常烹饪的方式进行加工,而深加工工艺较少。因此,开发青椒干燥制品,有利于降低贮运费用并改善其口感和风味,为进一步提高青椒的利用价值以及休闲食品的开发等都具有重要意义。

热风干燥具有速度快、操作便利、成本低等优点,普遍应用于干制品加工中[7-9]。其中洞道干燥中热空气和物料接触面积大,干燥制品保持较好形状,色泽保留度较高,但长时间干燥会产生焦糊、变色,造成营养物质的流失[10]。为解决单一热风干燥的缺点,近年来,开发了多种不同的联合干燥方法[11-12],但是由于青椒果肉厚实,真空干燥仍需要克服水分子从内部扩散到表面的阻力,干燥速率慢[13]。微波干燥虽然干燥时间短,但容易引起物料表面过热,使物料发生部分膨化,导致颜色和形状发生改变,大大降低产品品质[14]。远红外干燥凭借“共振”现象使物料升温,且对热敏物质破坏不大,但是对于果实较厚的青椒而言,远红外技术的穿透距离较短只有几毫米,不能实现完全干燥[15]。

相比于其他干燥方法,流化床干燥具有传热效果好、干燥速度快等优点,可有效避免产品的局部过热,还能起到杀菌效果[16-17],将其与洞道干燥相结合后大大提高干燥效率,降低能耗,提升产品品质,在果蔬干燥领域具有较好的应用前景。目前,利用洞道与流化床组合干燥的研究对象主要有甘蓝丝、香菇和黄桃等[18-20]。

研究拟采用洞道和流化组合的方式对青椒进行干燥,控制由洞道向流化干燥的含水率转换点,并优化干燥工艺条件,制备出一种天然绿色、健康营养的青椒干制品,并为进一步工业化应用提供参考。

1 材料与方法

1.1 材料与仪器

新鲜青椒:选自北京华联生活超市;碳酸氢钠:天津市红岩化学试剂厂;2,6-二氯酚靛酚钠:成都市科龙化工试剂厂;丙酮、草酸、抗坏血酸:天津市大茂化学试剂厂;盐酸:哈尔滨试剂化工厂;乙醇:天津市富宇精细化工有限公司;碳酸钙:天津市河东区红岩试剂厂;试剂均为分析纯。

LHC-3 流化床干燥操作演示实验装置:天津大学化工基础实验中心;DHG-9415A 型恒温鼓风干燥箱:上海一恒科技有限公司;HH-1 数显恒温水浴锅:江苏省金坛市荣华仪器制造有限公司;洞道干燥实验装置:天津大学化工基础实验中心;722S 分光光度计:上海天普分析仪器有限公司。

1.2 实验方法

1.2.1 青椒的洞道干燥

选取新鲜青椒洗净,去籽、切片后,将90 ℃烫漂70 s[8],凉水冷却放入洞道干燥机中干燥,确定干球温度为65 ℃,风速0.85 m·s-1,干燥室截面积为0.03 m2。研究不同青椒切片宽度(1、2、4、6、8 mm)对干基含水率和干燥速率的影响,每间隔5 min 翻转青椒并记录一次质量,计算干基含水率并绘制干燥曲线和干燥速率曲线,确定不同厚度青椒由恒速转变为降速时的含水率转换点。

1.2.2 青椒的流化干燥

将洞道干燥到转换点含水率的青椒放入流化干燥室内进行干燥,至干基含水率0.11 g·g-1时为干燥终点[21],控制切片宽度、热风温度和风速,绘制干燥曲线。通过单因素实验考察切片宽度(1、2、4、6、8 mm)、热风温度(30、40、50、60、70 ℃)、风速(0.5、1.0、1.5、2.0、2.5 m·s-1)对青椒干基含水率、复水比、Vc 保留率和叶绿素保留率的影响。在单因素实验的基础上进行正交试验,对流化干燥实验参数进行优化,确定最佳工艺流程。

1.3 指标检测

1.3.1 含水率的测定

青椒含水率测定参照GB/T 5009.3-2016 的方法[22],通过105 ℃的干燥箱测定青椒样品的初始含水率及绝干物料质量。计算干基含水率Mt、干燥速率DR。

式中:mt为t 时刻样品质量,g;md为样品的绝干质量,g。

式中:Mt1和Mt2分别为样品干燥到t1和t2时的干基含水率,g·g-1。

1.3.2 复水比的测定

称取一定量干燥后的样品放入准备好的烧杯中,加入样品体积20 倍的蒸馏水,在常温条件下浸渍2 h 后取出,利用滤纸去除多余的蒸馏水,称量,计算复水比MR[23]。

式中:mt为样品复水后沥干质量,g;m0为样品复水前质量,g。

1.3.3 Vc 保留率的测定

Vc 的测定采用2,6-二氯靛酚法,计算Vc 保留率Q[24]。

式中:YQ为干燥后青椒的Vc 含量,mg·100 g-1;XQ为青椒的初始Vc 含量,mg·100 g-1。

1.3.4 叶绿素保留率的测定

叶绿素的测定采用GB/T 22182—2008,计算总叶绿素保留率C[25]。

式中:Yc为干燥后青椒叶绿素含量,mg·g-1;Xc为青椒初始叶绿素含量,mg·g-1。

1.3.5 综合加权评分法

利用熵权法确定指标的客观权重系数[26],求得复水比、Vc 保留率和叶绿素保留率的客观权重分别为0.43、0.27 和0.30。从权重角度优先考虑复水比,其次为Vc 保留率和叶绿素保留率。计算综合加权评分值yj。

式中:j 为实验序号,1~9;MRj为第j 号实验的复水比;MRjmax为复水比最大值;Cj为第j 号实验的叶绿素保留率;Cjmax为叶绿素保留率最大值;Qj为第j 号实验的Vc 保留率;Qjmax为Vc 保留率最大值。

1.4 数据处理

采用Origin 2019 对数据进行处理。

2 结果与分析

2.1 洞道干燥实验

青椒切片宽度为1、2、4、6、8 mm 时的青椒干燥曲线和干燥速率曲线,如图1 所示。

图1 青椒不同切片宽度对洞道干燥速率的影响Fig.1 Effect of different slice width of green pepper on tunnel drying rate

由图1(a)可知,青椒洞道干燥过程中,由于青椒切片宽度为1、2、4、6、8 mm,其干基含水率从初始的17.23 g·g-1降至0.012 g·g-1左右,所需时间从140 min 延长到330 min。青椒切片宽度越薄,其失水则越快,干燥的时间则越短,这是由于干燥过程中青椒中的水分从内部传递到表面并且被蒸发,切片厚度越小,水分传递的阻力越小,蒸发也会变快;反之亦是如此[27]。

由图1(b)可知,一个完整的干燥过程大致可包括三个部分,即加速→恒速→降速干燥阶段。在干燥早期,青椒内部自由水分含量高,水分先从较大的毛细管中排到表面,表面水分汽化较快,青椒干燥速率持续增加,达到最大值。随着干燥时间的延长,青椒含水率随着表面水分的汽化在不断下降,青椒中的水分从较小的毛细管中排到表面,然而湿球温度基本维持不变,温度差和饱和蒸气压差保持恒定,传热和传质驱动力不变,干燥速率在最大值处上下波动,此时为恒速干燥阶段。在干燥后期,青椒外部水分汽化严重,与持水部位紧密结合的水分被除去,内部水分向外转移的速率低于汽化速率,导致水分加速流失,蒸汽压平衡被打破,传质驱动力快速减小,干燥速率大幅度降低,接近于零时停止。结合图1(a)和(b)可以得出,降速阶段干燥速率急剧下降,因此将恒速转为降速时所对应的临界含水率作为洞道干燥向流化床干燥转换的转换点,由于切片宽度不同,转换点含水率也各不相同,切片宽度1、2、4、6、8 mm 所对应的转换点干基含水率分别为1.04、1.07、1.17、1.25、1.57 g·g-1。

2.2 流化干燥实验

2.2.1 切片宽度的确定

设置流化温度50 ℃、风速1.5 m·s-1时,研究青椒切片宽度分别为1、2、4、6、8 mm,对流化干燥曲线和青椒品质的影响,结果见图2。

图2 不同切片宽度对青椒流化干燥的影响Fig.2 Effects of different slice widths on fluidization drying of green pepper

由图2(a)可知,在不同切片宽度下干基含水率的变化趋势基本一致,皆是由快至缓,最后趋于平稳,且随着切片宽度的增加,干基含水率达到平稳所需的时间也就越长。这是由于在流化干燥中,物料越薄,与热空气接触的表面积越大,其内部产生的能量越容易使水分向表面迁移,因此干燥至相同的干基含水率,所需时间越短。但是切片宽度过薄或过厚都不利于提高青椒的干燥,当青椒丝太薄,则得到的干制品蜷曲的越严重,品质越差,这可能是因为青椒片水分流失过快,内部未能及时供应到青椒表面和边缘[28];而青椒切片过厚,热风无法透过青椒,且无法产生空气相对湿度差,此时青椒表面的水分不能很好的去除,青椒表面与热空气间也未存在对流传质[29-30]。所以在保证青椒丝品质允许的条件下,适当选择青椒切片宽度。

由图1(a)洞道干燥曲线和图2(a)流化干燥曲线对比可知,流化干燥所需干燥时间少于洞道干燥。这是由于流化干燥受热更均匀,青椒表面温度与内部温差较大,物料容易脱水,致使床层发生改变,即由固定床变为流化床,传质效果增加,干燥时间减少。

由图2(b)可知,随着切片宽度的增加,复水比、Vc 保留率和叶绿素保留率趋势大致相同,都是呈现先升高后下降趋势,当切片宽度为4 mm 时,青椒片内部细胞组织损伤小,Vc 和叶绿素保留率高,干燥后复原能力强,青椒品质最佳,此时复水比为7.74,Vc保留率为55.24%,叶绿素保留率为39.23%。青椒切片过厚,水分运动的路径越长,脱水速率越慢,物料内部结构被破坏的程度越大,组织细胞持续损伤时间大大延长,导致Vc 和叶绿素损失严重,同时复水困难,复水效果差[29]。综合考虑,选择青椒切片厚度为2~6 mm 进行正交优化实验。

2.2.2 流化温度的确定

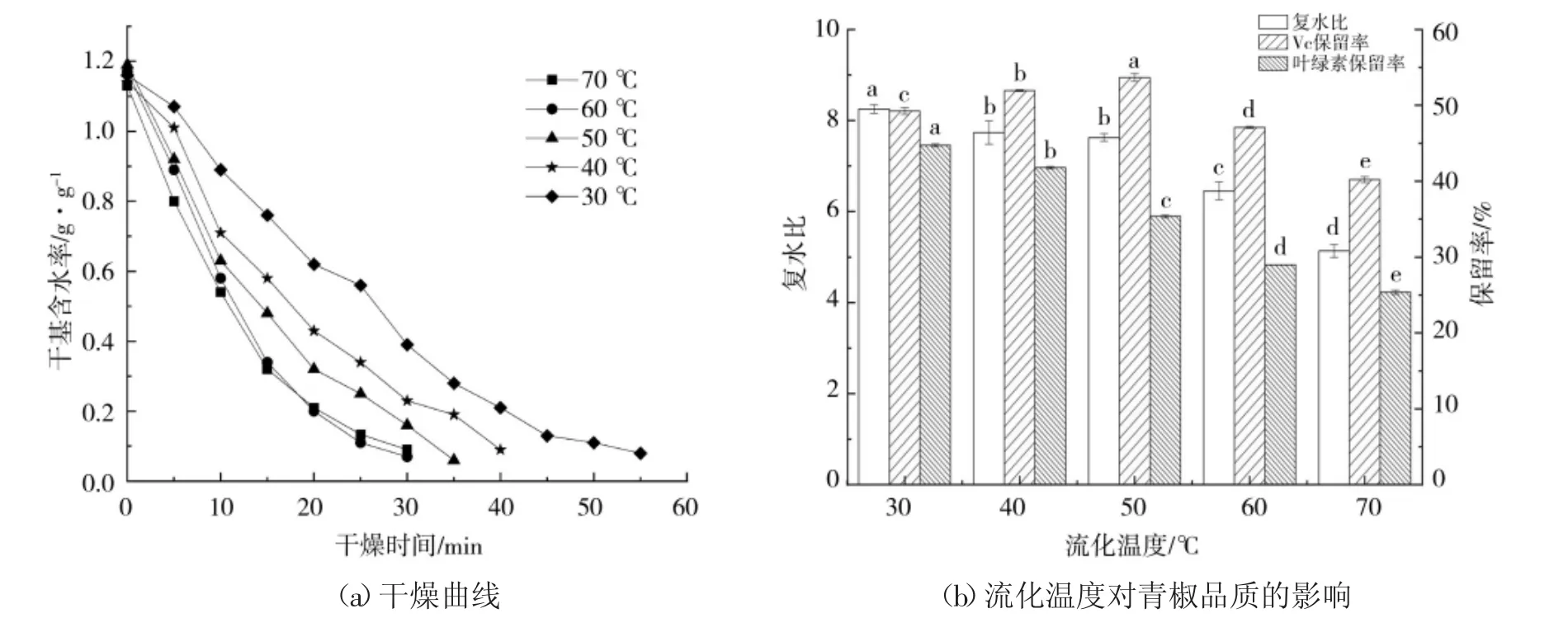

流化温度分别为30、40、50、60、70 ℃,对干燥曲线和青椒品质的影响,如图3 所示。

图3 不同流化温度对青椒的影响Fig.3 Effects of different fluidization temperatures on green pepper

从图3(a)中可知,在30~70 ℃区间内,随着温度的不断升高,其青椒的干基含水率明显减少,同时大大缩短了干燥所用的时长。在30 ℃条件下对青椒片干燥至终点所用时间最长,为55 min;而70 ℃条件下对青椒片进行干燥处理所用时间最短,为30 min。这是由于干燥介质内部水分蒸汽压随着干燥温度的升高而升高,使得干燥过程气固之间产生了更大的传质、传热驱动力,水分子运动加快,水分扩散的效率也显著提高。但是温度在70 ℃时,能明显观察到青椒表面出现焦化,这可能是由于干燥温度过高,导致青椒表面水分扩散速度明显高于内部水分向外部扩散速度,青椒表面出现僵硬并逐渐发生焦化现象,严重影响青椒品质。

由图3(b)可以看出,青椒复水比和叶绿素保留率随着流化温度的升高,呈现下降趋势,温度为30 ℃时数值最大,复水比为8.25,叶绿素保留率为44.73%。Vc 保留率随着温度升高呈现先升高后下降趋势,温度50 ℃时保留率最高为53.66%。但是随着温度的升高,青椒品质明显变差,Vc 和叶绿素损失严重,青椒内部的组织结构破环严重,导致吸水能力丧失,复水效果变差。综合考虑,选择青椒干燥温度为40~60 ℃进行正交试验。

2.2.3 风速的确定

风速分别为0.5、1.0、1.5、2.0、2.5 m·s-1时对干燥曲线和青椒品质的影响,如图4 所示。

图4 不同风速对青椒的影响Fig.4 Effects of different wind speeds on green pepper

从图4(a)可以看出,在0.5~2.5 m·s-1区间内,随着风速的不断升高,青椒的干基含水率明显减少,同时大大缩短了干燥所用的时长。风速在0.5 m·s-1时,其干燥至终点所需时间最长,为50 min;而风速在2.5 m·s-1时,干燥所用时间最短,仅用25 min。这是因为加大风速,物料中水分子运动活跃,从而加快了样品的干燥速度。当风速超过1.5 m·s-1后,青椒表面水分蒸发的速度不会随着风速的增加而显著增大,干基含水率下降幅度也较小,干燥效果不明显,这是由于青椒表面和空气中的水分被不断增大的空气流量带走,但是更大的空气流动实际上会冷却物料,降低产品表面的温度,从而导致水分扩散率降低,所以风速增加到一定程度后,无法快速提升青椒的干燥速率[29]。

风速对青椒品质的影响由图4(b)可知,随着风速的增加,青椒复水比、Vc 保留率和叶绿素保留率都随着风量的增大而减小,但风速对复水比影响较小,风速为1 m·s-1时复水比和Vc 保留率最高,分别为7.68 和54.78%,叶绿素含量在风速1.5 m·s-1时最大,为38.91%。但随着风速不断加大,青椒表面蒸发速率和内部水分迁移速率差距越大,物料内部结构破坏越严重,影响青椒品质。综合考虑,选用风速为1.0~2.0 m·s-1进行正交试验。

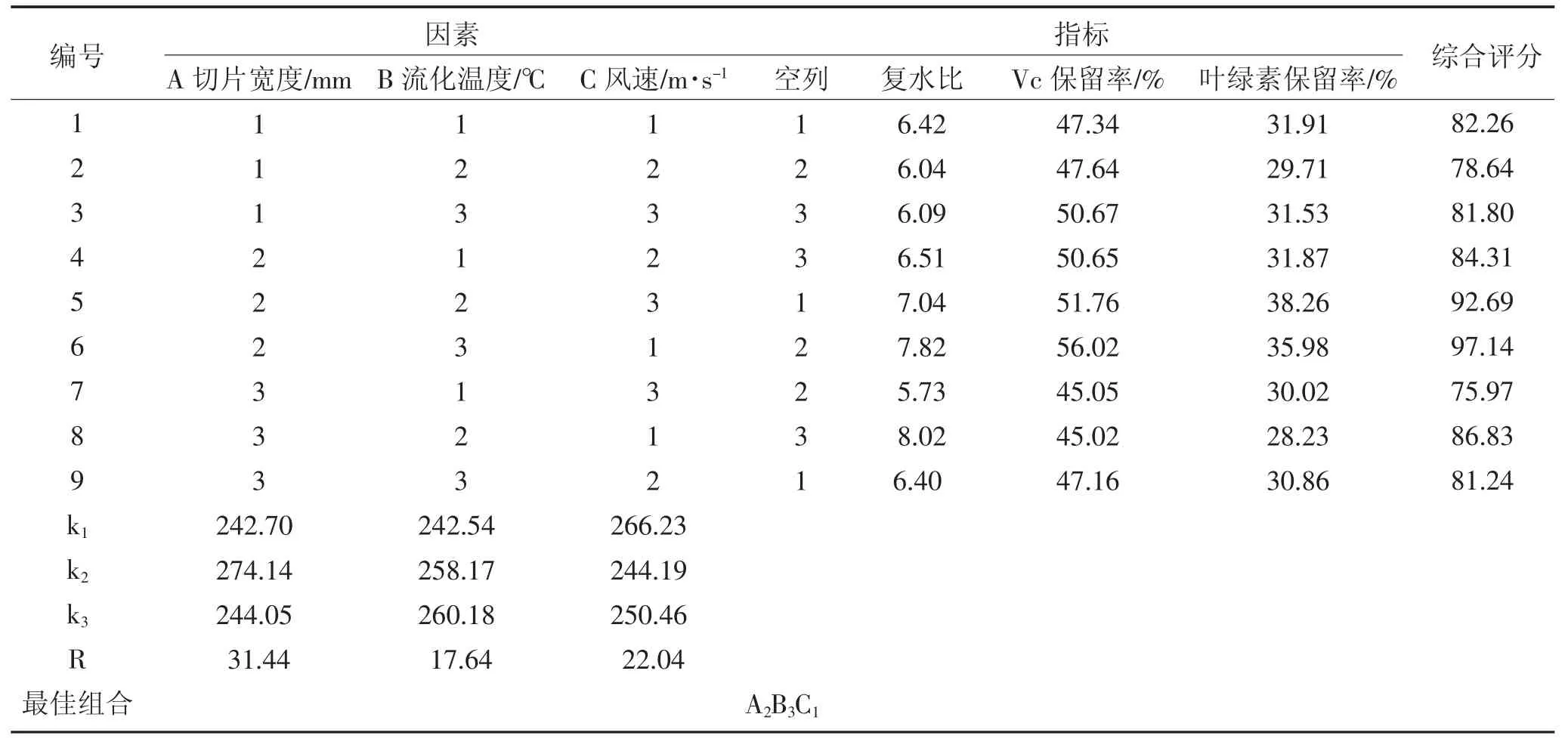

2.3 流化干燥正交实验

在上述单因素的实验基础上,选用L9(33)正交设计表进行流化干燥正交试验,其中以流化温度、风速、切片宽度为因素,复水比、Vc 保留率和叶绿素保留率为评价指标。正交试验因素水平表见表1,试验结果及方差分析见表2 和表3。

表1 流化干燥正交试验因素水平表Table 1 Fluidized drying orthogonal experiment factor level table

表2 流化干燥正交试验结果表Table 2 Orthogonal test table of fluidized drying

表3 试验结果方差分析Table 3 Analysis of variance of test results

由于复水比、Vc 和叶绿素保留率三个指标的综合评分越大越好,由表2 和表3 可知,青椒干燥综合效果最佳的组合为A2B3C1,即切片宽度4 mm,流化温度60 ℃,风速1.0 m·s-1,各因素对干燥综合效果的影响为A>C>B,即切片宽度影响最为显著(P=0.016<0.05),风速次之(P=0.039<0.05),流化温度影响较小(P=0.054>0.05),最佳干燥组合对应正交试验第六组,将青椒片干燥至终点后测定此时产品的复水比为7.82、Vc 保留率为56.02%、叶绿素保留率为35.98%,综合评分达最高值97.14。文献[8]中单纯使用热风干燥过程时,青椒的复水比为4.00,Vc 和叶绿素保留率分别为43.68%和33.56%,表明本工艺开发的流化与洞道组合干燥工艺对于提高干燥速率和青椒品质具有一定的优势。

2.4 正交最优结果验证

为了进一步验证研究工艺优化的可靠性和合理性,按上述优化后的工艺参数进行验证实验,即控制青椒切片宽度为4 mm,洞道干燥至干基含水率为1.17 g·g-1后转入流化干燥装置中,设置风速1.05 m·s-1,干燥温度60 ℃。测得青椒复水比为7.86±0.19、Vc 保留率为55.38±0.36%、叶绿素保留率为35.40±1.53%,综合评分96.59±0.55,与正交实验结果A2B3C1相接近。

3 结论

采取洞道和流化组合方式对青椒干燥工艺进行优化,得到结论如下:

(1)在切片宽度4 mm,热风温度65 ℃,风速0.85 m·s-1条件下对青椒进行洞道干燥,由洞道转为流化干燥时的干基含水率转换点为1.17 g·g-1。

(2)流化干燥过程中,确定影响青椒干燥品质的因素次序为切片宽度>风速>流化温度,流化干燥的最优工艺参数为切片宽度4 mm,热风温度60 ℃,风速1 m·s-1,此时青椒的复水比为7.86,Vc 保留率55.38%,叶绿素保留率35.40%,且此工艺条件下青椒口感好、品质佳。

研究开发的干燥工艺将为青椒干制品的规模化生产提供技术参考。此外,在干燥过程中发现青椒颜色逐渐变暗,且叶绿素损失较为严重。因此,下一步研究重点在于提高其护色处理技术。

——青椒