某发动机涡轮盘降应力设计

段兵兵 冯 磊 张立章

(1.中国航发湖南动力机械研究所,湖南株洲 412002;2.中小型航空发动机叶轮机械湖南省重点实验室,湖南株洲 412002)

0 引言

涡轮盘作为发动机的关键零件,工作条件恶劣,工作载荷大,设计难度较高。大量学者对涡轮盘展开了研究工作。刘延星等[1]通过有限元法研究应变速率突增条件下微观组织的演变规律及其调控策略,结果表明,应变速率突增后,临界应变突增,动态再结晶速度有所减缓。刘博志等[2]针对某航空发动机在工作过程中发生的涡轮盘轮缘凸块局部异常塑性变形故障,对故障涡轮盘进行失效分析,研究了加热温度、时间、应力3 种因素对δ 相析出的影响规律。权立宝[3]对轮盘结构进行了优化设计,将焊接结构改为螺栓连接结构,对改进后的螺栓连接结构进行了强度校核和传扭可靠性分析。由于对涡轮盘的性能要求越来越高,不少学者从各个方面对涡轮盘展开了优化工作[4-8]。

涡轮盘需承受较大离心力,通常情况下应力危险点位于榫槽底部和螺栓孔部位,在满足强度设计准则的基础上,应尽量减轻轮盘的重量,提高发动机功重比,但轮盘重量和应力水平在设计上存在矛盾。因此,有必要对结构进行优化设计,从这些矛盾中寻求最优的平衡,通过优化结构降低螺栓孔和榫槽应力,同时使重量在可接受范围内。

1 问题及优化思路

涡轮盘主要存在两个问题。第一,与其他成熟型号计算和试验数据相比,涡轮盘螺栓孔、榫槽应力偏大,达到设计安全寿命存在风险。第二,由于涡轮盘辐板优化前为锥形,实际加工时必须采用五轴数铣,导致加工成本高、周期长,需要通过优化设计辐板处结构,降低成本,提高工艺性和经济性。

涡轮盘结构优化设计方案的总体思路是在发动机总体方案不变、重量不增加或增加可接受的前提下,只优化涡轮盘局部结构;同时配合参数也不改变,确保与涡轮盘配合的对象件尺寸无需调整,从而使优化的技术风险降到最低。

2 结构优化设计与分析

2.1 螺栓孔降应力结构优化

螺栓孔应力偏大的主要原因在于离心力使螺栓孔变形,为此制定了两种优化方案。

方案1:对螺栓孔部位进行了拓扑优化设计,得到了最适合的螺栓孔部位设计方案,螺栓孔外形重新设计优化后与优化前对比的模型见图1。除对螺栓孔外形优化外,对辐板也进行了优化,优化前辐板截面为锥形,优化后为等厚的柱形,柱形辐板加工工艺性优于锥形。

图1 方案1螺栓孔优化前、后局部模型对比示意图

方案2:仅对涡轮盘辐板处的厚度加厚优化,螺栓孔外形等其余特征未改变,优化前、后截面对比示意图见图2。

图2 方案2优化前(实线)、后(虚线)截面对比示意图

2.2 螺栓孔降应力计算分析

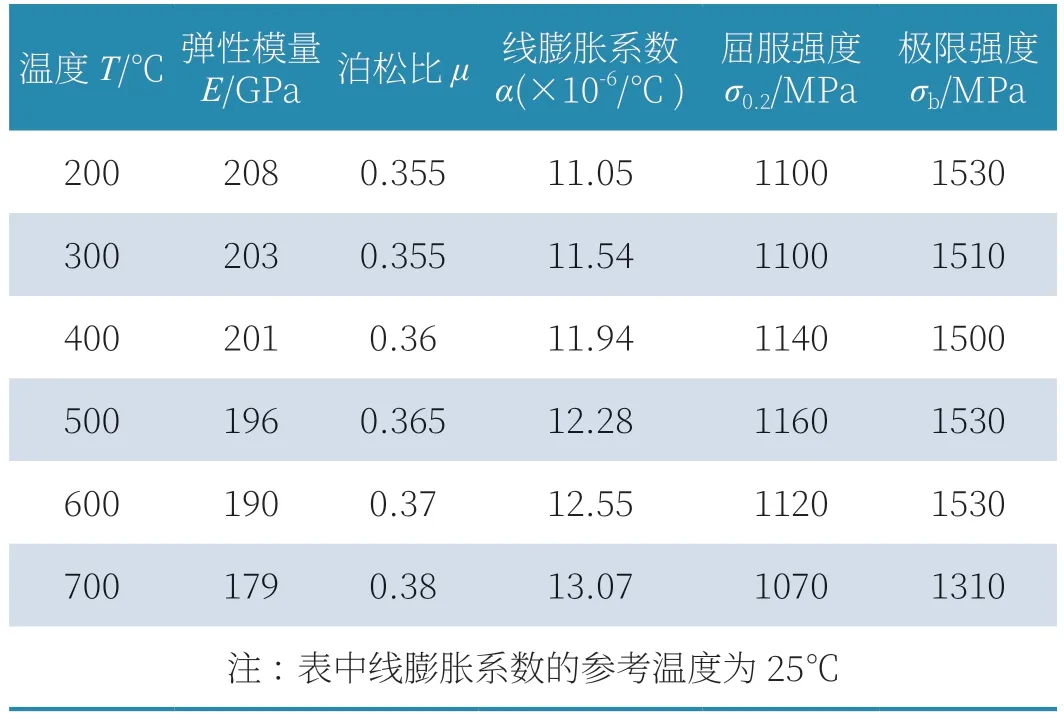

涡轮盘材料为GH4720Li,其材料性能数据见表1,密度ρ为8140kg/m3。

表1 GH4720Li材料性能数据

涡轮盘上均布有5 个螺栓孔,结构和载荷具有循环对称性。计算模型忽略工作叶片和榫槽后,取包含一个完整螺栓孔在内的整个涡轮转子的1/5 循环对称段作为计算模型,对计算模型进行网格划分,有限元网格模型示意图见图3。

图3 有限元网格模型示意图

涡轮盘本身的离心载荷以转速形式施加,叶片的离心载荷以面压力形式施加在榫槽榫齿接触面上;温度载荷以节点温度的形式施加,前、后挡板与轮盘的接触力以面压力的形式施加在对应的轮盘接触面上。

优化前、后螺栓孔当量应力计算结果对比如表2 所示,可见优化方案1 螺栓孔最大当量应力降幅高于方案2,重量增加幅度低于方案2,且重量增加在可接受范围内。同时,将辐板结构由锥形改为圆柱形改善了工艺性,故针对螺栓孔应力偏大问题采用方案1 进行优化。

表2 优化前后对比表

2.3 榫槽降应力结构优化

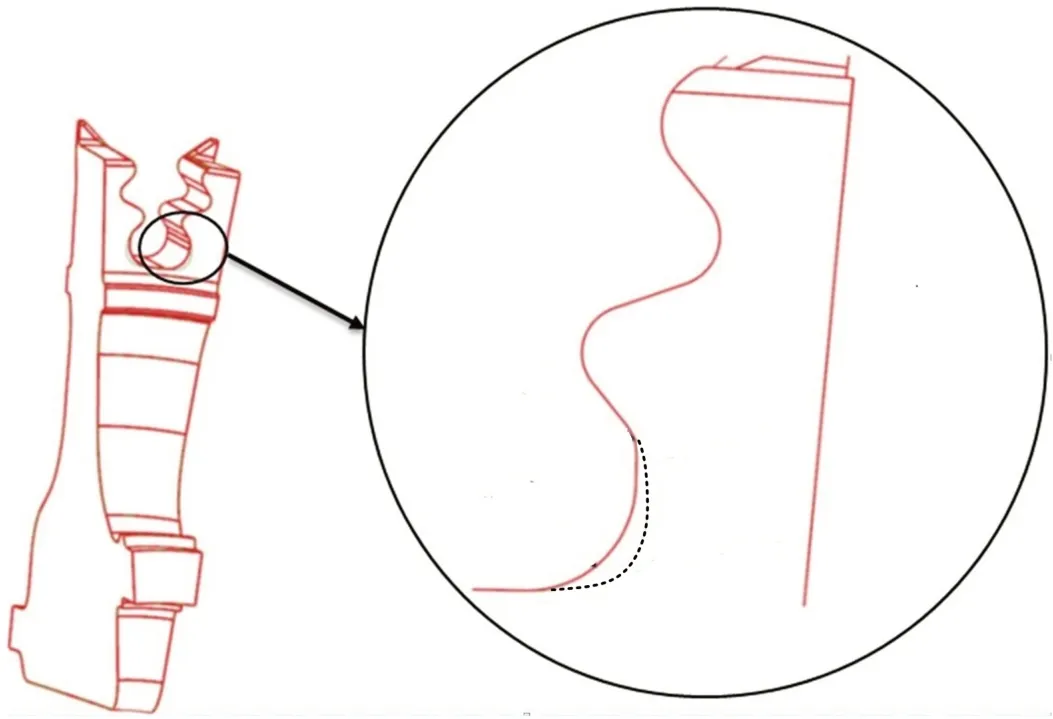

通常情况下,加大榫槽大应力区域圆弧半径可降低应力水平,且圆弧半径越大,榫槽当量应力越低,但加大圆弧半径会导致轮盘重量增加,轮心离心载荷加重,进而导致轮心当量应力增大。考虑到重量、装配和轮心部位应力的要求,单纯加大圆弧半径难以将应力降低到所要求的范围,结合在其他型号上的应用验证,对榫槽底部圆弧进行了结构优化,即在榫槽高应力区域采用较大的圆弧半径,低应力区域采用较小的圆弧半径,如图4 所示。榫槽圆弧结构优化前、后与榫头装配顺利,并未出现干涉现象,此外通过计算得出榫槽优化后使轮盘增重0.018kg。

图4 榫槽结构优化前(虚线)、后(实线)对比示意

2.4 榫槽降应力计算分析

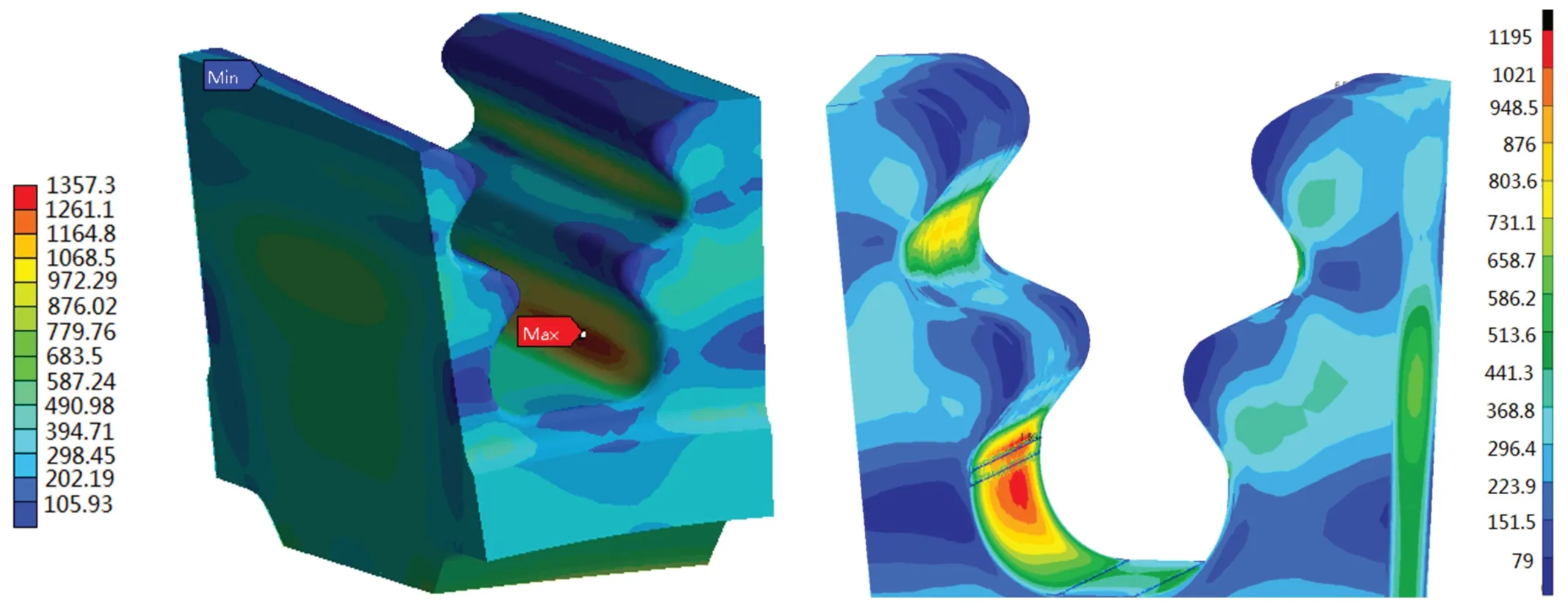

涡轮盘上均布有43 个榫槽,结构和载荷具有循环对称性,取包含一个完整榫槽在内的整个涡轮转子1/43 循环对称段作为计算模型,对计算模型进行网格划分。优化前、后榫槽当量应力计算结果见图5,由结果可知,最大当量应力由1357MPa 降至1195MPa,降幅11.94%。

图5 榫槽优化前、后当量应力分布

3 结论

(1)针对螺栓孔应力偏大问题,采取了两种方案对其进行优化分析比较,其中较优的方案1 使最大当量应力由1552MPa 降至1180MPa,降幅为23.97%,同时提高了工艺性和经济性;虽然增重0.315kg,但仍在设计要求范围内。

(2)针对榫槽应力偏高问题,对榫槽圆弧结构进行了优化,即在高应力区域采用较大的圆弧半径,低应力区域采用较小的圆弧半径,结果使最大当量应力由1357MPa降至1195MPa,降幅为11.94%,重量仅增加0.018kg,很好地满足了设计要求。