蜡基温拌剂对废橡胶粉改性沥青车辙与疲劳性能的影响

李佳庆

(岳阳路桥集团有限公司,湖南 岳阳 414000)

0 引言

由于沥青路面产生永久变形、疲劳开裂等病害,导致其养护成本增加及使用寿命缩短。研究表明,沥青混合料组分中结合料对混合料性能影响很大,结合料的流变特性与混合料的车辙、疲劳性能直接相关[1]。因此,已有大量研究通过改善结合料的性能以提高混合料的抗车辙与疲劳性能,其中应用最为广泛的是添加各种改性剂[2]。

研究发现,在沥青中掺入废橡胶粉(CRM)能提高沥青的抗老化性能,且废橡胶粉改性沥青(CRMA)混合料的抗车辙与疲劳性能明显优于基质沥青混合料,使路面使用寿命大大延长[3]。然而,与基质沥青相比,CRMA 黏度较高[4],生产过程中往往需要较高的拌和与压实温度,导致大量的燃料消耗及有毒气体排放。而且,压实温度过低,生产中无法获得合适的沥青混合料体积特性(空隙率和压实度),致使路面在短期和长期内表现出不良性能[5]。

近年来,温拌沥青(WMA)技术成为研究热点,通过在废橡胶粉沥青中掺入不同类型的温拌剂,其黏度明显降低,从而混合料的拌和与压实温度显著降低[6-10]。然而,温拌剂的掺入对CRMA 的疲劳与车辙性能有着不同的影响。Xiao 等[11]发现温拌剂提高了CRMA 的抗车辙性能,但降低了其抗疲劳性能;Yu 等[12]发现在高温条件下,含有Evotherm 温拌剂的CRMA 呈现出较差的抗车辙与抗疲劳性能;Wang等[13]研究了两种温拌剂对CRMA 的高温和中温性能的影响,结果表明蜡基和化学基温拌剂均会降低CRMA 的车辙和疲劳性能;但是,Wen 等[14]研究表明蜡基温拌剂可以提高CRMA 的疲劳性能和耐车辙性。综上所述,温拌剂的类型对CRMA 的性能影响较大,选用合适的温拌剂对CRMA 的车辙与疲劳性能至关重要。因此,有必要对掺入不同类型温拌剂的CRMA 性能进行评估,从而为CRMA 混合料生产过程中选取合适的温拌剂及掺量提供参考。

基于此,本文主要研究蜡基温拌剂的掺入对CRMA 的疲劳和车辙性能的影响。选取不同掺量的两种蜡基(松蜡和聚丙烯蜡)温拌剂掺入到CRMA中,开展了旋转黏度、动态剪切流变仪、多次应力蠕变恢复和线性振幅扫描试验,基于测试结果对比评价了不同掺量温拌剂下CRMA 的车辙与疲劳性能。

1 原材料与试验设计

1.1 原材料

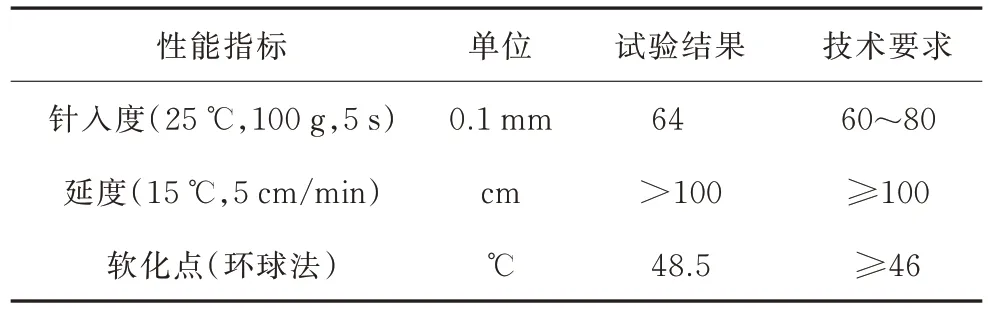

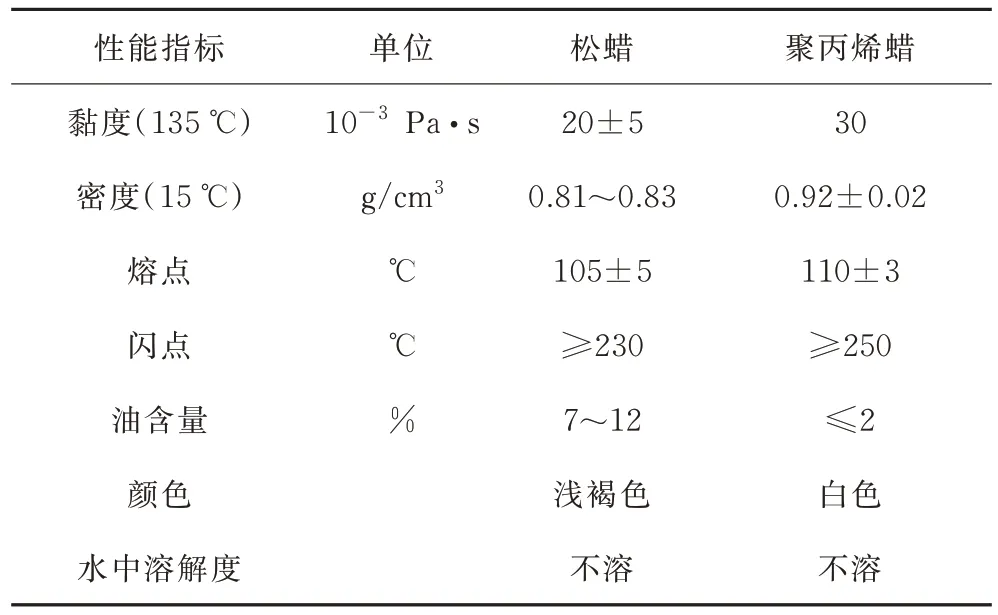

采用70#基质沥青,三大性能指标见表1。采用15% 掺量的CRM 作为改性剂,最大尺寸为0.425 mm。采用松蜡和聚丙烯蜡作为温拌剂,主要特性见表2。

表1 70#基质沥青性能指标

表2 松蜡与聚丙烯蜡性能指标

1.2 试样制备

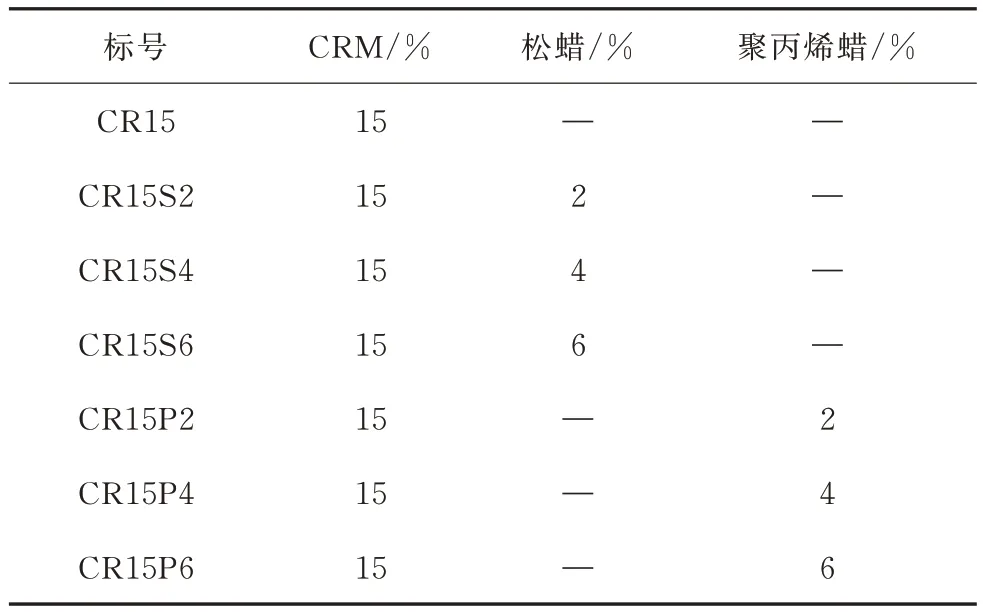

采用松蜡和聚丙烯蜡的用量分别占基质沥青的2%、4%和6%。为了制备改性沥青,首先,在180 ℃下,使用高速剪切仪以3 600 rpm 的转速将基质沥青与15%用量的CRM 剪切45 min;之后,将蜡基温拌剂掺入到CRMA 中;最后,在160 ℃下,以相同剪切速率再剪切10 min 以获取试样。总共制备7 组试样用于试验,试样标号如表3 所示。此外,为了在试验室中模拟沥青的短期和长期老化,根据规范要求,对试样分别进行滚动薄膜烘箱(RTFO)试验和压力老化容器(PAV)试验。

表3 沥青试样标号

1.3 试验设计

1.3.1 旋转黏度(RV)试验

RV 测试选取温度为135 ℃(标准测试温度)、165 ℃和185 ℃。根据SHRP 标准,改性沥青135 ℃黏度不得超过3 Pa · s,以此技术要求来控制改性沥青的施工性能。

1.3.2 动态剪切流变仪(DSR)试验

DSR 试验通过测试复数剪切模量(G*)和相位角(δ)来评价沥青的弹性和黏性性能。SHRP 定义了从DSR 试验获得的车辙因子(G*/sinδ)用以评估沥青的抗车辙性能,G*/sinδ越高,表明沥青抗车辙性能越好。对于未老化和经RTFO 老化的胶结料,其G*/sinδ参数分别要高于1 kPa 和2.2 kPa。此外,参数G*·sinδ也被定义用于评估沥青在中温下的疲劳性能。根据SHRP 要求,对于经PAV 老化的胶结料,可以通过限制G*·sinδ小于5 000 kPa 来控制疲劳开裂。

1.3.3 多重应力蠕变恢复(MSCR)试验

有研究表明G*/sinδ参数不能完整地表征沥青车辙性能,特别是对应力水平敏感的聚合物改性沥青。基于此,联邦公路管理局引入了MSCR 试验来评估沥青的车辙性能,之后由Bouldin 等[15]对此试验方法进行拓展与改进,其测试的有效性得到了充分的验证。

在本研究中,对经RTFO 老化沥青在64 ℃下进行了MSCR 试验,采用了0.1 kPa 和3.2 kPa 两个应力水平。MSCR 试验中主要得到两个参数:不可恢复的蠕变柔量(Jnr)和应变恢复率(R)。此外,通过两个应力水平下的Jnr计算出Jnr-diff参数,该参数用于评估沥青的应力水平敏感性。

1.3.4 线性振幅扫描(LAS)试验

目前研究中,先后有不同参数被提出用来评估沥青的疲劳性能。其中包括SHRP 引入的沥青疲劳参数评价指标G*·sinδ,但该参数是在线性黏弹性范围内确定的,并具有较小的剪切应变,其与沥青疲劳性能相关性较差,用作疲劳性能评价指标并不可靠。之后,NCHRP 9-10 研究计划提出时间扫描试验来评价沥青疲劳性能,但该试验所基于的应力或应变水平,其耗时非常长,不适合常规测试。为了解决上述问题,目前广泛采用的LAS 试验,其作为一种用于测试荷载振幅增加而导致的损伤累积,能有效预估沥青的疲劳性能,且大大节省试验时间。

本研究中,基于AASHTO TP101 规范,在25 ℃下,对经PAV 老化沥青进行LAS 试验。此外,使用黏弹性连续体损伤(VECD)理论分析了LAS 试验结果,如式(1)所示:

式中:Nf为疲劳破坏的循环次数;γmax为在给定路面结构下的沥青最大期望应变;A和B为从VECD 分析中得到的疲劳模型参数。A描述材料保持其完整性的能力,与沥青的疲劳寿命直接相关,B表示沥青对应变水平变化的敏感性,B越大,表示应变水平幅度增加越大,疲劳寿命降低更快。

2 结果与分析

2.1 RV 试验结果

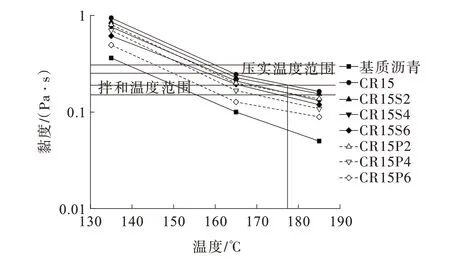

图1 显示了蜡基温拌剂对CRMA 旋转黏度的影响。在135 ℃时,CR15 的黏度约为基质沥青黏度的3倍。明显可以看到,添加两种蜡基温拌剂的CRMA黏度均明显降低。同等掺量下,聚丙烯蜡对降低CRMA的黏度更为显著。当温度为135 ℃时,CR15P6 相比于CR15 的旋转黏度降低约50%。

图1 不同沥青结合料黏度试验结果

由图1 可知:CR15 的最低拌和温度超过了177 ℃,压实温度处于160~164 ℃,而掺入两种蜡基温拌剂的拌和与压实温度均有所降低,且掺量越高,降低效果越显著。其中聚丙烯蜡相对松蜡对CRMA混合料拌和与压实温度降低效果更大,CR15S6 的拌和温度范围为166~175 ℃,温度降低约10 ℃,而CR15P6 的拌和温度范围为156~161 ℃,温度降低约20 ℃。

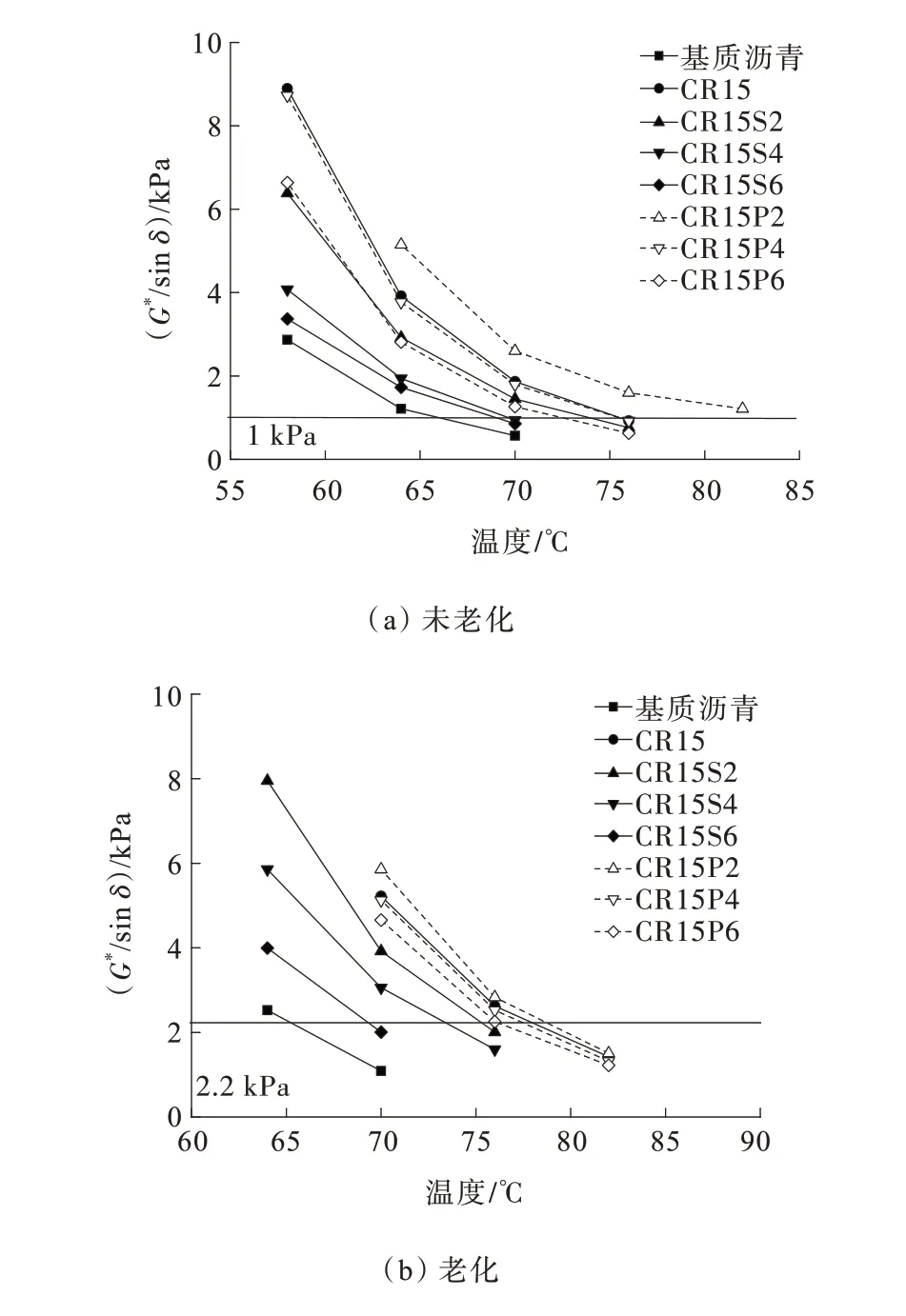

2.2 DSR 试验结果

图2 为高温条件下未老化和经RTFO 老化的不同沥青结合料G*/sinδ测试结果。可以看出:①与基质沥青相比,所有CRMA 的G*/sinδ值均提高,表明改性沥青在高温条件下的抗车辙能力增强。此外,对于含聚丙烯蜡的CRMA,CR15P2 车辙参数值最大,抗车辙能力随聚丙烯蜡含量的增加而降低;②相同温度下,添加松蜡温拌剂CRMA 的G*/sinδ值均低于CR15,表明添加松蜡对CRMA 的抗车辙能力无积极作用。

图2 不同沥青结合料G*/sinδ 测试结果

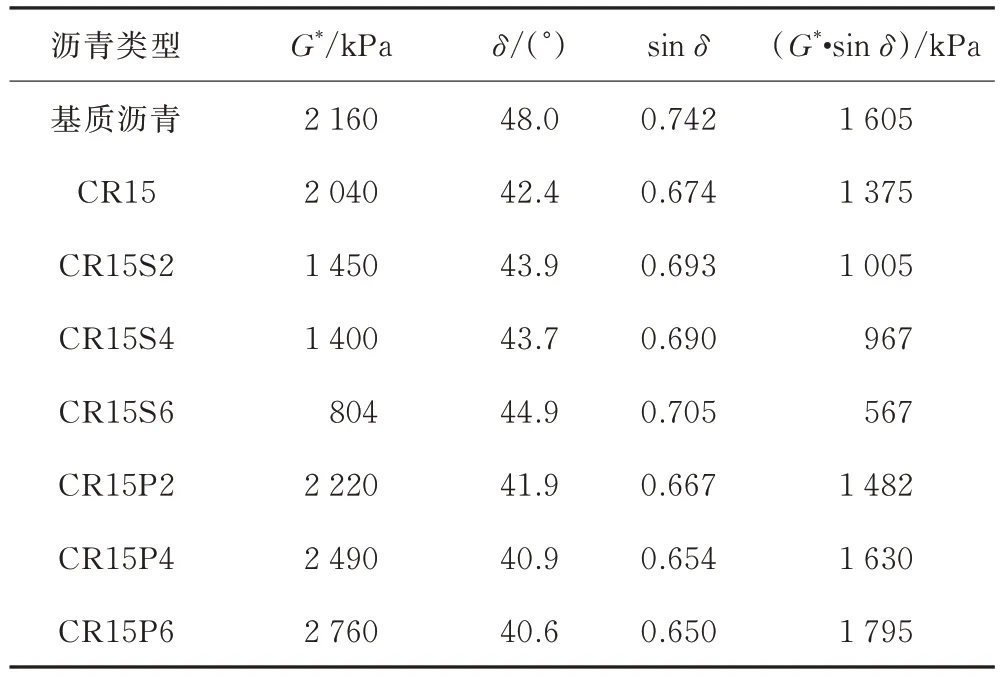

表4 为25 ℃下不同沥青类型的Superpave 疲劳参数的计算结果。表中所有温拌剂掺量的沥青结合料 的G*·sinδ均 不 超 过5 000 kPa,满 足 疲 劳 开 裂 要求。Superpave 规范指出,G*·sinδ越低,沥青疲劳性能更好。以此指标评判混合料的疲劳性能,数值显示:含松蜡温拌剂的CRMA 疲劳性能优于CR15,而含聚丙烯蜡的CRMA 对疲劳性能无提升作用。

表4 25℃下不同沥青类型的Superpave 疲劳参数计算结果

2.3 MSCR 试验结果

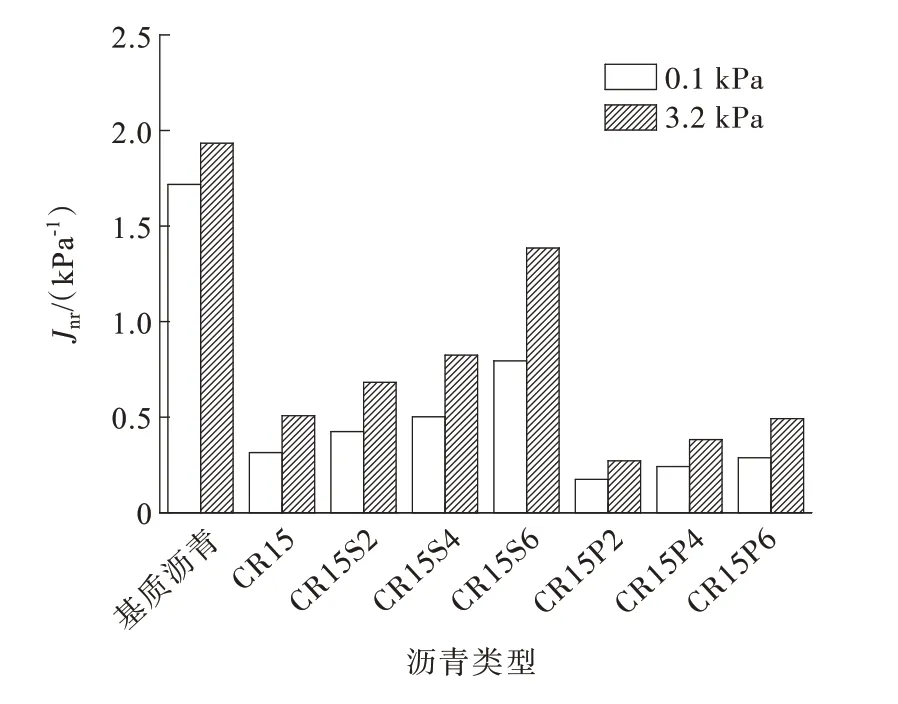

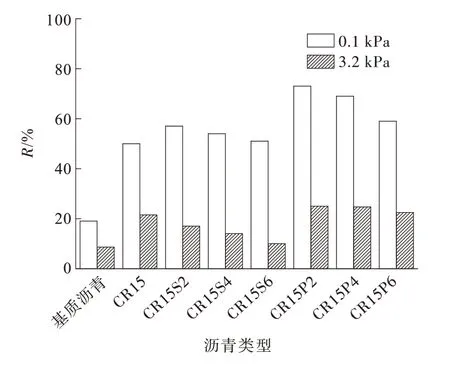

图3、4 显示了在0.1 kPa 和3.2 kPa 两个应力水平下的沥青结合料MSCR 测试结果。其中,Jnr值越低,表示结合料抗永久变形能力更强,即抗车辙性能更好。R值越高,表明结合料的应变恢复能力更好。

图3 不同沥青结合料Jnr值测试结果

图4 不同沥青结合料R 值测试结果

由图3、4 可知:①与基质沥青相比,所有CRMA的Jnr值较低,而R值较高,表明废橡胶粉改性沥青对永久变形的抵抗能力更强;②松蜡的掺入增加了CRMA 的Jnr值,且 在3.2 kPa 应 力 水 平 下,还 降 低 了CRMA 的R值。但 是,在0.1 kPa 的 应 力 水 平 下,松蜡的掺入使CRMA 的R值略微提高,且随着松蜡掺量的增加,R值逐渐降低。因此,与CR15 相比,含松蜡的CRMA 对永久变形的抵抗能力更弱;③聚丙烯蜡降低了CRMA 的Jnr值,并在0.1 kPa 应力水平下,提高了R值。但在3.2 kPa 应力水平下,R值无明显变化。因此,聚丙烯蜡可有效改善CRMA 的抗车辙性能。在8 组沥青试样中,CR15P2 在两种应力水平下都具有最优的抗车辙性能。

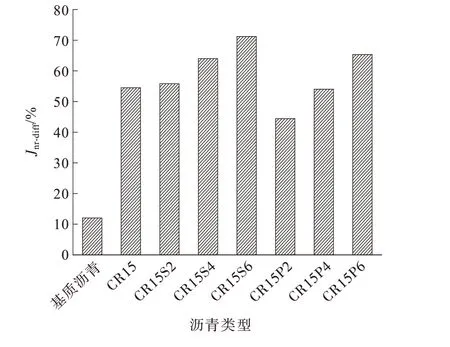

此外,本研究还计算了Jnr-diff参数用以评估沥青的应力水平敏感性,该参数值越小,表示结合料对应力水平变化的敏感程度越低。图5 显示了不同沥青结合料的Jnr-diff参数大小关系。

图5 不同沥青结合料Jnr-diff测试结果

由图5 可知:CRMA 相比于基质沥青,其对应力水平变化的敏感性明显增加。随着两种蜡基添加剂的增加,CRMA 的Jnr-diff值均越大,但结果均满足规范要求(小于75%)。7 组CRMA 中,CR15S6 的Jnr-diff值最大,CR15P2 的Jnr-diff值最小,表明低掺量聚丙烯蜡降低了CRMA 对应力水平变化的敏感性。

2.4 LAS 试验结果

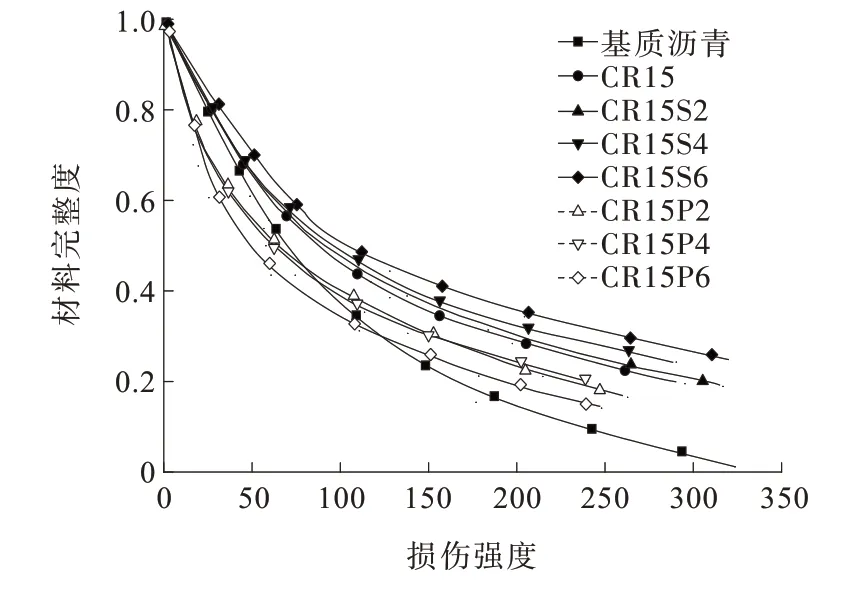

不同沥青结合料的破坏特征曲线如图6 所示,图6 中损伤强度为疲劳损伤参数;材料完整度为完整性参数,代表t时刻的复数模量与初始复数模量之比。通过破坏特征曲线,可在特定的损伤强度下判定沥青结合料的材料完整性。不同类型蜡基添加剂及掺量对CRMA 的破坏过程有不同的影响,松蜡含量较高的CRMA 在任何特定的破坏损伤下均显示出较高的材料完整性,表明对疲劳破坏具有更好的抵抗力。然而,聚丙烯蜡掺入却降低了CRMA 的材料完整性,对提高抗疲劳性能无正面作用。

图6 不同沥青结合料的破坏特征曲线

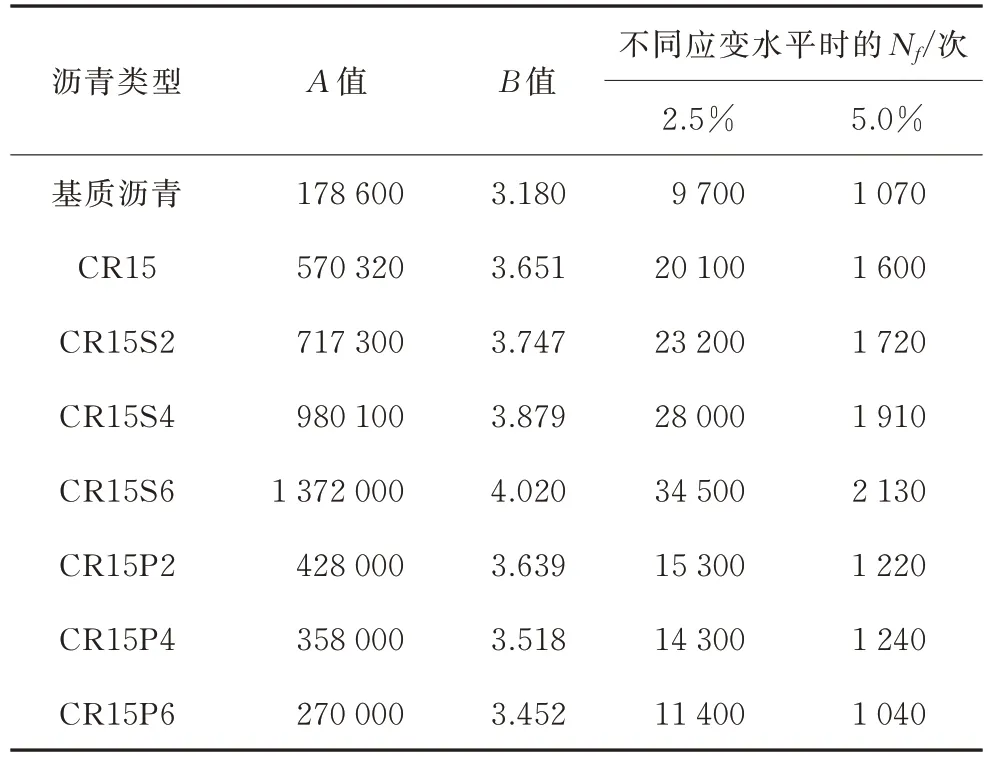

表5 为沥青结合料在2.5%和5.0%两种应变水平下的疲劳寿命和LAS 试验中计算模型A和B参数结果。

表5 不同沥青结合料疲劳寿命及计算模型A 和B 参数结果

由表5 可以看到:①CR15 的A参数的值与基质沥青相比增加了约3 倍,表明废橡胶粉掺入改善了沥青的抗疲劳性能。此外,松蜡含量越高,A值越大,表明CRMA 抗疲劳性能越好,而聚丙烯蜡的含量增加降低了参数A值。与基质沥青相比,CRMA 参数B值更大,其中松蜡的掺入增大了CRMA 参数B值,而聚丙烯蜡反之,表明前者随应变水平的变化敏感性更强;②CRMA 相比基质沥青的疲劳寿命大大延长,原因在于CRM 颗粒与基质沥青之间的相互作用形成聚合物网络结构,从而能有效抵抗疲劳破坏。此外,不同蜡基温拌剂对CRMA 疲劳性能有不同的影响,松蜡延长了CRMA 的疲劳寿命,而聚丙烯蜡相反,原因在于不同蜡基温拌剂的添加对CRMA 的化学组成和晶体结构影响不同;③CR15S6 在2.5%和5.0% 两种应变水平下均具有最长的疲劳寿命,与CR15 相比,CR15S2、CR15S4 和CR15S6 胶结料的疲劳寿命在2.5%的应变水平下分别提高了15%、39%和71%,而在5.0%的应变水平下分别提高了7.5%、19%和33%,表明松蜡的掺入对CRMA 疲劳性能在低应变水平下改善效果更明显。

2.5 讨论

基于上述试验结果,蜡基温拌剂的加入明显降低了CRMA 的拌和与压实温度,其对CRMA 改性沥青的生产带来了巨大的经济与环保效益。然而,不同类型蜡基温拌剂的掺入对CRMA 车辙与疲劳性能有不同的影响,虽然蜡基温拌剂掺入降低了CRMA 的车辙性能,聚丙烯蜡的掺入降低了CRMA 的疲劳性能,总体上温拌剂的掺入对CRMA 的车辙与疲劳性能影响程度不大,但相比基质沥青的性能仍有明显的提升,且可通过掺入合适的温拌剂掺量来使其对车辙与疲劳性能的负面影响降至最低。此外,可以针对不同路面结构所处的环境及服役性能要求选择合适的蜡基温拌剂,例如,在高温环境下,可选择聚丙烯蜡温拌剂以达到更优的抗车辙性能。

3 结论

(1)松蜡和聚丙烯蜡的掺入均降低了CRMA 的黏度,且掺量越多,其降低程度越明显,其中聚丙烯蜡相比于松蜡效果更显著。6%掺量的聚丙烯蜡能使CRMA 的旋转黏度降低约50%,且使拌和温度降低约20 ℃。

(2)高温性能试验表明聚丙烯蜡可提高CRMA的高温性能,但随掺量的增加其提高效果越不显著,而松蜡降低了CRMA 的高温性能。其中含2%聚丙烯蜡的CRMA 抗车辙性能最好。

(3)LAS 试验表明松蜡可以改善CRMA 的抗疲劳性能,且随掺量的增加其疲劳寿命也增加,在应变水平分别为2.5% 和5% 时,松蜡掺量为6% 的CRMA 疲劳寿命分别提高了71%和33%。然而,聚丙烯蜡对改善CRMA 疲劳性能效果不显著,掺量为6%的聚丙烯蜡CRMA 的疲劳寿命与基质沥青无明显差别。