基于数字图像处理的拉索钢丝腐蚀坑形貌自动测量方法

许红胜,王磊,颜东煌,吴佳东

(长沙理工大学土木工程学院,湖南长沙 410114)

0 引言

拉索钢丝腐蚀是影响拉索运营安全性的主要问题之一,在目前的拉索防护技术条件下,拉索钢丝发生腐蚀是难以避免的[1-8]。对已腐蚀拉索进行运营安全性评估时,需要对内部钢丝的腐蚀程度进行定量分析,目前主要通过人工观察钢丝表面的腐蚀面积和点蚀坑大小进行评判[2]。由于人工方法存在随意性大、测量效率低和多个蚀坑间相互位置关系测量困难等问题,导致腐蚀拉索现场检测和试验室钢丝腐蚀检测在测试结果的置信度上存在疑问。随着数字图像拍摄精细度的提高,数字图像处理技术在材料颗粒形态和结构裂缝的自动化检测等方面产生了大量的成功应用案例[3-8];而在铝合金板材和涂层的表面腐蚀形貌研究方面,基于数字图像也有一些实用化的面积腐蚀率测量方法[9-13];具体到拉索钢丝腐蚀,在利用灰度图像处理进行宏观锈蚀比评定方面也进行了一些相关研究[14-16];但针对拉索钢丝点蚀坑形貌及多点蚀坑间距离关系测量方面的图像处理技术方法还需要进行深入研究。

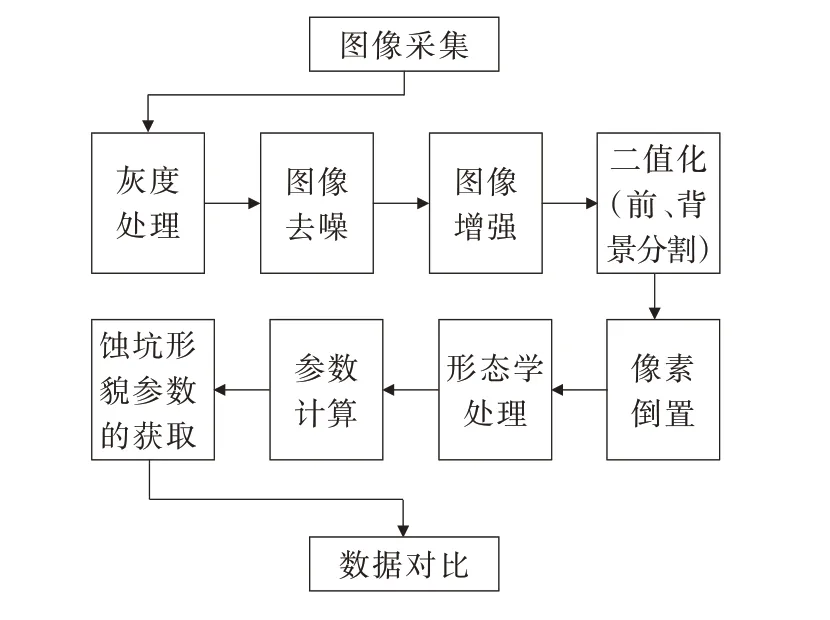

考虑到典型点蚀坑形态和多点蚀坑分布对腐蚀钢丝剩余寿命的关键性影响[17-19],本文针对数码拍照得到的腐蚀钢丝表面数字图像,基于图像处理技术,研究典型点蚀坑定位和形貌测量的具体数字化方法,并给出实现自动化测量的工作流程图。

1 腐蚀图像的获取及数字化处理

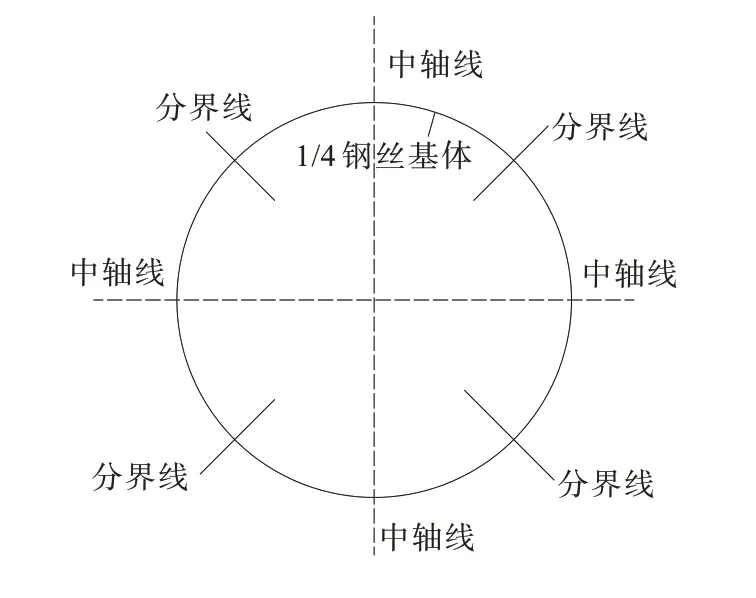

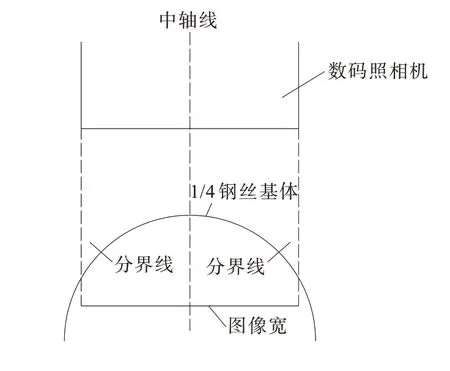

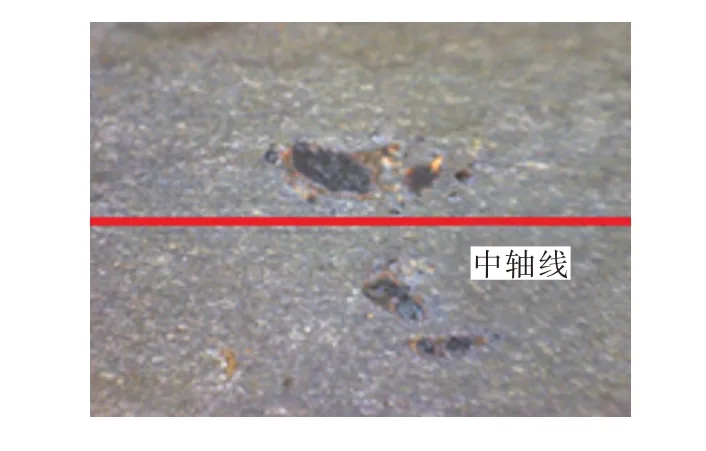

采用加速腐蚀试验方法[20],对黑石铺湘江大桥更换吊杆的取样钢丝进行加速腐蚀试验,利用MDA 2000 数码显微镜(图1)对腐蚀钢丝进行数码拍照,为了避免钢丝表面蚀坑拍照重叠重复计算的问题及方便后续计算,本文拍照时将钢丝表面均分为4 份并将分界线在钢丝基体上标出,接着将每一份钢丝表面的中轴线标出(本质为均分成8 份),示意图如图2 所示。拍照时将摄像机视野中轴线与1/4 钢丝基体中轴线重合(图3)。最后对拍照所得的图片进行图像裁剪,将超过分界线的部分图像裁剪去掉,若有蚀坑恰好位于分界线上,则将位于分界线上的蚀坑计算到其中的某一个区域中,另一个区域拍照计算时则不计算。最终可得到图像处理的原始图像(图4)。最后依次对钢丝转动90°进行拍照4 次,从而完成钢丝的拍照。获得图像处理后的原始图片为1 600×1 200 像素的彩色腐蚀图像,采集得到的彩色数字图像通过Matlab 软件利用Rgb2gray 函数进行灰度处理,采用加权平均的方式,得到含有256 个灰度级的灰度图像[21]。

图1 MDA 2000 数码显微镜

图2 钢丝表面的划分

图3 拍照示意图

图4 数字图像处理原始图像

腐蚀照片在采集过程中,由于各种各样的噪声会使图像质量受到影响,为使图像特征提取精准,对图像依次进行灰度处理、中值滤波、模糊增强等一系列预处理,从而改善图像的质量[10,22-23],预处理后的图像如图5 所示。部分研究表明小波变换能较好地实现信噪分离,获取精准信息[24-26],利用一重小波重构对预处理后的图像进行变换处理,得到的图像如图6 所示。

图5 预处理后的图像

图6 一重小波处理后的图像

针对图6 利用阈值分割法[27]对图像进行二值化处理,处理后的腐蚀图像存在纯黑(蚀坑位置)和纯白(钢丝基体)两种灰度,从而将点蚀坑和钢丝基体区域有效分割出来,如图7 所示。接着对图7 进行腐蚀缺陷定位,在钢丝腐蚀二值化图像中蚀坑是以黑色显示的,故将图像中黑色部位定位为腐蚀缺陷部位,然而Matlab 程序中Regionprops 函数和Bwlabel函数只能统计图片中白色区域,所以为满足函数要求,需将黑白像素倒置。在二值化图像中0 代表黑色,1 代表白色,对图像反色处理,即将像素为0 的区域变成像素1,像素1 的区域变成像素0。黑白像素倒置图如图8 所示。

图7 前景背景分割图

图8 黑白像素倒置图

从图8 中可以看出:处理过的钢索腐蚀部位内部有很多腐蚀不完全的地方,即图中小黑点所示,为了后续更好地提取腐蚀特征,确定最大蚀坑,需要将这些内部小黑点进行形态学区域填充,处理后的图像如图9 所示。

图9 填充

经过填充后图像会散布各种噪声或是背景,由于得到的边界线都是不平滑的,所以通过对图像的腐蚀去掉较小的白色区域,然后再通过膨胀恢复其他未删除区域就可以很好地处理这种情况,处理后图像如图10 所示。

图10 膨胀与腐蚀

在图像中有些部分不是缺陷,但仍被阈值分割出来,往往这些部分的面积较小,通过形态学操作,根据缺陷与背景干扰部分的面积大小设置参数,可以将被分割出来的小背景区域去除,一般来说背景干扰部分大,则参数适当调大,最终能去掉大部分小面积,保留主要面积区域即可。这里移除500 像素值的小区域,处理后的图像如图11 所示。

图11 形态学处理后图像

2 腐蚀形貌参数计算

分割出缺陷区域后,对每个缺陷进行参数计算,由于缺陷部分为单独的连通域,先确定该连通域的质心坐标,然后设置一个较小的长度值a(小于质心到边缘的距离),接着计算连通域中的某方向上点到质心的距离,若计算值大于初始值,则用计算值代替初始值,否则保留初始值,接测量第二个点到质心的距离,与上轮计算保留值进行比较,取较大值,依次计算,最终可得到该方向上边缘点(与质心距离最大的点)与质心的距离。依次计算完连通域内所有方向上点的距离,可得到各个方向边缘点到质心的距离,接着筛选出连线过质心的最大两个边缘点的距离,即长轴长度值x。利用Regionprops 函数测量图像区域的面积,利用测量语法STATS=regionprops(M,properties)并选择properties 的字符串为Area,可得到图像的面积S1。

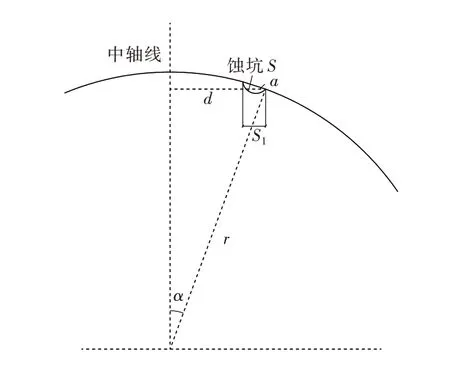

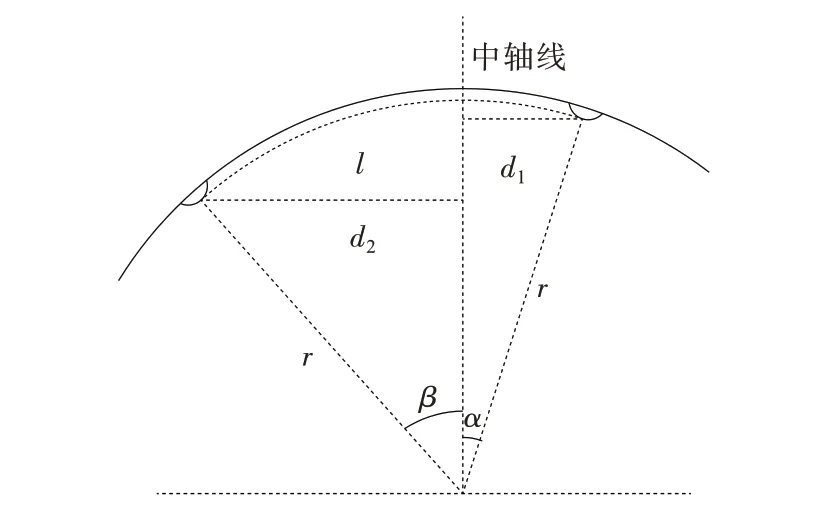

传统的图像参数计算是将拍照得到的图像代替实物特征进行处理。对于拉索钢丝而言,若将拍照得到的平面图像代替实体曲面则会产生较大误差,因此在利用图像处理拉索钢丝形貌时需要考虑曲面的影响。由于钢丝直径较小,故可将钢丝等效为标准圆柱体,其截面为标准圆,将蚀坑边缘所在面的面积近似为蚀坑离中轴线远端点处的切面面积。利用图片算得的面积为正投影面积S1,根据几何关系可以转换为实际曲面上的面积S。几何示意图如图12 所示。则有:

图12 面积计算示意图

式中:d为蚀坑外边缘与中轴线的距离;r为钢丝半径。

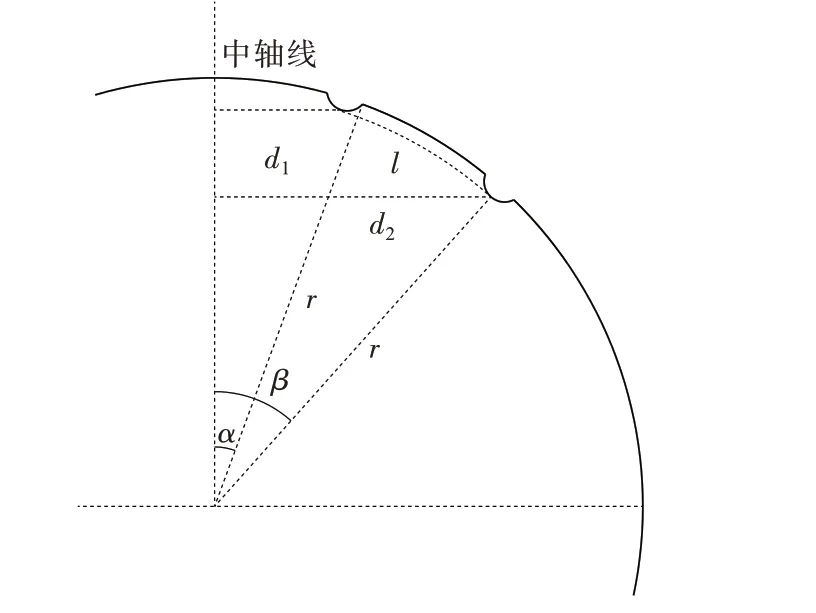

计算蚀坑间距需要分蚀坑在中轴线同侧和异侧两种情形考虑,计算示意图分别如图13、14 所示。由于照片钢丝轴向长度不变,照片中长度即为实际长度。两蚀坑在中轴线同侧时,有:

图13 蚀坑间距计算示意图(同侧)

图14 蚀坑间距计算示意图(异侧)

式中:l为蚀坑间距在轴向截面的投影长;d1、d2分别为正投影(照片)中两蚀坑距离中轴线的距离;α、β分别为蚀坑中心与钢丝截面圆心连线与中轴线的夹角;b为两蚀坑轴向距离。

当两蚀坑在中轴线异侧时,α、β计算与同侧相同,有:

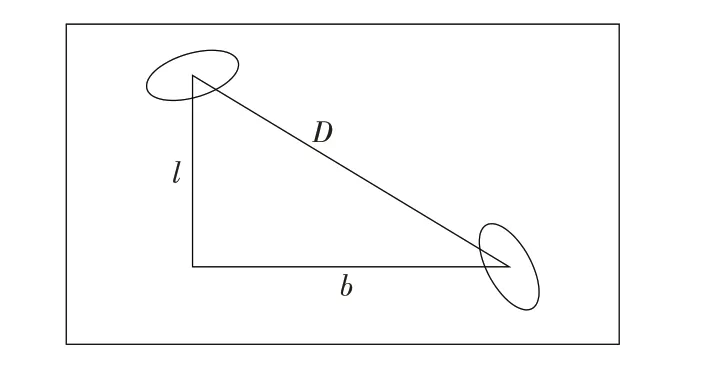

计算出l后,蚀坑间距D计算公式见式(7),蚀坑间距示意图如图15 所示。

图15 蚀坑间距计算示意图

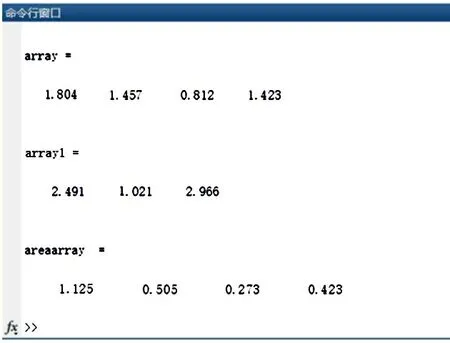

利用程序一次计算出蚀坑长轴长度、面积、蚀坑间距的像素值,并将像素值转换为实际尺寸。转化原理是在数码显微镜下利用相同倍率拍照观察实际1 mm 长度所代表的像素值,再根据此转换比例进行长度转换。同理,在相同倍率下观察1 mm2面积的像素值,再以此为转换比例进行面积像素的转换,最终得到实际尺寸。最后筛选蚀坑,根据长轴长度大小筛选出符合要求的蚀坑,并标记其轮廓,实现蚀坑定位。此处标记长轴大于或等于0.6 mm 的腐蚀坑,如图16 所示,计算结果如图17 所示。

图16 蚀坑轮廓图

图17 测量结果(长度、蚀坑间距、面积)

由于本法是基于平面图像进行处理,对三维的蚀坑深度测量还不能较好地处理,目前较为常见的蚀坑深度测量方法是使用位移传感器来读取蚀坑深度,将图像处理方法与位移传感器读取蚀坑深度相结合仍为本方法需进一步完善的地方。

3 软件设计

本文自动测量方法是基于Matlab 程序实现的,从读取图片到识别测量结果都是通过软件自动完成。期间用到主要函数及功能有:利用Rgb2gray 函数进行灰度处理;利用Wavedec 函数进行小波分解;利用 Bwlabel 函数进行二值化处理;利用Imcomplement 函数进行黑白反色处理;利用Bwareaopen 消除小面积区域;利用Regionprops 函数进行面积的测量。其中二值化阈值确定采用最大类间方差法(Ostu 算法),其原理是通过设置某一灰度值将原图分割成前景背景区域,当各区域内的方差之和最大时,此阈值即为最佳阈值。

求出最佳阈值后,将大于t的像素值令为1,小于t的像素值令为0,即:

F(x,y)表示图像在(x,y)位置的像素值,最终得到二值化图像(灰度值只有黑白两种,0 表示黑色,1表示白色)。本文自动测量具体流程如图18 所示。

图18 自动测量方法流程图

4 自动测量结果与传统测量对比

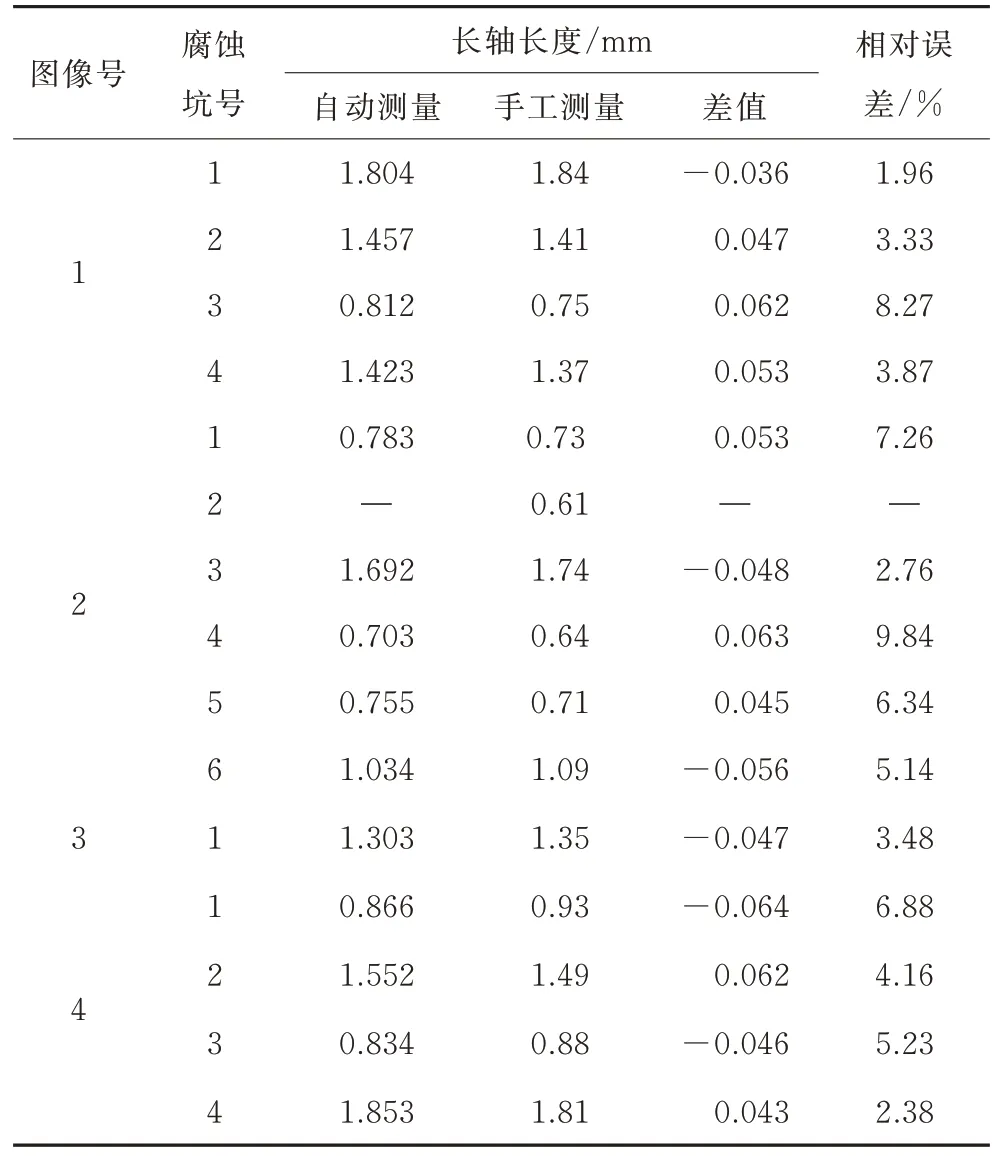

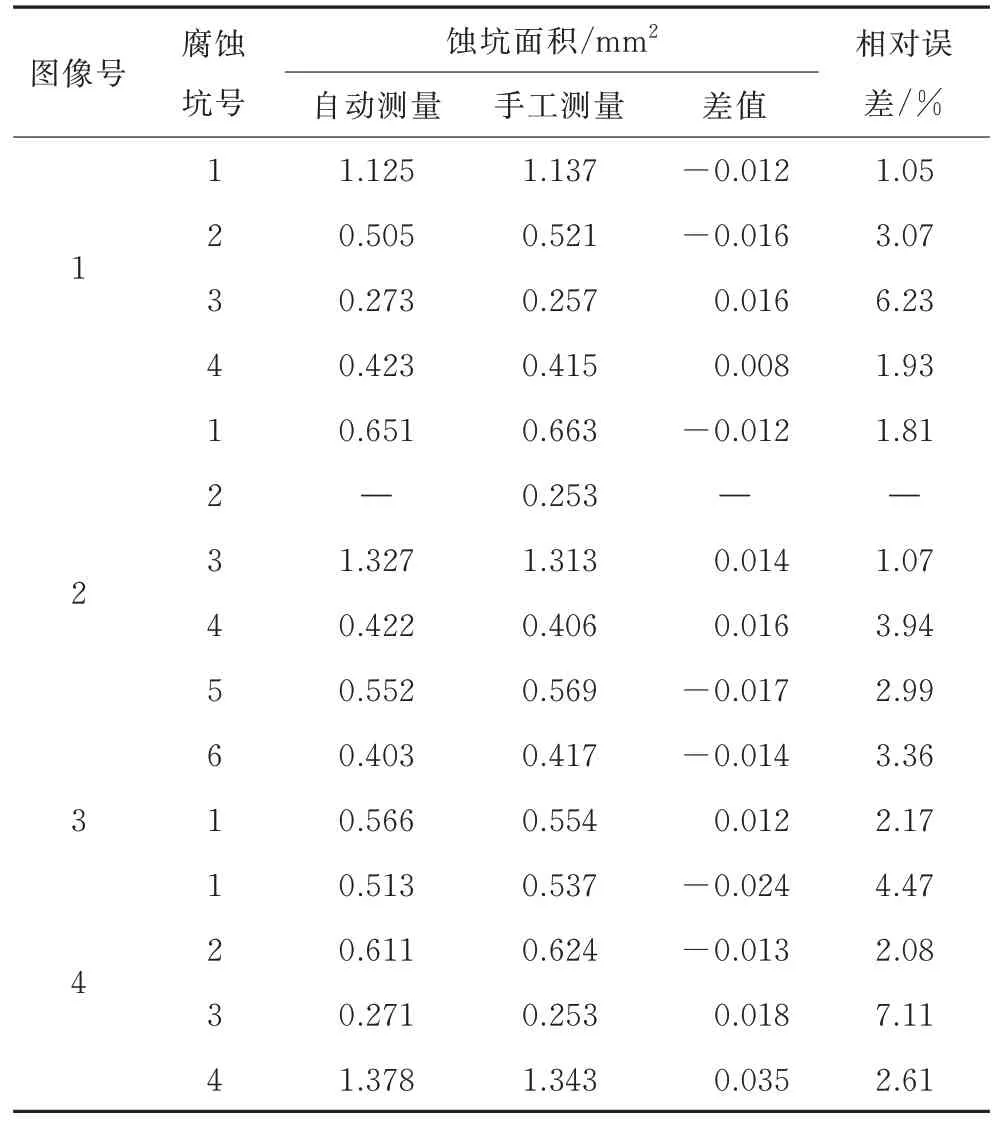

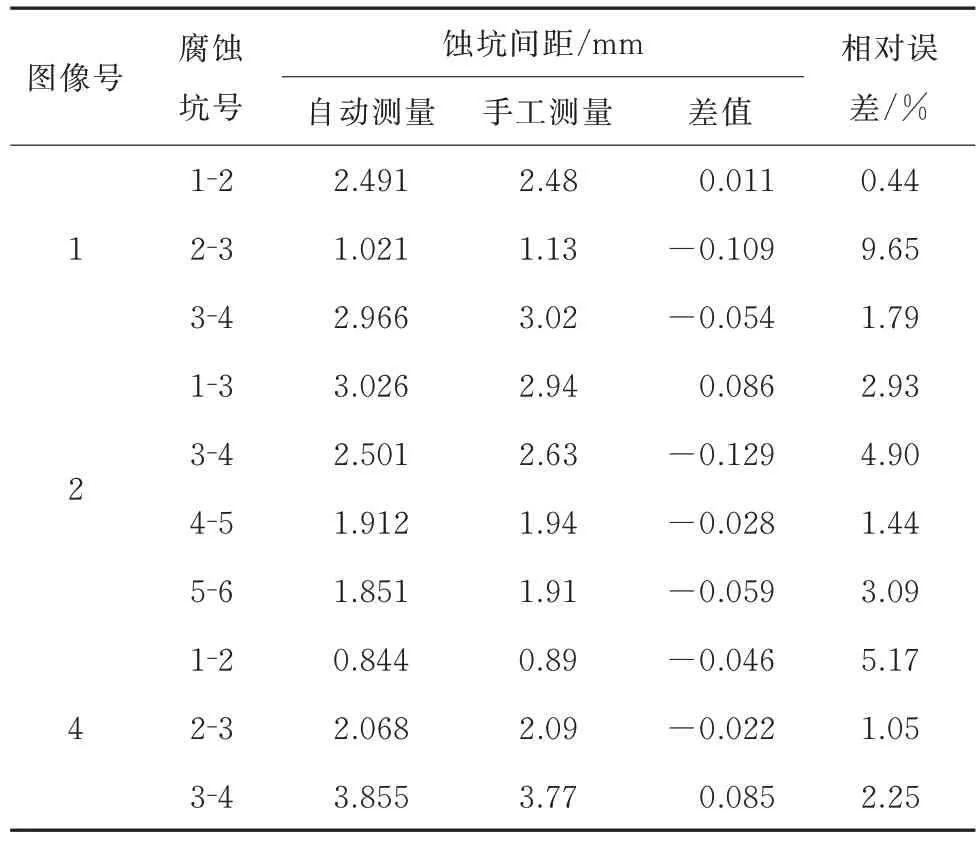

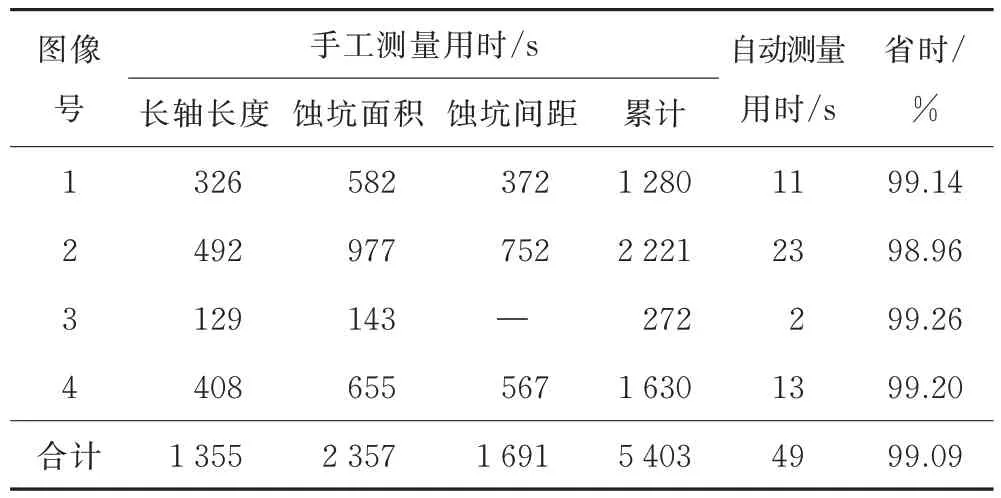

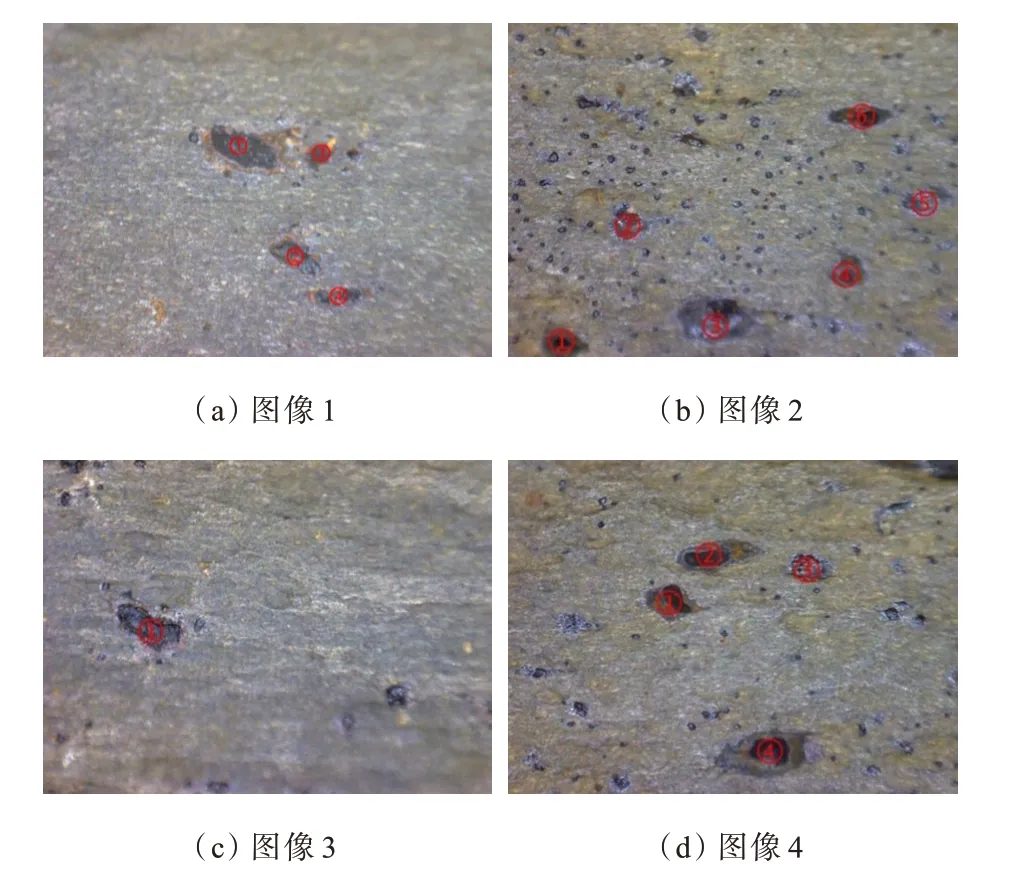

本文对4 组腐蚀照片1、2、3、4 分别做了自动检测验算及手工测量,其中手工测量方法采用精度为0.02 的游标卡尺对长轴长度和蚀坑间距进行测量,采用规格为100×100 的目镜网格尺,对蚀坑进行面积测量,网格尺每一小格边长为0.01 mm,面积测量仪器如图19 所示。为减小误差,对满足要求的蚀坑进行3 次测量取平均值,筛选并标记长轴长度不小于0.6 mm 的蚀坑并统计长轴长度、面积、蚀坑间距等参数,其结果见表1~3。最后,分别统计两种方法对符合要求的蚀坑进行筛选和测量所用时间,测量用时对比结果见表4。试验组图片如图20 所示。

表1 蚀坑长轴测量结果

表2 蚀坑面积测量结果

表3 蚀坑间距测量结果

表4 测量用时对比

图19 面积测量仪器

图20 试验图像

由表1~4 可知:自动测量与人工测量存在一定误差,这与图片像素、光线均匀程度及人工识别时蚀坑轮廓界限不清晰等因素有关,该误差不能消除,但可控制,总体来说差别不大,检测出符合要求的腐蚀坑个数基本吻合,图像2 中2 号坑未被检测出,其原因为2 号蚀坑长轴长度位于阈值0.6 mm 左右,自动测量时当误差使得长轴长度低于0.6 mm 时则不会被测出,对比两种测量方法所得结果,长轴长度差值为-0.064~0.063 mm,相 对 误 差 在10% 以 内,且 误差随着蚀坑长度增长逐渐减小;面积差值为-0.024~0.035 mm2,相 对 误 差 在10% 以 下;蚀 坑间距差值为-0.129~0.086 mm,相对误差在10%以内;故自动识别测量可行,能较好地反映实际情况;对比两种测量方法用时,自动测量方法节时达99.09%,大大提高了测量效率。

5 自动测量方法的可行性分析

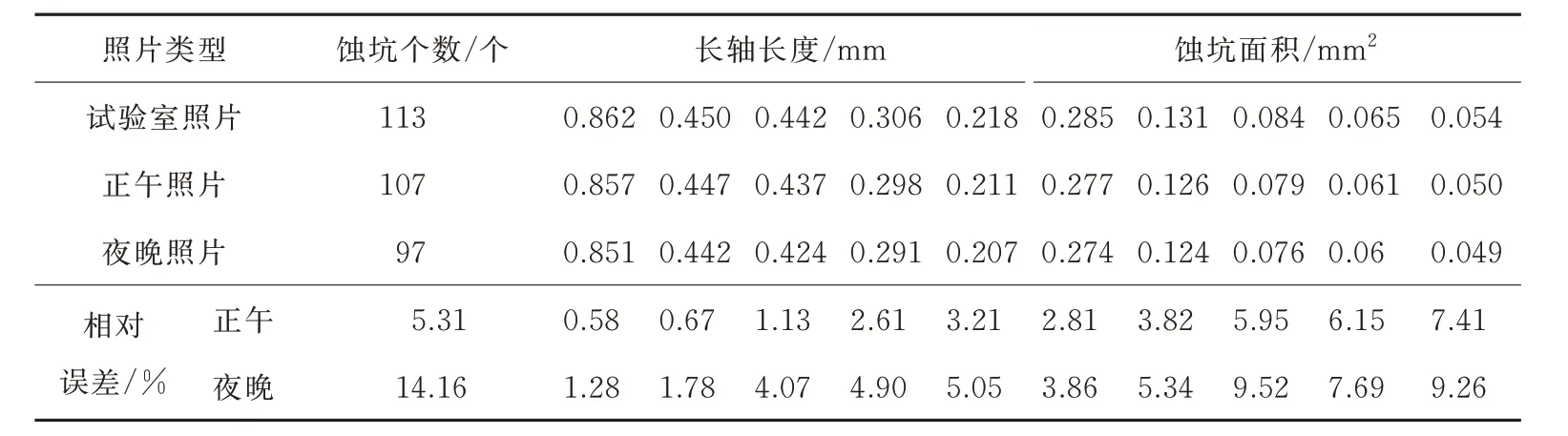

相比于在试验室内采集图像,实际工程中图像采集受诸多因素的影响,如室外光线、拍照角度、拍照距离等。本文提出的自动测量方法适用于垂直拍摄方法,拍照距离固定即可,拍照距离和拍照倍数只影响像素与实际值的转换比例,只要程序对转换比例设置正确即可。室外采集时天气的影响需着重考虑,晴天阳光充足,阴雨天光线较为柔弱,为分析光线对该方法测量结果的影响,采用试验室聚光灯拍摄、正午拍摄及夜晚拍摄3 种不同光照强度下所得图像进行自动测量分析。将3 种光线强度下的图片进行图片裁剪,保留相同区域,裁剪后的图片如图21 所示。利用图21 所示图像采用自动测量方法对蚀坑数量、长轴长度及面积参数进行测量,不同光线下的测量结果见表5。

表5 不同光线下测量结果

图21 裁剪后的图像

由表5 结果可知:光线强弱对测量结果有明显影响,光照强度越小,误差越大。当光线较弱时,图片中蚀坑像素与钢丝基体像素差异程度小,导致测得的结果也偏小。正午、夜晚采集的照片蚀坑个数的相对误差分别为5.31%、14.16%。虽然夜晚测得的蚀坑个数相对误差较高,但是此结果是对包含小型蚀坑在内的所有蚀坑进行的测量,在实际工程中主要对一定大小的蚀坑进行统计研究,故蚀坑个数测量结果能满足工程需要。此外长轴长度、蚀坑面积测量结果的相对误差均在10%以内,符合工程需求,说明自动测量方法具有工程可行性。

6 结论

本文基于图像处理技术提出一种自动识别和测量拉索钢丝点蚀坑数量及其参数的方法,具体的研究结论如下:

(1)提出的方法考虑了钢丝曲面对蚀坑测量的影响,可有效筛选出超过尺寸界限的蚀坑(长轴长度不小于0.6 mm),标记其位置,自动测量点蚀坑最大长轴长度、面积等腐蚀形貌参数,同时测量多点蚀坑间相对间距;手工测量结果与自动测量结果进行对比,显示长轴长度、面积、蚀坑间距等参数的相对测量误差都在10%以内。

(2)针对提出的自动化测量方法的工程应用可行性进行分析,结果显示从正午、夜晚采集的照片中测量的蚀坑个数的相对误差分别为5.31%、14.16%,工程实际应用中测量结果与试验室测量结果之间存在一定误差,但在可接受的范围内,表明提出的测量方法在工程上应用是可行的。

(3)通过对比传统人工测量与提出的自动化测量方法的用时情况,显示自动化测量用时远远小于人工测量,能大大提高测量效率。