采掘工作面孕突过程地应力诱使煤体初始破坏动态响应机制

王超杰,唐泽湘,徐长航,杨洪伟,刘鲁坦

(1.中国石油大学(华东) 机电工程学院,山东 青岛 266580;2.河南神火煤电股份有限公司,河南 永城 476600)

0 引言

煤岩瓦斯动力灾害以长期性、复杂性和反复性多态势制约煤炭的安全高效开采。学术界开展煤与瓦斯突出(简称“突出”)等灾害防治研究已长达180余年,取得了众多重大突破,尤其近年灾害多元动态信息的集成监测、动态预警及分源防控技术工程示范[1-2]。现有研究指出[3-4]其灾变本质为:在采动应力与瓦斯压力互馈多变响应载荷下,新裂纹萌生、新旧裂纹贯通与扩展诱发的煤岩体结构损伤变形与断裂失稳现象。采动煤岩体力学响应在方向及数值上呈复杂多变特征,载荷类型不同,煤岩动力灾害类型及强度截然不同[5-7]。同时因动力灾害孕育受控于复杂的地质结构[8-9],呈“区域危险,局部灾变”特征。相关机理尚有待进一步揭示,在灾害主控机制及控因间定量化研究依然认识匮乏[2,10-11]。煤炭工业“十四五”发展方向指出煤矿重大灾害防控基础理论,作为煤炭智能化开采的关键前提,是亟待攻关的重大科学问题[12]。

鉴于原始含瓦斯煤岩体在井下赋存一般呈三向不等应力载荷状态,采掘扰动使其普遍呈五面加载,单面临空受载模式[5-7]。研究表明[4-5,13-16]此类应力模式下,煤体中裂纹萌生与扩展沿中间主应力方向演变,最终形成的宏观层裂面近似平行于临空自由面。同时理论分析指出煤体受地应力作用发生初始破坏过程存在拉伸破坏,在失稳过程中瓦斯进一步加剧煤体碎裂,其破坏形式为拉伸-剪切复合型。文献[17]也初步证实煤岩体在双围压载荷路径下,其破裂受轴向拉应力的作用沿加载方向扩展。这与常规认识的采动载荷下含瓦斯煤体受剪切破坏的力学响应有着新的补充。尽管,目前对地应力与瓦斯压力在突出灾变过程中的认识不尽相同,但由于灾变过程地应力与瓦斯压力共存,探究采动煤体结构失稳不能严格区分或定义某主控因素在前,它们呈互馈协作状态。因此,煤体初始破坏同样由地应力和瓦斯压力共同作用逐步演化。然而,已然形成共识的是灾变过程两应力在不同阶段必然存在主控状态。大量研究均指出煤岩体初始破坏为灾变前提,因瓦斯嵌入,改变了含瓦斯煤岩体力学响应特征,是煤岩体损伤失稳的推动力[18-22]。以地应力主导的采动应力场决定煤岩体初始破坏强度与方向[23]。

突出孕育与发动过程关键在于突出煤体的适时揭露。因采掘扰动,工作面前方突出煤体在未揭露前必然受到集中应力作用,随应力推移和瞬态平衡,在残余应力作用下引发持续性损伤失稳。因此,地应力在采动下引发煤体损伤失稳作为突出发生的必要条件,煤体损伤失稳程度对突出强度分布具有关键作用。如相对于煤巷或采煤工作面,突出发生在石门揭煤时,突出强度普遍较大。部分原因归结于突出煤体揭露前瓦斯赋存扰动较小,而另外则由于揭煤工艺致使突出煤体残余应力赋存较大,进而引发煤体损伤失稳程度较高,为后续瓦斯做功提供便利。然而,综合考虑采动煤岩体应力演化路径及突出灾害发动的突然性,构建应力加卸载模型,揭示采动煤岩体裂纹动态扩展及损伤失稳规律仍鲜有报道。导致突出灾害孕育阶段,煤体初始破坏力学过程未能系统揭示。因此,基于突出煤体孕突过程应力演化特征,以三向应力渐变或突变为孕灾过程力学再现背景,旨在揭示采掘工作面孕突过程地应力诱使煤体初始破坏动态响应机制。研究成果为阐明煤岩瓦斯动力灾害孕育过程细-宏观动态力学行为提供理论基础。

1 采掘工作面孕突应力场特征与模型

1.1 采动煤岩体多变力学特征

突出主要发生在煤巷、回采和石门揭煤工作面,根据其触发时间属性分为瞬时突出和延期突出。由掘进特点可归类为掘进时工作面前方发生瞬时/延期突出、掘进后工作面前方/工作面后方煤壁发生延期突出。因此,采动煤岩体应力路径演化过程属突然和渐进加卸载行为。若突出发生在采掘工作面前方,根据突出时间属性,会伴随沿工作面掘进方向煤岩体应力突然或渐进卸载过程,相应简化为最小主应力突然或渐进卸载路径;若突出发生在采掘工作面后方煤壁,根据突出时间属性,会伴随在沿采掘空间方向一定残余应力下,另两方向应力出现应力集中,相应简化为最小主应力以一定应力伺服,最大与中间主应力渐进加载路径。如2010 年寺河煤矿“9·16”突出事故(掘进后工作面前方发生延期突出)、2021 年山西石港“3·25”突出事故(掘进时工作面前方发生延期突出)、2020 年陕西燎原煤业“6·10”突出事故(掘进时工作面前方发生瞬时突出)、2017 年薛湖煤矿“5·15”突出事故(掘进后工作面后方煤壁发生延期突出)。故而,突出发生伴随着突出煤体在三向受力下突然或渐进加卸载过程,其加卸载方向及速率决然不同。因此,基于上述四类典型突出事故,采动煤岩体孕突出过程残余应力加卸载路径可简化为4种力学类型,如图1 所示,σ1为最大主应力;σ2为中间主应力;σ3为最小主应力。

1.2 采动煤岩体损伤失稳数值模型

采动煤岩体损伤失稳过程属动态行为,基于常规室内试验难以捕捉损伤失稳细观过程。目前,众多研究均已表明利用数值仿真手段不仅可表征实际煤岩体破坏过程,更便于从细宏观角度综合剖析煤岩体损伤直至失稳阶段性特征。因此,本文基于离散元颗粒流软件PFC3D,开展如图1 所示的不同力学路径下煤岩体损伤失稳过程模拟。PFC3D5.0 软件中模型建立是将实际问题迁移至数值模拟中演算解决的重要步骤。模型建立过程由以下几步组成:设置模型计算区域、设置clean 命令、创建粒子集、设定边界条件、设置初始条件与接触模型以及给定粒子参数。以多重应力路径加卸载煤样损伤失稳实验为基础,本文模拟采用平行黏结接触模型,构建了与试验等效的长宽高为50 mm×50 mm×100 mm 标准煤岩体试件,如图2 所示。

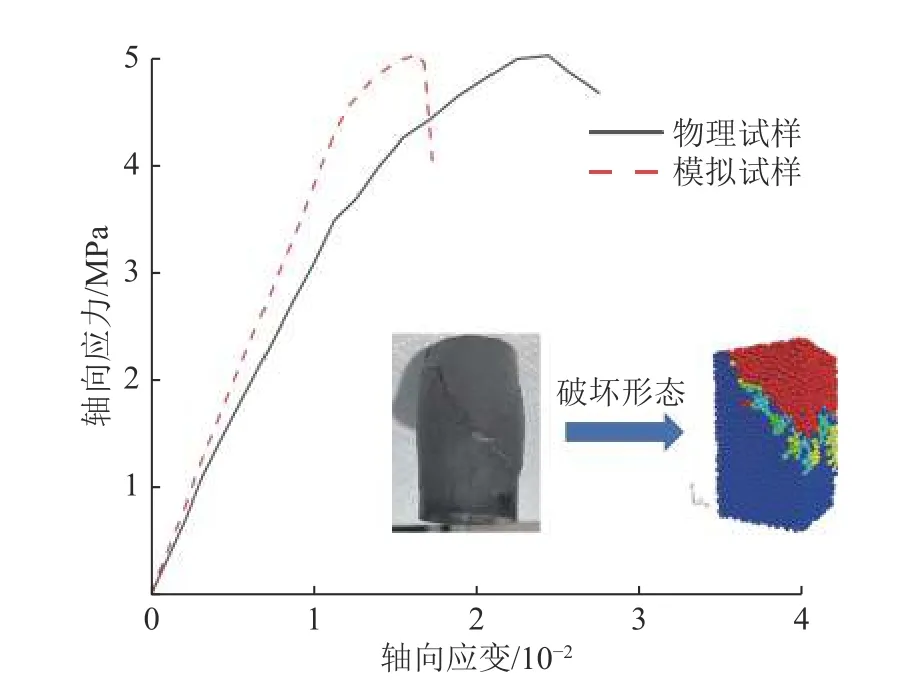

因突出煤体在现场采样难以成型,基于文献[24],开展了实际构造煤体的型煤仿制试验,在三轴压缩与巴西劈裂等物理力学性能测试实验后得到实际型煤试样力学参数见表1。依据型煤试样力学参数与应变特性进行模拟模型试样参数标定,经100 组参数标定得到模型细观参数见表2。模型试样与实际试样单轴压缩后应力应变及破坏形态对比如图3 所示。由图3 可知,模拟所构建模型与实际型煤抗压强度均为5.02 MPa。峰值处应变,模拟结果为1.6%,实验结果为2.2%,二者相差0.6%;弹性模量,模拟与实验结果分别为388、346 MPa,二者误差在10%以内。在受压破坏各阶段特性表现均接近,且均在相同部位发生单斜面剪切破坏,二者间具有较好的相似性。

表1 型煤试样力学参数Table 1 Mechanical parameters of briquette sample

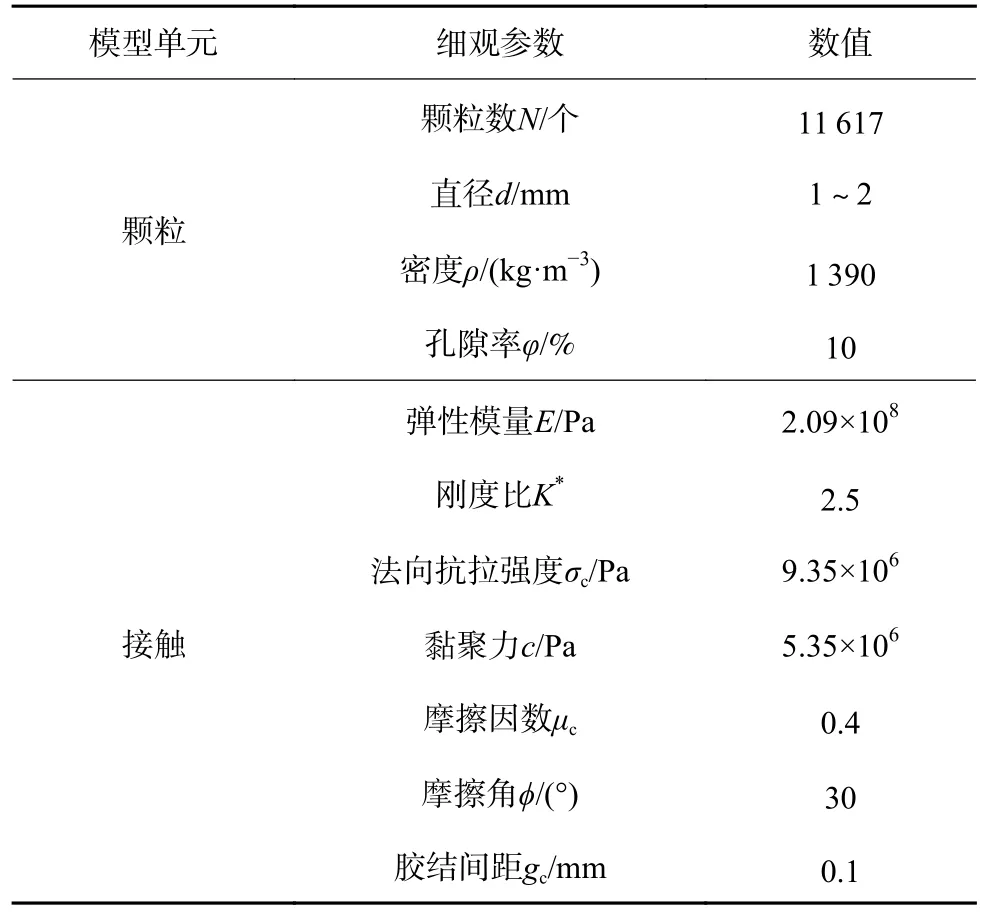

表2 数值模拟细观参数Table 2 Physical parameters of numerical simulation

图3 模型验证Fig.3 Model validation

1.3 应力加卸载模式

基于图1,为综合反应采动煤体诱发突出力学过程,本文不仅考虑应力加卸载路径,同时考虑路径下应力加卸载速率的影响。共设计10 种应力加卸载模式,见表3。

表3 应力加卸载模式Table 3 Stress loading or unloading types

2 采动煤体损伤失稳动态响应规律

2.1 煤体损伤失稳特征

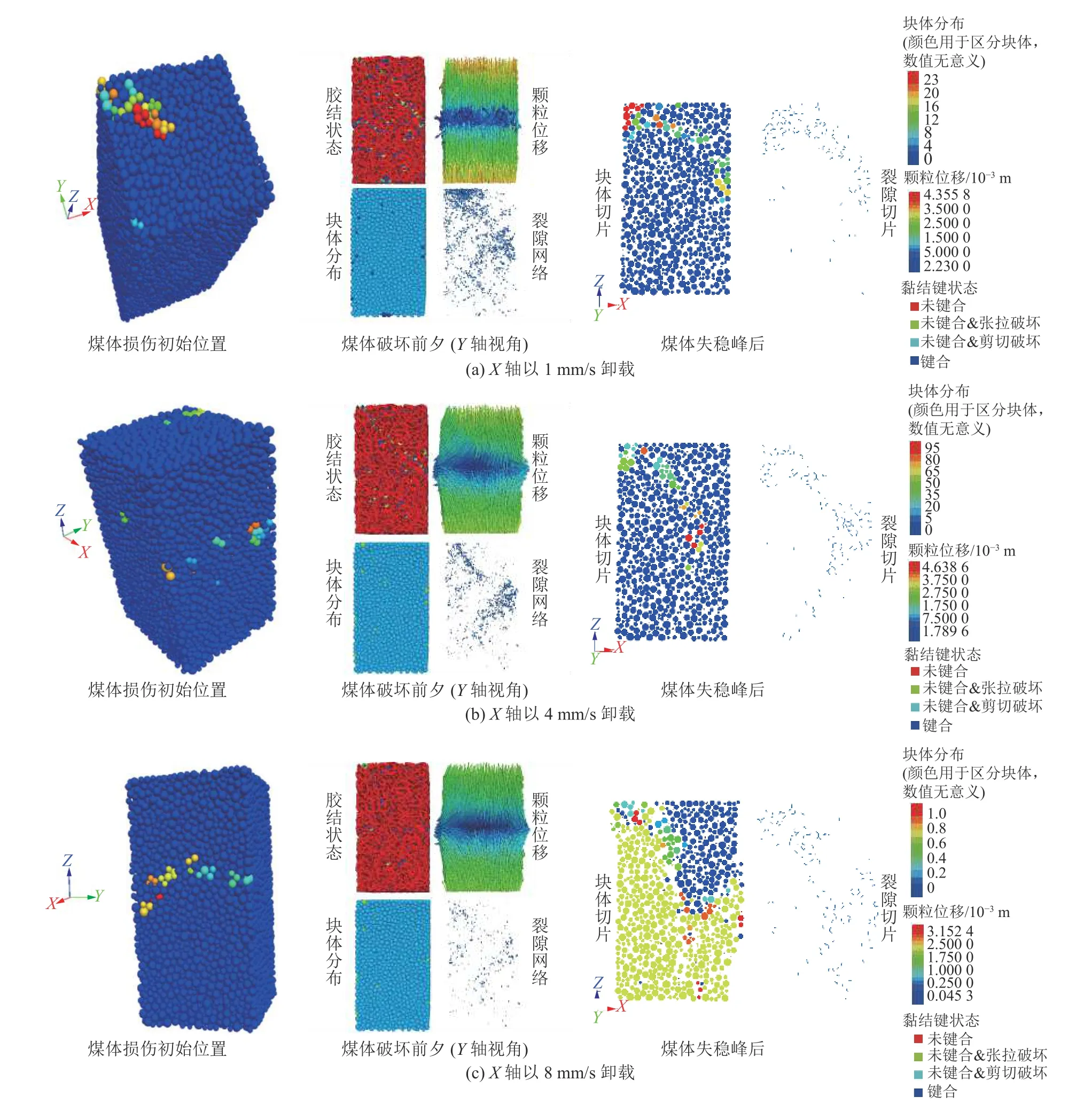

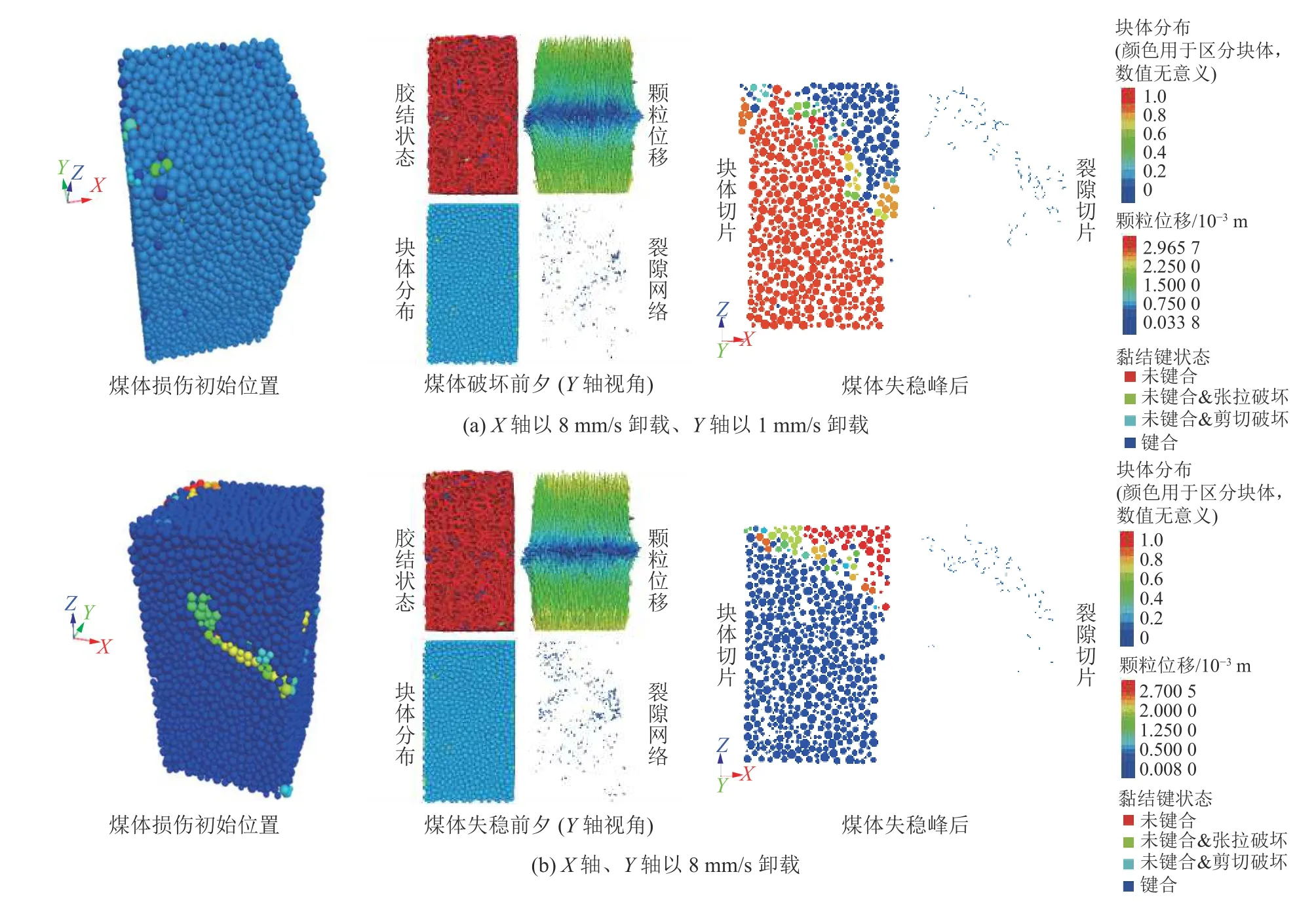

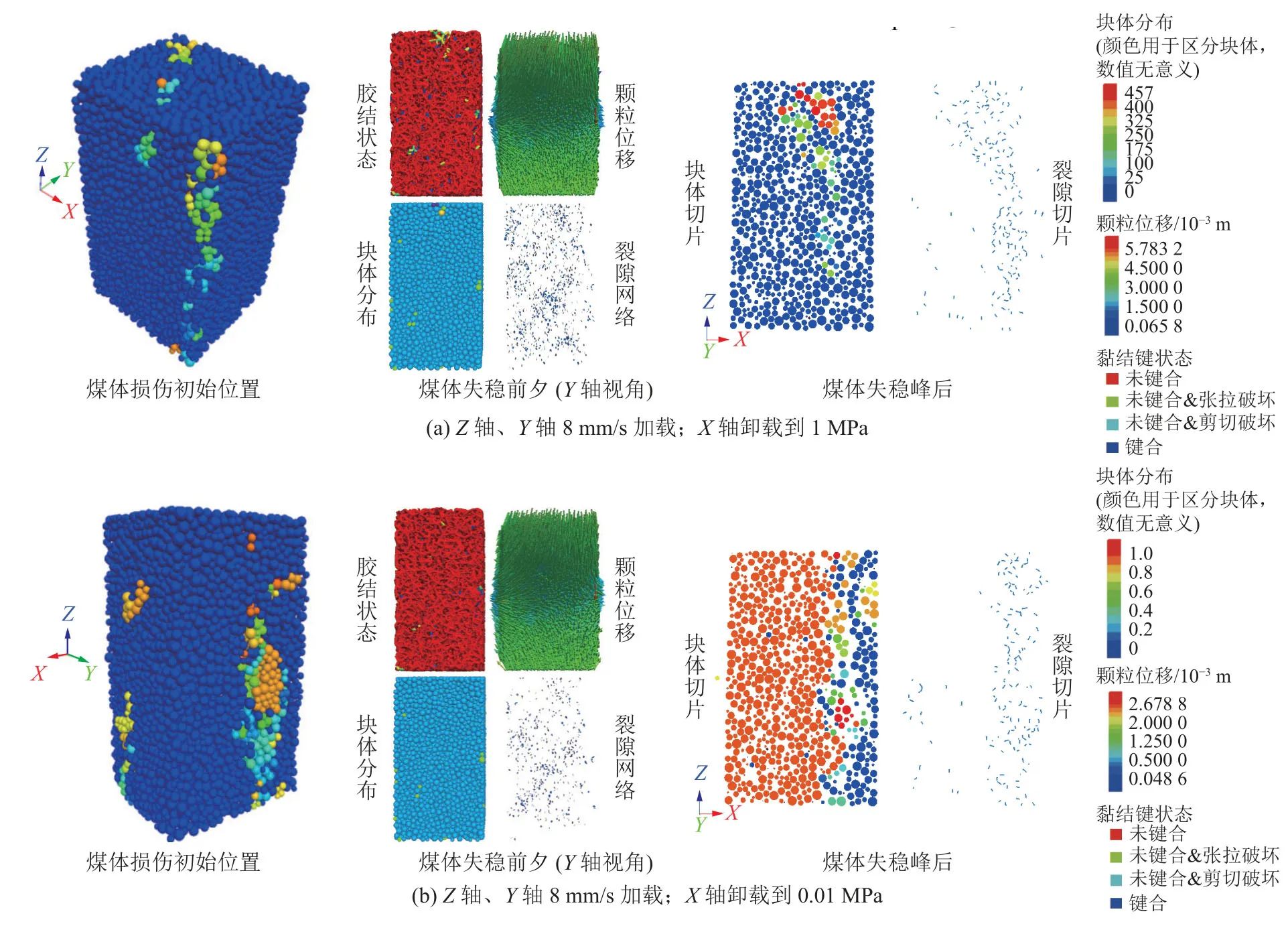

4 种力学路径载荷下煤体发生损伤直至失稳破坏过程细宏观形态如图4—图7 所示。由图4 可知,在最小主应力渐进卸载过程,采掘面煤体在卸载方向发生明显扩容现象。随卸载速率增加,煤体初始损伤位置由端部转变为中部。同时煤体破断面扩展范围逐步增大,破坏类型由单斜面剪切破坏转变为共轭剪切面破坏。图5 表明在最小主应力和中间主应力均渐进卸载过程,采掘面煤体在卸载方向发生明显扩容现象,初始损伤在煤体端部及中部均会发生。随中间主应力卸载速率增加,煤体破断面扩展范围逐步增大,破坏类型呈现由单斜面剪切破坏转变为共轭剪切面破坏趋势。从图6 可看出,在最小主应力突然卸载过程,采掘面煤体在卸载方向发生明显扩容现象,初始损伤在煤体端部及中部均会发生。随最小主应力残余应力值降低,煤体破断面扩展范围逐步增大,宏观破断面由与最小主应力方向成一定夹角逐步发展成其法向方向,与中间主应力方向平行,表明煤体呈现张拉破坏过程。图7 表明在最小主应力保持一定残余应力过程,采掘面煤体在最小主应力方向发生明显扩容现象,初始损伤发生在煤体端部及中部。最大主应力与中间主应力加载速率相同,类似于文献[17]双围压加载状态,宏观破断面与中间主应力方向平行,煤体呈现张拉破坏。同时可得出围压一旦满足煤体破坏力学强度,围压应力载荷大小对煤体破坏形式无影响。最大主应力与中间主应力加载速率不同,煤体呈现共轭剪切破坏过程。

图4 应力路径①下煤体损伤失稳特征Fig.4 Damage and failure characteristics under stress path ①

图5 应力路径②下煤体损伤失稳特征Fig.5 Damage and failure characteristics under stress path ②

图6 应力路径③下煤体损伤失稳特征Fig.6 Damage and failure characteristics under stress path ③

图7 应力路径④下煤体损伤失稳特征Fig.7 Damage and failure characteristics under stress path ④

2.2 声发射响应特征

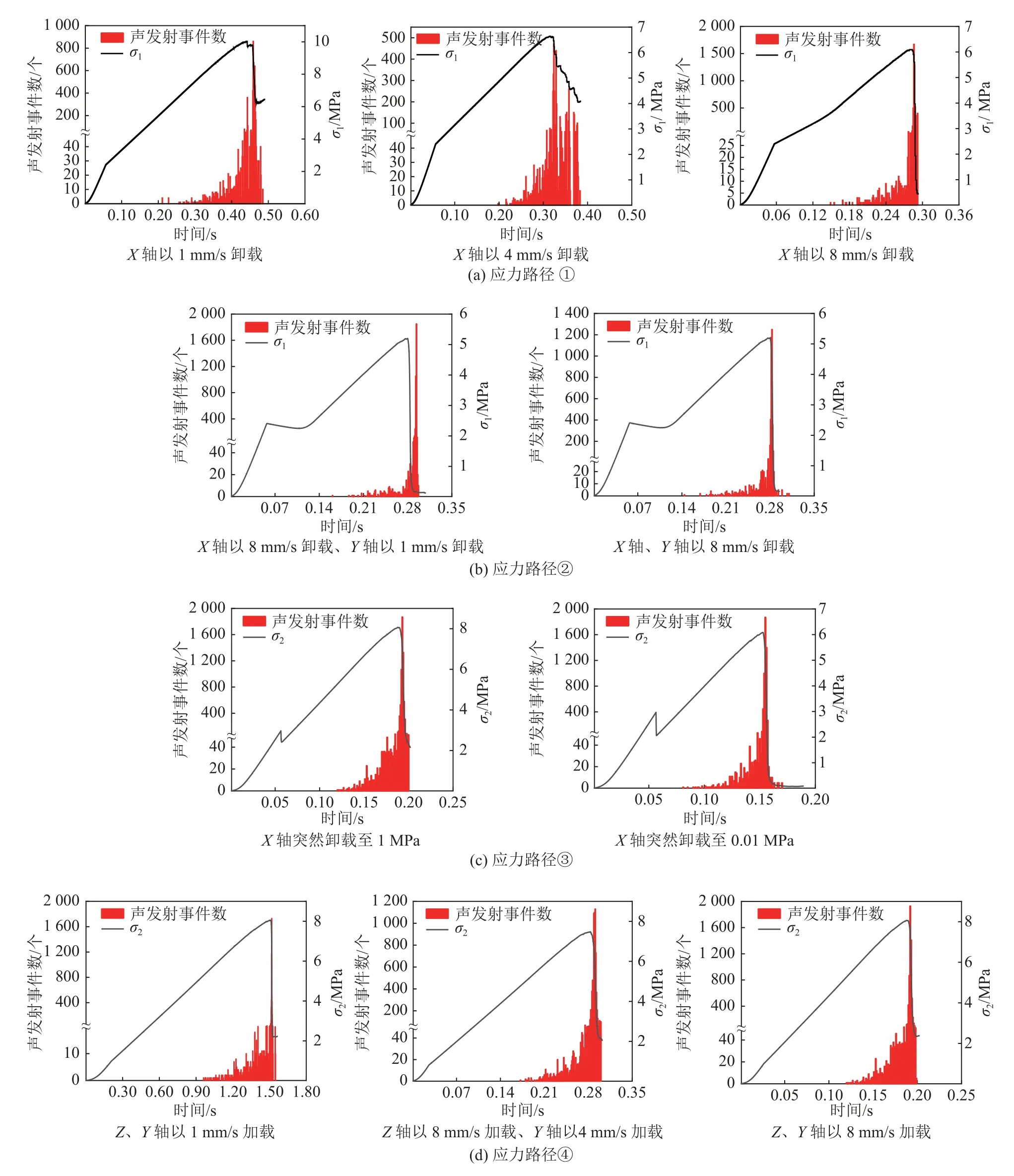

煤岩体受力破坏过程伴随声发射事件的产生,即存在瞬态弹性应力波释放现象,这与其内部微小裂纹的出现有直接联系。在PFC 数值仿真中颗粒间的胶结破坏同样存在应变能的释放,即每个微裂纹的出现表征着一次声发射事件的发生。通过实时监测微裂纹出现的数量即可模拟得到煤岩体破坏过程中的声发射特性。通过煤体在不同应力加卸载模式下声发射AE 事件计数,分析煤体损伤失稳过程阶段性特征已成为揭示采动煤体动态响应规律的主要手段。图8 为4 种应力路径下煤体损伤失稳过程最大主应力与声发射AE 事件计数时域特征。图中反映了采动煤体在弹性阶段,并无声发射信号激发,随煤体进入塑性破坏阶段,声发射AE 事件响应逐步增强。应力峰值附近,声发射AE 事件计数达到最高峰,且AE 事件计数峰值出现时刻稍滞后于应力峰值出现时刻。此现象可归结于煤体发生瞬间破坏后,煤体内部在残余应力下仍会出现持续性损伤的结果。同时可看出在最小主应力渐进卸载过程,随卸载速率增加,声发射AE 事件计数峰值出现时刻越早,也表明煤体越易发生失稳破坏。同理,在最小主应力和中间主应力均渐进卸载过程,声发射AE 事件计数随中间主应力卸载速率的增加,峰值出现时刻越靠前。在最小主应力突然卸载过程,随最小主应力残余应力值降低,声发射AE 事件计数峰值出现时刻越早。而最小主应力保持一定残余应力过程,随中间主应力加载速率增加,声发射AE 事件计数峰值出现时刻越提前。针对4 种应力路径下声发射AE 事件计数峰值出现时刻,满足如下关系:应力路径③(0.15~0.2 s)<应力路径②(0.28~0.3 s)<应力路径①(0.3~0.5 s)<应力路径④(0.2~1.5 s)。

图8 不同应力路径下煤体应力与声发射AE 事件数时域特征Fig.8 Time domain characteristics of stress and AE event number of coals under different stress paths

不同应力加卸载模式下煤体最大主应力与声发射AE 事件累积计数之间的规律,如图9 所示。由图可得随煤体破坏强度提高,声发射AE 事件累积计数整体呈增大趋势。如应力路径①和②,随最小主应力和中间主应力卸载速率增加,煤体破坏强度降低,声发射AE 事件累积计数减小。应力路径③下,随最小主应力残余应力值减小,煤体破坏强度降低,声发射AE 事件累积计数减小。而针对应力路径④时,随中间主应力加载速率增加,煤体破坏强度增大,声发射AE 事件累积计数略微下降。这极有可能由破坏类型的差异引起煤体内部损伤点发育量差别所致,图12—图13 裂隙分布形态特点对此有所体现。整体而言,表明不同应力加卸载模式下煤体抗压强度越大,煤体在失稳破坏前所积蓄应变能越大,进而引发煤体失稳破坏时转变成声发射能量越高,煤体内部产生损伤破裂点越密集,图4—图7 中煤体失稳前夕(Y轴视角)破裂点分布图对此亦有所表征。

图9 不同应力路径下煤体应力与声发射累积事件数演化特点Fig.9 Evolution characteristics of stress and cumulative AE event number of coals under different stress paths

3 采动煤体裂纹动态演变行为

3.1 裂纹动态演变时域特征

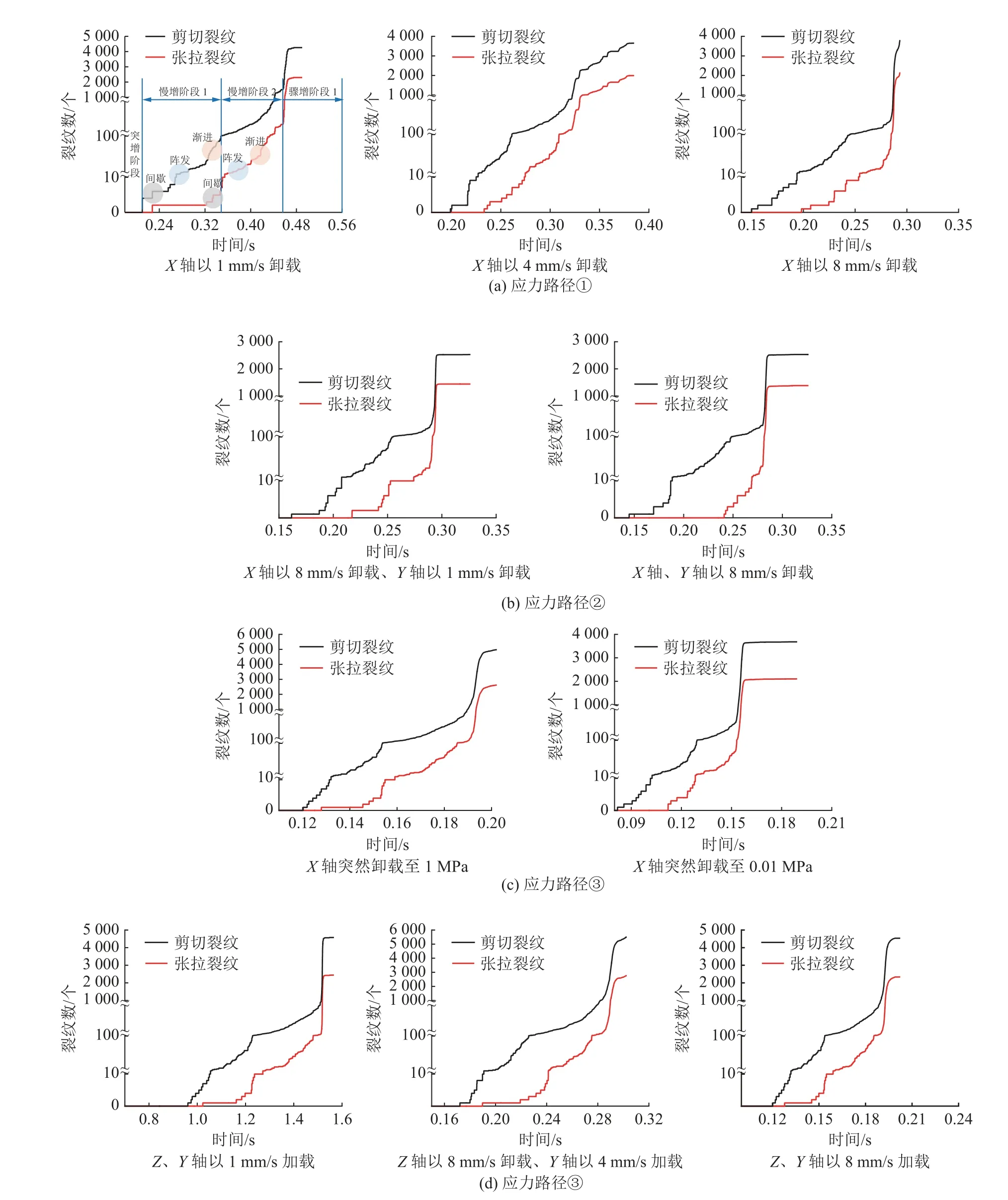

采动煤岩体产生局部损伤演变为失稳破坏过程,伴随着煤岩体颗粒的位错、断裂进而发育微裂纹,以及裂纹的扩展、贯通并撕裂煤岩体形成宏观破断面。因此,裂纹动态演变过程不仅可量化分析煤岩体损伤程度,同时可供剖析失稳破坏过程力学作用机制。图10 为不同应力加卸载模式下,煤体损伤过程张拉裂纹和剪切裂纹量化特征与演化规律。由图可知,煤体破坏过程最初发生剪切损伤,而后伴随张拉裂纹出现产生张拉损伤。且裂纹整体扩展趋势呈现间歇性、渐进性和阵发性复合特征。裂纹整体发育过程分为4 个阶段:1 个突增阶段、2 个慢增阶段、1 个骤增阶段。这相应体现了采动下煤岩体发生局部损伤、大面积破坏、整体性失稳过程。也表征煤体初期新裂纹的出现(间歇性-突增阶段)、裂纹的扩展(渐进性-慢增阶段)以及贯通并扩展(阵发性-慢增阶段)、整体撕裂煤体过程(骤增阶段)。为简洁解读,上述特征标注仅在图10a 中的X轴以1 mm/s 卸载应力模式下展示。应力路径①下,随最小主应力卸载速率增加,煤体抗压强度降低,煤体内部率先出现损伤,呈现裂纹出现时刻越早。同理,针对应力路径②,随中间主应力卸载速率增加,呈现裂纹出现时刻越早。应力路径③,随最小主应力残余应力值降低,裂纹出现时刻越早。针对应力路径④,随中间主应力加载速率增加,即使煤体抗压强度无变化,呈现裂纹出现时刻相应越早。裂纹出现时刻和声发射AE 事件峰值出现时刻有相似规律,即满足如下关系:应力路径③(0.075~0.12 s)<应力路径②(0.14~0.15 s)<应力路径①(0.15~0.21 s)<应力路径④(0.12~0.9 s)。

图10 不同应力加卸载模式下煤体裂纹发育量分布Fig.10 Distribution of crack generation under different stress loading or unloading modes

不同应力路径下煤体剪切和张拉裂纹发育平均速率如图11 所示。图中表明裂纹发育速率分为缓慢增加阶段、快速增加阶段、快速衰减阶段。整体而言,缓慢增加阶段所耗时间最长,快速衰减阶段次之,快速增加阶段最短。这相应表明采动煤岩体损伤具有时效性,但其失稳破坏过程属快速行为。由突出灾变的阶段性特征可知,裂纹发育速率缓慢增加和快速增加阶段对应着突出的准备阶段,而快速衰减阶段则预示着若瓦斯作用条件满足可发动突出。同时,阶段的时效差异性也体现了灾害在准备阶段可预先监测。如上文分析,同理得出表征煤体抗压强度越低的应力加卸载模式,其引发煤体裂纹发育速率相应率先达到峰值。表明煤体即将产生宏观破断面,诱发失稳破坏。然而,在应力路径④下,随应力加载速率增加,裂纹发育速率与煤体强度无明显关系,与中间主应力加载速率呈显著正相关。

图11 不同应力路径下煤体裂纹发育变化速率Fig.11 Crack development rate of coals under different stress paths

3.2 裂纹动态演化规律

图12 为采动煤体不同损伤阶段裂纹玫瑰云图,云图法向坐标为(0,0,1)。由图12a 可知,应力路径①下,随最小主应力卸载速率增加,煤体裂纹扩展方向较为集中。裂纹扩展过程呈现由沿中间主应力方向逐步向最小主应力方向扩展。图12b 表明随中间主应力卸载速率增加,煤体裂纹扩展方向较为分散,沿中间主应力方向与最小主应力方向同步扩展。从图12c 可看出,针对应力路径③,煤体裂纹主要由沿中间主应力方向逐步向最小主应力方向扩展。最小主应力残余应力值的变化对裂纹扩展方向影响不大。图12d 表明不同中间主应力加载速率下,煤体裂纹主要由沿中间主应力方向逐步向最小主应力方向扩展。最大主应力和中间主应力加载速率不同时,裂纹扩展方向相对分散。同时,结合图4—图7 采动煤体损伤失稳特征分析,可得出应力路径①和②下的采动煤体主要发生单斜面和共轭面剪切破坏。观察图12 可知,煤体损伤失稳后裂纹分布形态较为分散。而应力路径③和④下的采动煤体主要呈现近似平行于中间主应力方向的破断面,煤体损伤失稳后裂纹分布形态分散程度弱。

4 基于采动下地应力诱使煤体初始破坏规律突出防治技术展望

4.1 突出煤体扰动方式

本文基于采掘工作面发生的典型突出灾害类型,构建了采动煤体损伤失稳过程中不同应力载荷路径。不同载荷路径下煤体破坏强度对比如图13 所示。由图可知,采掘工作面煤体破坏强度和力学加卸载路径密切相关。针对四种应力路径,应力路径②下煤体抗压强度最低。然而据2.2 节分析,煤体失稳破坏的时效性表明应力路径③下煤体最先发生失稳破坏。这表明承受荷载下的煤体,其抗压强度并不能决定是否容易发生突出,关键在于应力载荷路径。因此,煤体力学强度被视为影响突出发生的一主控因素,采动煤体能否引发突出,或引发瞬时还是延期突出,关键在于应力加卸载路径。因此,文献[25]提出基于不同作业类型,突出灾害诱发过程应具分类研究构想与此相呼应。基于四种应力路径表征的突出灾害类型,也表明了突出更易发生在采掘工作面前方,尤其正处于采掘扰动作业过程。同时,也表明应力路径③下载荷突然卸载的采掘工作面最危险,因此,尤其高瓦斯压力赋存煤层,更应避免使用炮掘等诱使应力载荷突变的作业行为。对于综掘过程,应力路径②下采掘工作面最危险。因此,实际采掘过程应避免如双煤巷同步交叉掘进,或两煤巷、煤与岩巷贯通前必须在一定范围内加固煤体或提高消除瓦斯赋存程度。这为《防治煤与瓦斯突出细则》第二十七条中第六款对突出煤层中巷道贯通作业规定提供了直观的解释依据。

4.2 突出预测技术

突出预测作为突出防治关键的一步,预测指标选择及临界值判定准确性及有效性决定突出预测结果的可靠性与可信性。目前,预测指标临界值的判定,一般是基于现场测定数据和瓦斯动力现象,根据数理统计方法大致划定一个数值。只需确保该临界值回判结果达到一定准确度即可,或者根据已有预测指标临界值去反判推算其他预测指标临界值[26-27]。然而,依据数理统计方法判定预测指标临界值虽具有较高准确性,但它依赖于测定数据样本的多寡,易产生误判,导致“低指标突出”事故发生。因此,预测指标临界值的准确判定依然存在巨大挑战。基于实验室再现实际煤巷掘进工作面突出预测指标测定过程仍缺乏研究,这是预测指标临界值判定缺乏准确性的关键原因。开展实验室再现突出预测工作,关键在于工作面掘进模型的建立。文献[28]中提到构建突出预测模型时,应能表征工作面煤体最危险状态。若在此模型下煤体不会发生突出,则在实际采掘过程中更不会发生突出。基于前文分析可知,在同等瓦斯压力水平下,当最小主应力突然卸载时,煤体出现失稳时刻早,最易引发突出。文献[28]中构建的突出预测模型及平台即符合此工况。然而当中间主应力和最小主应力均处卸载过程,煤体因破坏强度低,其一旦失稳,相应破坏程度高,由此赋存状态危险程度最高。因此,本文提出采用最小主应力突然卸载、中间主应力渐进卸载的力学模式来模拟采掘工作面实际突出预测指标测定过程。该模式可称为“采掘工作面突出预测理想采动模式”。煤体初始破坏仅是突出发生的必要条件,而突出危险程度在一定意义上由瓦斯压力水平决定。因此,同等采掘应力条件下,突出预测前煤体中瓦斯无泄露,煤体所具突出危险性水平最高。文献[28]中采用钻头对软煤体的突然钻进来实现此工况。而突然破煤即体现最小主应力突然卸载力学行为,因此,实际构建突出预测指标测定模式时,可采取此钻进过程实现最小主应力与瓦斯水平双重理想状态。而中间主应力渐进卸载则需要应力加卸载设备予以调控。

卸除高荷载采动应力、消除高赋存瓦斯压力是治灾的主要手段。基于不同采动应力行为,应能体现灾害防治分源、分强度及分时空精准布控,正如《防治煤与瓦斯突出细则》修订了煤层突出鉴定指标临界值,实现突出鉴定分源而定理念。因此,针对不同应力路径,因煤体破坏强度差别较大,实际采掘过程应将采动应力场区块化。不同区块应力场应体现差异化的瓦斯治理措施,即满足《防治煤与瓦斯突出细则》相关规定的同时,如应力路径③和②下区域煤体应强化瓦斯抽采效果,进一步降低瓦斯赋存水平。此外,也可通过调整作业进度和顺序管控煤体应力载荷量与方向分布。

5 结论

1)采动煤体在应力卸载方向发生显著扩容现象,初始损伤发生在煤体端部或中部。最小主应力和中间主应力渐进卸载速率增加,煤体破坏类型呈现由单斜面剪切破坏转变为共轭剪切面破坏。最小主应力突然卸载或残余应力状态下,煤体呈现宏观破断面与中间主应力方向平行,而中间主应力加载速率变化可引发煤体出现共轭剪切面破坏。

2)煤体声发射应力峰值出现时刻滞后于最大主应力峰值出现时刻。不同应力路径下声发射AE 事件计数峰值出现时刻之间的关系为:最小主应力突然卸载<最小主应力和中间主应力均渐进卸载<最小主应力渐进卸载<最小主应力保持一定残余应力。这相应表征了不同应力路径下煤体破坏过程的快慢。最小主应力与中间主应力卸载速率增加、最小主应力残余应力减小、中间主应力加载速率降低,均会诱使煤体破坏强度降低。

3)采动下煤体破坏过程随剪切和张拉裂纹先后出现,呈现张剪破坏。裂纹整体发育趋势呈现间歇性、渐进性和阵发性复合特征。裂纹发育整体过程分为4 个阶段:1 个突增阶段、2 个慢增阶段、1 个骤增阶段。裂纹发育速率演化过程分为缓慢增加阶段、快速增加阶段、快速衰减阶段。采动煤体裂纹演化行为可表征为初期新裂纹出现(间歇性-突增阶段)、裂纹扩展(渐进性-慢增阶段)以及贯通并扩展(阵发性-慢增阶段)、整体撕裂煤体过程(骤增阶段)。

4)采掘工作面煤体破坏强度和力学加卸载路径密切相关,煤体力学强度被视为影响突出发生的一主控因素,地应力诱发采动煤体初始破坏的难易程度关键在于应力加卸载路径。最小主应力突然卸载路径,或当中间主应力和最小主应力均处卸载路径,煤体赋存状态危险程度最高。基于此力学行为,提出“采掘工作面突出预测理想采动模式”。