远程监控及故障诊断技术在大型轧机系统中的应用

吕金,徐莉,隋大伟,高启心,徐德树

(1.天津电气科学研究院有限公司,天津 300180;2.燕山大学电气工程学院,河北 秦皇岛 066004;3.天津航空机电有限公司,天津 300308)

近年来,随着中国工业经济的发展,大型轧机在钢铁、有色金属等行业中发挥着越来越重要的作用。然而,在轧机生产过程中,由于设备复杂性高、操作人员技术水平参差不齐、以及环境条件恶劣等原因,轧机出现故障的情况时有发生,建立一个完善的监控系统和故障诊断系统尤为重要。目前,传统的故障诊断方法[1-2]主要是通过数据采集系统将系统运行的所有数据采集到本地服务器中,当系统报警或者报故障时,调出故障前后的数据曲线,工程师依据经验来判断故障类型和原因,但其存在一些不足之处,主要表现为手段原始、诊断速度慢且需要停机检查,这将消耗大量人力物力。此外,大型轧机机械结构及设备也较为复杂,而且通常故障与故障之间相互影响,使得技术人员在进行诊断时经验和技巧非常重要,否则诊断精度就会受到影响。

国内的研究团队,主要是以高校为领导者,在远程监控技术方面已经取得了显著的进展。例如,华北电力大学开发了一种名为“汽车发电机组工况监测和诊断系统”的技术[3],它结合了贝叶斯网络诊断技术和多智能体技术,用于监测汽车发电机组的状态并进行故障诊断;华东理工大学开发了一种名为“微焊接机器人远程监控及实时维护系统”的技术[4],该系统采用B/S架构,并利用VPN 技术对微焊接机器人的状态进行检测和实时维护。传统的远程监控系统一般采用基于客户端/服务端(C/S)模式和有线传输方式进行数据传输,这种结构存在诸多限制和不足。首先,开发成本较高,升级维护也相对困难;其次,功能模块往往缺乏灵活性,无法满足企业的个性化需求;最后,在操作上也存在一定难度。

本文提出的远程监控系统可以通过互联网连接到云服务器进行数据传输和存储,同时可以支持多种无线传输方式,如Wi-Fi、蓝牙、4G等。采用基于人工智能的故障诊断系统,这种系统可以使用机器学习和深度学习技术,通过对大量历史数据的分析和学习,来实现自动化故障诊断和预测。

1 远程监控与故障诊断系统总体设计

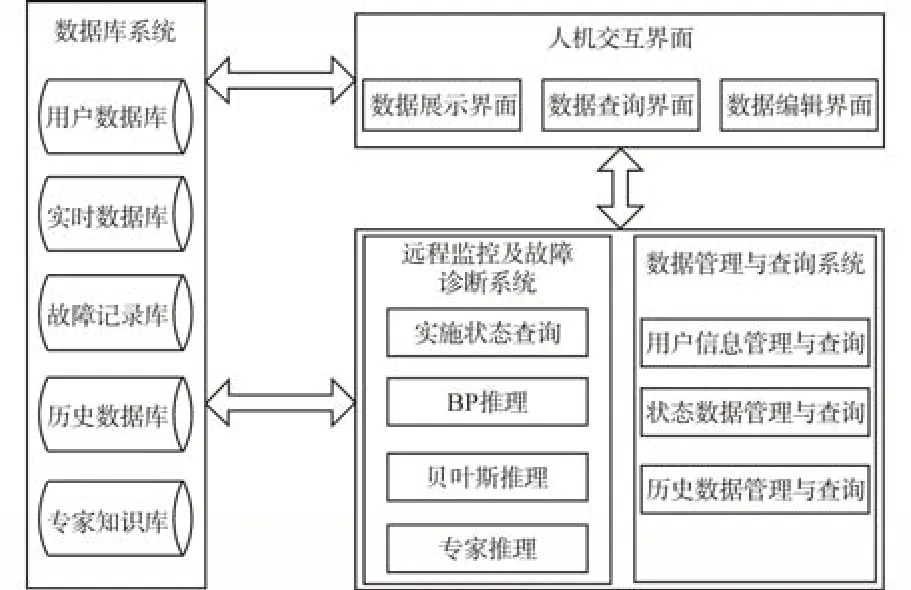

大型轧机远程监控及故障诊断系统总体机构设计如图1所示。

图1 远程监控与故障诊断总结构Fig.1 Remote monitoring and fault diagnosis structure

2 硬件系统设计

2.1 传感器系统设计

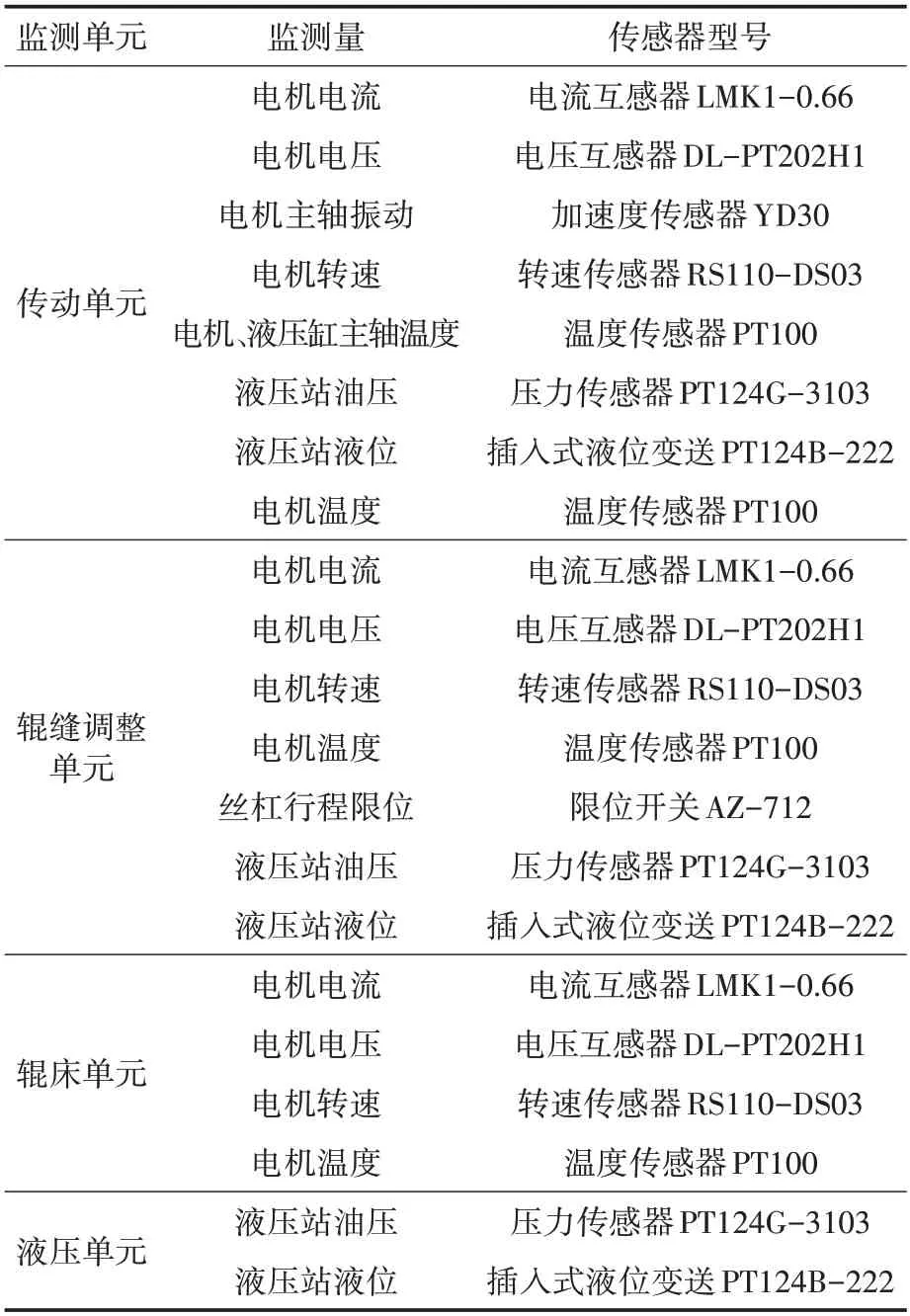

传感器是大型轧机远程故障诊断系统中的重要组成部分,采集到的数据是进行数据分析的基础。因此,在选择传感器时,需要特别谨慎,需要考虑到传感器的适用性、灵敏度、线性范围、稳定性和精度等要素。再根据被监测单元的主要指标选择传感器。传感器的型号如表1所示。

表1 传感器型号Tab.1 Sensor type

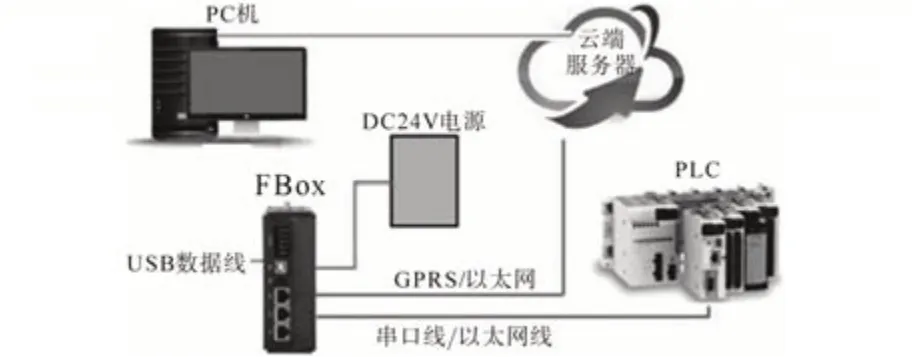

2.2 数据采集及传输系统设计

根据传感器的选型,选择合适的数据采集系统,数据采集方案如图2所示,本文选择的是繁易公司的FBox 采集模块,带有4G 模块,支持西门子、三菱、欧姆龙等PLC 设备。首先,用PLC 收集传感器系统所采集到的生产线运行参数,然后再通过以太网将采集来的数据传输到FBox 采集模块中,不用增加额外的传感器数据收集模块,利用轧线的PLC 即可。随后,FBox 采集模块利用无线传输技术将采集到的监测量上传至云服务器进行保存和汇总,然后使用故障诊断技术对数据进行故障排查,并通过无线网络及时向工作人员反馈生产线的运行情况和故障状态。

图2 数据采集方案图Fig.2 Data acquisition scheme diagram

2.2.1 数据采集系统设计

数据采集系统指的是将采集到的轧机的运行参数通过有线或者无线的方式传输到上位机中。由于大型轧机的工况复杂,采用有线传输的方式成本大且无法保证数据的稳定传输,因此本文选用繁易公司的FBox数据采集模块来实现数据的无线传输。FBox设备基于ARM CORTEX A8处理器内核,具备3个以太网口、3个串行通讯口,具备WIFI/GPRS/4G等多种无线设备的互联能力。在本文中,将FBox 设备安装在现场机柜中,通过以太网口连接现场的PLC设备。FBox设备通过网络将这些PLC 设备或仪表中的数据发布到互联网云服务器中。可以随时查看分布在各地的设备数据、了解设备运行状态和报警、远程调试PLC设备、摄像头监控等功能。

2.2.2 数据传输方式的选取

FBox 设备支持西门子、三菱、欧姆龙等众多公司的PLC 设备,且网络配置简单,无需用户了解复杂的网络环境和服务器配置。本文现场使用的是西门子PLC300 系列产品,因此,通过以太网口连接现场的PLC 设备。FBox 设备通过4G 网络实现数据的远程传输,连接云服务器Fserver,用户可以通过装有OPC 端的上位机或者4G 网络访问云服务器Fserver,对生产线进行实时监控。

2.2.3 远程监控平台构建

该平台提供了丰富的控件、变量连接方式,可快速组态生产线画面,具有多种显示效果;提供PC 端和手机端界面,手机接收设备报警信息。自定义手机界面监控画面,如图3所示。

图3 手机App监控画面Fig.3 Mobile App monitoring screen

3 故障诊断专家系统及其诊断方法

专家系统[5-7]是一种集成了领域专家知识的计算机系统,通过存储专家经验来解决问题。随着技术的发展和研究的深入,专家系统被广泛应用于故障诊断、控制、预测、教学等领域,并融入了模糊理论、数据库技术、人工算法等元素,使其功能不断完善。专家系统具有专业性、启发性、灵活性和透明性等特点。

3.1 专家系统的工作原理

专家系统使用知识库、数据库和推理机推理问题。它先从知识库获取知识,然后定义推理规则并储存到数据库中。推理机根据规则进行推理,得到假设方案集合。对假设方案进行排序,选择最优解决方案。根据解决方案去解决问题,若解决则得到解释信息,否则选择下一个假设方案。重复此过程直至问题解决,否则无解。

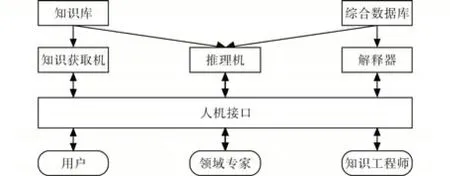

3.2 专家系统的组成

针对不同的研究对象,每种专家系统的设计准则和任务也不一样,专家系统都由知识库、综合数据库、知识获取机、推理机、解释器和人机接口6大模块组成,其基本结构如图4所示。

图4 专家系统结构Fig.4 Expert system architecture

3.3 基于梯度下降法优化的BP神经网络

BP 神经网络是一种常用的人工神经网络模型[8-10],可以用于分类、回归等任务。然而,传统的BP 神经网络的训练过程需要大量的计算资源和时间,并且容易陷入局部最优解。为了解决这些问题,使用优化算法来优化BP 神经网络的参数。

在BP 神经网络中,每个神经元的输出可以表示为

式中:yk为第l层第k个神经元的输出;f()为激活函数;Nl-1为l-1层神经元个数;wkj为连接第l-1层第j个神经元和第l层第k个神经元的权重;bk为第l层第k个神经元的偏置。对于输入层(第1层),直接将输入作为输出。

梯度下降法是BP 神经网络的常用优化算法,可以通过反向传播算法计算出每个权重和偏置的梯度,从而更新它们的值。假设误差函数为E,则每个权重和偏置的梯度可以表示为

其中

式中:δk为第l层第k个神经元的误差信号;tk为第k个神经元的目标值;ak为第k个神经元的输入(即加权和);f'( )为激活函数的导数。

需要注意的是,对于不同的激活函数,导数的计算方式也不同。最后,权重和偏置的更新公式为

其中,η为学习率,可以控制权重和偏置的更新步长,在使用PSO 算法优化BP 神经网络时,可以将权重和偏置作为粒子的位置,使用PSO 算法更新粒子的速度和位置,从而优化网络的权重和偏置。

通过BP 神经网络可以建立生产线运行参数和故障症状及其故障状态的非线性关系,并进行实时诊断。根据历史维修记录及对应的故障样本数据,选取某企业冶金生产线大型轧机的多组历史数据作为网络的样本数据来训练BP 神经网络。

3.4 基于模糊故障树的贝叶斯网络

基于故障树的贝叶斯网络[11-14]是一种结合故障树分析和贝叶斯网络的方法,用于对系统故障进行建模和分析。它将故障树中的事件和逻辑关系转化为贝叶斯网络的节点和边,从而能够通过概率推理来评估系统的可靠性和故障概率。

故障树分析法是一种用于分析系统故障的图形分析方法。故障树中的事件和门代表了系统中可能发生的故障和故障的逻辑关系。常见的故障树门包括与门(AND门)和或门(OR门)。

贝叶斯网络是一种概率图模型,用于表示变量之间的条件依赖关系。贝叶斯网络由节点和边组成,其中节点表示随机变量,边表示变量之间的依赖关系。每个节点都与一个条件概率表(conditional probability table,CPT)相关联,描述了给定其父节点的取值时,该节点的概率分布。

将故障树转化为贝叶斯网络的过程涉及将故障树中的事件映射到贝叶斯网络的节点,并通过AND门和OR门的转化规则建立节点之间的依赖关系。对于每个节点,需要定义其CPT,该表根据父节点的状态计算当前节点的概率。

根据贝叶斯定理,可以计算给定证据的条件下,某个事件的后验概率。贝叶斯定理的公式如下所示:

式中:P(A|B)为事件A在给定事件B发生的条件下的后验概率;P(B|A)为事件B在事件A发生的条件下的概率;P(A)为事件A的先验概率;P(B)为事件B的先验概率。

在基于故障树的贝叶斯网络中,可以将贝叶斯公式应用于故障树的节点上,例如:

式中:F为故障事件;E1,E2,E3为故障事件的子事件;P(E1|F)为在故障事件F发生的条件下,子事件E1发生的概率;P(F)为故障事件F发生的先验概率;P(E1,E2,E3)为子事件E1,E2,E3同时发生的概率。

根据观测到的节点状态,可以通过贝叶斯网络的推理算法计算出其他节点的概率,并最终确定故障原因。

4 故障诊断专家系统模型的建立

在上文研究的基础上建立故障诊断专家系统模型,首先介绍了诊断流程的设计思路,然后将BP 神经网络和贝叶斯网络融入专家系统并简述其优势,最后设计专家系统知识库和推理机。

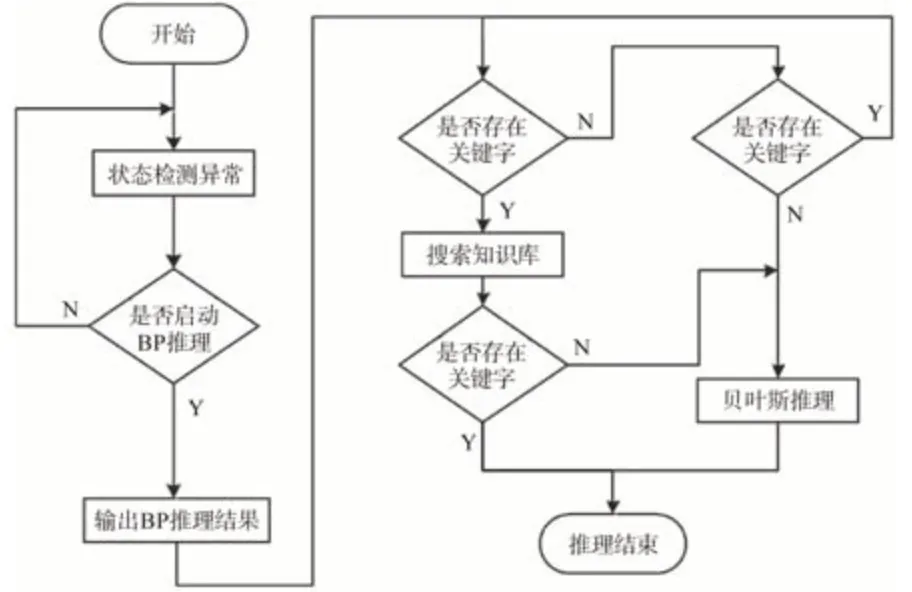

4.1 诊断流程设计

传统专家系统的推理机制简单,规则之间逻辑关系不够透明,难以对整个推理过程起作用。规则数量较多时,搜索难度大、效率低、精度差。传统专家系统缺乏自学习能力,无法解决新问题,知识修改、添加、调整规则等操作只能由工程师完成。因此,本文采用了将BP 神经网络、贝叶斯网络与专家系统相结合的方式,智能的故障诊断专家系统的结构如图5所示。

图5 基于多融合网络的专家系统Fig.5 Expert system based on multi-fusion network

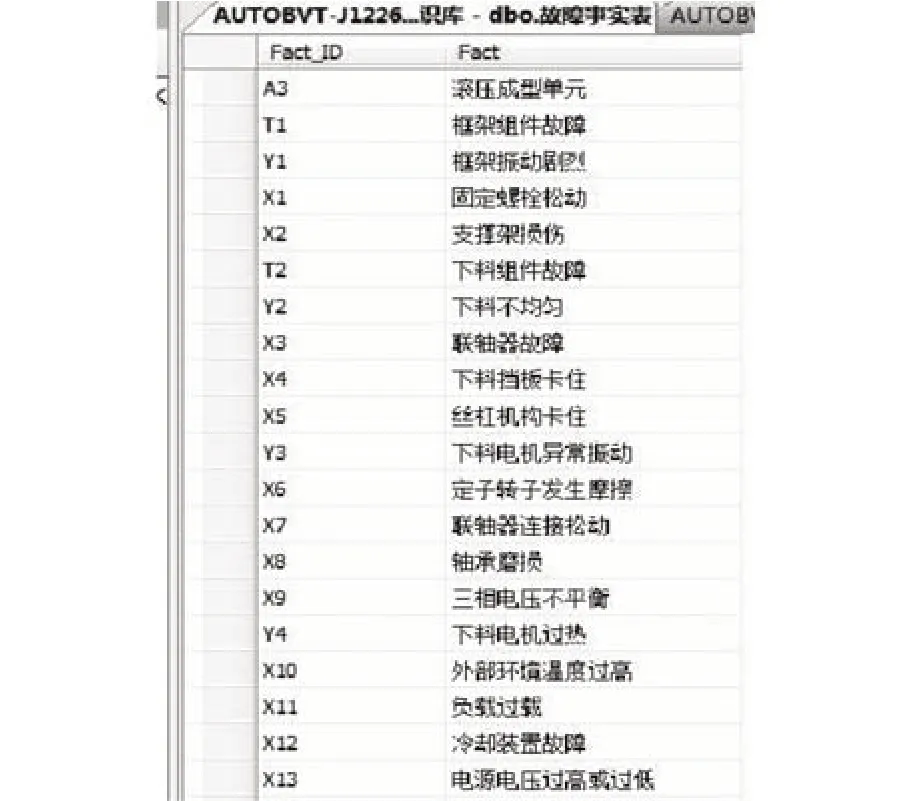

4.2 建立知识库

本文介绍了一种大型轧机故障诊断专家系统的构建方法,该系统包括静态知识库和动态知识库。静态知识库主要来源于生产线内部设备的使用说明手册、维修记录、专家经验和相关书籍,而动态知识库则是通过BP 神经网络和贝叶斯网络根据实例训练获取的。本文使用一家钢铁企业的一段时间的故障数据来训练改进后的BP 神经网络,并得到了优化后的算法,还将故障症状和状态输入到贝叶斯网络中,以获取故障原因的后验概率,并构建了动态知识库,如图6所示。

图6 大型轧机传动单元故障事实表Fig.6 Transmission unit of large rolling mill failure fact table

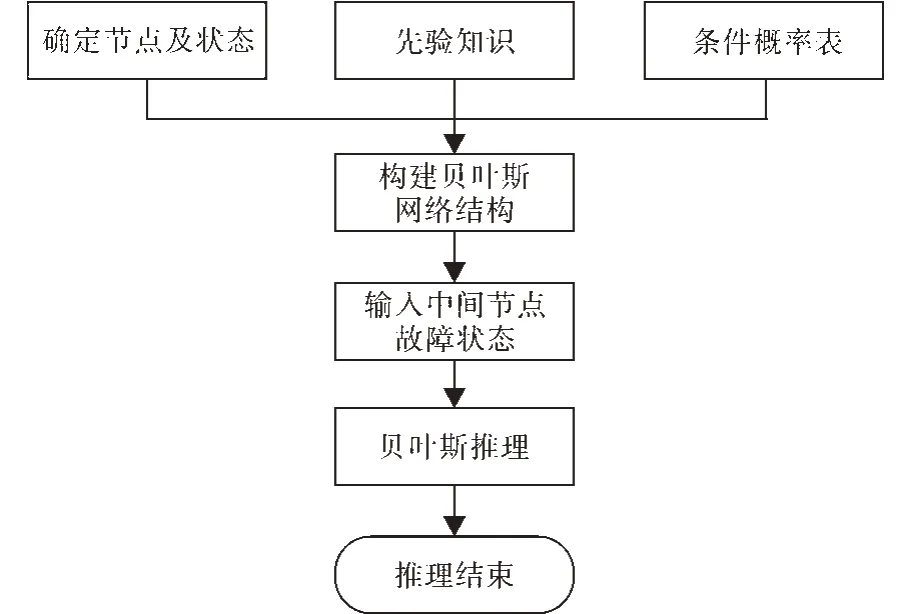

4.3 推理机的建立

对BP 神经网络的推理机制进行了改进,使得专家系统可以实时诊断监测到的异常数据。当出现异常时,将异常数据输入已训练好的BP神经网络中进行故障诊断,并用贝叶斯网络的推理机制完善推理过程,增强自我学习能力。通过T-S 模糊故障树[15]建模和构建贝叶斯网络,得到了各节点的条件概率表和根节点的先验概率,最终可以通过输入故障症状及其状态得到各根节点的后验概率。推理过程如图7、图8所示。

图7 改进BP神经网络推理流程图Fig.7 Improved BP neural network reasoning flow chart

图8 贝叶斯网络推理流程图Fig.8 Bayesian network inference flow chart

4.4 历史数据模块

历史数据模块由历史运行数据查询和历史故障记录查询这两大部分组成,用户可以根据自己的需求,依次选择生产线单元、生产组件、查询日期来了解生产线的历史运行情况和历史故障情况。

5 结论

本文介绍了故障诊断方法和远程监控技术在大型轧机系统中应用,使用繁易公司的FBox数据采集模块和Fserver云系统,用户可以通过远程站实时访问现场设备的数据;提出了BP 神经网络和基于模糊故障树的贝叶斯网络的故障诊断方法,并构建了专门用于冶金行业大型轧机的故障诊断专家系统。同时,对大型轧机远程监控系统进行了总体设计和核心单元的工作原理和故障分析。通过融合BP 神经网络和贝叶斯网络的专家系统,系统具备了自学习和解决非线性和不确定性问题的能力。最终,成功设计并实现了大型轧机运行的远程监控及故障诊断系统。