一二次融合设备成套化检测及其自动切换技术

郭佳豪,杨雄,方鑫,李冠飞

(1.国网江苏省电力公司电力科学研究院,江苏 南京 211103;2.南京工程学院机械工程学院,江苏 南京 211167)

传统配电开关的开发设计分离,试验验证分离[1-2],不同厂家间一二次设备接口不匹配,兼容性、扩展性、互换性差。近年来,随着国家电网实施配电一二次同步规划、同步设计、同步建设,配网设备采取一二次整体设计、相互融合、整体招标的方式应用于现场[3],促进配电一二次融合技术快速发展。配网一二次融合技术通过提高配电一二次设备的标准化、集成化水平,提升配电设备运行水平、运维质量与效率[4-6]。

随着配电网一二次的深度融合,以往针对配电网一次或二次设备元器件的独立检测手段有些捉襟见肘,因此需要更有效的设备测试方法来保证融合设备的每一项功能都能正常运行[7-10]。分析国家电网发布的《国家电网公司一二次融合成套柱上开关及环网箱入网专业检测大纲》的要求,一二次融合智能开关需要检测一次开关互感器精度[11-13]、二次控制终端功能、性能以及一二次成套传动功能,也就是要求既有分体的测试,也有总体的测试。

为了提高一二次融合设备的检测效率,本文构建了成套化检测系统,设计了一种综合切换装置。该系统配合综合切换装置可实现一次接线,完成一次开关互感器精度、二次控制终端功能以及一二次成套传动功能的检测工作。

1 一二次融合智能开关成套测试方案

1.1 成套化检测系统架构

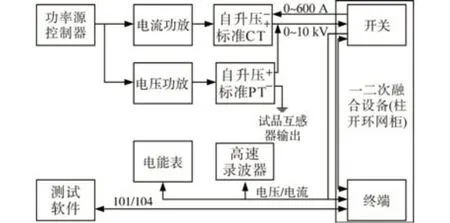

构建一二次融合及深度融合配电设备检测系统,如图1所示。该系统包括二次终端检测系统、一次互感器检测系统、升压升流系统和控制系统4 个子系统。4 个子系统相互独立,各子系统之间采用通信方式连接,由控制系统统一协调控制。

图1中二次终端检测系统包括终端测试仪和二次信号切换装置。二次信号切换装置具备三路信号接入通道,分别是终端测试仪通道、第二终端通道和第二开关通道。二次信号切换装置具备信号通道切换功能,能在二次信号切换装置的三路信号接入通道间建立任意的信号通路。终端测试仪的输入输出信号都接入所述二次信号切换装置的终端测试仪通道。

一次互感器检测系统包括互感器测试仪、电能表校验仪、标准负载箱和一次信号切换装置。电能表校验仪具备校核待测配电终端线损计算功能。标准负载箱包括电压负载箱和电流负载箱,用于模拟二次信号回路上的终端负载。一次信号切换装置具备三路信号接入通道,分别是互感器测试仪通道、第一开关通道和第一终端通道。一次信号切换装置具备信号通道切换功能,能在一次信号切换装置的三路通道间建立任意的信号通路。互感器测试仪的信号接入所述一次信号切换装置的互感器测试仪通道,其中二次信号切换装置的第二开关通道和一次信号切换装置的第一终端通道相互连接。

升压升流系统包括程控功率源、升压互感器、升流互感器和标准电压互感器(potential transformer,PT)及标准电流互感器(current transformer,CT)。程控功率源为大功率电源,输出电压电流信号通过升压、升流互感器提升至配网工作的电压电流范围。标准PT及标准CT的信号输出到所述一次互感器测试系统中的互感器测试仪。

控制系统包括以太网交换机、串口服务器和计算机设备。其中,计算机设备通过以太网交换机和串口服务器与系统中的设备进行通信。

一二次融合智能开关接入成套测试系统时,配电终端与开关本体之间的航插线,要分别接入综合切换装置,为不同的检测模式切换打下基础。

1.2 软件控制系统

系统软件架构如图2所示,其中,展现层负责人机交互界面、测试脚本可视化;服务层负责测试函数封装、测试脚本解析、数据库维护;协议层负责协议解析、硬件通信。

图2 层次化软件架构Fig.2 Hierarchical software architecture

软件平台开发和运行环境采用成熟稳定、界面友好的Win10专业版64位操作系统,开发工具采用可视化编程功能强大的VS2017,图形开发框架采用主流开发框架QT,数据库采用轻量级关系型数据库MySQL,可以兼顾数据安全稳定性和资源消耗,测试脚本采用Lua 脚本,上手快、可读性强、执行效率高。

该软件平台具有测试管理、终端测试、开关测试及联合测试功能,覆盖了一二次融合测试所有的技术要求。针对终端测试可完成测量性能、录波功能性能、遥信功能性能、遥控功能、基本功能、故障处理等测试项目。针对开关测试可完成测量性能、相位误差等传感器精度测试。联合测试可完成测量性能、短路故障、接地故障、自动重合闸、传动性能、带载能力等测试项目。并且以脚本驱动方式,可支持定制化测试要求,满足不同类型用户对不同类型测试的多样化需求。

2 综合切换装置原理

综合切换装置切换原理如图3所示,图中*号表示多个,比如开关量输入*4 表示有4 个开关量输入。通过对S1,S2,S3的切换控制,实现一次开关互感器精度测试、二次控制终端检测、一二次成套检测三种模式的自动切换。在分体、总体单个自动测试的基础上,进一步实现一二次融合智能开关总体与局部的闭环全自动检测。

图3 综合切换装置切换示意图Fig.3 Schematic diagram of integrated switching device

2.1 综合切换装置的接入功能设计

综合切换装置实现了总体与局部测试的自动切换。为实现智能开关多模态融合接入,增加了综合切换装置的接入功能,使得综合切换装置集成接入和切换的功能。

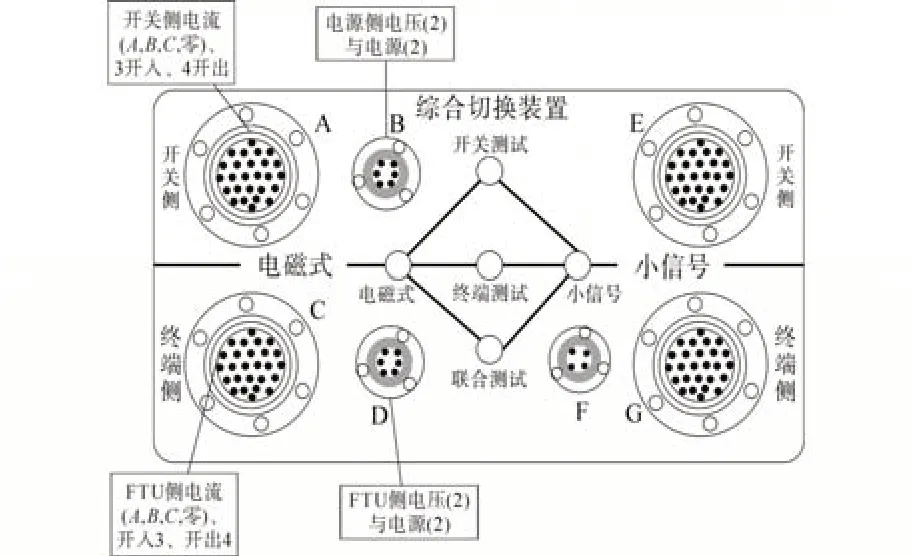

硬件上,综合切换装置外部面板接口如图4所示。在开关侧和终端侧,分别具备电磁式互感器、电子式互感器接入接口。

图4 综合切换装置的接口面板示意图Fig.4 Schematic diagram of interface panel of integrated switching device

综合切换装置为了实现智能开关多模态的融合接入,将电磁式信号与电子式信号设计采用相互隔离的独立端口。测试准备过程中,根据待测设备信号的类型(电磁式或电子式)接入对应的物理测试接口;测试过程中,综合切换装置的通道切换功能将会自动与样品信息中的电压电流信号属性绑定,保证在测试任意案例时,可自动切换到对应的通道进行测试,解决信号采集适配的问题。并且通过多通道同步采样的方法,在一次侧、二次侧进行大信号与小信号同步采集,实现对大小信号混合的一二次融合开关检测,其创新体现在其广泛的适应性。

2.2 多模态信号同步采样原理

一二次融合开关测试过程中,综合切换装置根据电压电流的信号类型进行通道切换后,信号流向多功能标准表与二次程控功率信号源,因而这两个设备也需支持电磁式信号、电子式信号以及混合信号的接入。传统的测试方法中,需要分别采用对应信号类型的测试设备进行测试,但由于电压与电流信号的同步性问题,传统方法对混合信号的测试支持较弱。本文所提测试系统中二次程控功率信号源采用多通道设计,按照最大配置需满足4 路电磁式电压、4 路电磁式电流、4路小信号电压、4 路小信号电流的输出,并采用触发式同步总线技术,保证16个输出通道间的同步性;对于多功能标准表来说,为测量互感器的角差与比差已采用了16 通道表(前8 路用于一次电压电流的回采,后8 路用于二次电压电流的采集),测试系统配置两台标准表,分别对二次电磁式信号和电子式小信号进行测试。图5为多模态信号同步采样原理图,两台标准表间连接有高精度同步信号线,可以满足混合信号的测试,实现了测试系统对融合过程中的多模态开关完成自动测试。

图5 多模态信号同步采样原理图Fig.5 Schematic diagram of synchronous sampling of multimode signals

图5 中,B22 是16 路全为电磁式信号采集的多功能表;B32 是前8 路为电磁式信号、后8 路为电子式信号采集的多功能表。

2.3 配电开关的接入方式

普通馈线终端设备(feeder terminal unit,FTU)、传统互感器开关接入方式如图6所示。图中的接口面板上,A,B,C,D,E,F,G 是综合切换装置的端子线接口,根据一二次融合智能设备的互感器配置情况,有不同的接法。

图6 普通FTU、传统互感器开关接入方式Fig.6 Common FTU,traditional transformer switch access mode

普通FTU、传统互感器开关接入方式为:开关侧电流(ABC相及零序)、3个开入、4个开出接入接口A;电源侧2个电压与2个电源接入接口B;FTU侧电流(ABC相及零序)、3 个开入、4 个开出接入接口C;FTU侧电压及2个电源接入接口D。

与此类似,一二次成套智能设备接入方式为:开关侧电流(ABC相及零序)、零序电压、3 个开入、4 个开出接入接口A;电源侧2 个电压与2个电源接入接口B;FTU 侧(ABC相及零序)、零序电压、3 个开入、4 个开出接入接口C;FTU 侧2 个电压与2个电源接入接口D。

一二次融合智能设备接入方式为:开关侧电流(ABC相及零序)、电压(ABC相及零序)、3 个开入、3个开出接入接口E;FTU 侧电流(ABC相及零序)、电压(ABC相及零序)、3 个开入、3 个开出接入接口G,2个电源接入接口F。

由此可知,设计的综合切换装置可以兼容电磁式、电子式信号接入,适应智能开关多模态融合接入,测试系统接入具有很高的适应性。

3 综合切换装置对测量精度的影响

3.1 综合切换装置对电压精度的影响

现场应用中,10 kV 的PT 二次侧直接通过线缆连接到配电终端的PT 采集端口。在对二次侧组合体进行实验室精度测试的过程中,为了检测的便利性引入了切换装置,该切换装置采用继电器进行切换,如图7所示。

图7 电压切换装置接线示意图Fig.7 Wiring diagram of voltage switching device

串接在回路中的切换装置对检测电压精度的影响进行分析如下:串接在回路中的切换装置对电压精度的影响主要由继电器的触点电阻引起,查询电压切换继电器的数据手册可知其最大接触电阻为0.1 Ω。查询配电终端电压采集互感器的励磁电流数据,得知其电压采集互感器励磁电流小于0.5 mA。则可通过下式得出电压最大的变化量为0.05 mV。

式中:ΔUmax为电压最大变化量;Imax为配电终端电压采集互感器励磁电流;Rmax为继电器最大接触电阻。

在配电终端电压额定值下,测试系统造成的电压采集影响量Ue的计算方式如下:

式中:Ur为配电终端电压采集额定电压值,典型值一般为100 V。

配电终端的采集精度要求为0.5%,由式(2)根据手册计算出在测试时对电压的最大影响量为0.000 05%,该影响量相对于配电终端精度要求可忽略,因此测试系统切换装置对电压精度的测量没有影响。

3.2 综合切换装置对电流精度的影响

现场应用中,CT二次侧直接通过线缆连接到配电终端的CT 采集端口,在对二次侧组合体进行实验室精度测试的过程中,同样引入了切换装置,如图8所示。

图8 电流切换装置接线示意图Fig.8 Wiring diagram of current switching device

串接在回路中的切换装置对电流精度的影响主要由继电器的触点电阻引起,根据电流切换继电器的数据手册,在10 A 电流时最大接触压降为250 mV。若折合成5 A 电流,则最大压降为125 mV,可由下式计算出继电器触点消耗的功率:

式中:Pc为在额定电流下消耗的最大功率;Ir为额定电流;Umax为额定电流时的最大压降。

查询配电终端电流采集互感器的功率消耗数据,得知其最大消耗功率为0.1 V·A。若继电器触点按照最大值计算消耗功率,在5 A 时由式(3)得出其最大消耗功率为0.625 V·A,而传统配套600 A/5 A 的CT 额定容量为5 V·A,继电器触点与终端采集互感器消耗的功率占比额定容量较小,待测CT 的负载远小于其额定容量,因而测试系统切换装置对电流精度的测量没有影响。

4 融合设备成套化测试流程及测试效果

试品开关与一次互感器检测系统中的一次信号切换装置的开关通道相连。待测配电终端与二次终端检测系统中的二次信号切换装置的终端通道相连,待测配电终端的以太网通信接口连接到以太网交换机。开关、待测配电终端和信号切换装置都采用航空插头方式引出信号,如二者航插端子定义完全一致,则可以通过航插电缆直接相连;如二者航插端子定义不一致,则可以采用航插连接到接线排,再连接到航插的方式转接。开关、待测配电终端和信号切换装置的连接信号包括电压、电流、开入、开出。测试过程中,全程无需测试人员操作和干预,完成样品检测后自动出具检测报告。

4.1 配电终端检测

图9所示展示了柱上开关二次侧测试框图。控制软件设定测试系统为终端测试模式,即控制二次信号切换装置建立终端测试仪通道到终端通道的通路。如配电终端为电磁式信号输入,则控制软件选择终端测试仪(电磁式)作为信号源,若配电终端为电子式信号输入,则控制软件选择终端测试仪(电子式)作为信号源。控制软件根据测试大纲要求控制信号源输出电压、电流、开出信号,接收终端的开入信号。其中,控制软件采样IEC104通信协议与配电终端通信,获取配电终端的遥测、遥信、遥控、遥脉信息,并将这些信息与预期结果进行对比,计算误差,实现对配电终端的检测。

图9 柱上开关二次侧测试框图Fig.9 Block diagram of secondary side test of column switch

4.2 一次互感器检测

柱上开关一次侧测试框图如图10所示。控制软件设定测试系统为互感器测试模式,即控制一次信号切换装置建立互感器测试仪通道到开关通道的通路。控制软件控制电源控制装置输出控制指令到电压电流功率源,然后输出要求的大功率电压电流信号,再通过自升压标准PT和自升流标准CT 提升电压和电流,产生控制软件要求的0~10 kV 和0~600 A 信号施加到试品开关上。标准互感器和试品互感器同时输出信号到互感器测试仪,通过采样计算,互感器测试仪实现对试品互感器的精度误差和相位误差的检测。

图10 柱上开关一次侧测试框图Fig.10 Block diagram of primary side test of column switch

4.3 一二次设备成套化检测

成套检测的流程如图11所示。控制软件设定测试系统为一二次成套测试模式,即控制二次信号切换装置建立终端通道到开关通道的通路,控制一次信号切换装置建立开关通道到终端通道的通路,这样试品开关的信号就直接与待测终端连接。控制软件控制电源控制装置输出控制指令到电压电流功率源,然后输出要求的大功率电压电流信号,再通过自升压标准PT和自升流标准CT 提升电压和电流,产生控制软件要求的0~10 kV 和0~600 V 信号施加到试品开关上。试品开关的互感器电压电流信号、开出信号输出到终端,接收终端的控制信号。控制软件与配电终端通信,获取配电终端四遥信息,将获得的信息与预期结果对比,计算误差,实现一二次设备成套化检测。

图11 成套测试过程Fig.11 Complete test process

4.4 测试效率对比

将传统的测试方法和成套化测试方法进行对比,结果如图12所示。

图12 测试方法对比Fig.12 Comparison of test methods

对于一二次融合设备,使用传统的测试方法效率很低,测试人员需要针对被测对象设计测试案例,切换不同的测试项目时,需要改接线,要将设备搬来搬去。测试结果需要测试人员记录分析,测试人员需要全程参与。成套化测试方法相比于传统测试方法少了两个检测工位,检测场地面积节约了6.8 m2,每天的检测成本减少了2个工时,由于成套化检测可以一次接线实现所有检测内容,其安全性也提高了很多。

以一二次融合智能开关为例,每套智能开关的检测时间节省了80 min,测试效率提升了60%以上。表1为传统测试方法与成套化测试方法对每套一二次融合开关检测时间的对比结果。相比于传统测试方法,本文提出的一二次融合测试方案配合综合切换装置,大幅度提高了检测效率,其完全覆盖了目前市场已有产品功能,可完成一二次融合及深度融合柱上开关和环网箱的全自动化检测,提高了一二次融合设备的检测能力。

表1 柱上开关测试时间对比Tab.1 Test time comparison of column switch

此外,相比于传统测试方法,成套化测试方法的技术优势在于:台体可完成一次互感器测试、二次终端测试以及一二次融合联调测试,满足各种应用场景需求;互感器测试系统兼容传统电磁式互感器大信号和电子式互感器小信号;终端测试系统可完成电磁式互感器大信号和电子式互感器小信号两种终端的测试;具有自动和手动信号链路切换装置,可用人工和软件控制测试信号切换,在不改接线的情况下完成各种实验;高压开关、低压终端测试仪和高压源完全电气隔离,保证仪器安全和操作安全;自动生成检测报告和检测记录,具有测试过程整体回溯功能。

5 结论

本文研究了新型融合设备的成套化检测方案,配合设计的综合切换装置解决了无法兼容电子式以及电磁式互感器设备的检测问题,实现了配电设备的一次、二次及成套化检测。与现有技术相比,该检测方案中的二次终端测试系统、一次互感器测试系统和升压升流系统相对独立,相互之间采用通信方式连接,由控制系统统一协调控制;其既能独立完成终端测试和互感器测试,也能完成一二次成套化测试,综合切换装置使得测试过程中无需改接线,可实现一次接线自动完成所有测试项目,提高了检测效率;四个子系统之间没有强电耦合,实现了整个系统的强弱电隔离,增强了安全性。