一种矿用铰接式卡车火灾探测系统设计与验证

耿萌媛

(上海倍安实业有限公司,上海 200032)

0 引言

矿用铰接式卡车为重型大型车辆,大多长度超过11m,重量多在40t 以上,价格昂贵。铰接式卡车为燃油动力设备,发动机运行时发热量较大,加之内部电器故障、漏油、杂物积累等火灾因素,一旦发生火灾,存在燃烧速度快、火灾载荷大、难扑救等特点[1]。同时,国内专用的矿用重型车辆火灾探测与灭火标准缺失,研究该类火灾探测的专业机构和企业较少。因此,在矿山恶劣环境中,开展矿用铰接式卡车火灾早期有效探测研究工作需求较为迫切。

1 铰接式卡车火灾探测系统设计

通过前期对矿用铰接式卡车火灾发生机理、特点及过程的了解和分析,在此基础上确定重型铰卡发动机舱火灾探测和起火点空间分布特征量,结合模拟仿真验证平台和现场测试,提出重型铰卡发动机舱火灾探测系统整体设计方案,对系统拟采用关键技术开展论证,以完成新型专用铰卡火灾探测系统设计。

1.1 系统设计

根据矿用铰接式卡车火灾探测的需求,在对图像火灾、危险气体、多波段光学、离子等探测技术研究的基础上,从稳定性、有效性、通用性、耐用性等角度出发,结合矿用铰接式卡车火灾发展过程和探测机理,分别开展了紫外线、红外线、热释离子、热敏管、光栅及光纤感温等技术的仿真实验和现场测试。针对矿用铰接式卡车恶劣工况环境,系统探测设计选用热释离子、红紫外复合和光纤探测器的多传感器融合方案,形成模糊逻辑判决算法,最终采用危险等级的方式进行呈现。在系统结构中充分体现了分布式处理思想,采用嵌入式双核DSP 设计,具有铰卡火灾自动探测、多火识别、温度分析等功能[2]。

1.2 重型铰卡热释离子探测器

通常,火灾在早期阶段会产生大量烟雾,烟雾是由炽热微小颗粒和微粒群组成的气态高温产物。矿用铰接式卡车机舱内部构件较多,对于图像型火灾探测障碍物较多,无法消除的探测盲区较多。整套探测系统为加装式,不能影响铰卡的正常运行,且需考虑铰卡定期维护的便捷性。因此,烟雾探测技术可在受限空间内较好地消除探测盲区,被广泛应用于矿用铰接式卡车机舱火灾探测。

矿用铰接式卡车机舱处于高粉尘环境,吸气式感烟火灾探测器维护清洁周期较短,需定期进行吹扫处理,系统运营维护成本较高。易受车辆行驶、矿区灰尘等外部环境的气流影响,发生误报。同时,受矿用铰接式卡车运动气流和室外气流影响,烟雾粒子会被气流稀释,造成漏报,虽然可以通过提高灵敏度进行有效解决,但增大了系统误报的风险。

为了在“气流扰动大且高粉尘的受限空间环境”下,较好地利用火灾烟雾特征进行探测,采用“热释离子”火灾烟雾特征技术。热释离子是物质受热受损时大量产生的,早于烟雾产生时间,在火灾征兆时出现。通过热释离子的探测,能在燃烧出现征兆时发现火灾隐患,实现早期火灾的探测。

热释离子探测技术利用詹姆斯“凝结核”理论,探索极小空间中云雾形成的条件,解决热释离子颗粒的准确检测问题,有效避免空气中非热释离子颗粒对云雾中热释离子颗粒检测的干扰。云雾式检测技术涉及云雾形成、凝结核和采样空气热释离子浓度确定。火灾发生时,气溶胶质粒可形成水汽凝结,从而会产生大量的热释离子颗粒或带电离子。这些物质就是凝结核的物质,通过改变空气中的能量,这些凝结物质吸收空气中的水分,形成云雾中的凝结核。

在实际环境中,热释离子的粒径大约在0.1 ~10nm,而现有的技术几乎无法直接探测,将热释离子在探测器分析室中进行“雾化”,形成粒径相同、间距相等的“水滴”,再通过激光技术以可见光斑消散速度和强度算法确定燃烧级别发出预警。通过主动采集铰卡发动机舱区域内的空气中的热释离子,送到分析室中进行分析、处理,实现火灾早期预警的功能。该探测器是基于无耗材云室原理实现热释离子的探测,预警系统仅分析粒径为0.1 ~10nm 左右的热释离子,可远远避开粒径为400 ~1200nm 左右的粉尘、雾霾、水雾等的干扰。做到真正的灵敏、不误报,通过测试能较好地适应铰卡发动机舱所处的高粉尘、高温环境,且不需要进行定期清理扫吹维护工作。

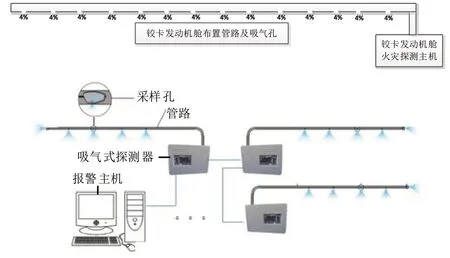

针对铰卡发动机舱应用,采样管路最长为120m,所有样品空气均匀、平衡地送到探测分析单元,判断是否有火灾隐患发生。通过空气动力仿真软件进行仿真,确定120m 范围空气采样的开孔大小,确保采样空气平衡。

1 台铰卡采用1 条采样管路,管路上有25 个孔,开孔位置同时考虑需要保护的机舱重点部位,并可进行4 分区设计,方便火灾探测分区管理(如图1 所示)。探测器平均无故障工作时间(MTBF)不低于20 万小时,能较好地适应露天矿区恶劣工作环境。

图1 管路及吸气孔设计简图

通过管路和吸气孔,利用激光通过“凝结核”的散射现象,利用光强度检测技术和凝结核数量对应的算法,准确算出采样空气中的热释离子含量。用激光光源照射云室中的云雾,在激光光源穿过云雾后,部分光源会被小水滴反射、折射或散射,通过激光检测云雾的宽度和厚度,计算云雾中水滴的数量,根据水滴的数量换算成云雾的浓度,分析是否存在火灾隐患。

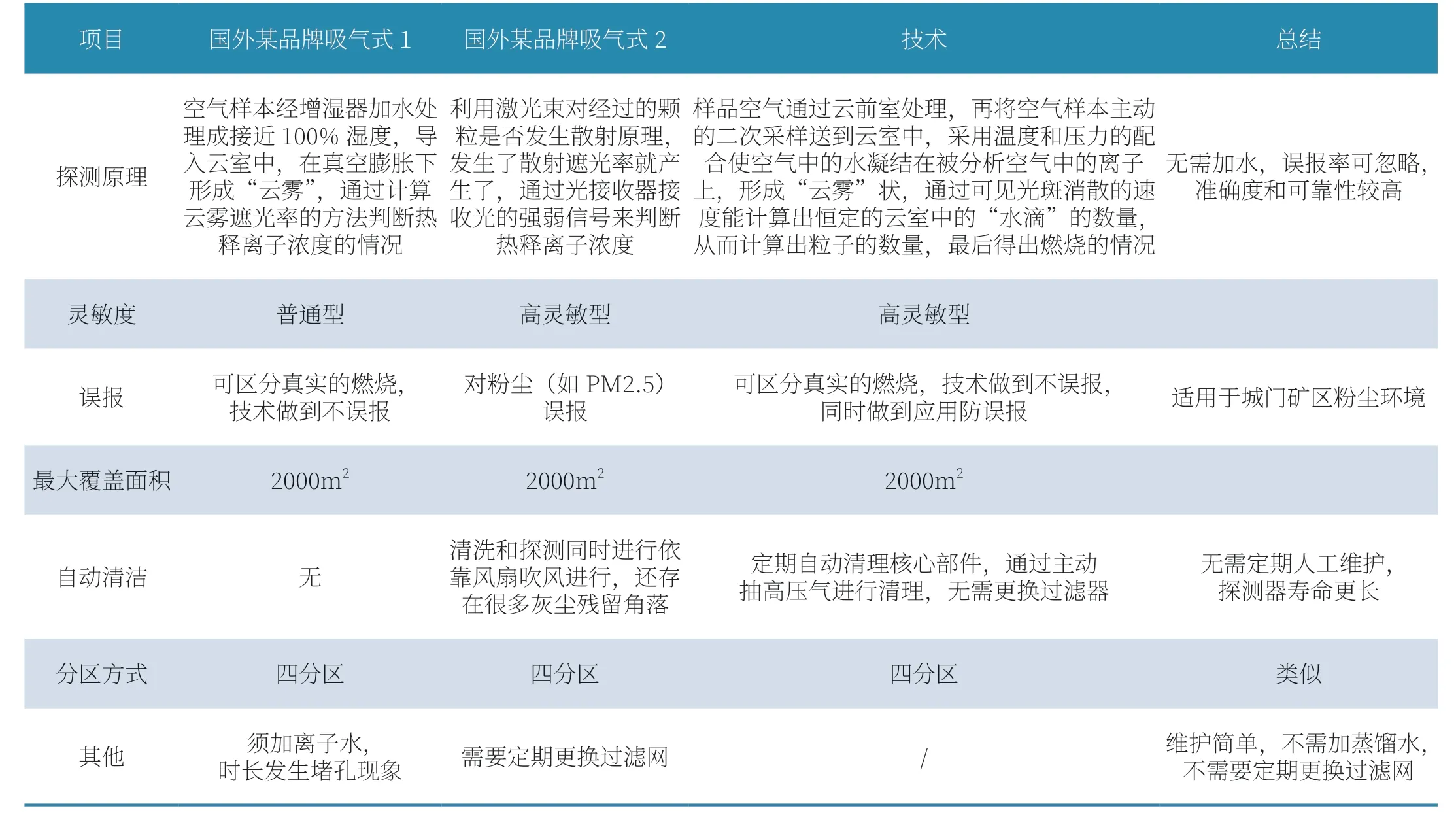

通过现场实验发现,热释离子探测器对带电热释离子颗粒监测极其准确,对非热释离子产生的微粒不误报,尤其是普通的粉尘,因此能适应铰卡运行的矿山作业环境;减少加水和高成本的过滤器,铰卡热释离子探测器采用自清洁功能,通过两级过滤器就能满足系统过滤要求。铰卡热释离子探测器与主流产品对比分析见表1。

表1 铰卡热释离子探测器与主流产品对比分析

1.3 红紫外复合火焰探测器

火灾的发生伴随着火焰的产生,火焰会辐射含有可见光与不可见光的电磁波。火灾探测中一般对不可见光(红外线、紫外线等)进行探测,与阳光和灯光等辐射区分开。红紫外复合火焰探测器为具有紫外线和红外线感应功能的复合器件。

紫外线感应元件工作波段在200nm 附近,红外线感应元件工作波段在4.48um 附近[3]。露天矿区用照明光源大多不产生紫外波段,但考虑雷电、电焊电弧、高压放电、工艺用紫外灯等情况,为提升系统抗干扰能力,需结合红外火焰探测进行复合探测,从而减少误报,提高系统的可靠性。

红紫外复合火焰探测器的监测特征选取主要包括红外波段、紫外波段、火焰闪烁频率、太阳光波段、人工辐射光源、人工辐射热源进行综合分析以确定监测参量,如图2 所示。

图2 辐射光谱工作范围选择

首先在红紫外火焰探测器设计与优化中,需开展抗震设计。为解决火焰探测器在矿用铰接式卡车运行环境应力筛选和加装车辆发动机舱时出现的核心元器件损坏的问题,需通过结构分析,找出结构中存在的薄弱部位。不可能在红外管和紫外管结构上进行更改以增强刚度,分别通过结构形式的改进,增加结构的安装刚度和增加减震缓冲处理的结构,使其在铰卡运行振动环境中不产生共振和外部力量的冲击,同时,对固定盘安装固定方式进行改进。火焰探测器结构综合考虑选用阻尼法,阻尼材料首选橡胶材料,橡胶材料具有较高内阻,对突然冲击和振动的吸收具有良好的效果,并且橡胶变形后的恢复力对红外管和紫外管还有固定作用,增加结构安装刚度。最后,对于高频器件,在模具设计中进行屏蔽隔离,避免引入高频噪声干扰。

1.4 光纤探测器

铰卡发动机舱火灾发生过程中,温度变化是至关重要的判断变量。除人为放火和交运事故等瞬间产生高温的情况外,大部分的铰卡发动机舱火灾是从早期的阴燃慢慢发展起来的。一般在铰卡发动机舱火灾早期,红紫外分量、热释离子浓度的变化比较明显,而温度的变化比较缓慢,往往到了火灾的中后期才会出现大规模的放热现象。在汽车火灾前期,温度数据得出的基本概率赋值与红紫外分量、热释离子浓度的基本概率赋值进行融合时,冲突较大,严重影响了融合效果和系统的反应速度。光纤温度探测和线性测温电缆是温度传感器的两个突出成就,光纤在电力行业的电缆火灾监测中有重要的作用[4]。光纤可以部分或全部地反射入射光中波长满足布拉格条件的光,温度变化使光纤光栅的周期和有效折射率发生改变,而从改变光纤光栅的反射波长,利用波长变化和温度之间的线性关系,光纤光栅可以作为稳定、抗干扰强、灵敏度高的感温传感器[5]。通过多次仿真验证实验发现,使用光栅差温探测方式能较好弥补上述缺点,能较好地提升温度参数可融合的意义,大幅提升了系统探测的可靠性。

1.5 铰接式卡车火灾探测系统算法设计

红紫外火焰探测器受复合采集节点在矿用铰接式卡车内安装位置、监测角度、环境情况和车体结构影响较大,易产生较大的波动。因此,如果直接对该数据进行融合,可能会导致系统可靠性差。比如,光线较弱或者被遮挡,火焰基本概率赋值很低,对其他传感器证据产生持续性冲突;出现意外的火焰(矿区火炬、车外火焰光投入)时,又容易导致证据误判。因此,采用红紫外传感器、热释离子前期融合方案,同时加入其他紫外和红外光敏管参数特征进行分析,提升系统抗干扰能力。比如,紫外计数脉冲下限值是紫外光敏管参数之一,用于判定紫外光敏管是否故障;紫外标准方差报警阈值和紫外自激脉冲平均值响应阈值为查询值,是真实值的10 倍;红外探测模拟量越限次数阈值用于设置模拟信号电压超高的样本数,判定火焰强度参数。

直接对传感器的观测数据进行融合处理,红紫外、热释离子和光栅/光纤处理节点抽象出特征向量,每个传感器独立具有决策局部,统一经由上位机MCU 处理单位完成特征向量的融合[6-7]。采用多传感器融合火灾探测算法设计,主要结合热释离子单位浓度及变化率、紫外传感器自激脉冲平均响应阈值、红外标准方差响应阈值、红紫外强度、温度等参数进行融合算法设计。这种处理方法数据损失量大、精度最低,但是具有抗干扰能力强的优点。

2 铰接式卡车火灾探测系统验证

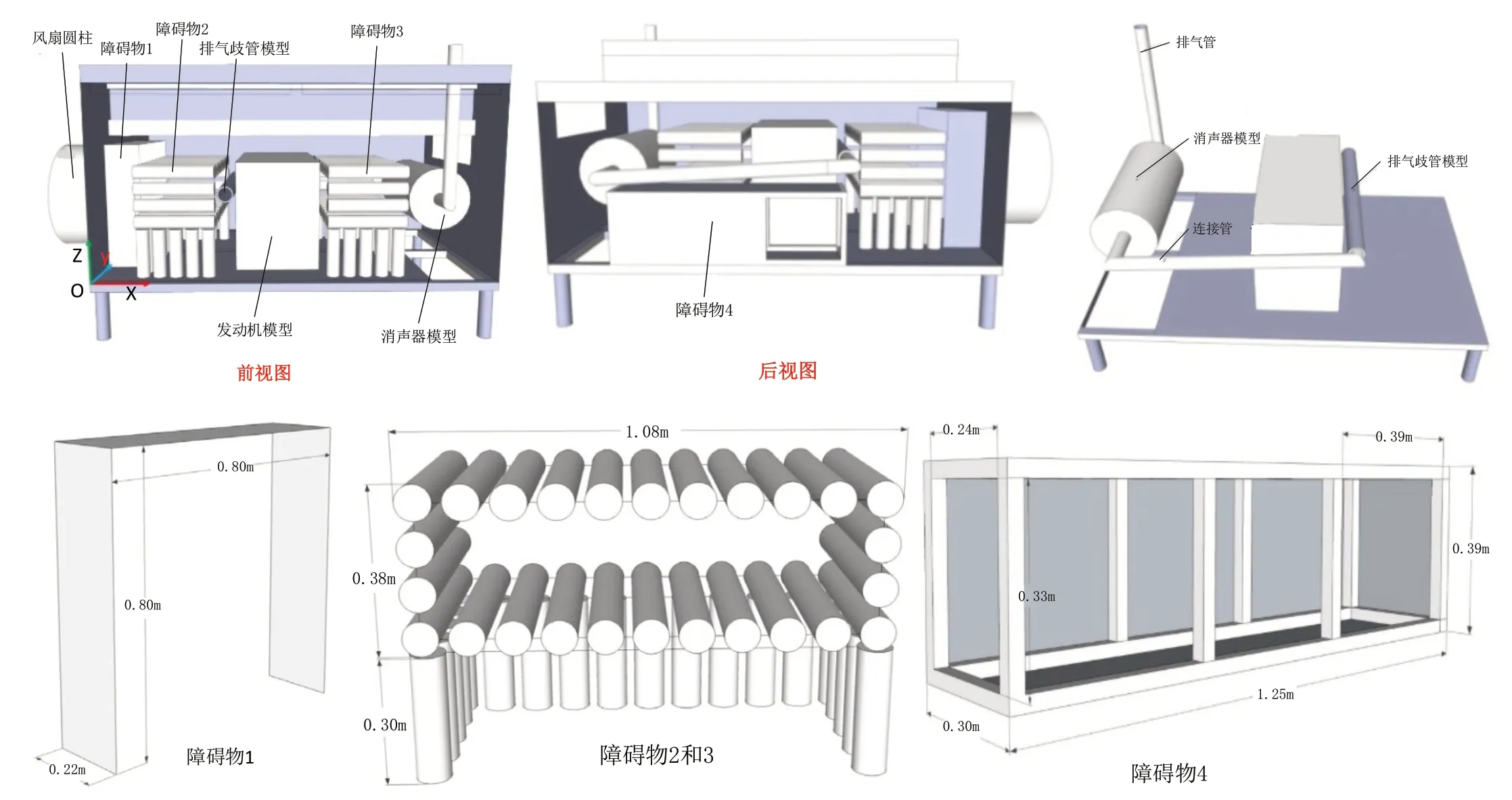

瑞典SP 技术研究所发布的瑞典SP5320《重型车辆机舱火灾探测系统试验方法》是目前与重型车辆发动机舱场景最为接近的标准,被世界各国广泛用于重型车辆发动机舱探测测试,如Kiddle、ANSUL 等公司的矿用卡车灭火产品均采用该标准进行效果验证。根据该标准规定的测试场景开展火灾探测和灭火有效性验证试验,针对探测系统设计了13 种火灾场景。试验装置参照发动机舱进行设计,采用不同厚度的钢板制成,如图4 所示。

图4 试验装置示意图

火灾探测系统可能由几个不同的传感器组成,包括不同类型的热传感器、火焰传感器和烟雾/气体传感器的组合。探测器系统的传感器应放置在距离油盘高度方向至少15cm、水平方向至少5cm 外的位置。在不同试验中传感器元件的位置、方向和长度以及探测系统的灵敏度设置不能改变,对于吸气系统和取样孔的位置、数量、大小以及流量设置在所有测试中必须相同。

探测覆盖范围的13 次测试火灾,必须在点火后2min 内探测到。13 次测试火灾中至少有8 次必须同时满足标准所有要求,作为补充传感器/探测器可有最多5 次测试不符合响应时间测试的要求。在响应时间测试中,快速增长火(见图5)必须在20s 内产生警报或预警,缓慢增长火必须在测试结束前产生警报,不满足要求的探测器只能作为补充探测器使用。探测系统中热释离子探测器、光纤探测器、点型红紫外探测器的报警时间均在20s 内,测试结果见表2,满足标准关于探测时间的要求,可以应用在整体的探测系统中。

图5 左侧缓慢增长火、右侧快速增长火

表2 矿用铰接式卡车火灾探测系统探测时间测试结果

3 结论

在调研矿山工况和国内外消防领域主流探测产品的标准、性能及实施方法的基础上,构建了多传感器融合的探测系统,参照瑞典标准SP 5320《重型车辆机舱火灾探测系统试验方法》开展火灾探测试验及验证,构建铰卡发动机舱火灾探测系统,在模拟仿真平台上开展探测系统的测试,通过对不同火灾位置、通风情况等工况试验结果的对比发现,该系统能够满足大通风量的高强度火灾和隐藏火灾应用需求,报警响应时间不超过15s,远超规范要求的2min,效果良好。