涂装生产线改进过程分析及运用

王希武,王 蕾

(1.昆明云内动力股份有限公司,云南 昆明 650200;2.遂宁云内动力机械制造有限公司,四川 遂宁 629000)

1 涂装生产线现状分析

涂装生产线目前工艺流程为:工件上线→预脱脂→脱脂→水洗1→水洗2→表调→磷化→水洗3→纯水洗→阴极电泳→UF1 水洗→UF2 水洗→纯水洗→转线至电泳烘干→强冷→下件。目前存在主要问题为:槽液滞留(烘干后污染工件表面)、工件表面流痕严重、局部位置电泳不良。经过分析主要问题出在:①预脱脂工序;②阴极电泳工序;③UF2 工序。

1.1 预脱脂工序

预脱脂喷淋开启后产生极大的水雾和热气,对产品的挂具和行车及周边设备造成一定程度的腐蚀,并且易由挂具带到下一工位,对下一工位造成污染,从而对产品造成不良影响。

1.2 阴极电泳工序

循环系统设计有一定缺陷:电泳总循环量要求达到槽液容量的4~6 倍,电泳槽容量约100m3,要求循环总量在400~600m3/h 之间,现在配置是800m3/h(电泳一号泵300m3/h+电泳二号泵300m3/h+超滤200m3/h)。

目前的现状为:①主循环两台泵是独立系统,无法做到一用一备;②一号泵搅拌管路有堵塞情况,该泵有7 根内搅拌管路,其中两根在副槽,五根在主槽,主槽内最后一根在外围堵塞。侧喷管路是胶水粘接的,集中在该泵主槽内底部四根搅拌管路上,由于主管道压力、流量大,采取将副槽内的搅拌管路大部分开启泄压,导致槽内四根搅拌管路压力不够,影响侧喷压力;③二号泵循环主槽搅拌管路有六根,已经被冲脱四根,其中已冲脱的两根已经将固定卡从槽底冲脱。

1.3 UF2 工序

该工艺现状为:①槽液更新量不够,易导致工件夹缝残存电泳漆,烘烤后有二次流痕;②槽液循环为气动循环,易导致槽液老化降解。

2 涂装生产线改进研究

2.1 预脱脂工序

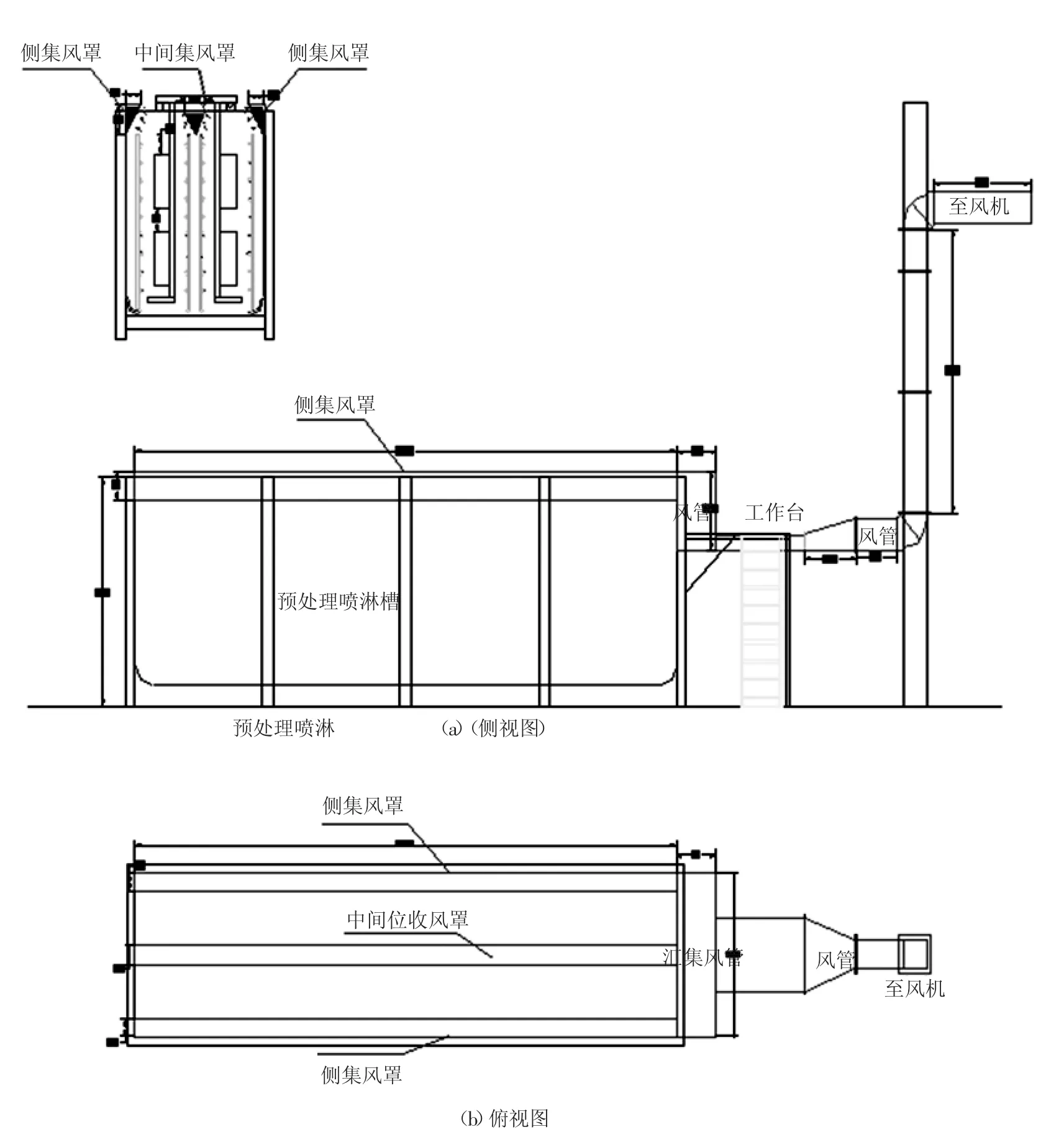

改进措施:①在槽口两侧及中间位置安装抽吸管路(集风罩),将喷嘴喷出来的碱雾及热气进行有效吸收;使其有规律的排放,尽量减少碱性物质污染下一个工序,造成产品不良;②雾气通过集风罩的吸收,经风管、风机、碱雾处理设备、对空排放。安装示意图如图1 所示。

图1 预处理喷淋槽槽口抽风系统安装

2.2 阴极电泳工序

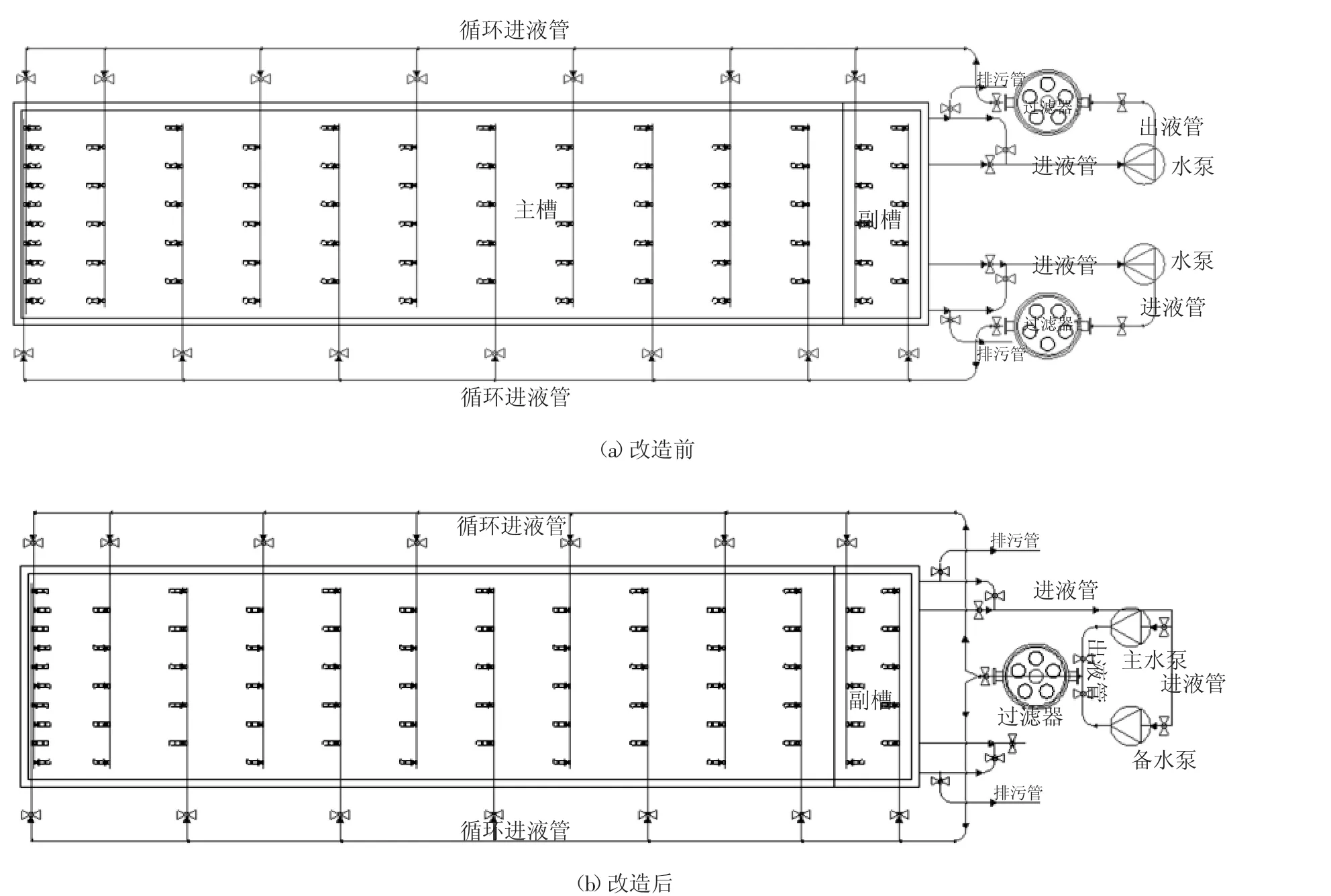

改进措施:①主循环泵采用一用一备方式,将现有两套管路并成一套,在外部管路合并之后对电泳槽进行倒槽,再对槽底管路进行重新排布;②重新固定内搅拌,槽内循环管路改为PP 管热熔焊接;③将超滤系统的回流液分布在电泳槽内参与电泳漆的循环,增加油漆的流动性。改造示意图如图2 所示。

图2 电泳槽循环系统

2.3 UF2 工序

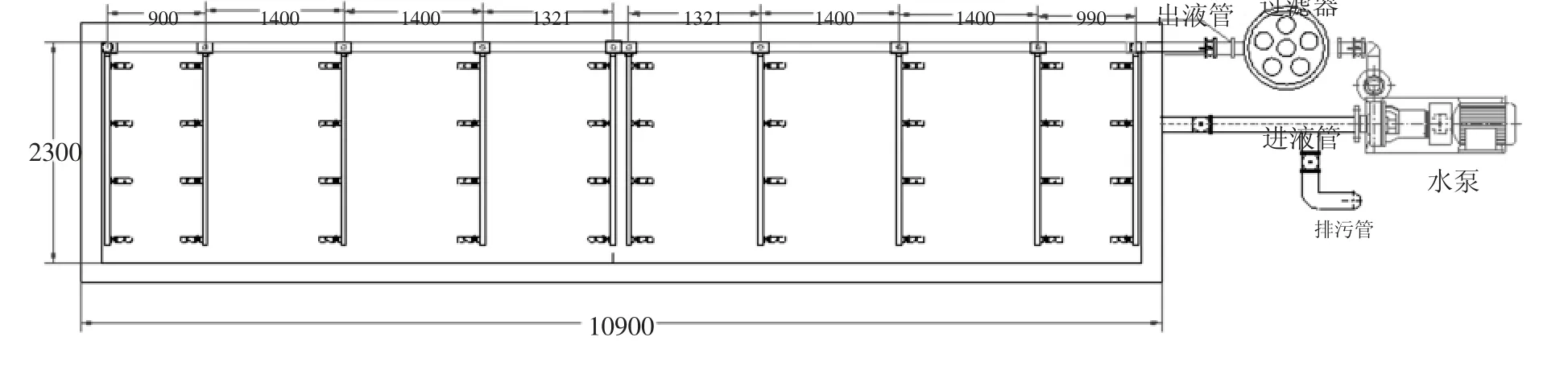

改进措施:将现有的气动循环方式改为机械过滤循环,使UF2 中的槽液得到过滤。清洗槽改造示意图如图3 所示。

图3 UF2 清洗槽循环系统(改造后)

3 改进后预期效果评价

(1)预脱脂工序改进完成后将大幅减少碱性液体在工件及工装上的残留,减少了后续槽液的污染,避免了工件烘烤后碱性液体在工件表面的附着,大幅提升产品表面质量。

(2)阴极电泳工序改进完成后循环系统能达到标准循环要求:电泳总循环量达到槽液容量的4~6倍,电泳槽容量约100m3,要求循环总量在400~600m3/h 之间,现在配置是 800m3/h(电泳一号泵300m3/h+电泳二号泵300m3/h+超滤200m3/h)。现同时开启主循环和超滤系统循环泵共计500m3/h;达到总循环量的84%。达到循环量要求后将能保证电泳漆的质量,使电泳漆不易沉淀,管路不易阻塞,电泳漆液在槽内的流速快,电泳时工件不易产生气泡,减少工件局部电泳不良的情况,提高产品电泳质量。

(3)UF2 工序改进完成后将现有的气动循环方式改为机械过滤循环,使UF2 中的槽液得到过滤,机械循环不易造成槽液的老化,规避了原有空气循环由于槽液溶积比较大,更新比较慢再加上空气循环注入气体,促使UF2 槽液氧化产生降解,易造成工件表面产生颗粒,清洗不净,夹缝中有残漆,烘烤后有二次流痕的情况。

4 结束语

通过此次改进,可以有效消除涂装过程的槽液相互污染,提升电泳过程的槽液循环量,提升槽液过滤效果,有效提升产品电泳外观质量,规避工件局部电泳不到位的现象。