基于响应面法优化紫苏酱油关键生产工艺

张心愿,王辉,陈向东,李冲伟*

(1.黑龙江大学 生命科学学院,哈尔滨 150080;2.黑龙江省宝泉岭农垦宝泉酱业有限公司,黑龙江 鹤岗 154211)

酱油是我们日常生活中最常食用的传统调味品之一,其在我国已有几千年的历史[1],“芜荑盐豉醯(xī)酢(cù)酱”出现于西汉时期史游编著的《急就篇》,是我国历史上以大豆为原料制酱的最早记载[2]。在东汉时期,王充在《论衡》中写到:“世讳作豆酱恶闻雷”,从侧面阐明了当时人们对豆酱制作工艺已无比熟悉的事实[3]。酱油是将蛋白质原料与淀粉质原料混合,然后经过微生物的分解及催化作用,原料被水解成短肽、氨基酸、还原糖和有机酸等小分子化合物,以这些小分子化合物为基础发生一系列复合反应,形成色、香、味、形俱全的调味液[4-6]。酱油中富含矿物质、维生素及生理活性物质,营养丰富,具有抗氧化、降血压、降胆固醇、促进消化、预防骨质疏松、抗肿瘤及杀菌等保健作用[7]。近年来,随着大健康时代的到来,人们的生活水平提高,消费者对酱油品质有了更高的要求,减盐发酵酱油、有机酱油、大蒜酱油及元素强化酱油应运而生,这些酱油得到广大消费者的喜爱。

紫苏因可以在食品中起到去腥、增味等效果,常被用作调味品[8]。紫苏的药用价值在《本草纲目》等诸多医学论著中均有相关详细记载[9]。紫苏中含有的多种生物活性物质(如挥发油类、酚酸化合物、多糖类等)具有镇静、抗氧化、降血脂、抗肿瘤等功效[10-15],同时具有抗抑郁、免疫调节和保肝、护肝[16-18]等重要的生理功能。

紫苏能够榨油[19],也可入药,是我国最早的药食两用植物之一[20]。目前,科学家们对紫苏的研究主要集中在利用价值较高的紫苏油上,而脱脂后的紫苏饼粕含有大量的优质蛋白,长期以来都没有被很好地利用[21-23]。作为一种新兴的植物蛋白资源,田海娟等[24]对紫苏粕进行了深入研究,发现紫苏饼粕发酵能显著提高粗蛋白的含量,蛋白质可被有效降解,从而提高了其可消化蛋白的含量。朱艳等[25]通过建立小鼠模型探究紫苏籽粕蛋白的免疫调节作用,研究发现,紫苏籽粕蛋白可遏制环磷酰胺引起的小鼠免疫器官衰退,提高固有免疫中相关免疫细胞的功能,表明紫苏籽粕蛋白可发挥较强的免疫调节作用。Hana等[26]以紫苏饼粕为原料,提取得到不皂化物(USM),发现USM可以显著降低紫外线诱导产生的活性氧数量,缓解紫外线引起的皮肤损伤。尹贺[27]对紫苏籽粕中含有的多糖进行研究,发现紫苏粕多糖可提高小鼠免疫活性物质的表达,间接抑制肿瘤生长,具有一定的抗肿瘤功效。刘子坤[28]从紫苏粕中提取紫苏粕多糖,并通过对紫苏多糖硫酸化修饰进一步验证了紫苏粕多糖具有较好的抗肿瘤和抗氧化作用。

由于紫苏粕价格低廉,且含有丰富的蛋白质,可以作为一种蛋白质原料替代黄豆,不仅可以增加酱油的营养成分和酱油产品的功能性,而且可以提高紫苏粕的利用效率,提高紫苏产品的附加值。

1 材料与方法

1.1 试验材料

紫苏粕:由黑龙江大学食品科学与工程实验室提供;黄豆、面粉、食盐、白砂糖、小苏打:均购自黑龙江大学中央红超市。

试验菌种:米曲霉As3.042(AspergillusoryzaeHuniang 3.042)、酿酒酵母(Saccharomycescerevisiae),均由黑龙江大学食品科学与工程实验室提供。

1.2 试验试剂

甲醛(分析纯):辽宁泉瑞试剂有限公司;氢氧化钠、硼酸、硫酸、碳酸氢钠、盐酸、无水乙醇、邻苯二甲酸氢钾、氧化镁(均为分析纯):天津市科密欧化学试剂有限公司。

1.3 试验仪器与设备

DK-420S恒温水浴锅、DNP-9082 电热恒温培养箱 上海精宏实验设备有限公司;MLS-3781-PC高压蒸汽灭菌锅、JA5003分析天平 上海仪电科学仪器股份有限公司;PHS-3C酸度计 上海佑科仪器仪表有限公司;DF-101T集热式恒温加热磁力搅拌器 上海力辰邦西仪器科技有限公司。

1.4 试验方法

1.4.1 酱油生产工艺

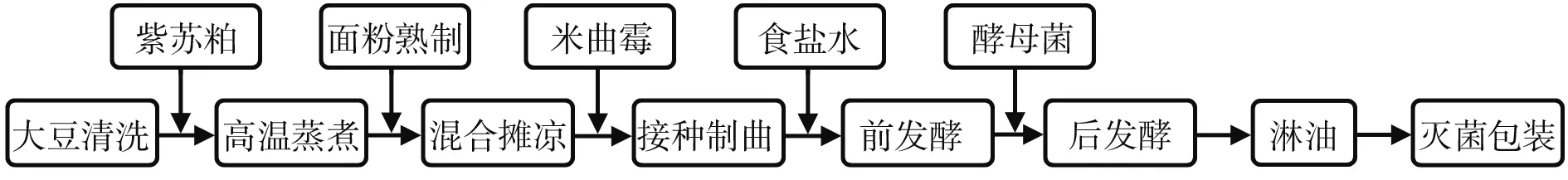

黄豆经过挑拣清洗后,使用0.2%的碳酸氢钠浸泡4 h,高温(121 ℃)蒸煮20 min,面粉熟制75 ℃烘干20 min,黄豆与面粉的质量比为8∶2(试验组添加紫苏粕来代替部分黄豆),将面粉、黄豆、紫苏粕混合均匀,加入0.3%米曲霉,置于恒温培养箱中,在制曲过程中适当喷洒补加蒸馏水,保证曲料水分较恒定,有利于米曲霉的生长繁殖,培养温度30 ℃,培养1~2 d后,曲面长出黄绿色的曲毛(长度为1~2 mm)。将成曲和一定浓度的盐水倒入发酵瓶后放入培养箱中发酵,温度为42~45 ℃,每日搅拌2次(时间间隔为12 h),发酵7 d后,将发酵温度降到32~34 ℃,继续发酵23 d,经过3次不同温度淋油后进行灭菌包装。紫苏酱油生产工艺见图1。

图1 紫苏酱油生产工艺Fig.1 Production process of perilla soy sauce

1.4.2 单因素试验设计

采用单因素试验方法,分别将紫苏粕替代量(0%、10%、20%、30%、40%)、盐水浓度(9%、10%、11%、12%、13%)及酵母添加量(0.3%、0.4%、0.5%、0.6%、0.7%)3个因素作为变量,每个因素设置5个水平,按照生产工艺制曲及发酵,考察不同因素对紫苏酱油样品中氨基酸态氮含量的影响,每个水平设置3个重复,结果取数据平均值。

1.4.3 响应面优化试验设计

在单因素试验的基础上,根据Box-Behnken中心组合试验设计,确定紫苏粕替代量、盐水浓度和酵母添加量的较优选择区间,设计三因素三水平响应面分析试验,其因素与水平见表1。通过测定氨基酸态氮含量,得到最佳工艺配方及用量。

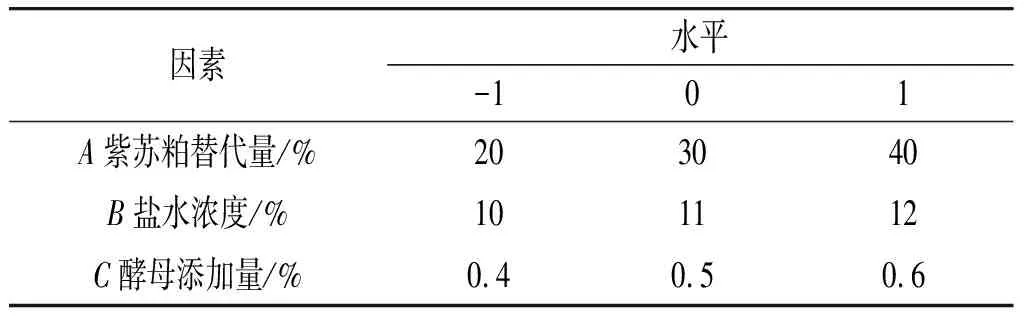

表1 响应面试验因素与水平Table 1 Factors and levels of response surface test

1.4.4 酱油总酸含量的测定

总酸是指食品中所有酸性成分的总量,对总酸含量进行测定,可以对比食品的风味,确定食品的稳定性,避免腐败等。酱油中总酸含量的测定参考GB 12456—2021中的方法[29]。

1.4.5 总氮含量的测定

食品中总氮含量的测定主要用于监测食品安全,防止不良食品流入市场。酱油中总氮含量的测定参考GB 18186—2000中的方法[30]。

1.4.6 氨基酸态氮含量的测定

氨基酸态氮是以氨基酸形式存在的氮元素含量。酱油中的氨基酸态氮主要来源于原料的蛋白质经微生物代谢分泌产生的蛋白酶、肽酶、谷氨酰胺酶等多酶系作用生成的各种氨基酸,是酱油产品主要的鲜味物质。酱油中氨基酸态氮含量的测定参考GB 5009.235—2016中的方法[31]。

1.4.7 固形物含量的测定

酱油中固形物含量表明酱油中糖类、有机酸和氨基酸等含量的多少,是判断酱油质量的一项重要指标。酱油中固形物含量的测定参考GB 18186—2000中的方法[30]。

1.4.8 铵盐含量的测定

铵盐是酱油中存在的非营养成分,体内过高的铵盐在一定条件下可对人体产生毒副作用,影响肝、肾功能,降低铵盐含量对于提升酱油风味具有重要意义。酱油中铵盐含量的测定参考GB 5009.234—2016中的方法[32]。

1.4.9 感官评价

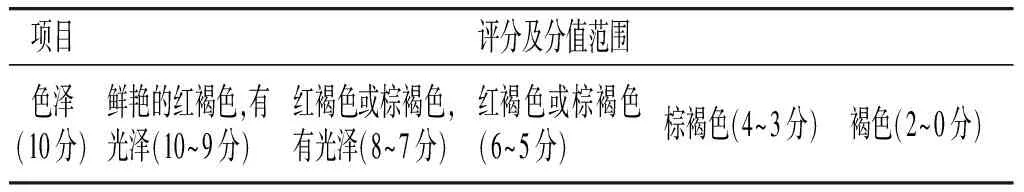

感官评价采用暗码品评方式进行,对10名品评人员的评分进行汇总,计算同一样品的平均得分,以分值的高低来评价酱油的质量。按色泽、香气、滋味和体态分别占不同分值权重对所有样品进行评分。酱油评分项目权重分配及感官评分标准见表2。

表2 酱油评分项目权重分配及感官评分标准表Table 2 Weight distribution of soy sauce scoring items and sensory scoring standards

2 结果与分析

2.1 单因素试验结果

2.1.1 紫苏粕替代量的确定

不同紫苏粕替代量对酱油中氨基酸态氮的影响见图2。

图2 紫苏粕替代量对氨基酸态氮含量的影响Fig.2 Effect of perilla meal replacement amount on amino acid nitrogen content

由图2可知,随着紫苏粕替代量的增加,氨基酸态氮含量呈现先升高后降低的趋势,紫苏粕替代量为30%时,酱油中氨基酸态氮含量最高,达到0.701 g/100 g,与对照组相比,提高了11.5%。适量加入紫苏粕可以提高酱油中氨基酸态氮含量,但过量加入紫苏粕,酱油中氨基酸态氮含量降低,因此,最佳紫苏粕替代量为30%。

2.1.2 盐水浓度的确定

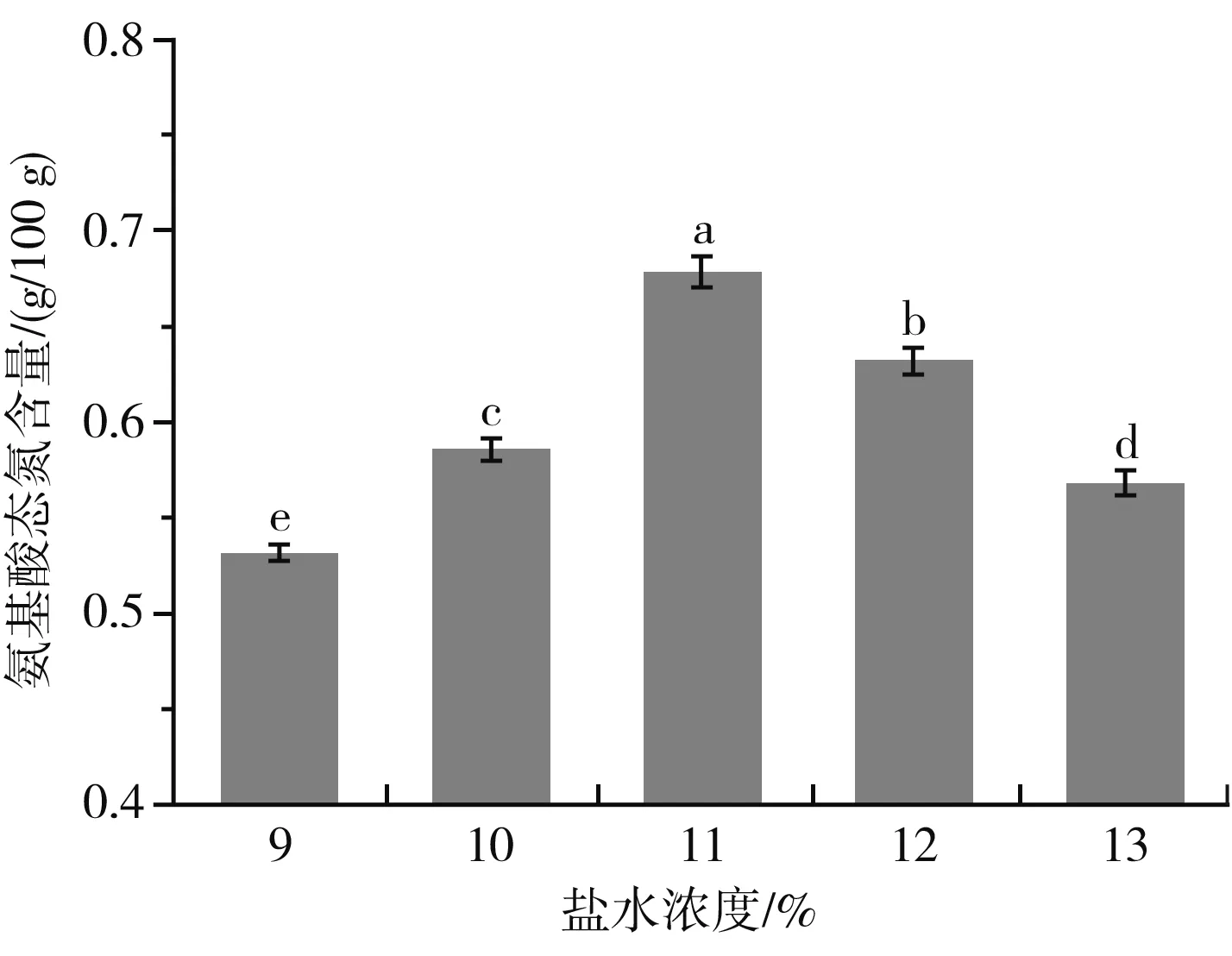

不同盐水浓度对酱油中氨基酸态氮的影响见图3。

图3 盐水浓度对氨基酸态氮含量的影响Fig.3 Effect of brine concentration on amino acid nitrogen content

由图3可知,盐水浓度为11%时,酱油中氨基酸态氮含量最大,达到0.667 g/100 g,盐水浓度大于11%时,酱油中氨基酸态氮含量开始降低,因此,最佳盐水浓度为11%。

2.1.3 酵母添加量的确定

不同酵母添加量对酱油中氨基酸态氮的影响见图4。

图4 酵母添加量对氨基酸态氮含量的影响Fig.4 Effect of yeast addition amount on amino acid nitrogen content

由图4可知,酵母添加量为0.5%时,酱油中氨基酸态氮含量达到最大,为0.673 g/100 g,酵母添加量大于0.5%时,酱油中氨基酸态氮含量开始降低,因此,最佳酵母添加量为0.5%。

2.2 响应面试验结果

2.2.1 响应面试验方案及结果

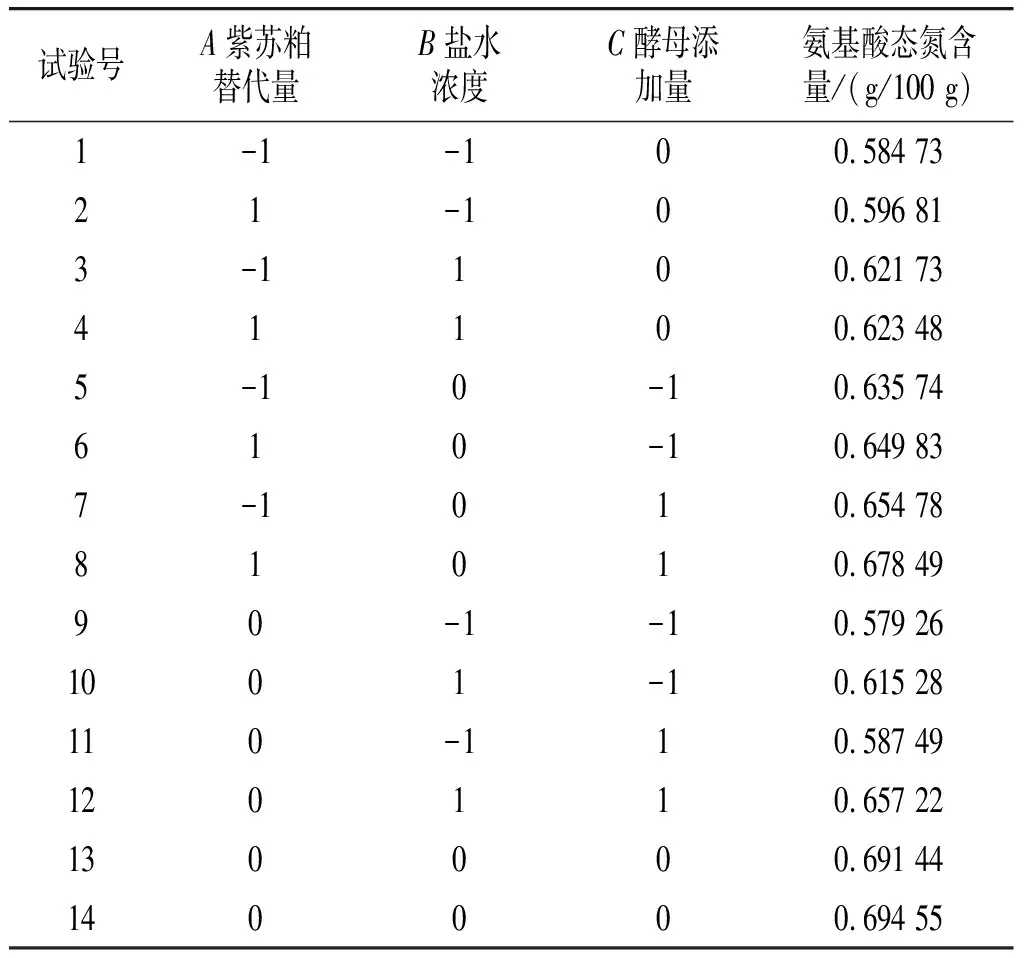

响应面试验是根据Box-Behnken原理进行设计,以紫苏粕替代量、盐水浓度和酵母添加量3个因素为自变量,以酱油中的氨基酸态氮含量为响应值,试验设计方案与结果见表3。

表3 响应面优化工艺试验设计方案及结果 Table 3 Design scheme and results of response surface optimization process test

使用Design Expert 8.0.6软件,通过其中Box-Behnken Design模型处理表3中数据,二次响应面回归拟合得到酱油中氨基酸态氮含量(Y)对紫苏粕替代量(A)、盐水浓度(B)和酵母添加量(C)因素之间的回归方程:Y=-8.341 40+0.016 948A+1.512 22B+1.254 71C-0.258AB+0.002 405AC+0.084 275BC-0.000 244A2-0.069 338B2-2.131 55C2。

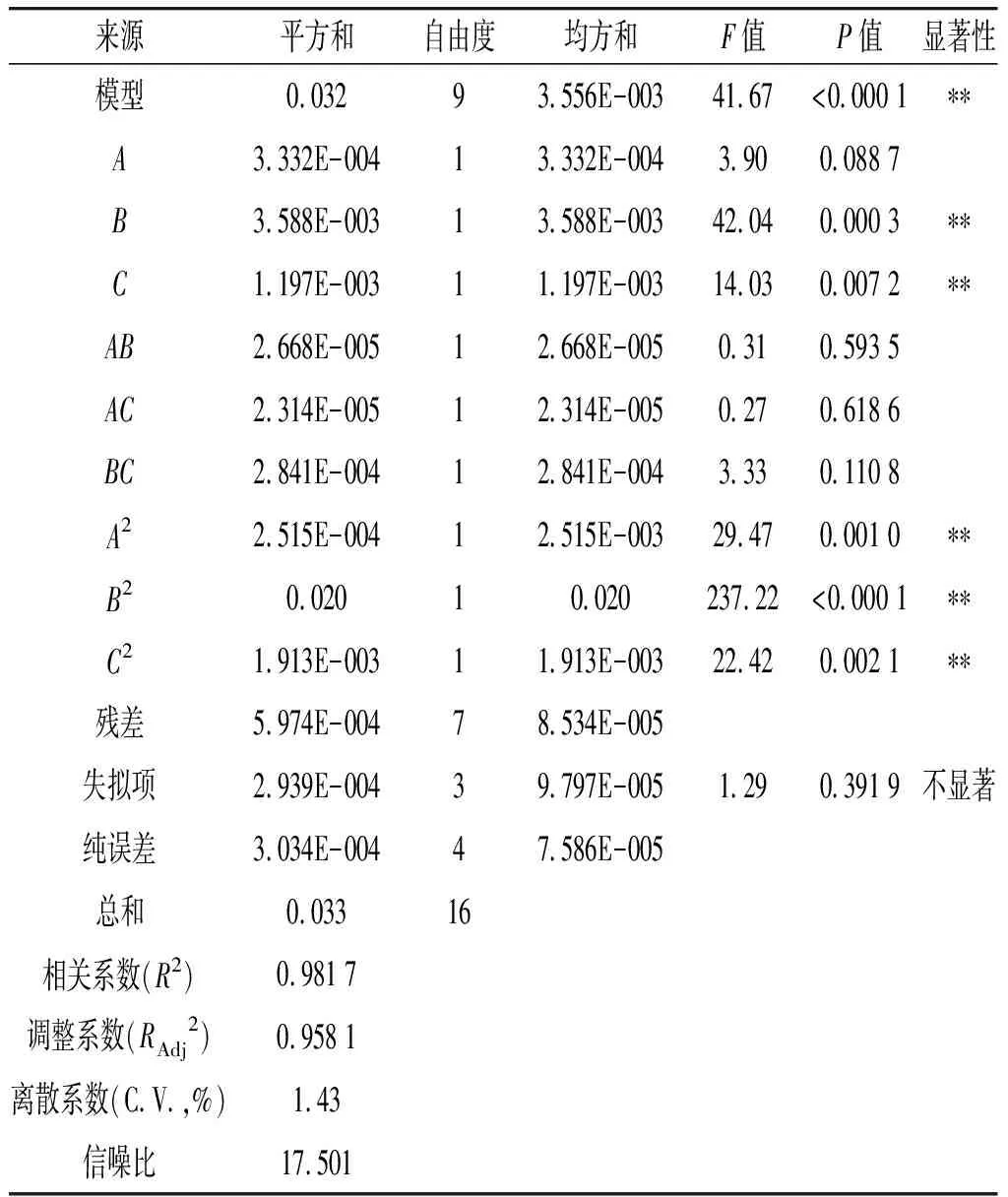

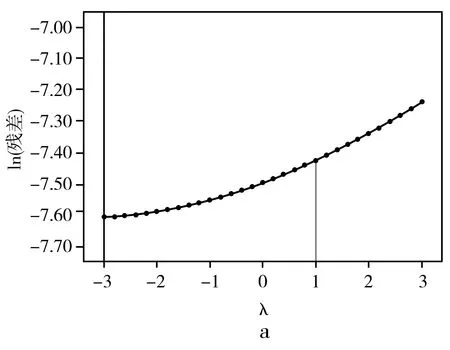

通过Design Expert 8.0.6软件得到表4和图5。

表4 响应面试验回归模型的方差分析Table 4 Analysis of variance of regression model of response surface test

图5 功率变换的Box-Cox图(a)、氨基酸态氮的实际值与预测值(b)、氨基酸态氮的有效参数顺序(c)Fig.5 Box-Cox diagram of power conversion (a),actual and predicted values of amino acid nitrogen (b),effective parameter order of amino acid nitrogen (c)

由表4可知,模型极显著(P<0.000 1),说明酱油中氨基酸态氮含量与紫苏粕替代量、盐水浓度和酵母添加量的关系显著;失拟项的P值为0.391 9>0.05,不显著,说明构建的回归模型成功,不失拟;离散系数为1.43%,说明试验的精确度高且可靠性强;紫苏酱油酿造工艺相关系数R2=0.981 7,说明该模型试验误差小,调整系数RAdj2=0.958 1,说明该模型能够解释95.81%响应值的变化;信噪比=17.501>4,说明该模型适用于紫苏酱油酿造工艺试验的预测。

结果表明,响应面分析法能很好地描述试验数据。根据表4和图5中c,比较F值,FA=3.90,FB=42.04,FC=14.03,说明各因素对酱油品质的影响程度存在差异,按照影响程度大小排序为盐水浓度(B)>酵母添加量(C)>紫苏粕替代量(A)。根据显著性结果可知,回归方程一次项B、C和二次项A2、B2、C2对结果的影响极显著(P<0.01),其他因素对结果的影响均不显著。

2.2.2 响应面各因素间的交互作用

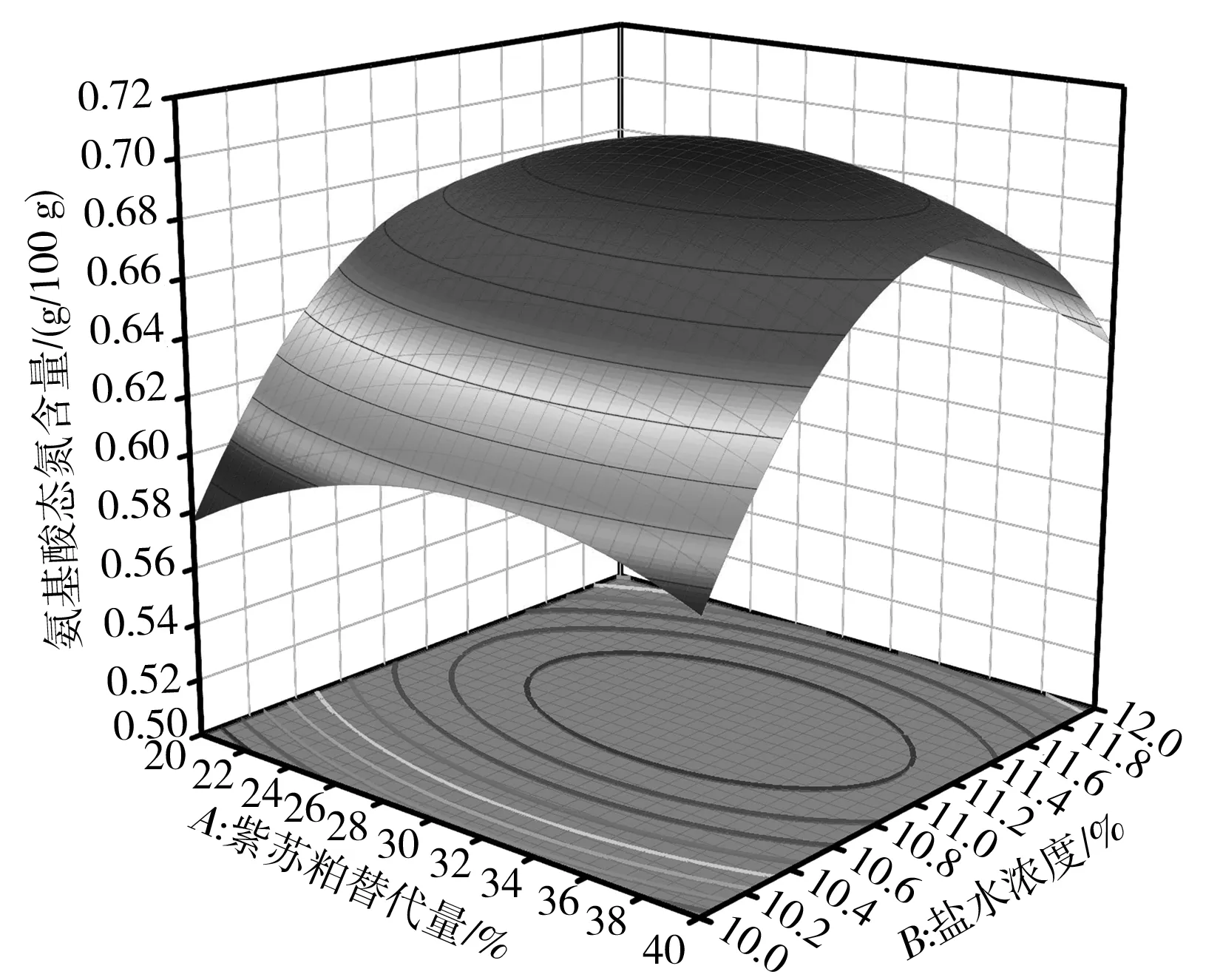

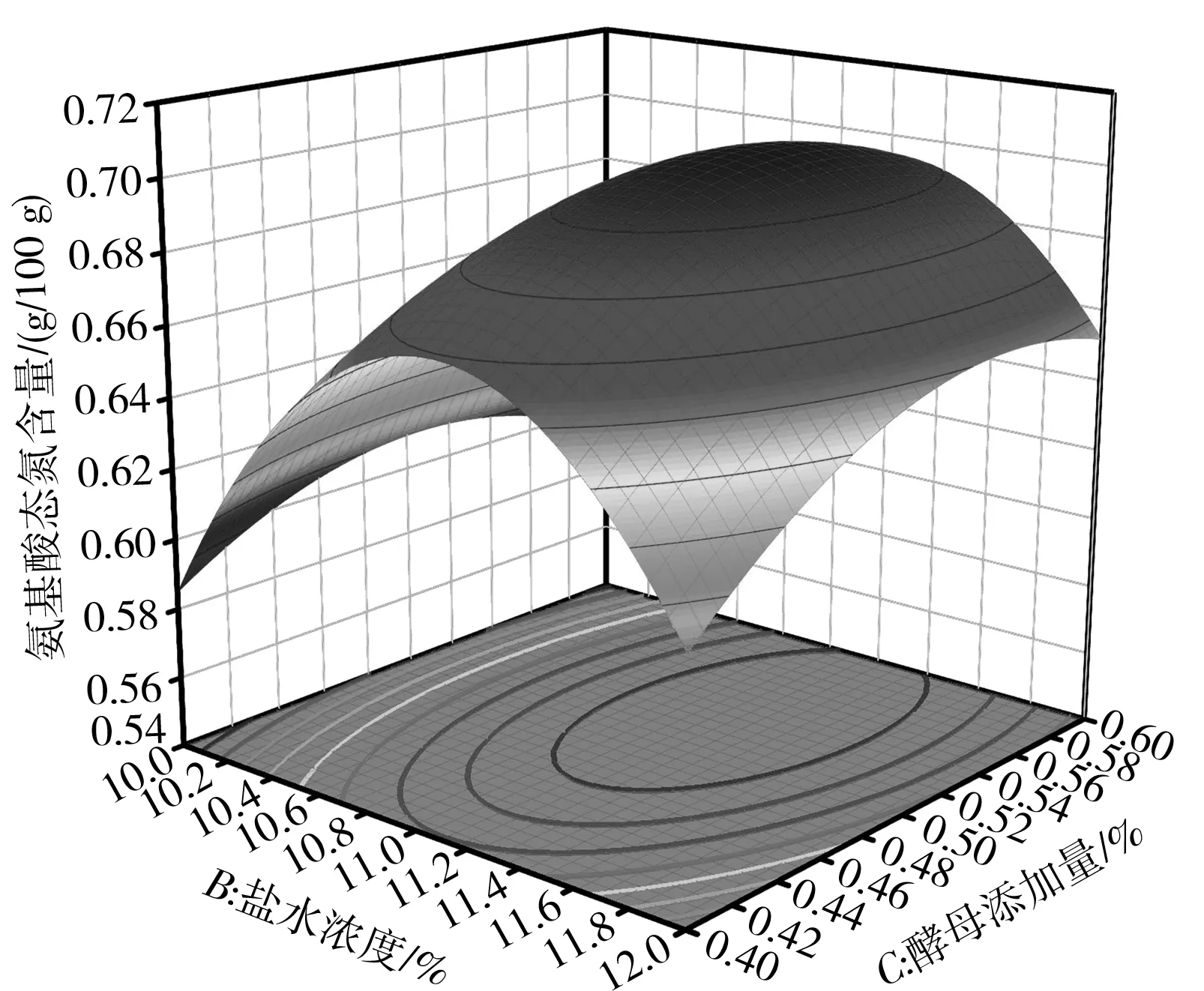

通过Design Expert 8.0.6软件,根据试验数据,作出响应面分析图,从而分析紫苏粕替代量、盐水浓度和酵母添加量的交互作用对氨基酸态氮含量的影响。

由图6可知,当酵母添加量一定时,随着盐水浓度的增加,氨基酸态氮含量先上升后下降,且曲面陡峭,盐水浓度对氨基酸态氮含量的影响较大;等高线呈椭圆形,表明紫苏粕替代量和盐水浓度之间的交互作用极显著。

图6 紫苏粕替代量与盐水浓度的交互作用对氨基酸态氮含量影响的响应面和等高线Fig.6 Response surface diagram and contour line of the effect of interaction of replacement amount of perilla meal and brine concentration on amino acid nitrogen content

由图7可知,当盐水浓度一定时,随着酵母添加量和紫苏粕替代量的增加,氨基酸态氮含量先上升后下降,曲面相对平缓,等高线比较接近于圆形,说明紫苏粕替代量和酵母添加量之间的交互作用不显著。

由图8可知,当紫苏粕替代量一定时,随着酵母添加量和盐水浓度的增加,氨基酸态氮含量先上升后下降,曲面较陡峭,等高线比较接近于椭圆,说明盐水浓度和酵母添加量之间的交互作用显著。

图8 盐水浓度与酵母添加量的交互作用对氨基酸态氮含量影响的响应面和等高线Fig.8 Response surface diagram and contour line of the effect of interaction of brine concentration and yeast addition amount on amino acid nitrogen content

2.3 紫苏酱油理化指标

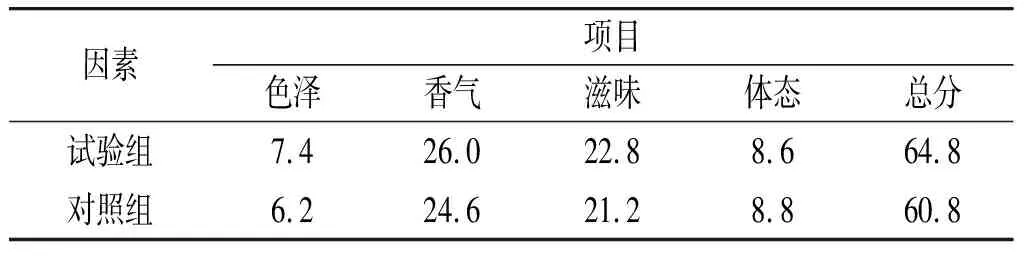

测定了试验组紫苏酱油和对照组大豆酱油的总酸、总氮、氨基酸态氮、可溶性固形物和铵盐含量,结果见表5,酱油感官评定得分表见表6。

表6 酱油感官评定得分表Table 6 Sensory evaluation scores of soy sauce

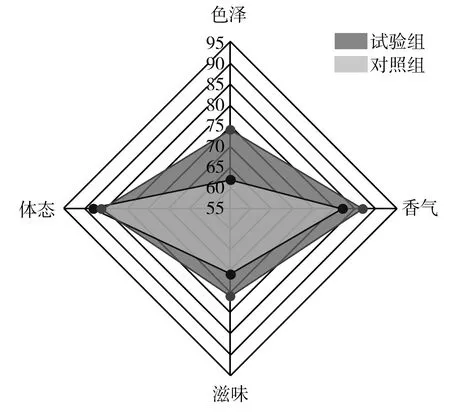

由表5和表6可知,试验组总分高于对照组,色泽更深,香气与滋味更好,体态略差。紫苏酱油的色泽与香气均可达到一级酱油的标准,滋味达到二级酱油的标准,体态澄清,感官评定特性整体上已达到二级酱油的标准。

将4个因素的评分分别进行百分制化,作出感官评价雷达图,见图9。

图9 酱油感官评价雷达图Fig.9 Radar chart of soy sauce sensory evaluation

3 结论

通过单因素试验确定了紫苏酱油的最优工艺区间, 应用响应面法进一步优化,得到最优生产工艺条件:紫苏粕替代量31%、盐水浓度11%和酵母添加量0.5%。在该条件下,紫苏酱油的总氮含量为1.42 g/dL,氨基酸态氮含量为0.708 g/100 g,达到国家一级酱油的标准;可溶性固形物含量为16.20 g/dL,铵盐含量为0.327 g/dL,总酸含量为1.875 g/100 g,均达到了国家二级酱油的标准。

紫苏酱油相较于普通黄豆酱油,其色泽更深,香气与滋味更好,体态良好,综合评价比普通黄豆酱油好,感官特性整体上达到二级酱油的标准。从营养与风味方面综合评价,其品质介于一级与二级酱油之间,与普通黄豆酱油相比,紫苏酱油品质更好,证明以紫苏替代部分黄豆制作酱油是可行的。