液压支架缸体环焊缝缺陷超声相控阵检测方法研究

董 明,万回回,孙思雅,苏成明,王 昕,韩 磊

(1.西安科技大学 机械工程学院,陕西 西安 710054;2.陕西省矿山机电装备智能检测与控制重点实验室,陕西 西安 710054;3.西安智能再制造研究院有限公司,陕西 西安 710018;4.渭南陕煤启辰科技有限公司,陕西 渭南 714000)

随着数字化、网络化、智能化与煤矿行业的深度融合,煤矿机电装备向前智能绿色方向发展,呈现出“智能高效、低碳引领”的新潮流,“双碳”目标给煤炭行业向智能绿色低碳发展带来了新机遇[1]。煤矿机电装备是实现煤炭智能开采的重要保证,综采液压支架是现代采煤安全防护、作业空间扩大和采煤效率提高的关键[2,3]。液压缸是液压支架重要的执行部件,其服役环境极为恶劣,长期在重载和交变载荷下运行,表面或内部极易产生各种疲劳损伤,随着疲劳损伤的不断扩展,疲劳强度逐渐劣化,严重时引起缸体焊缝开裂,甚至引发爆缸,影响到支护特性,带来安全隐患[4-6]。为保障液压支架工作的可靠性,有必要对液压支架缸体焊缝进行检测。

近年来,超声相控阵检测技术(Phased Array Ultrasonic Testing,PAUT)由医疗领域扩展到工业领域,因其检测速度快、精度高、焦区控制灵活、焦区能量大已广泛应用于各种关键零部件的无损检测[7,8]。焊缝表面不平整,声波垂直入射难以达到检测的目的,常将晶片安装在一定角度的楔块上使得声波斜入射得到转换横波对焊缝进行检测,此时超声波在楔块和工件两种介质中传播,在界面处会产生反射和透射现象,改变超声波的幅值和相位[9],因此,学者们对楔块条件下的相控阵声场进行研究以指导实际检测。针对薄板直角焊缝声束覆盖的问题,张婷等[10]提出了一种楔块参数优化设计方法,并用超声相控阵对人工预埋缺陷的钛合金薄板直角焊缝结构进行检测,结果表明该方法能够表征裂纹、未焊合等缺陷。郭忠存[11]等基于高斯声束等效点源模型和几何光学的射线追踪法,计算了多层奥氏体钢中超声相控阵辐射声场,声场性能与COMSOL仿真结果相吻合,为相控阵缺陷检测提供了理论支持。Kim Hak Joo等[12]基于近轴近似多高斯声束模型计算了相控阵的聚焦声场,但受限于近轴近似条件,不适用于偏转角度较大时的相控阵声场的计算。孙芳等[13]在瑞利积分的基础上,利用离散点源法计算垂直入射时的超声相控阵声场,并分析了偏转和聚焦特性对相控阵声场近场区范围的影响,来缩小近场区,从而提高局部检测灵敏度,避免缺陷漏检和误检。传统的多元高斯声束模型得到的是稳态声场,而在超声无损检测领域,是用宽带脉冲波激励得到的瞬态声场。史慧宇[14]等提出了利用高斯声束等效点源模型得到焊缝中瞬态声场的方法,该方法首先要得到多个单频稳态声场,然后对其进行傅里叶变换转换为宽带瞬态声场,因需要得到多个单频的稳态声场使得计算过程繁琐。空间脉冲响应是一种高效准确的暂态声场计算方法[15],董明[16]等分析了楔块条件下小角度纵波探头不同区域的声场组成,根据声透射和声反射变化规律得到了空间点的空间脉冲响应计算公式,但该方法只适用单阵元声场的计算。

为了确保相控阵声场对液压支架缸体环焊缝的完全覆盖,优化检测参数,提高检测灵敏度,实现内部缺陷的准确检测,本文分析了超声相控阵声束聚焦的延时法则,基于单阵元空间脉冲响应暂态声场仿真方法,建立了楔块条件下超声相控阵的声场模型,研究不同偏转角度下的声场特性,优化了检测参数,并进行声场验证实验和相控阵环焊缝实验,为实际检测提供理论支持。

1 超声相控阵检测理论

1.1 焊缝超声相控阵检测原理

相控阵探头由多个相互独立的阵元按一定形状、间距排列,每个阵元都可以独立发射和接收信号,由于焊缝表面凹凸不平,直接将探头布置在焊缝表面会因为耦合不良使得超声波难以入射到焊缝中,不能实现焊缝的检测,因此常将探头布置在焊缝两侧的母材处,超声波倾斜入射实现焊缝的检测。焊缝超声相控阵检测原理如图1所示,采用直达波检测焊缝根部缺陷,用一次反射波检测上表面和中部缺陷,若焊缝中存在缺陷,则超声波在缺陷处发生反射,反射波被探头接收,探头各个阵元将接收到的回波信号添加与发射相同的延时法则,得到叠加后增强的回波信号,通过动态改变聚焦的深度和角度实现超声成像,从图像中可以直观得到缺陷的位置和大小等信息。相控阵通过改变各阵元的延时实现超声波角度的偏转和聚焦,可以在不移动或者少移动探头的情况下实现焊缝的完全扫查,有效地解决声束可达性问题和提高检测效率。且由于焊接接头余高的影响以及接头中裂纹、未焊透、未熔合、夹渣等危险性较大的缺陷往往与检测面垂直或成一定角度,所以采用横波斜探头法进行检测。

图1 焊缝超声相控阵检测示意

1.2 相控阵延时法则

延时法则是相控阵检测的关键,基于射线声学理论可计算各个阵元的延时,由于焊缝表面不平整,借助楔块进行检测,利用横波扫查。楔块条件下的相控阵延时法则计算模型如图2所示,设楔块倾斜角为θ,探头阵元数目为N,阵元宽度为a,阵元间距为d,第m个阵元中心的坐标为(ym,zm),其中m=1,…,N,H1为第一个阵元中心到界面的距离,则有:

图2 楔块条件下的相控阵延时计算模型

设目标焦点Q的坐标为(yq,zq),第m个阵元激发的超声波在界面的折射点Pm的坐标为(ypm,zpm),入射角为αm,折射角为βm,根据Fermat原理,第m个阵元发射的超声波到目标焦点Q的时间Tm为:

式中,cw为超声波在楔块中的声速,m/s;cs为超声横波在被检工件中的声速,m/s。

根据Snell定律,结合几何关系有:

式中,H为聚焦深度,mm。式(3)中只有ypm未知,其他均为已知,可求解出ypm;再将ypm带入式(2)可计算出各阵元到目标焦点的时间;依据ΔTm=Tmax-Tm,Tmax=max(Tm),可计算出各阵元的延迟时间。

2 基于空间脉冲响应的相控阵声场模型

2.1 单阵元空间响应模型

当超声波倾斜入射到楔块和工件的分界面时,由于声阻抗的差异,超声波在界面上会发生波型转换,产生同类型和不同类型的反射波和折射波。当入射波角度介于第一临界角和第二临界角之间时,工件中只有折射横波,横波波长短,检测灵敏度更高。焊缝检测中常用的楔块的角度为36°,此时入射波的入射角为36°,超声纵波在楔块中的声速为2337 m/s,工件中横波声速为3200 m/s,工件中纵波声速为5900 m/s,根据Snell定律,可得其折射角为52°,此时工件中只有折射横波。平面直探头产生的超声波场主要由直达波和边缘波组成[17],工件中的声场也是由直达波和边缘波通过界面后的折射波组成,因此,分直达波区域和边缘波区域两种情况来计算工件中的声场。

设工件中目标焦点为R(x,y,z),当R点位于直达波所覆盖的范围内时,即位于折射纵波P1V1和P2V2所确定的区域,如图3所示,N点处发出的超声纵波在Pn处发生波形转换,折射横波传播到R点,其空间脉冲响应为:

图3 楔块条件下直达波区域声场计算模型

式中,ηs是波形转换时横波对应的透射系数;ln、Ln分别表示入射纵波和透射横波的声程。

当P点位于直达纵波所直接覆盖的范围以外时,如图4所示,此时P点声压主要来自于边缘波的贡献,即边缘纵波CPs转换的横波PsR和由边缘纵波CPT转换的纵波PTR,关于入射点Ps和PT,可由Snell定理确定。

图4 楔块条件下边缘波区域声场计算模型

转换横波在P点的脉冲响应是:

转换纵波在P点的脉冲响应是:

式中,cl为超声纵波在工件中的声速,m/s;ηl是波形转换时纵波对应的透射系数。

因此,P点的脉冲响应为:

h(x,y,z,t)=hse(x,y,z,t)+hle(x,y,z,t)

(7)

2.2 超声波在界面的透射系数

超声波在楔块和工件中传播时,由于介质声阻抗的差异,会在界面处发生声波的透射。透射波的声压分配比例由透射率表示,且在界面处的声波必须符合两个条件:①分界面处的声压连续;②分界面处法向速度相等。结合边界条件和透射率的定义,可以得到透射横波声压与入射波声压比ηs和透射纵波声压与入射波声压比ηl分别为:

式中,ρ1,ρ2分别为楔块和工件的密度。

2.3 相控阵的空间脉冲响应

将楔块条件下单个阵元的空间脉冲响应进行延时叠加,即可得出相控阵空间脉冲响应。则相控阵空间脉冲响应表达式为:

式中,hm(x,y,z,t)为第m个阵元在空间点(x,y,z)的空间脉冲响应,根据空间点位置依据式(4)或式(7)计算得到;ΔTm为第m个阵元的延时,由式(2)计算得到。

根据空间脉冲响应声场理论[18],即可求出观察点的声压为:

式中,vs为声源的振动速度。

3 相控阵声场仿真与分析

偏转角度对声束的扩散有影响,不合适的偏转角度会降低检测的分辨力和灵敏度,可能造成焊缝不同位置处缺陷漏检、误检,为确定不同偏转角度时相控阵声场在空间的分布特性,本文对楔块条件下单阵元空间脉冲响应进行延时,得到了相控阵的空间声压模型,本节利用MATLAB软件对超声相控阵声场进行仿真,仿真时相控阵探头参数与实际探头一致,换能器阵元数为32,阵元宽度为0.4 mm,阵元长度为12 mm,阵元间距为0.1 mm,探头中心频率为5 MHz,楔块倾斜角度为36°,聚焦深度为40 mm。根据式(8)计算出介质交界面处超声波的透射系数,带入式(9)得到相控阵空间脉冲响应,将其带入式(10)求出观察点的声压,进行楔块条件下的相控阵声场仿真。楔块条件下不同偏转角度的声场仿真结果如图5所示,图中z=0处为楔块与工件界面,界面以上部分为楔块中声压分布,界面以下部分为工件中声压分布,从图中可见,基于延时法则可以灵活地实现超声波的偏转与聚焦,并且在焦点附近的声场能量较强,声轴线的能量高于其他区域。

图5 相控阵不同偏转角度时声场仿真

提取声束中心轴线上的声压进行分析,不同偏转度时声场性能如图6所示。从图6(a)可见不同偏转角度有着不同的空间声压特性;从图6(b)可知,当偏转角度为40°左右时,焦点声压达到最大,偏转角度大于或小于40°时,焦点声压变小。声束中心轴线上声压相对于焦点处声压下降50%的横向长度为焦区长度。从图6(c)可知,偏转角度大于45°或小于30°时,焦区长度变小,偏转角度为30°~45°时,焦区长度较大,声束能够覆盖的面积更大,更利于缺陷的检测。还可以发现不同偏转角度时的焦距要小于设定值。因此,偏转角度对工件中的焦点声压和焦区长度产生影响,过大和过小的偏转角度均不利于实际检测,应根据工件参数和探头参数对不同偏转角度时的声场进行仿真,以优化偏转角度范围,提高检测灵敏度。

图6 不同偏转角度时声场性能

4 实验验证

4.1 焊缝相控阵检测实验

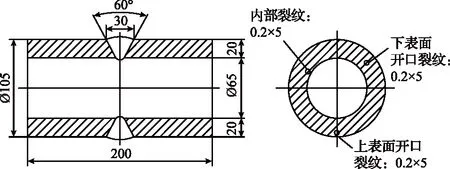

不合适的偏转角度会降低检测的分辨力和灵敏度,超声波声能量衰减严重,造成焊缝不同位置缺陷检测结果差异明显,为验证声场仿真确定的偏转角度对焊缝不同位置缺陷检测的有效性,设计并制作了焊接缺陷试样如图7所示,试块长度为200 mm,厚度为20 mm,中心交界处为焊缝,单面V型坡口,坡口角度为60°,焊缝宽度为30 mm,焊缝上分布上表面开口、下表面开口和内部裂纹三种缺陷,超声横波在钢管中的声速3200 m/s,耦合剂为机油,激励信号与探头参数等均与仿真参数一致。

图7 焊缝试块(mm)

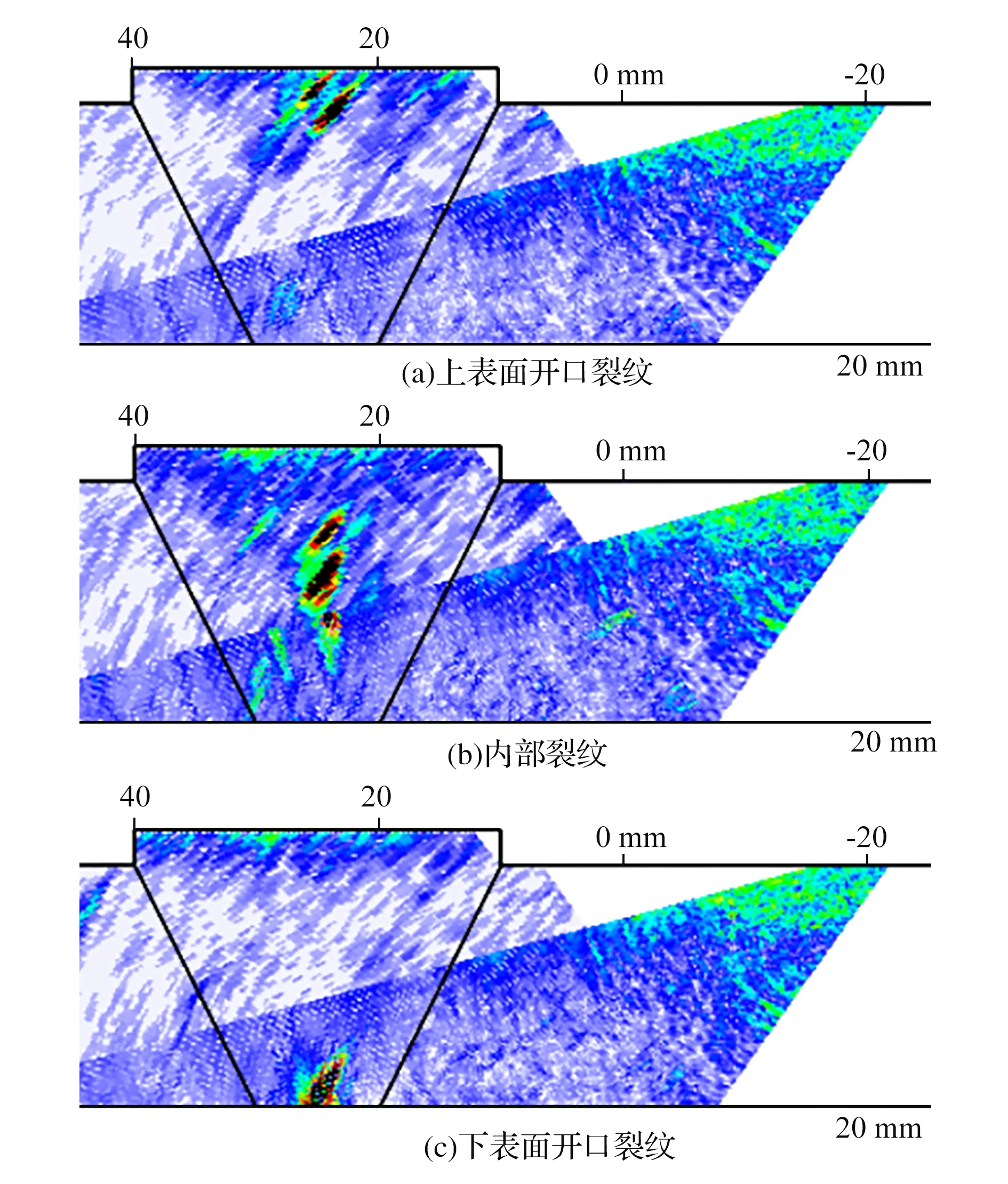

焊缝壁厚为20 mm,聚焦深度为15 mm,根据第3节仿真流程,通过分析不同偏转角度时声束中心轴线声压,可得到偏转角度为30°~70°时相控阵声场性能较好,采用上述检测方案对环焊缝区域进行相控阵检测,结果如图8所示。图8(a)采用一次反射波进行扫查,声波在底面发生了反射,声能量有所衰减,但是能清晰显示裂纹大小及其位置,裂纹位于焊缝中心处,下端点到上表面的距离4.2 mm,裂纹长度为4.2 mm;图8(b)采用的是一次反射波进行扫查,超声波被裂纹的上端点和下端点发射,从图像中可以清晰看到裂纹在焊缝中心处,上端点和下端点到上表面的距离分别7.5 mm和12 mm,可以得到裂纹的长度为4.5 mm;图8(c)是下表面开口裂纹成像结果,此时超声波直接入射到焊缝下部,声能量最集中,成像效果最好,从图中可以得到裂纹端点的位置,进一步得到裂纹的长度为5 mm。

图8 相控阵检测结果

4.2 液压缸环焊缝相控阵检测

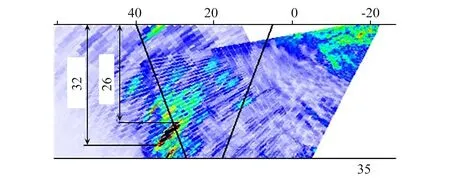

以ZY9200/25/50D型液压支架的液压缸环焊缝为检测对象,如图9所示,液压缸由缸体和缸底采用采用二氧化碳气体保护焊自动焊接技术而成,环焊缝采用多层多道堆叠工艺,缸体壁厚35 mm,直径400 mm。缸底是半球型,检测空间有限,TOFD等其他无损检测方法不方便布置探头,将相控阵探头布置在缸体侧采用斜入射横波进行检测。

图9 液压缸实物

为保证超声波能最大程度地覆盖整个区域,对焊缝不同位置缺陷能进行有效检测,按照4.1节方案流程,设置偏转角度为20°~75°,探头聚焦深度为35 mm,耦合剂为机油,其余参数均与仿真参数一致。超声相控阵检测结果如图10所示,图中显示焊缝根部坡口处中有明显的缺陷,推测缺陷是根部未熔合,缺陷长度为6 mm。

图10 超声相控阵图像(mm)

5 结 论

1)针对液压支架缸体环焊缝超声相控阵检测难题,为克服焊缝表面不平对声波耦合效果的影响,可将换能器安装在楔块上使得声波斜入射对焊缝进行完全检测。

2)基于射线声学理论和Snell原理得到了相控阵在工件中的延时法则,对楔块条件下单阵元空间脉冲响应进行延时叠加,得到了超声相控阵的空间声压模型,可以仿真得到不同偏转角度时的声压分布图。声束偏转角度会影响焦点处声压幅值和焦区长度,应根据工件参数和探头参数对不同偏转角度时的声场进行仿真,以确定优化偏转角度范围,以提高检测灵敏度。

3)对含人工缺陷的焊缝试块进行相控阵实验,均能发现不同位置的缺陷。对液压支架缸体环焊缝进行现场检测,从相控阵图像上可以直接得到缺陷的位置和尺寸信息,能够满足液压支架缸体环焊缝的检测需求。并且通过声场仿真可为制定相控阵检测工艺参数提供指导。